半固态处理对Al-50wt%Si合金初晶硅形貌的影响研究

2019-08-23祁雪燕李海波高忙忙

强 璐,高 昂,赵 旭,祁雪燕,梁 森,李海波,高忙忙

(宁夏大学,宁夏光伏材料重点实验室,银川 750021)

1 引 言

能源消耗、资源消耗和环境污染都是当今社会面临的主要问题。太阳能以其绿色、取之不尽的优点受到广泛的关注。以晶体硅为代表的太阳能电池是一种可持续、无污染的发电技术,因此成为太阳能电池领域的研究热点之一[1]。高纯多晶硅是制备晶体硅电池的主要原材料。目前,高纯多晶硅主要采用改良西门子法制备,但其具有生产成本高、环境污染等缺点,因此获得一种低成本、无污染的高纯硅提纯技术是光伏行业快速发展的关键之一。

目前为止,采用冶金法提纯工艺,比如:造渣法[2]、电子束熔炼[3]、定向凝固技术[4]和合金法提纯[5-6]等技术均可对工业硅中的杂质达到提纯的目的,同时具有低成本和环境友好等优点。在合金法提纯过程中,由于其提纯温度低,大部分杂质的分凝系数远小于其在硅中的分凝系数,因此可以获得较好的提纯效果,是当今冶金法提纯工业硅的研究热点之一。Al-Si合金体系是目前研究最广泛的合金体系[7],采用该合金体系提纯工业硅的过程之中,大部分金属杂质的去除率都可以达到95%以上[8],同时B和P的分凝系数也可以显著降低[9-10]。在该工艺路线中,高纯初晶硅的收率也是重要指标之一。He等[11]采用电磁感应定向凝固Al-Si合金可以使初晶硅富集分布在铸锭一端,从而在初晶硅收集过程中减少Al元素和酸的消耗。Li等[12]通过在Al-Si合金中添加Ga元素进一步降低合金的共晶成分使初晶硅的收率提高了50.41%。同时,Li等[13]通过添加Sn元素形成Al-Si-Sn三元合金,凝固后析出的初晶硅尺寸变大,从而增加初晶硅的收率。可见,如何增加初晶硅的收率仍然是合金法提纯多晶硅的一个热点之一。

本文通过在合金法提纯过程中增加一步低温半固态处理工艺(580 ℃),利用Ostwald熟化机制使析出的初晶硅粗化[14],从而达到增加收率的目的。首先,分析半固态处理时间对初晶硅尺寸和分布的影响;其次,分析不同热处理条件下初晶硅中Al元素含量的变化,最终确定最佳的半固态热处理工艺。

2 模型建立

实验以纯度为99.5%的硅粉(200目)和纯度为99%的Al粉(100~200目)为原材料(原材料中主要杂质含量如表1所示),配置30 g的成分为Al-50wt%Si的混合粉末。将配置好的混合粉末置于氧化铝坩埚内进行烧结,烧结温度为1450 ℃,烧结气氛为Ar-4%H2,获得Al-Si二元合金。随后以8 ℃/min降温至600 ℃保温120 min,使初晶硅析出,随炉冷却至室温获得Al-50wt%Si(Al-50Si)合金铸锭。利用红外热处理炉将铸锭再次升温至580 ℃进行5 min、15 min、25 min和30 min的热处理,获得不同的半固态热处理样品,升温速率20 ℃/s。

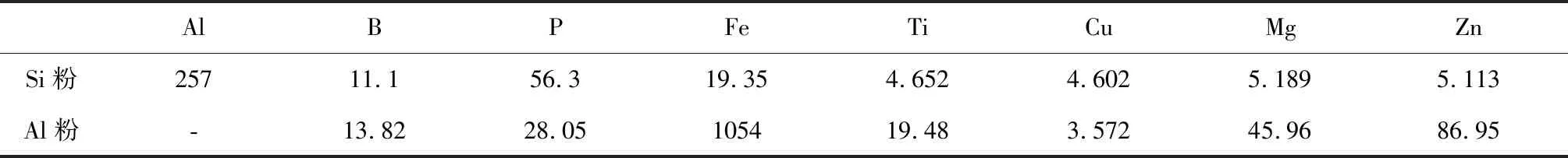

表1 Si粉和Al粉中主要杂质含量Table 1 Impurity contents in the Si and Al raw materials /ppmw

将获得的Al-50Si合金铸锭用金刚石线切割机沿轴向切开。一半铸锭经机械抛光后用金相显微镜(上海宙山精密光学仪器有限公司,ZMM-500)对初晶硅进行形貌分析。同时,采用Image Pro Plus图像分析软件对初晶硅长宽和宽度的变化进行定量表征。另一半铸锭进行酸洗对初晶硅的尺寸分布和收率进行表征:第一步采用浓度为6 mol/L的HCl溶液对Al元素进行去除;第二步采用王水对铸锭中氧化物及其他金属进行去除;第三步采用HF水溶液对硅表面扩散层进行去除。酸洗后的硅晶体进行筛分(目数分别为16目,24目,32目,48目和100目),对不同尺寸的初晶硅进行统计,并获得最终的初晶硅收率(本文中将尺寸大于150 μm的硅颗粒定义为初晶硅)。初晶硅中杂质含量用电感耦合等离子体发射光谱仪(ICP-OES,美国热电,ICAP6300)进行分析。

3 结果与讨论

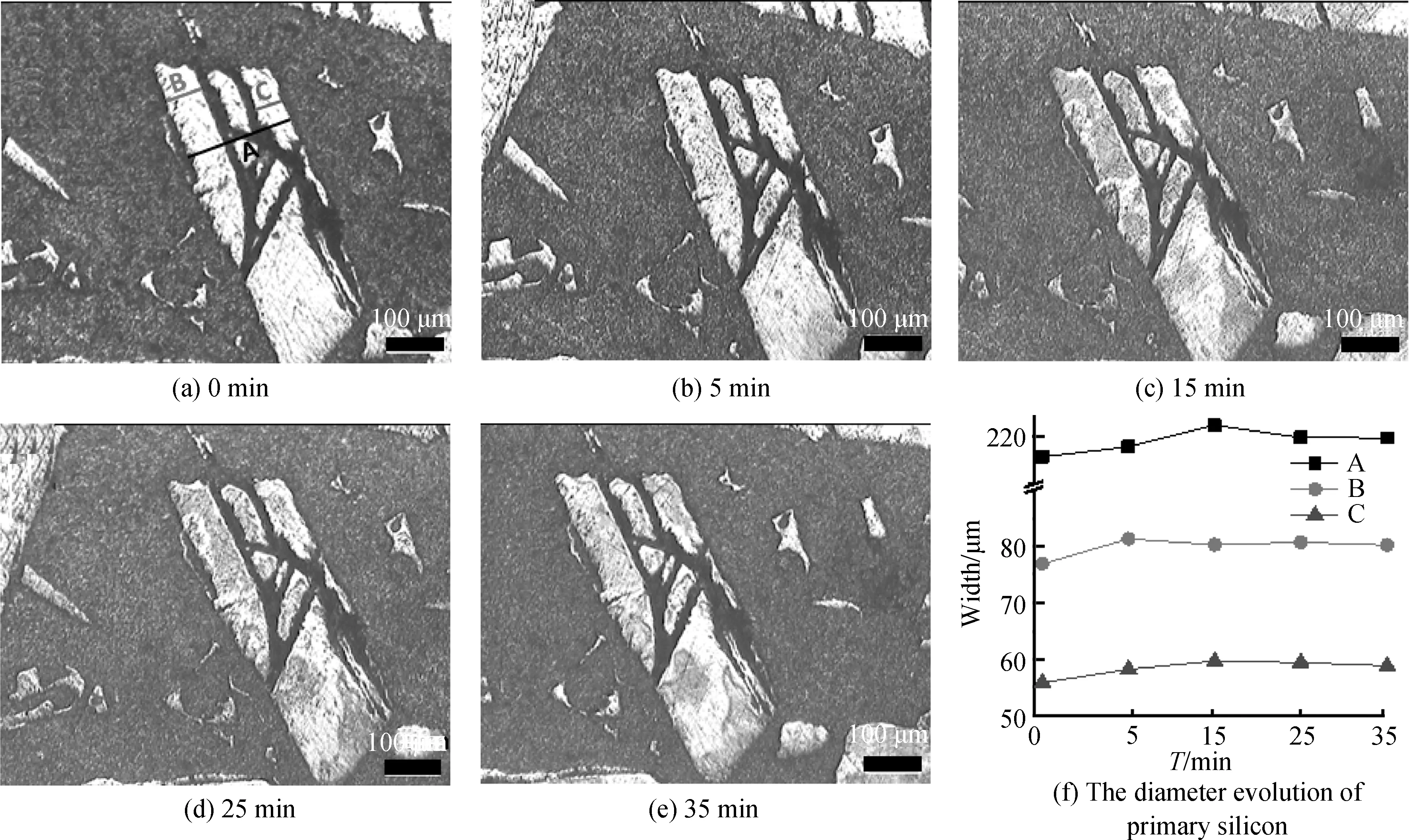

本文为了准确的表征初晶硅尺寸随半固态热处理时间的变化,实验中采用准原位分析方法对初晶硅的形貌变化进行分析,即采用快速热处理炉(升温速率20 ℃/s)升温至580 ℃,保温5 min后迅速冷却获得半固态处理5 min的样品,进行形貌观察;随后采用同样的热处理工艺对同一样品升温至580 ℃再保温10 min获得半固态处理15 min(5 min+10 min)的样品,对同一晶粒进行分析;半固态处理25 min和35 min样品的制备重复上述步骤各自进行10 min的保温处理后获得。

图1为Al-50Si合金未经过半固态处理(a)和在580 ℃经过5 min(b)、15 min(c)、25 min(d)和35 min (e)半固态热处理后初晶硅的形貌图。从图1(a)中可以看出,初晶硅为“盘状”形貌,并且生长的初晶硅上有裂纹使其破碎,这一结果与文献[13]中所观察的结果一致。经过对未半固态处理和热处理时间分别为5 min、15 min、25 min、35 min后同一初晶硅晶粒的尺寸变化进行表征(如图1(a)中线A、线B和线C所示),发现经过半固态处理后整个初晶硅的宽度(图1(a)中线A)变大(与未半固态处理样品相比,线A宽度增加2.1~6.6 μm),并且其宽度随热处理时间的延长而增大;同时,对单个碎晶宽度的变化(如图1(a)中线B和线C)进行定量分析可知,经过半固态处理后碎晶B的宽度增加了3.32~4.37 μm,碎晶C增加了2.43~3.85 μm。可以得出,初晶硅整体宽度的变化并不是仅仅由碎晶宽度的变化所引起的,碎晶间的距离由于在半固态热处理过程中Al-Si合金的熔化也产生了一定的变化。

图1 Al-Si合金在580 ℃半固态热处理后初晶硅的形貌图Fig.1 Microstructure of primary silicon in the Al-Si alloy annealing at 580 ℃

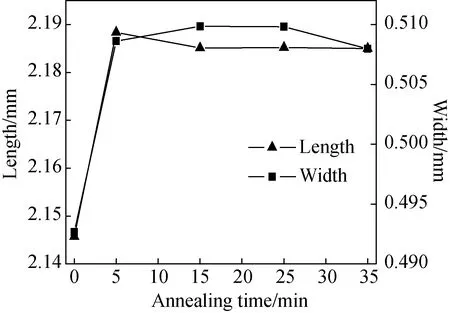

图2 不同热处理条件下初晶硅的长度和宽度变化曲线Fig.2 Width and length of primary silicon as a function of annealing time

图3 不同热处理条件下初晶硅的收率Fig.3 Recovery rates of primary silicon with various annealing time

图2为不同半固态热处理条件下初晶硅晶粒的长度和宽度变化曲线。本文采用Image Pro Plus图像分析软件对整个铸锭内的初晶硅进行统计分析。从图中可以看出,经过半固态热处理后,初晶硅的长度和宽度均明显增加,这一结果与图1中的结果一致,再次证明了半固态热处理过程中Ostwald熟化机制对初晶硅晶粒有明显的粗化作用。在半固态热处理初期,初晶硅的晶粒迅速增大。随热处理时间的延长,初晶硅晶粒的尺寸进一步增加。当热处理时间增加至35 min后,初晶硅的宽度略有下降,这主要是由于长时间的热处理使初晶硅晶粒在熔化的Al-Si合金中出现一定程度的“消解”。

图3为不同半固态热处理Al-50Si合金铸锭经过酸洗后初晶硅的收率变化曲线。本文中将尺寸大于0.15 mm的硅晶粒(对应筛子目数为100目)定义为初晶硅,小于0.15 mm的硅晶粒定义为共晶硅。从图中可以看出,未经过半固态热处理样品的初晶硅收率(收率值为初晶硅质量与所投入硅料质量之比)为84%,这一数值与理论收率(85.6%,图3中虚线所示,理论收率值由Al-Si二元合金相图计算而来)相差不大,证明了本文中所定义的初晶硅晶粒尺寸的合理性。在580 ℃经过5 min的半固态热处理后,初晶硅的收率增加至87.1%,这一数值高于初晶硅的理论收率,也再一次证明了半固态处理过程中熟化机制对初晶硅粗化的影响。当半固态处理时间增加至25 min后,初晶硅收率出现一定程度的下降,这一现象可能是由于长时间热处理使初晶硅晶粒出现部分消解所造成的。

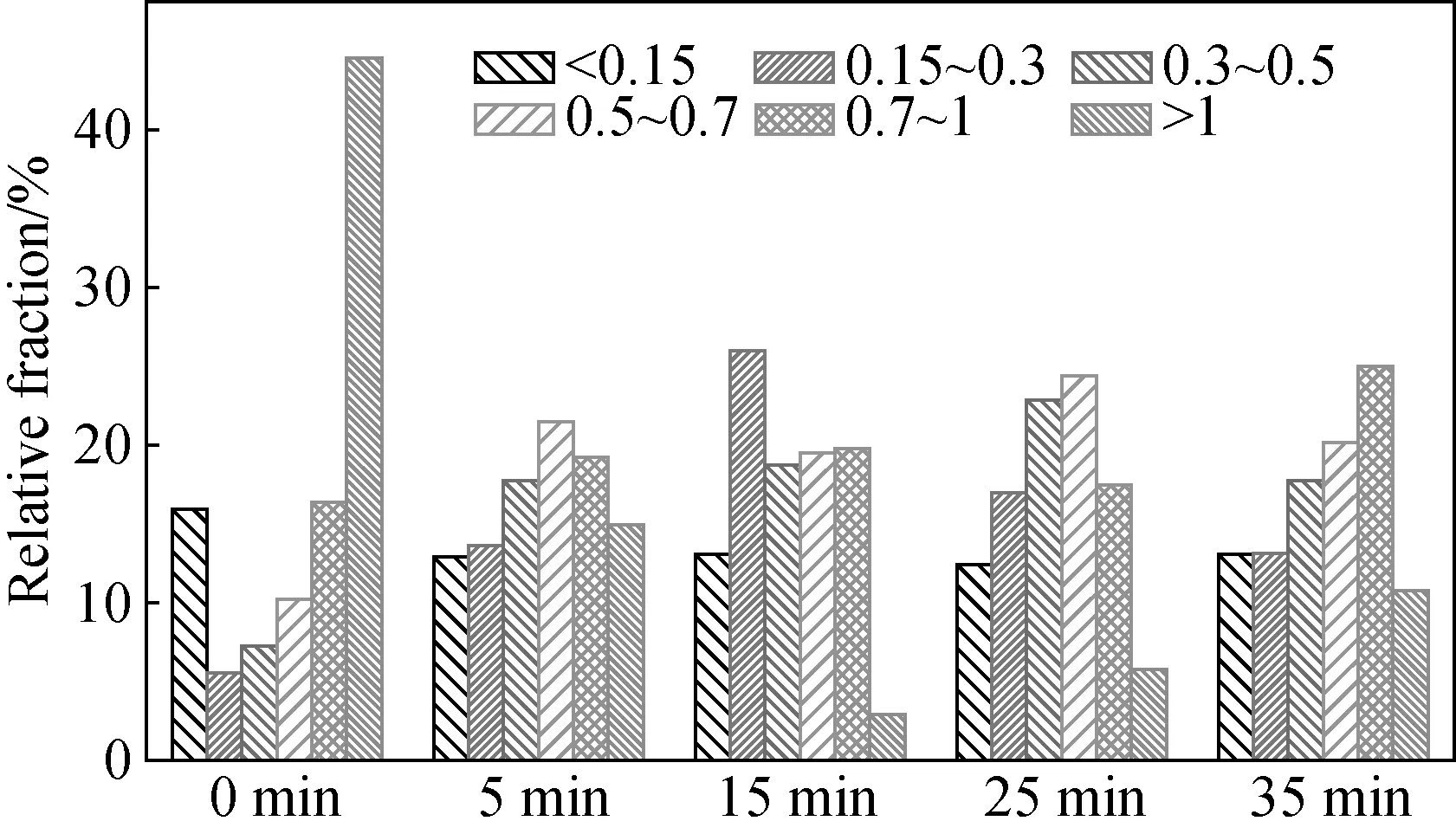

为了更加详细地分析半固态热处理对初晶硅晶粒粗化的影响,对不同热处理条件下铸锭经酸洗后获得不同尺寸的硅晶粒相对含量进行表征(如图4所示)。实验中,将硅晶粒的大小分为>1 mm,0.7~1 mm,0.5~0.7 mm,0.3~0.5 mm,0.15~0.3 mm和<0.15 mm(共晶硅)。从图4可以看出,未经过半固态热处理的样品中初晶硅的尺寸主要以>0.7 mm为主,这可能是由初晶硅的生长方式所决定的。在Al-50Si合金的冷却过程中,初晶硅以孪晶凹角机制生长[15],由于Si 原子不断消耗,使固液界面前沿铝原子浓度梯度变大,导致其在片状初晶硅表面生长,待富Al 相生长完成后又重新生长硅层,因此形成了Si 层与Al 层交替生长的现象[16]。在未经过半固态处理的样品中,片状初晶硅被Al层“粘结”在一起,形成大量的大尺寸初晶硅颗粒。而当经过5 min的半固态热处理后,一方面,大尺寸初晶硅(>1 mm)的含量迅速降低,这可能是由于在半固态热处理过程中,“粘结”层(富Al层)在580 ℃ 热处理时发生熔化,再次冷却至室温时并未起到粘结的作用,使大的片状初晶硅尺寸变小。同时从图中可以看到,尺寸范围在0.1~0.7 mm的初晶硅的含量在熟化机制的作用下显著增加。另一方面,共晶硅晶粒(<0.15 mm)的含量出现下降。随热处理时间的延长,各尺寸范围内初晶硅的含量均有一定程度的增加。当热处理时间增加至35 min后,由于初晶硅在液相共晶溶液中出现了“回熔”导致初晶硅的含量下降。可见,在半固态热处理初期,由于熟化机制的作用,初晶硅晶粒出现一定程度的增大;但在热处理后期,由于初晶硅的部分回熔,导致初晶硅的尺寸略有下降。

图4 不同热处理条件下初晶硅晶粒尺寸分布图Fig.4 Relative fractions of primary silicon with various diameter ranges under different annealing conditions

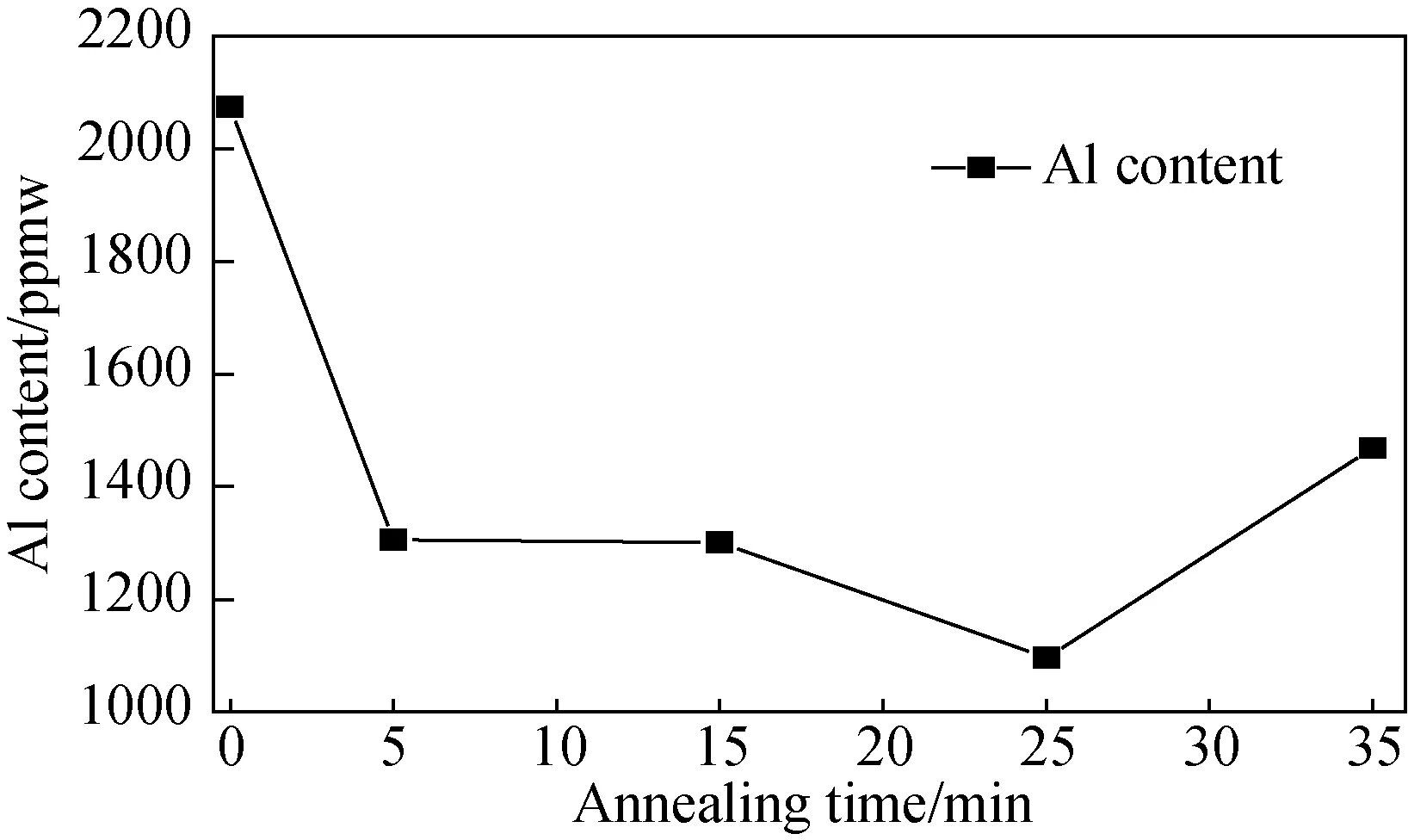

图5 不同热处理条件下初晶硅中Al的含量Fig.5 Al content in primary silicon with various annealing time

图5为不同热处理条件下所获得的初晶硅中Al元素的含量变化曲线。从图中可以看出,未经过半固态热处理的样品中,Al含量为2074ppmw,这一数值远大于Al在硅中的固溶度(~260ppmw)[17]。造成这一结果的原因主要与初晶硅的生长方式有关。如上文中所述,初晶硅是以孪晶凹角机制生长,并且在片状初晶硅之间有富Al层连接。在后续酸洗收集初晶硅过程中,初晶硅之间的富Al层不易去除干净,从而导致初晶硅中Al含量的增加。而在经过半固态热处理样品中,Al元素的含量明显降低(如图5中所示)。这是由于在半固态热处理过程中,片状初晶硅之间的富Al层在高温过程中熔化,导致其“粘结”性降低,并且片状初晶硅之间的间距也发生变化(由图1的结果可知)。这些变化都有利于后续酸洗过程中Al原子的去除,最终初晶硅中Al元素的含量下降。从图5中还可以得出,在经过25 min半固态热处理后,初晶硅中Al元素含量下降至1096ppmw,与未经过半固态热处理样品中的含量降低了47.2%。继续延长半固态处理时间,初晶硅中Al元素的含量反而升高。这主要是由于在长时间热处理过程中,作为溶剂的Al元素“反扩散”进初晶硅中所造成的。可见,从控制初晶硅中Al元素含量的角度来考虑,半固态热处理的时间不宜过长。

从以上分析结果可知,在Al-50Si合金提纯多晶硅过程中,对合金铸锭通过添加一次半固态热处理,由于熟化机制的作用,可以使初晶硅的收率增加至理论收率以上。同时,在半固态热处理过程中,由于片状初晶硅之间的富Al层熔化,再次凝固后使片状初晶硅之间的“粘结性”变弱,易于后续在酸洗过程中去除Al原子。因此,经过半固态热处理后,初晶硅中杂质Al的含量显著降低。综合上述分析结果可知,对于Al-50Si合金,最佳的半固态热处理工艺为在580 ℃热处理25 min。

4 结 论

本文研究了成分为Al-50Si合金凝固后半固态热处理对初晶硅形貌的影响,详细分析了在580 ℃经过不同时间的热处理后初晶硅晶粒的尺寸、分布、产率以及初晶硅中Al原子含量的变化,获得以下结论:

(1)在580 ℃半固态热处理过程中,初晶硅晶粒的尺寸随保温时间的增加而增大;在熟化机制的作用下,半固态处理后初晶硅的收率高于理论收率;

(2)半固态热处理过程中,大尺寸初晶硅晶粒之间的富Al层熔化,减弱了片状初晶硅之间的粘结性,导致大尺寸初晶硅含量的降低;同时,尺寸范围为0.15~0.7 mm的初晶硅的含量显著增加;

(3)经过半固态热处理后,初晶硅之间的富Al层易于酸洗去除,降低了初晶硅中Al的含量;

综合初晶硅的收率和Al含量的结果,本文确定最佳的Al-50Si合金半固态热处理工艺为在580 ℃保温25 min。