安庆铜矿1#矿体深部残矿回采安全性分析

2019-08-22罗皖东

罗皖东

(铜陵有色金属集团股份有限公司安庆铜矿,安徽 安庆 246100)

安庆铜矿经过20多年开采,-618 m以上矿体资源基本上已消耗殆尽,为了满足矿山产量的要求,保障矿山的经济效益,加快该区域矿体的开采进度已迫在眉睫。通过全面调查分析安庆铜矿1#矿体-618 m以下8线以西相关区域开采现状、充填情况、开采技术条件等基础数据[1-2],结合相关区域采场充填体原位取芯强度实验,评估采场充填质量,进而利用大型三维数值模拟分析方法,计算优化1#矿体8线以西-618 m以下残矿体采场的布置方案、回采顺序,论证不留设-618~-640 m水平矿柱的安全可靠性[3-4],实现1#矿体深部残矿安全合理回采。

1 深部残矿体工程调查及原位充填质量评价

1.1 残采区域工程地质调查

研究范围内矿体的顶底板围岩主要为大理岩和闪长岩,岩石稳固性较好。矿区工程地质环境质量评级中等,水文地质边界较复杂,水文地质条件属以岩溶充水为主的中等类型。

1.2 残采区域采充现状

1#深部残矿体主要开采水平为-618 m、-640 m、-700 m中段。1#矿体-618 m以下(8线以西)共划分有3P、3R、1P、1R、2P、2R、4P、4R、6P、6R、8P、8R、10P、10R、12P、12R等16个采场。其中3P、3R、1P、1R、2P、2R采场分布在-640 m水平以上,4P、4R、6P、6R采场分布在-675 m水平以上,8P、8R、10P、10R、12P、12R采场分布在-725 m水平以上。目前,除8R采场(-700~-640 m)、10R采场(-700~-640 m)已回采结束外,其余均未回采。

为了掌握1#深部残矿体的各采场充填体的实际结构,对-618 m和-700 m中段采场充填现状进行了调研。目前-618 m中段共有15个采场。其中, 6RP、4P、2R、2P、1P、3R、3P、5P、7R、7P、9R、9P已经充填结束,底部均为高强度充填方式。6RP、4P、2P、1P、3P、5P、7P、9P为一步骤采场,采用胶结充填方式,2R、1R、3R、7R、9R为二步骤采场,采用非胶结充填方式。-700 m中段8R、10R为一步骤采场,采用胶结充填方式。根据统计分析,各采场充填设计方案与实际的充填结果对比,实际充填结构参数与设计充填参数略有差别,但总体上两者相差不大。实际充填过程中,废石添加量比例较大[5],见图1~2。

图1 4P采场实际充填图(单位 m)Fig.1 The actual filling map of 4P stope

图2 8R采场实际充填图(单位 m)Fig.2 The actual filling map of 8R stope

1.3 残采采场原位充填质量评价

为了掌握1#矿体-618 m中段相关区域充填质量,为1#矿体-618 m以下(8线以西)区域残矿回采安全性分析提供依据,在-618 m中段代表性采场(2P、3R、6RP)底部开展了充填体的现场钻孔取芯工作。通过单轴压力试验,采场钻孔取芯测试胶结充填体的单轴抗压强度满足设计要求(3.2~3.6 MPa),其中:2P采场平均值3.5 MPa,最小1.38 MPa,最大7.32 MPa;3R采场平均值5.4 MPa,最小2.4 MPa,最大14.1 MPa;6RP采场平均值4.5 MPa,最小2.8 MPa,最大6.5 MPa。同时胶结充填体取芯强度沿采场长度方向具有明显离散性,见图3,以充填下料口为原点,沿充填料浆流动方向充填体强度呈减小—增大—减小的倒转“S”分布,分为充填体强度损失区和强度增加区[6-7]。

图3 2P采场原位取芯强度随钻孔进尺变化规律Fig.3 The variation of in-situ coring strength with drilling footage in 2P stope

2 深部残矿体安全开采方案优化模拟研究

2.1 数值模型假定条件及构建范围

本次采用FLAC3D软件为工具进行三维数值模拟计算。岩体和充填体都是服从摩尔—库伦破坏准则。其次假定充填体是充分接顶的,即需要设定充填体与直接顶板之间的接触面单元,该接触面仅能传递上部顶板对充填体的压应力。模拟范围为整个1#矿体8号勘探线以西自地表+50 m至-995 m水平的所有新旧采场,构建的FLAC3D整体模型三维尺寸为1 125 m×400 m×1 045 m,如图4所示。沿着矿体走向方向定义为X方向,垂直于矿体走向方向定义为Y方向,垂直方向定义为Z方向。在开展-618 m以下残矿体开采方案的模拟研究中,综合考虑-510~-618 m两个阶段中尚未开采的矿块的采充过程,分析-618 m水平上下采场的开采充填可能存在的相互力学影响。因此,数值计算模型包含了安庆铜矿1#矿体8线以西所有的新旧采场:-618 m以上的已完成采充过程的旧采场、-510~-618 m两个阶段中尚未开采的典型采场、-618 m以下的重点研究的残矿体采场。

图4 三维数值模型Fig.4 Three-dimensional numerical model

2.2 材料参数及地应力选取

1#主矿体矿石类型主要为含铜矽卡岩和含铜磁铁矿,呈急倾斜产状。矿体的上盘围岩为大理岩,下盘围岩为闪长岩,主要岩体物理力学参数[8]见表1。 其次研究中充填体均采用长期强度指标,包括容重、黏聚力、内摩擦角、弹性模量和泊松比等,见表2。

表1 岩体物理力学参数表

表2 胶结充填体物理力学参数表

根据安庆铜矿原来的初始地应力场实测结果,可知1#矿体的水平最大主应力δh,max、最小主应力δh,min和垂直应力δv(MPa)与自地表向下的深度H(m)的线性增加关系,具体为:

(1)

2.3 数值模拟采充方案

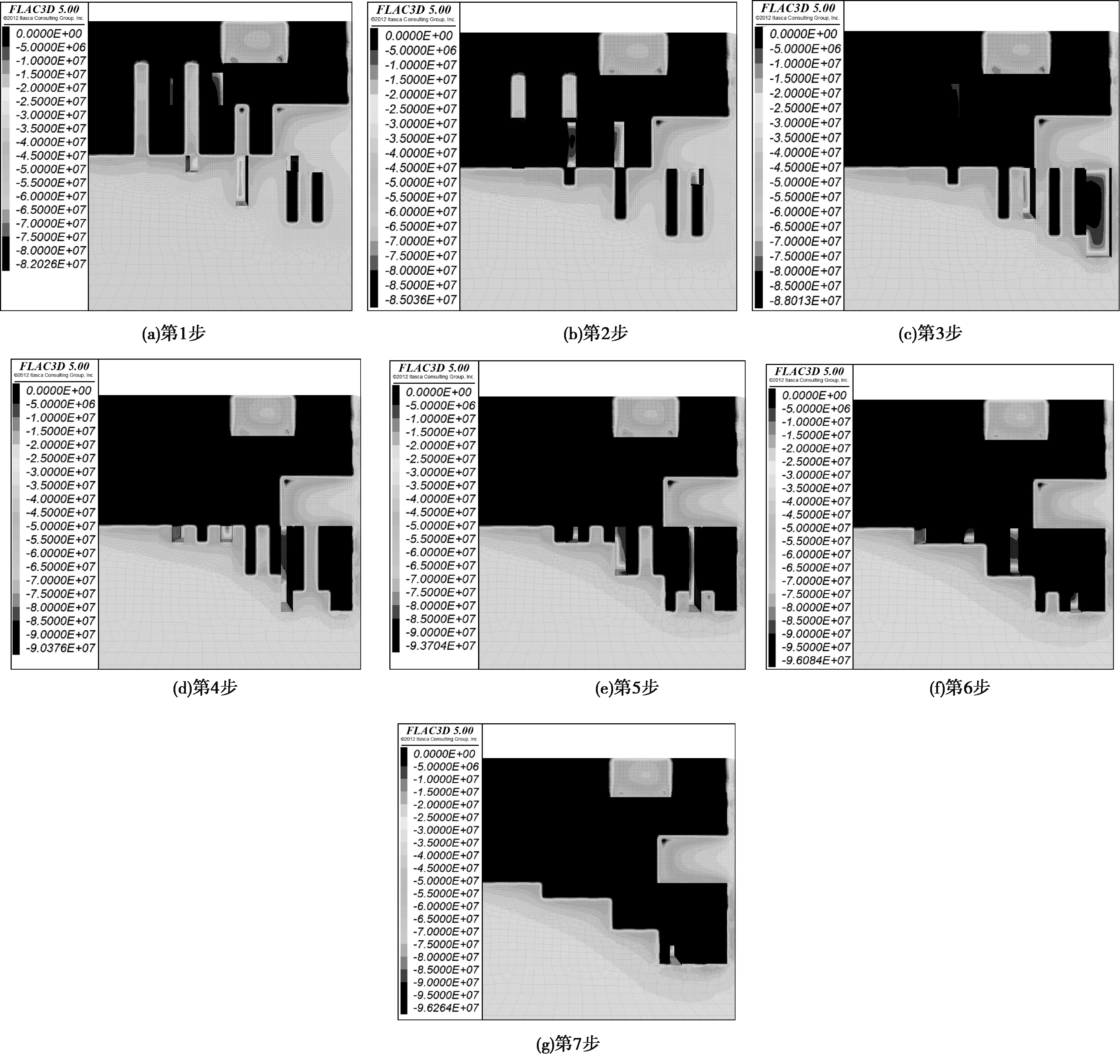

本次数值模拟重点研究的-618 m以下残矿体和-510~-618 m尚未开采完成的采场,总共划分为7步进行采充时序模拟,每一步中又同样分成2个计算循环,即开挖和充填两个计算平衡过程。图5给出了-618 m以下残矿体采场以及-510~-618 m尚未开采采场的开采顺序图和充填布置方案,其中各个采场黑色标号为统一的采场标识,新采场的1~7采充顺序标识已在图中标识。

图5 开采顺序及充填布置方案图Fig.5 Mining sequence and filling layout

2.4 数值模拟分析与方案优化

2.4.1 数值模拟分析

根据1#矿体的采充现状,结合前期调研分析的所有旧采场的采充时序,对1#矿体-618 m以上的已完成采充过程的旧采场进行逐步循环叠加数值模拟计算,得出-618 m以下残矿开采前重新分布应力场,进而开展-618 m以下残矿体规划的7步采充时序进行模拟。由于篇幅有限,本文只列出每步开挖的最大主应力云图,见图6。通过分步开挖后的模拟结果来看,当-618~-640 m水平矿柱采场逐步开挖后,导致-560~-618 m阶段采场底部的高强度胶结充填体下向揭露,通过本次数值模拟和采场原位取芯强度可知,下向揭露的胶结充填体能够在残矿采场回采过程中保持稳定状态,并未出现明显的大范围破坏区域,仅在应力集中的局部矿岩中出现表层塑性区。因此,1#矿体-618 m以下(8线以西)残矿区域开采时不留设-618 m至-640 m水平矿柱的开采方案总体是安全可行的。

2.4.2 方案优化

结合深部残矿体的开采技术条件和数值模拟结果,方案实施总体上尽量遵循隔三采一、上下合并和交错布置的开采原则,采场布置尽可能按照由下至上的回采顺序,同时采用上下合并后的高阶段采场,从而保证采场的回采效率和安全稳定性。据此原则,采用如下采场布置方案:

1)-510~-560 m和-560~-618 m中段尚未开采的采场仍沿用原设计的回采模式。

2)-618~-725 m自西向东分为3大区域,西部区域的3P、3R、1P、1R、2P、2R矿块采用高度22 m的矮采场;中部区域沿竖直方向上下合并中段,将4P、4R、6P、6R布置为高度62 m的典型采场;东部区域中的8R8、10R8采场已按典型的60 m高度(-640 m至-700 m)采充完毕,其上部和下部8R、10R采场分别采用22 m和25 m的矮采场;剩余的8P、10P、12RP采场沿上下合并中段后,按自下而上顺序开采。

3 结论

1)深部采场底部原位钻孔取芯强度满足设计要求,充填质量沿充填料浆流动方向具有不均匀性,呈减小—增大——减小的倒转“S”分布。

2)通过对-618 m水平以下新规划的采充时序进行数值模拟分析,残采区域未出现明显的大范围破坏区域,证明了-618 m以下残矿体回采时不留设-618~-640 m水平矿柱的开采方案是可行的。

3)针对深部残矿体,建议尽量遵循隔三采一、上下合并和交错布置的开采原则,采场布置尽可能按照由下至上的回采顺序,从而保证采场的回采效率和安全稳定性。

图6 7步开挖的最大主应力云图Fig.6 The maximum principal stress nephogram of 7 step excavation