浅埋深薄基岩矿井综放工作面导水裂缝带发育规律研究

2019-08-22徐建国

徐建国

(兖州煤业鄂尔多斯能化有限公司,内蒙古自治区鄂尔多斯市,017010)

东胜矿区是我国目前最大的煤炭生产基地,该矿区的可采煤层具有埋深浅、顶板基岩厚度小、第四系松散沉积物厚度大等特点,但煤层覆岩采动破坏裂隙造成的水害事故严重制约着该区内煤层的安全开采。由于东胜矿区处于西北干旱地区,浅埋深煤层开采易造成水资源赋存环境的破坏。目前针对陕北矿区浅埋深煤层开采导水裂缝带发育特征的研究较多,这些研究基本是在干旱地区保水采煤的角度提出来的。

张小明等通过数值模拟与相似材料模拟,研究了厚土层浅埋深煤层开采后覆岩“三带”发育演化特征及保水采煤的措施;黄庆享等通过土工试验分析了浅埋深煤层上覆黏土隔水层的阻水性能,指出了影响隔水层在采动破坏后的稳定性因素,提出了采动裂隙发育及闭合的判据,为存在黏土隔水层矿区保水采煤提供了理论依据;张杰依据关键层理论,采用相似材料模拟研究了浅埋煤层在流固耦合作用下的覆岩破坏运移特征,提出了主关键层位置是影响裂隙带发育的主要因素;刘玉德等研究了影响浅埋深煤层保水开采的综合分类指标,获得了沙基型浅埋深煤层保水开采的“技术体系”,利用相似材料模拟基于关键层理论的覆岩冒裂形态,即“马鞍形”;师本强利用地表及岩层移动变形,获得了砂土基型浅埋深煤层导水裂缝带发育高度,对比了分层开采和全采高开采的发育高度,实践验证了分层开采方法在浅埋深煤层保水开采中的正确性。以往对于导水裂缝带发育形态及特征研究侧重于相似材料模拟,缺乏实测证据,对覆岩移动形态与覆岩采动破坏导水裂缝带发育形态存在差别没有进行分析。

本文以东胜矿区南部转龙湾井田为例,以浅埋深薄基岩煤层开采顶板水害为引出点,采用数值模拟与现场实测相结合的方法,研究了转龙湾井田首采工作面顶板采动覆岩导水裂缝带发育规律,获得了浅埋深煤层薄基岩矿区综放工作面导水裂缝带发育的高度及其形态,为矿区顶板水害防治、保水采煤提供了基础资料。

1 研究区地质概况

1.1 地质概况

转龙湾(扩大)井田属于东胜煤田,地层区划属于华北地层区鄂尔多斯陕甘宁分区准格尔旗临县小区。井田内大部分被第四系覆盖,基岩出露甚少。该区构造简单,总体为一单斜构造,地层倾角1°~2°。侏罗系中、下统延安组为井田内含煤地层,其中上部的II-3煤层是矿区的首采煤层。该煤层上覆地层自下而上依次为延安组上部、侏罗系中统直罗组、侏罗系中统安定组及第四系,顶板岩性主要以泥质粉砂岩、中粗砂岩、细砂岩为主,局部夹泥岩、粉砂岩;煤层底板主要由延安组内的中砂岩和粉砂岩组成。

1.2 水文地质概况

影响II-3煤层开采的顶板含水层为直罗组砂岩含水层、第四系萨拉乌苏组沙层含水层和地表水。直罗组砂岩含水层虽然整体富水性弱,但存在局部的强富水性区域,且在该区其他矿井生产中曾出现过严重影响矿井安全生产的涌水事故。第四系萨拉乌苏组沙层含水层与直罗组有良好的水力联系,为直罗组含水层的重要补给水源。本区地表水系较为发育,与地下水联系较为密切,对矿井充水存在直接或间接影响。

自第四系底板起至三叠系延长组之间共划分9个隔水层。岩性为泥岩、粉砂质泥岩、泥质粉砂岩及充分胶结的砂岩和煤层。隔水层由北西向南东由厚变薄,隔水条件比较好,在天然状态下各个含水层之间基本没有水力联系。

1.3 煤层覆岩岩性特征

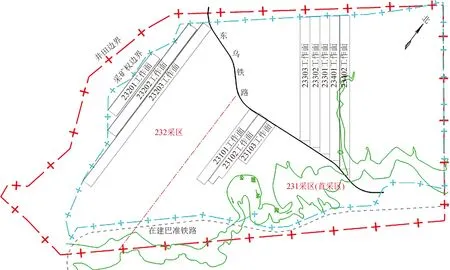

转龙湾井田采区及工作面布置概况如图1所示。井田内可采的II-3煤层埋藏浅,基岩主要为延安组、直罗组、安定组岩层,基岩总厚度为50.91~230.55 m,平均厚度133.20 m。231采区为本矿首采区,23103工作面为首采工作面。231首采区内,基岩厚度总体上从东南向西北逐渐增厚,基本厚度都在100 m以上,局部地区较薄;其中首采区东南侧和首采面东南角到公涅尔盖沟附近等区域基岩厚度小于100 m,尤其是首采面南部厚度小于60 m,为薄基岩区。上覆基岩及第四系含水层、地表水系均对开采存在着一定威胁,特别是当基岩厚度小于II-3煤层开采后形成的导水裂缝带高度时,必定存在溃水甚至溃沙危险。

2 薄基岩浅埋深煤层覆岩破坏数值模拟

2.1 三维数值模型建立

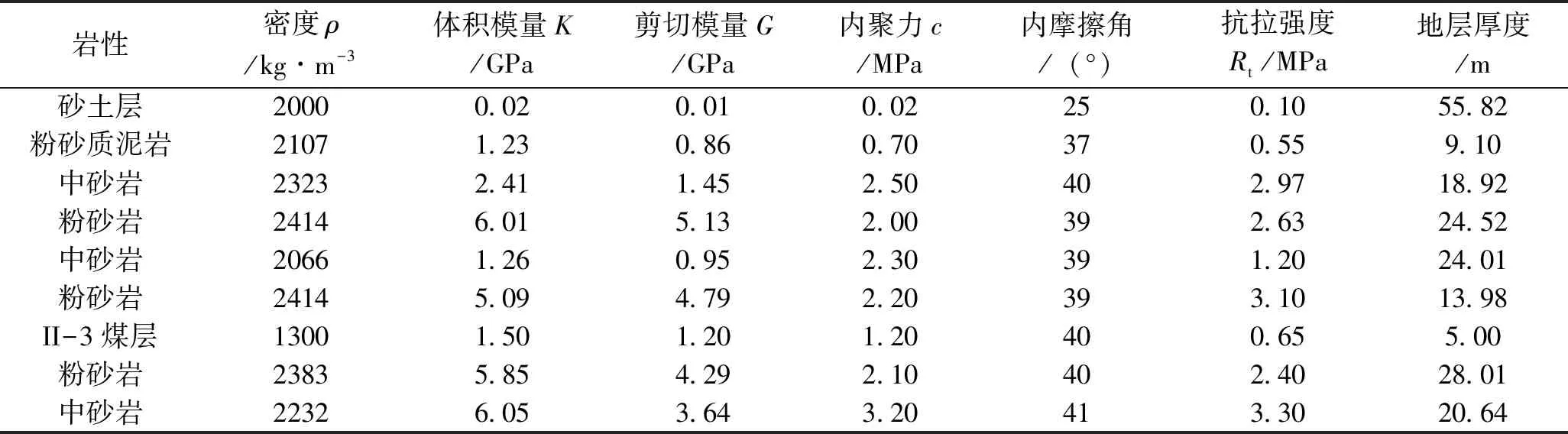

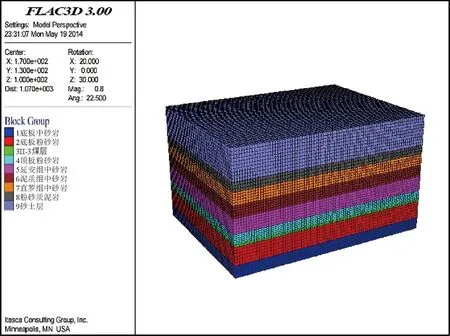

目前,数值模拟、模型试验和现场实测是研究开采煤层覆岩运动规律的主要手段,其中FLAC数值模拟软件是分析覆岩破坏、导水裂缝带发展过程的主要数值方法之一。运用该方法开展此类研究时,众多研究人员将塑性区范围的演化视为顶板导水裂缝带的发育过程,获得了较多的研究成果。本文利用FLAC3D有限差分软件进行建模,研究薄基岩浅埋深煤层开采覆岩运移特征,特别是采动覆岩破坏形成的导水裂缝带发育形态、高度。结合工作面条件及首采面区域的岩层结构特征,对岩性和力学参数相近的岩层进行简化合并,建立数值模型长400 m、宽400 m、高200 m,设计一次采全高5 m,三维模型共划分259675个单元、272448个节点,参照研究区内岩石力学测试资料确定模拟所需的力学参数,见表1。

图1 井田采区及工作面布置概况图

岩性密度ρ/kg∙m-3体积模量K/GPa剪切模量G/GPa内聚力c/MPa内摩擦角/(°)抗拉强度Rt/MPa地层厚度/m砂土层20000.020.010.02250.1055.82粉砂质泥岩21071.230.860.70370.559.10中砂岩23232.411.452.50402.9718.92粉砂岩24146.015.132.00392.6324.52中砂岩20661.260.952.30391.2024.01粉砂岩24145.094.792.20393.1013.98II-3煤层13001.501.201.20400.655.00粉砂岩23835.854.292.10402.4028.01中砂岩22326.053.643.20413.3020.64

此外,本次岩层的破坏判据采用FLAC3D内置的莫尔—库伦准则弹塑性本构模型,其屈服准则如下:

(1)

式中:fc——单轴抗压强度,MPa;

σ1——最大主应力,MPa;

σ3——最小主应力,MPa;

φ——岩石内摩擦角,(°);

c——岩石黏聚力,MPa。

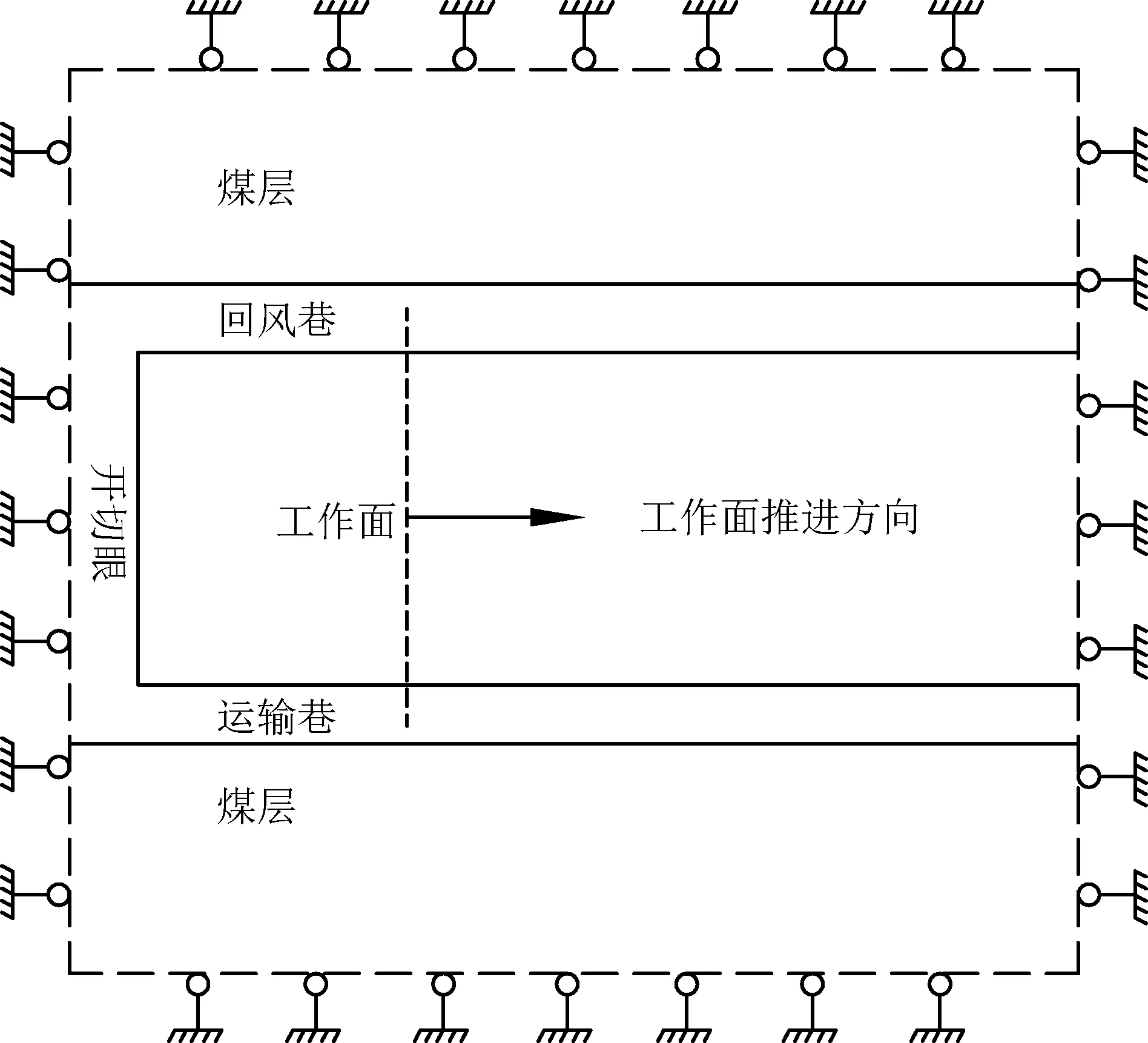

地层内各点的垂直应力等于上覆岩层的静压力,而侧向应力由岩层泊松比确定,由于本次模型顶部为第四系,模型顶板没有其他岩层,因此不需要再加载荷载。模型侧边界施加水平约束,底边界施加水平及垂直约束。模型力学概念模型如图2所示,三维模型网格如图3所示。

2.2 数值模拟结果分析

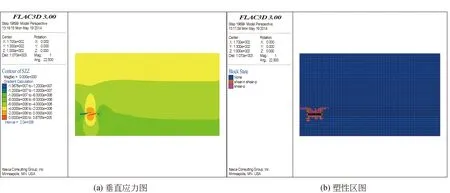

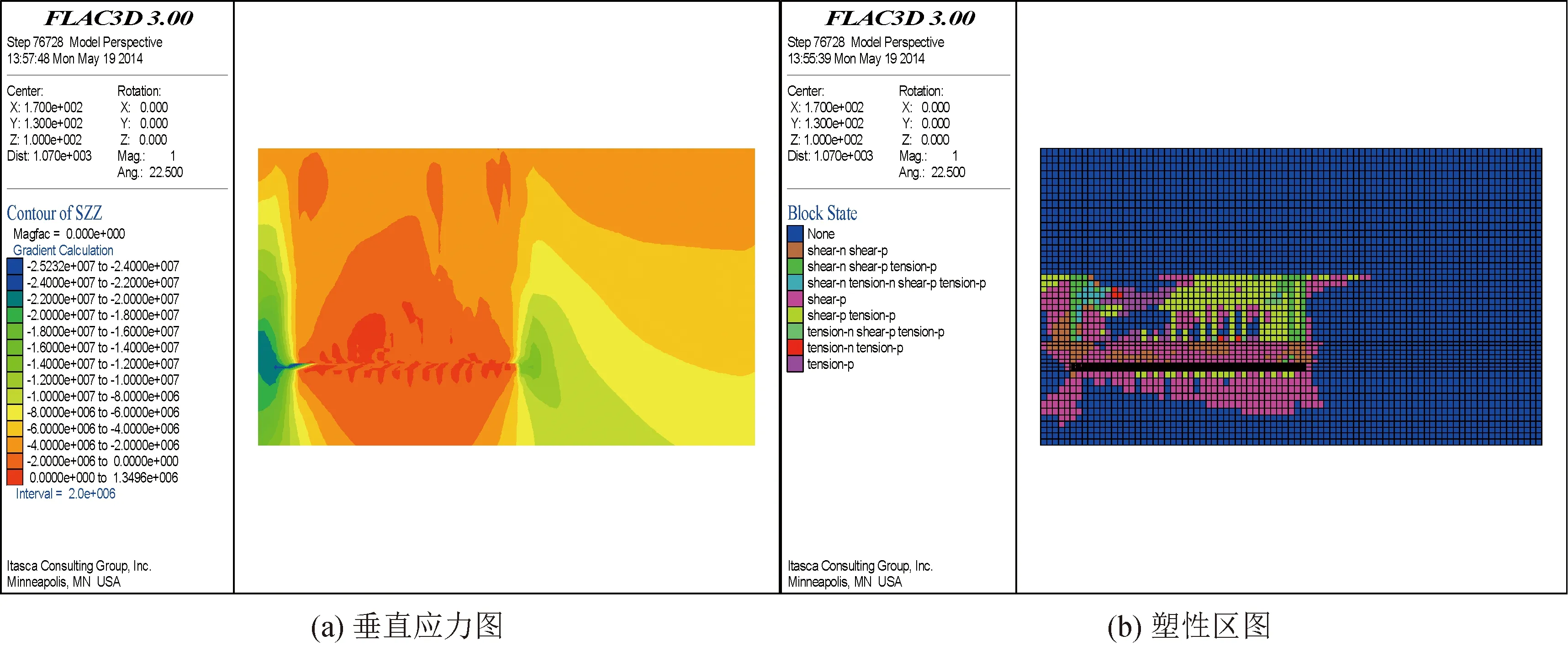

采用FLAC3D有限差分数值模拟软件对首采工作面进行了数值模拟,获得的工作面推进方向(纵向)上关键开挖步的垂直应力及塑性区分布如图4~图6所示。工作面推采30 m时,顶板发生塑性破坏,首采工作面推进方向的两端出现应力增高区,最大集中应力为13.7 MPa,采空区中部顶板出现低应力区;模型塑性破坏带呈现采动空间端部高、中间低的“马鞍形”,如图4所示。推采至160 m时,采空区两端集中应力25.2 MPa,中部出现集中应力,说明采空区覆岩已冒落压实并恢复至原岩应力;模型塑性破坏带呈“箱形”,工作面的中部与端部塑性破坏区发育高度基本持平,如图5所示。推采至300 m时,采空区两端集中应力稳定至29.2 MPa,模型塑性破坏带稳定为“箱形”,最大塑性破坏带发育高度约为84 m,如图6所示。

图2 采场平面力学模型图

图3 采场三维数值模型网格图

通过数值模拟与相关研究对比可知,随着工作面的不断推进(纵向),采动应力重新分布,在工作面中心位置覆岩得到了充分的垮落,顶板导水裂缝带形态的发展经历了由“马鞍形”到“箱形”的发展过程,而非与东部矿区相同。在东部矿区,通过现场实测方法获得的裂缝带最终形状为中间低、两侧高的“马鞍形”。

图4 开挖30 m时覆岩运动垂向应力图和塑性区图

图5 开挖160 m时覆岩运动垂向应力图和塑性区图

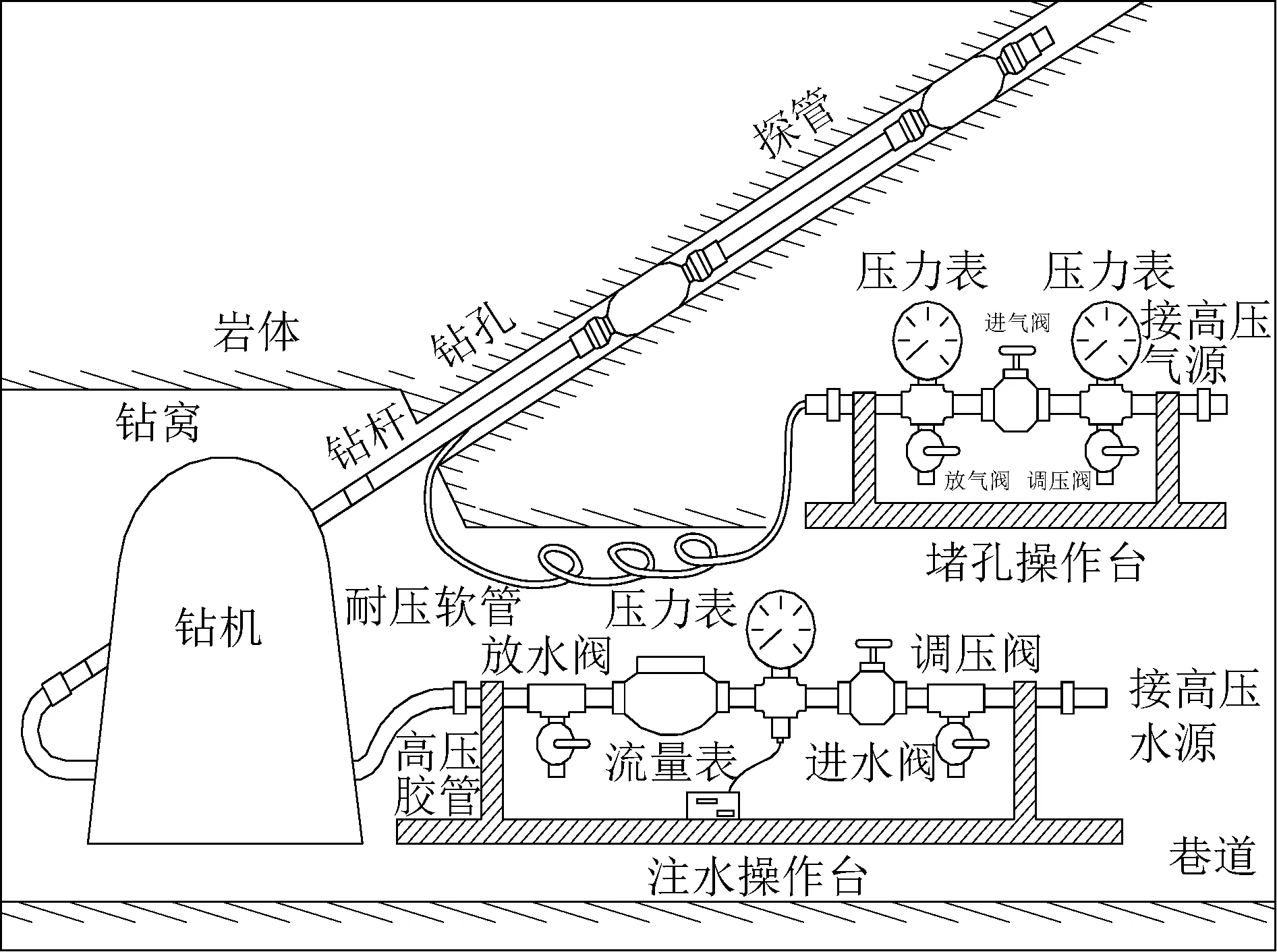

3 现场实测

根据转龙湾井田井下现场实际条件,采用钻孔双端封堵测漏技术进行II-3煤层开采过程中覆岩破坏特征的实测研究,获得了首采工作面导水裂缝带发育高度及形态数据,为正确评价煤层开采受水威胁程度及进行顶板防治水工作提供依据。

3.1 现场观测原理

钻孔双端封堵测漏技术的观测系统如图7所示。现场实测过程中,选择合适的观测场所,在相邻工作面的运输(回风)巷或可测工作面停采线或开切眼以外的巷道中开掘钻窝(机房),向工作面上方打仰斜钻孔。在工作面回采前可以研究顶板岩层的原始裂隙发育规律,在工作面回采以后可以研究煤层顶板冒裂带高度。采用钻孔测漏法,沿钻孔进行分段封堵注水,测定钻孔各段的漏失流量,以此了解岩石的破坏松动情况,确定煤层顶板冒裂带高度。

图7 钻孔双端封堵测漏系统结构及观测原理图

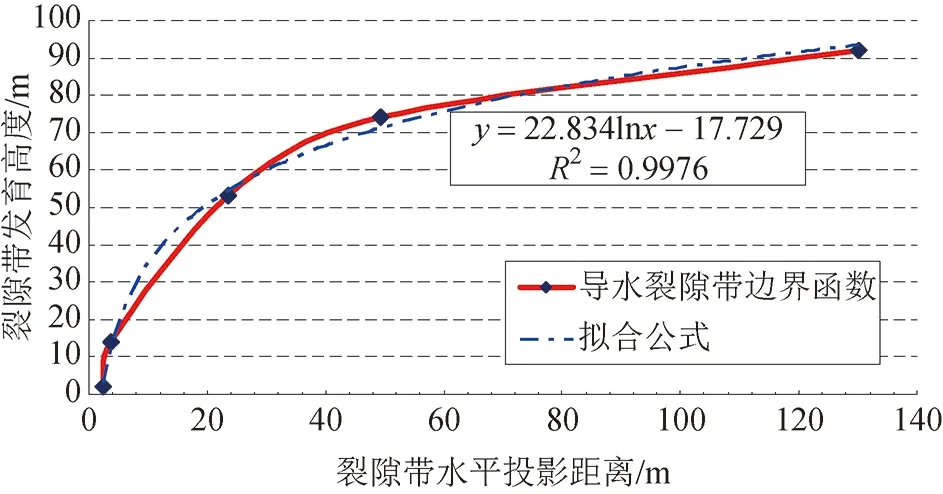

3.2 观测孔布置

采动覆岩破坏裂隙发育观测孔设计原则依据为:

(1) 观测孔应包括采前、采后两组钻孔,用于采动裂隙与原生裂隙进行对比分析;

(2) 观测孔可供探测的垂高应达到最大导水裂缝带发育高度,同时需穿过裂隙发育的最高位置;

(3)采后观测孔的仰角需根据工作面斜长与导水裂缝带高度综合确定,同时应有两组不同仰角的观测孔进行对比;

(4)观测孔方位根据工作面布置确定,所有钻孔平面投影尽量呈扇形展布。

根据以上原则及数值模拟预计结果,最终确定了4组观测孔的设计参数,详见表2。

3.2 探测结果

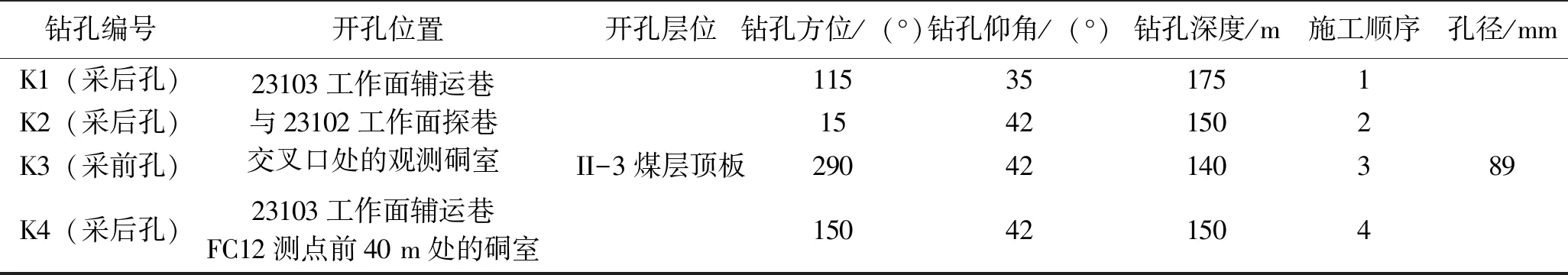

现场探测采用注水压力0.1 MPa、0.2 MPa,以消除岩粉阻塞孔壁造成的误差,探测结果绘制成注水漏失量曲线图,其中红色、蓝色线分别表示注水压力为0.1MPa、0.2MPa时的实测结果,如图8所示。

由图8(a)可知,采前探测孔K3斜长1~30 m 内漏失量均为0,说明该段内岩层裂隙不发育,巷道顶板没有出现塑性破坏区;斜长30~40 m、50~60 m处注水出现漏失量15 L/min,说明这两处岩层出现裂隙;其余段内钻孔漏失量均为0。结合井田内构造分析、井田内勘探钻孔及采后观测孔资料,经分析未受到采动影响的岩层裂隙不发育。而该观测孔30~40m、50~60 m处出现钻孔漏水,推测是由于受到相邻的首采工作面采动影响,岩层发生的极个别采动裂隙。

表2 观测孔参数一览表

由图8(b)可知,K1钻孔斜长175 m,水平投影距离已进入首采工作面采空区内130 m。实测表明在斜长0~4.5 m段内钻孔注水漏失量为3~4 L/min,推测该段为巷道围岩塑性圈破坏;4.5~6 m段内注水漏失量为0,该段裂隙不发育;6~150 m段内,注水漏失量在0~13 L/min,采动裂隙发育明显,漏失量大者,裂隙发育密集,连通情况好,裂隙发育最大垂高92 m;150~175 m段内注水漏失量为0,说明该段岩层裂隙不发育,已处于II-3煤层采动导水裂缝带发育影响范围以外,因此K1探测孔导水裂缝带发育垂直高度为2.5~92 m。

图8 钻孔封堵注水漏失量成果图

由图8(c)可知,K2钻孔斜长150 m,0~20 m观测段内注水漏失量为0,覆岩采动裂隙不发育;20~80 m段内注水漏失量为0~15 L/min,采动裂隙明显发育;80~150 m段内注水漏失量为0,超出导水裂缝带发育范围;依据上述分析K2探测孔导水裂缝带发育垂直高度为14~53 m。

由图8(d)可知,K4钻孔斜长150 m,0~30 m观测段内注水漏失量为0,覆岩采动裂隙不发育;30~127 m段内注水漏失量为0~15 L/min,采动裂隙发育明显;127~150 m段内注水漏失量为0,超出导水裂缝带发育范围;依据上述分析K4探测孔导水裂缝带发育垂直高度为21~74 m。

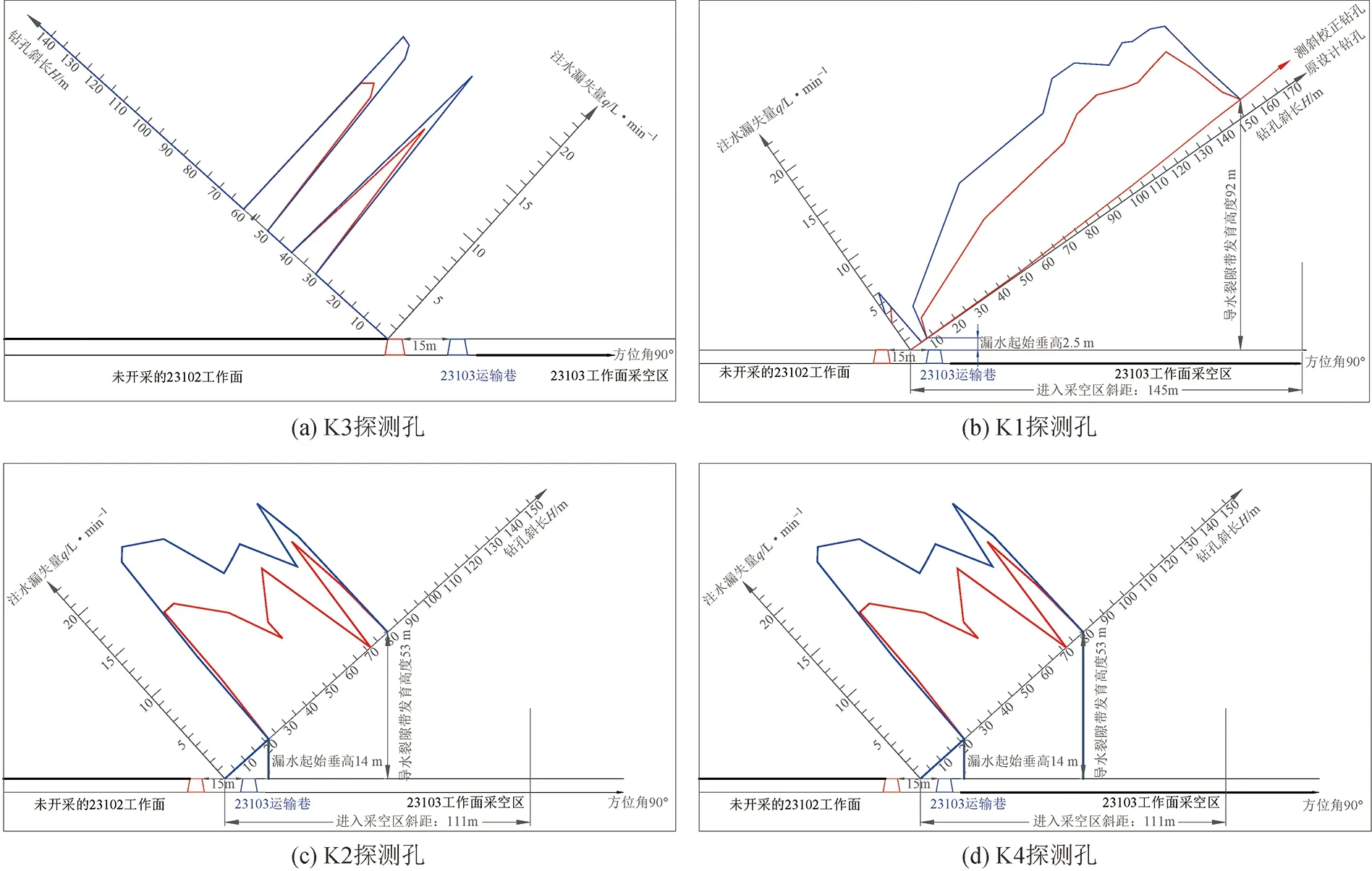

综合采前与采后钻孔注水漏失量实测结果,通过平面投影绘制了转龙湾井田23103首采工作面顶板导水裂缝带形态综合特征图,见图9,可知该矿首采面导水裂缝带最大发育高度为92 m。根据23103首采工作面地质特征,II-3煤层平均厚度为4.6 m,因此转龙湾井田23103首采面裂采比(即导水裂缝带最大高度与煤层采高比值)为20。

图9 首采工作面顶板导水裂缝带发育形态综合特征图

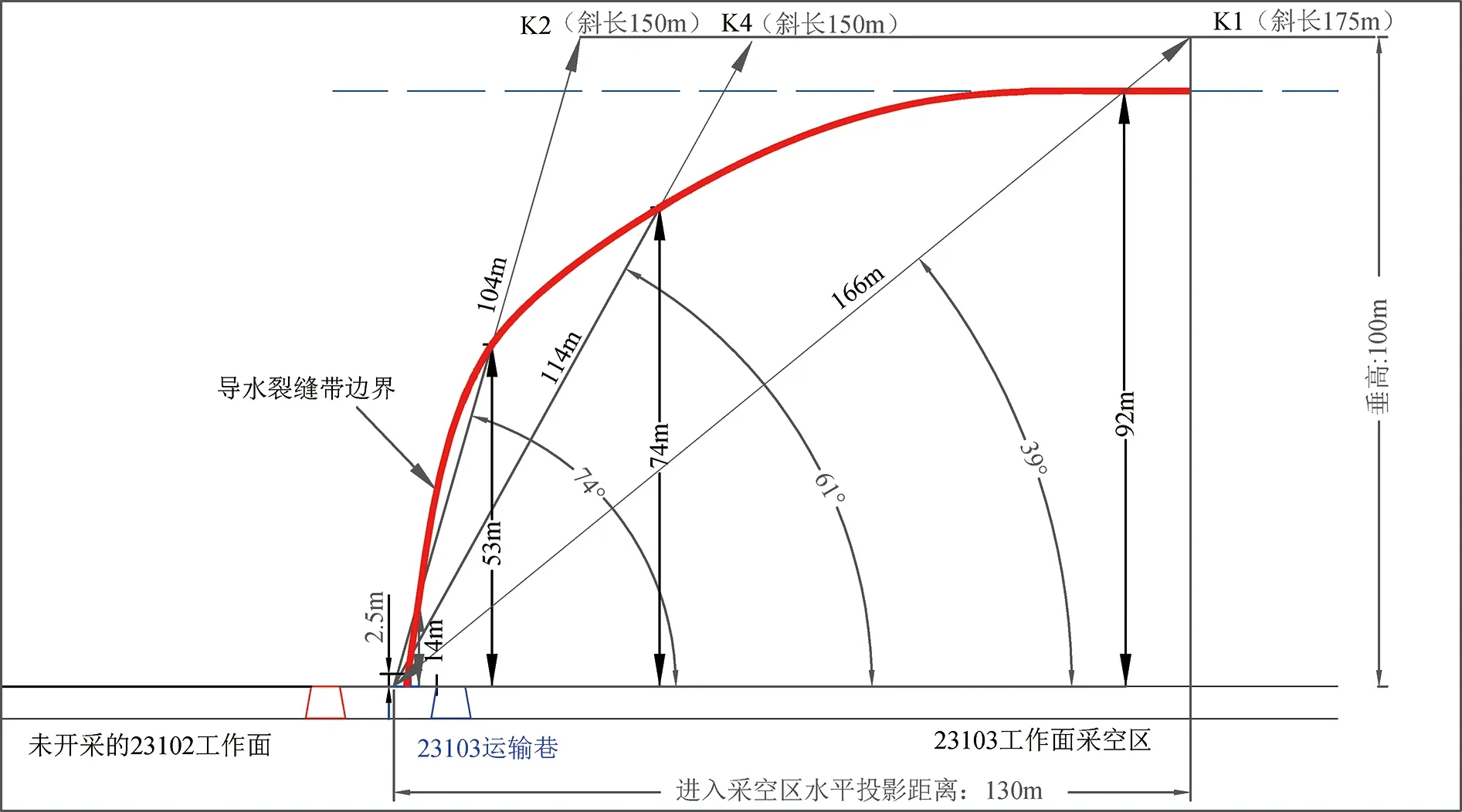

根据探测结果,采用最小二乘法获得了首采工作面半侧的导水裂缝带发育高度拟合公式:

(2)

式中:H——覆岩导水裂缝带发育高度,m;

x——导水裂缝带发育高度的水平投影距离,m。

根据式(2)绘制了采动覆岩导水裂缝带发育形态横向剖面图,见图10。由图10可知,西部浅埋深薄基岩煤矿综放工作面采动覆岩导水裂缝带横剖面上(横向)的形状为拱形,呈现工作面中间高、两侧低的特征,且与相似覆岩条件下的金鸡滩煤矿、大南湖矿区等地的实测数据相一致。

图10 首采工作面覆岩导水裂缝带发育形态及拟合曲线

4 结论

针对浅埋薄基岩煤层开采顶板导水裂缝带发育规律,综合运用数值模拟和现场实测等研究方法,研究了转龙湾煤矿首采工作面采动过程中顶板岩层应力分布及破坏规律,获取了导水裂缝带的最大发育高度及发育形态,结论如下:

(1)根据转龙湾井田实际地质资料建立了三维数值模拟计算模型,运用FLAC3D软件开展了工作面回采过程研究。数值模拟过程表明,随着工作面的不断推进(纵向),采动应力重新分布,在工作面中心位置覆岩得到了充分的垮落,顶板导水裂缝带形态的发展经历了由“马鞍形”到“箱形”的发展过程,且塑性破坏区这种形态的变化,是从开切眼巷道塑性破坏区开始,到采空区整个覆岩运移稳定后结束。

(2) 以转龙湾井田23103首采工作面为对象,采用钻孔双端封堵测漏技术开展了现场实测研究,通过采前和采后钻孔的实测数据对比分析,该工作面采厚为4.6 m的条件下导水裂缝带最大发育高度为92 m,裂采比为20。

(3)基于实测数据绘制了导水裂缝带发育形态特征图,采用最小二乘法原理获得了首采工作面导水裂缝带发育高度拟合公式,认为浅埋深薄基岩煤矿综采工作面在工作面斜长方向(横向)上导水裂缝带形态为采空区中部高、向两侧逐渐降低的拱形。