煤岩复合顶板易自燃煤层CO分布规律及防控措施

2019-08-22付长余

张 亮 付长余

(1.煤炭科学研究总院开采研究分院,北京市朝阳区,100013; 2. 中煤平朔集团安太堡煤矿,山西省朔州市,036000)

神府矿区大部分煤层属Ⅰ类易自燃煤层,煤层自然发火期多在20~40 d之间,综采工作面回采过程中为避免采空区遗煤自然发火,常采取黄泥灌浆为主、喷洒阻化剂为辅的综合防灭火措施,但该方法成本较高,且对于煤岩复合顶板的易自燃煤层效果甚微,根本原因在于煤岩复合顶板垮落后,遗煤处于小块度冒落矸石之上和大块度破碎顶板之下,遗煤接触空气表面积大,而且不能被阻化剂和黄泥浆覆盖,在工作面不断回采过程中,采空区遗煤缓慢氧化,CO逐渐增多,随着采空区顶板逐渐被重新压实后,采空区气体空间不断减小,当达到一定程度后CO从上隅角或工作面架间不间断地溢出,给煤矿安全生产带来很大隐患,即使综采工作面平均推进速度达到16 m/d,上隅角CO超标依然严重,最大可达到0.02%。由于对该条件下煤自燃氧化过程和CO分布运移规律不明,无有效、便捷的防治方法,本文通过在采空区埋设束管和温度传感器,分析回采过程中采空区气体成分和温度变化情况,研究煤岩复合顶板下遗煤氧化过程,并结合FCD数值模拟软件,研究采空区CO分布运移规律,为工作面上隅角CO管理和采空区防灭火提供科学依据。

1 采空区遗煤氧化过程观测分析

1.1 工程概况

神府矿区嘉元煤矿12202综采工作面倾向长度250 m,走向长度3100 m,煤层平均厚度3 m,采用全垮落法处理顶板。工作面采用Y型通风,两条巷道进风,一条巷道回风,风量1500 m3/min,推进度为15 m/d,所采1-2煤层属于Ⅰ类易自燃煤层,最短发火期为29 d。12202综采工作面顶板为煤岩复合顶板,直接顶为2 m厚的粉砂岩和0.5 m厚的薄煤层,基本顶为6 m厚的中粒砂岩,顶板垮落后从端头支架间可看到采空区遗煤距离底板2 m左右的位置,煤层上基本顶不及时垮落,形成供氧通道。

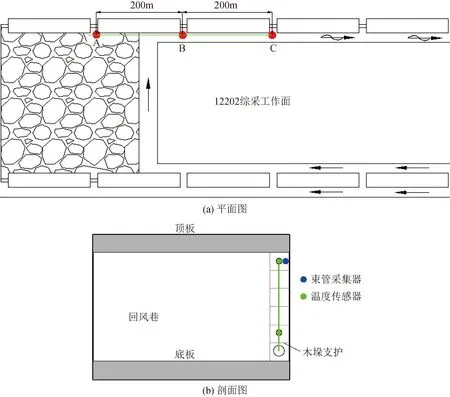

1.2 现场采样点布置

在12202回风巷设置3组监测点,各组监测点间距200 m,每组靠近非采煤帮布置1个束管采集器和2个温度传感器,束管采集器布置距底板2 m高度,温度传感器分别位于距底板0.5 m高度和底板2 m高度,每组测点观测范围为200 m,超过200 m后结束观测,铺设束管和温度传感器测点位置用木垛支护,束管和温度传感器线套2寸钢管避免被矸石砸坏,测点布置位置如图1所示。

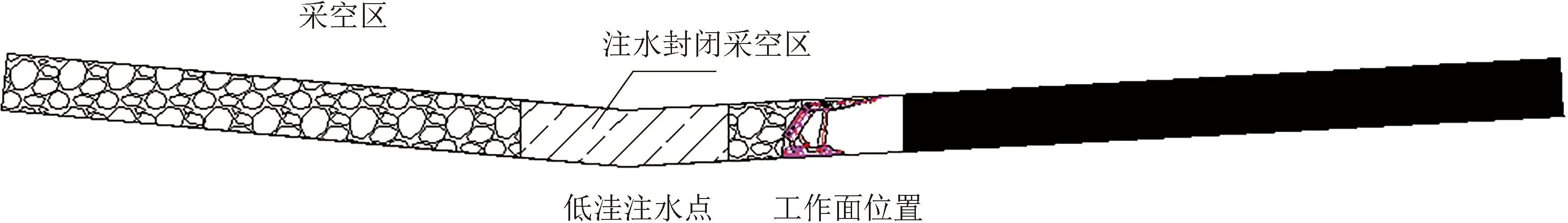

图1 测点布置图

1.3 数据采集分析

收集综采工作面推进过程中各测点气体成分和温度情况,对3组数据进行对比,舍弃不合理数据,通过分析距离工作面200 m范围内采空区CO、O2变化情况及采空区上部和下部温度情况,得出采空区CO分布规律和自燃“三带”分布范围。

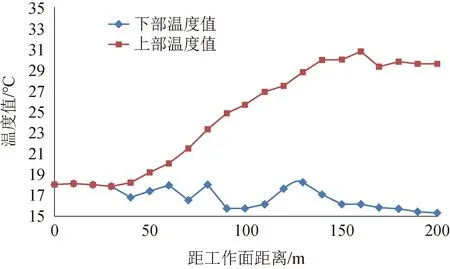

(1)采空区温度情况。采空区温度变化曲线如图2所示。由图2可以看出,距离工作面30 m范围内采空区上下部温度相同,为18℃;超过30 m后,采空区上部温度逐渐增大,160 m后温度增加到30.8℃,超过160 m后温度稍有下降但趋于稳定;而采空区下部温度基本不随工作面距离的改变而变化,温度在15℃~18℃范围波动,分析原因是在距工作面30 m范围内,采空区空气具有一定流动性,上下部空气可进行热量交换,当超过30 m后,由于复合顶板垮落后采空区上下部被碎胀矸石隔开,上下部热系统相互独立,而上部由于存在垮落遗煤,存在缓慢氧化过程,温度逐渐升高。

图2 采空区温度变化曲线图

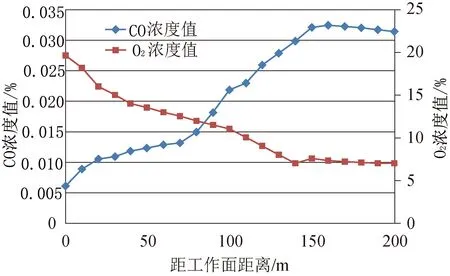

(2)采空区CO分布变化情况。采空区CO和O2浓度值变化曲线如图3所示。由图3可以看出,采空区当距工作面0 m时,CO浓度为0.006%,测点处于上隅角位置,随着向采空区深部前进,采空区CO浓度逐渐增大,当超过150 m后,浓度趋于稳定,达到0.032%,距工作面距离继续增加后CO浓度基本稳定不再变化,分析原因是采空区CO的来源是煤岩复合顶板垮落后薄煤层氧化所致,随着不断远离工作面,氧化程度增加,不易通风散热,在采空区上部集聚较多CO。

图3 采空区CO和O2浓度值变化曲线图

(3)采空区O2分布规律。由图3可以看出,O2浓度随着向采空区深部增加而减少,但下降速率分为3段,第1段为快速下降阶段,在0~20 m范围,O2浓度从19.6%迅速下降至17%,此范围可划分为“散热带”;第2段为缓慢下降阶段,在20~150 m范围,O2浓度从17%缓慢下降至7.5%,此范围划分为“自然氧化带”;第3段为稳定阶段,在150~200 m范围,O2浓度维持在7%~7.5%,此范围划分为“窒息带”。

综上所述,12202综采工作面采空区遗煤氧化特征有两点:一是氧化发生位置较高,普通防灭火措施达不到遗煤氧化位置;二是采空区氧化带范围广,从20~150 m均为氧化带,按正常10 m/d的推进速度来算,采空区遗煤处于氧化带的平均时间为12 d,虽然小于该煤层自然发火期29 d,但该过程造成采空区积累大量CO,若出现悬顶突然垮落,易造成CO涌出事故。

2 采空区遗煤氧化防治措施

2.1 防灭火方法的选择

根据上述分析可知,为避免采空区遗煤氧化,关键在于将距底板高度2 m上的遗煤进行尽早隔氧处理,而由于采空区遗煤层位较高,阻化剂和黄泥浆均不能有效覆盖并起到隔绝空气的作用;注氮防灭火覆盖率较高,适用性较好,但中厚煤层一次采全高综采工作面一般不配置注氮设备,且注氮方法对管理水平要求较高,如输氮管路或采空区氮气泄露易使人员窒息,考虑以上情况并结合嘉元煤矿1-2煤层赋存情况(虽为近水平煤层但煤层常存在起伏情况),采取在低洼点向采空区注水隔绝采空区方法。注水隔绝采空区可起到两个作用:一是阻止工作面空气向采空区扩散,封闭本来处于氧化带的采空区,使遗煤缺氧提前进入窒息带;二是杜绝了采空区有害气体的溢出。

2.2 注水防灭火具体施工

根据巷道揭露的煤层底板标高选取高差3 m左右的地点,待综采工作面推进到该最低点后即开始从端头支架和中部中间支架架间进行注水,随着工作面的推进不断注水,如图4所示,根据低洼点标高和采空区面积计算注水量,为避免采空区积水大形成安全隐患,待工作面推过低洼地150 m后,即遗煤处于窒息带后,通过辅运巷道和运输巷道永久密闭的反水管或通过在辅运巷道煤柱施工放水孔及时将水排出。

2.3 注水防灭火效果分析

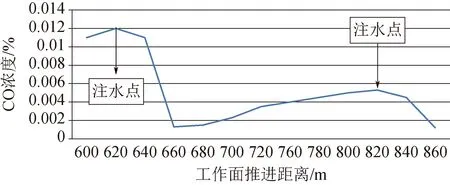

采取注水封闭后上隅角CO浓度变化情况如图5所示。根据测量巷道500~900 m范围底板标高发现有两处可注水低洼点,分别是620 m处和820 m处,试验过程中对上隅角CO浓度进行持续监测,当工作面推进到620 m处时上隅角CO浓度达到0.011%,此后随着工作面推进不断注水,工作面继续推进20 m过程中上隅角CO浓度变化不大,当继续推进40 m后CO浓度骤降至0.001%,可见此时第一次注水点处已封闭采空区;随着工作面继续推进,上隅角CO浓度逐步增大,说明此时采空区遗煤又具备自然氧化条件,当工作面推至820 m时CO浓度增至0.005%,此时再次向低洼处进行注水,当工作面推进至860 m后CO浓度降至0.0008%。通过该试验证明向采空区低洼点注水可有效杜绝采空区遗煤氧化,并可隔绝采空区CO溢出,起到良好的防灭火作用。

图4 注水封闭采空区示意图

图5 采取注水封闭后上隅角CO浓度变化图

3 结论

煤岩复合顶板垮落后,由于其煤层处于高位,且位于直接顶之上和基本顶之下,由于基本顶不及时垮落,在两者之间存在供氧通风通道,给煤自然氧化提供了条件,而采空区距工作面20~150 m都在氧化带范围内,遗煤自然氧化时间充裕,这是采空区CO浓度大的主要原因;根据遗煤位置高、范围广,采取向低洼地注水方法,该方法的作用在于将本来处于氧化带的遗煤隔离空气,使其提前进入窒息带,并阻止氧化带已产生的高浓度CO溢出,该方法能够有效减少采空区遗煤氧化时间,安全高效快捷,在煤层较多起伏情况下具有普遍适用性。