植物油大型储油罐的结构、设计及使用探讨

2019-08-22张羽霄杜宣利

张羽霄,杨 帆,魏 冰,杜宣利,杨 敏

(西安中粮工程研究设计院有限公司,西安 710082)

当今,油脂工业已发展成为规模化生产的现代化产业,大型化工业的生产对油料、油脂的要求不断提高,植物油库的建设规模也向大型化发展。现代油脂的储存特点表现为油脂品种多、油脂品质差别大、储存规模大,以满足植物油市场流通、油脂储备的需要[1]。在植物油储存系统中,大型储油罐具有成本低、容量大、操作简便、便于后期维护等特点,成为油脂的主要储存形式[1-2]。油脂在储存过程中,影响及促进油脂酸败的因素主要有空气、光照、温度、水分、杂质、重金属离子及微生物等[3]。为防止油脂储存过程的品质劣变,应采取科学合理的储油罐设计方式,减少储存过程中油脂品质降低。根据植物油储存物性,储油罐设计可分为罐体、保护系统、加热系统、进出油系统、计量系统、监测系统等。植物油储存过程中,不仅要注意油脂长期储存时品质降低问题,同时又必须保证经济、安全和环保,这对储油罐的科学设计提出了更高的要求。为了促进油脂储存工艺的改进和推广,本文就植物油大型储油罐的结构、设计及使用进行探讨。

1 储油罐的结构及设计

1.1 罐体

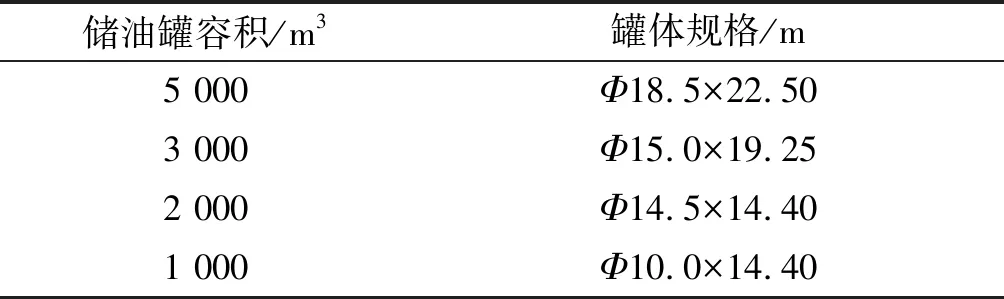

植物油通常采用立式圆筒形固定顶钢板罐储存[4]。大型化立式圆筒储罐能够减少储罐钢材耗用,在相同储量条件下,占地面积更小,与其配套的工艺设施、监控设施也相应减少,节省投资,操作简便。因此,大型化成为目前储油罐建设的趋势。植物油大型储油罐主要以储存储备油为主,目前较为常用的单罐罐容为2 000~5 000 m3,如表1所示。

表1 目前常用的单罐罐容及规格

在食用油行业,大型储油罐设计主要依据的规范有GB 50341—2014《立式圆筒形钢制焊接油罐设计规范》。储油罐大型化有其优点,但是也给设计、制造和使用带来了一些问题,比如:对地基要求更高,设计中材料选择更加复杂等。

在储油罐设计初期,根据地区不同,应考虑风荷载、雪荷载、地质情况等因素,因地制宜进行设计。储油罐本体分为罐顶、罐壁、罐底、罐体外保温层等几部分。罐顶采用自支撑式带肋球壳拱顶,按SH 3046—1992设计规范中规定:罐壁板纵向焊缝及环向连接均应采用全熔透的对接形式,内表面平齐。罐壁板厚沿罐体从下到上逐渐减小。立式圆筒形储油罐的人孔一般设置在罐体壁最下层圈板上,直径多为600 mm,孔中心距罐底为750 mm;与其相对的是罐体上方的采光孔,直径多为500 mm。

储油罐内外壁均经喷砂除锈,油罐内壁喷涂食用级环氧树脂漆[5]。有些过渡金属离子(如Cu2+、Fe3+等),对油脂的氧化酸败有显著的催化作用。油罐内壁的环氧树脂漆尽可能隔绝油脂和金属的直接接触,将金属离子对油脂的影响降到最低。

在湿润的空气中,在氧气以及二氧化硫、二氧化碳等环境中,钢铁材料极易发生氧化腐蚀和电化学腐蚀,对材料的机械性能产生影响,从而缩短储油罐使用寿命。必要时可以将储油罐置于罩棚下甚至室内。在储油罐外壁刷环氧树脂防锈底漆。为减少阳光和高温对油品的影响,油脂要尽量避光保存,储油罐外表最好涂上白色或银白色油漆或涂料。经北京天维康油脂调销中心试验验证,采用聚丙烯酸酯乳剂类隔热反光材料能有效反射太阳光(可反射或辐射80%左右太阳光),从而适度降低罐内油温,在同罐同期同等温度条件下,可使罐内平均温度降低5℃左右[6]。

建设大型储油罐必须考虑抗震的需要。可根据GB 50341—2003对罐体的抗震设计进行指导。一般来说,焊缝是储油罐的薄弱部分,地震经常造成罐壁和罐壁边缘板之间的焊缝发生破裂。当储油罐下部焊缝破裂,油品迅速外泄形成真空,造成外压失稳显现,对其他部件造成影响。除此之外,罐壁也可能会因为地震载荷产生的屈曲,在内部油品的压力下造成罐壁外鼓,形成膨胀节。根据国标中的规范要求,通过合理选取参数着重对薄弱环节进行抗震验算,以保证大型储油罐的使用安全。

大型储油罐在设计时要考虑充水试验条件。呼吸阀或者进气口的通气量要考虑罐体的大小和放水速度,避免因放水速度过快造成储油罐变形。

储油罐在充水试验中要检查下列内容:①罐底的严密性。对罐底焊缝进行真空试漏并在充水试验过程中罐底无渗漏为合格,若发现渗漏,按规定补焊;②罐顶严密性及强度试验应在设计最高液位下1 m时进行缓慢充水升压,以罐顶无变形、无渗漏为合格,试验后立即恢复常压,使罐顶与大气相通;③罐顶稳定性试验应在水位达到罐顶边梁后放水,在罐内空间达到试验负压后,以罐顶无异常变形为合格,试验后立即恢复常压,使罐顶与大气相通;④对基础的沉降观测,罐壁强度及严密性试验。应以充水到设计最高液位并保持48 h后,试验时罐壁无异常变形、无渗漏为合格。若发现渗漏时应放水,使液面比渗漏处低300 mm左右,并按规定进行焊接修补。

1.2 保护系统

空气中的氧气是引起油脂氧化酸败的主要因素之一。油脂储存期间,为减少空气中氧气对油脂的影响,最为有效的方法是采用保护气体置换空气中的氧气。氮气作为一种惰性气体,可以降低储油罐内氧气分压,减缓油脂氧化,有利于保证油品的品质[7-11]。

在一些较大的油库设计中,均设置有氮气保护系统。氮气管线宜采用无缝镀锌管材或者无缝不锈钢管材,应尽量避免过多的折弯,以减少过程中对氮气的阻力。根据油层上部空气气压,调节一定量的氮气通过顶部或者底部通入罐体,置换储油罐中的空气,在油层上方形成惰性气体的保护环境。顶部充氮只能使油品上部氧气浓度降低,而无法去除混在油脂内部的氧气。而底部充氮会使得整个油罐内的油脂与氮气充分混合,尽可能排出溶解在油脂中的氧气,带走油脂中的水分及挥发性杂质。镇江粮库对油罐顶部与底部充氮工艺的试验证明,底部充氮工艺更有利于植物油的长期储存[7]。

在氮气保护系统设计中,目前最常用的方式是在油罐顶部采用氮封系统,氮封系统通常根据《石油化工设计手册》[12]和HG/T 20570—1995《工艺系统工程设计技术规定》[13]进行设计。在工程中,一般氮封系统包含储油罐、氮气过滤系统、氮封阀、泄氮阀、压力检测仪表等[14]。

除了氮封系统之外,充氮保护系统还包括呼吸阀与紧急泄压人孔。呼吸阀在进油和充氮作业时打开,保持油罐处于常压状态,作业结束后关闭以保证储油罐密闭储存。紧急泄压人孔是充氮系统的保护装置,用于呼吸阀失效情况下保证储油罐不会爆裂或变形。紧急泄压人孔属于快速泄压装置,主要技术性能与工作原理等与普通人孔相同。当呼吸阀不能正常工作且罐内压力急剧增大时,泄压人孔的泄压盖自动顶开,进行紧急泄压。

有时为防止氮封阀和(或)泄氮阀以及呼吸阀等装置失灵而出现储罐内超压或负压情况,可在系统中增加液封装置等安全设施。液封装置类似于U型管,当罐内压力发生变化时,U型管内液体位置随着压力的变化进行改变。

氮气浓度检测在整个氮气储存中至关重要,检测位置过高会增加能耗,过低则会影响整个罐体的氮气浓度。所以,安装氮气浓度传感器的较佳位置应该是距离油面35~45 cm,因为此位置代表罐体整体的浓度,可以反映罐体内部的真实氮气浓度,以保证罐体内氮气有效浓度,同时提高氮气资源的利用率。

充氮所用氮气应符合GB 29202—2012《食品安全国家标准 食品添加剂 氮气》的要求,具体见表2、表3。

表2 氮气感官要求[15]

表3 氮气的理化指标[15]

制氮系统应采用无油或微油型设备,并设计除油除菌系统,保证氮气的卫生安全指标。另外,鉴于目前国家对环境保护的要求,建议增加储油罐排空时废气回收系统。储油罐排空时废气主要包括储存过程中挥发的溶剂气体、挥发性脂肪酸等,可以参考化工挥发性有机化合物处理方法,采用活性吸附法、引风高空排放法、吸收除气法、冷凝收集法、生物处理法等方法进行处理。

1.3 加热系统

部分植物油如棕榈油常温下为固态,需要加热熔化才能实现储油罐的正常进出油,另外在北方冬季也需对储油罐进行加热,降低油脂黏稠度,保证正常进出油作业。在大型油脂储备中心,常采用加热水蒸气作为热介质,厂区内室外蒸汽管网选用无缝钢管,热水系统采用螺旋焊钢管。推荐采用高、中支架架空敷设,管道保温采用岩棉管壳外加金属保护层。沿厂区内管架桥敷设,选用岩棉保温层,厚度按规范设置,外设彩板保护层。加热管尽可能靠近罐壁布置。

目前国内植物油大型储油罐,加热管排布方式有蛇形环绕式和水平排管式[16]。在北方寒冷地区,一般两种形式同时采用。但水平排管式的法兰连接及焊接结构处易漏,影响正常作业。这是因为加热管管壁较薄(3~3.5 mm),焊缝质量较差以及弯管处蒸汽腐蚀和水击冲蚀作用导致。对此种形式的加热器,赵凤鸣[16]在结构和工艺上作了相应的改进,如增加管壁厚度,弯头壁厚稍大1~2 mm,弯管处采用无缝冲压弯头,并切割成所需90°~120°角度来联接各蒸汽管,尽可能减少蒸汽腐蚀和水击冲蚀。

在国外,如意大利、西班牙等地区采用罐中罐的形式对储油罐进行加热。在较大储油罐中,增加一个体积较小的油罐,在小油罐中配备较多的加热盘管进行加热,储油罐中的油通过小油罐进行预热后泵出油罐。该小油罐起到加热器的作用,保证了小油罐中油的温度和流动性,可以节约70%左右的蒸汽[17]。

1.4 进出油系统

进出油系统是油罐的工作组件,通常与其他系统协同工作。进油时,应采用从罐底进油并装满储油罐,使油脂进入储油罐时与空气的接触降至最低,避免裹挟大量空气进入油中。通常在进油过程中,充氮系统同时工作,氮气与油一起进入油罐,氮气流量为油流量的10%,从油中逸出的氮气在油面上集聚,罐内压力增加,罐内空气通过顶部的呼吸阀排出。通过雷达液位计监控罐内液位高度,进油量达到油罐直壁顶端,则应停止进油,而充氮系统仍需继续工作,直至将罐顶部的空气从呼吸阀彻底赶出。

长期储存的棕榈油等高熔点油或在寒冷地区冬季出油时,需提前24 h对油进行加热,出油时打开出油管阀门,油被泵抽出或自流到罐车,随着罐内油位降低,真空度增加,罐顶呼吸阀打开,空气进入罐中,保持储油罐内的常压状态,当储油罐内的油出净时及时停泵,关闭出油阀。如果只发运罐内一部分油,则应在发油结束后通过进油管为油罐补充氮气,保持罐内充满氮气的状态。

储油罐在储存油脂期间,应定期通过液位计和温度计量仪对罐内的液位和温度进行记录和监控,防止出现跑油和储存温度过高的情况,并定期向罐内补充氮气,保持罐内充满氮气。

1.5 计量、监测系统

除了作业模块之外,储油罐的监测系统也是重要的组成部分。储油罐监测包括油品质量、油品温度、罐内可燃气体浓度等。传统储油罐计量的方式是人工检尺法,但是人工检尺法受测量人技术水平和熟练程度的影响较大。目前,大型储油罐多数采用自动计量的方式。储油罐的自动计量方法可分为液位计法、静压法以及混合法[18]。液位计法通过测量油脂的高度,进一步计算得到油脂的质量;静压法是通过罐底部的压力传感器测得油脂底部压力,进一步计算得到油脂质量。混合法是将上述两种方法结合,是自动计量系统中功能最全面、精度最高和可靠性最好的方法,但成本较高。在一些条件较好的油库中,采用雷达液位计得到油脂高度,多点温度计测得储油罐的内油脂温度,通过计算机系统综合计算出油脂平均密度、平均油温、储油质量等物理参数,能对油温度跟踪,密度补偿,实现油的动态计量,误差低至2 mm,而且还能应用于密闭充氮储存的高档油品。

储存温度是影响油脂储存过程中品质变化的重要影响因素。因此,对大型储油罐油温的监测在生产过程中十分重要。大型储油罐体量大,油温分布不均匀。对于油温的监测应分为多点监测,在储油罐的上部、中部、下部均应设置监测点,以三点平均温度客观评价储油罐油温。

含有溶剂的植物油在储藏过程中,随着时间和温度的变化,油脂中的溶剂挥发出来,在储油罐中聚集,并在一段时间内达到平衡,植物油的溶剂残留不同,溶剂平衡时的浓度不同,当浓度达到或者接近爆炸极限时,对植物油储藏存在安全隐患。储油罐中应设置可燃气体探测器,在线监测罐中可燃气体浓度。

1.6 油罐检修

采用浸出方法提取的油脂,虽然浸出油的残溶有具体要求,但是浸出中采用的溶剂渗透性强,长期储藏浸出法制取的植物油,罐体和管道在检修动火时应注意防爆。因此,在储油罐动火检修前,应对储油罐及其附属管道进行消溶。目前消溶的具体操作没有统一的规定,但基本上采用蒸汽或水进行消溶,使罐内及其附属管道的溶剂含量达到安全作业浓度以下。蒸汽消溶后的冷凝水也含有部分溶剂,应统一集中处理。

1.7 其他

储油罐在长期服役时,会因壁面腐蚀或内部压力变化而造成储油罐罐容和壁面状态发生改变。目前大型立式植物油储油罐壁面及罐容的自动检测与维护等作业通常由人工完成。为了节约人力成本,科学家提出了一种新型的植物油储油罐爬壁机器人,代替人工在植物油储油罐内表面进行作业和检测[19]。未来,智能化机器作业将成为油脂储备行业的发展方向之一。

2 结束语

为了保证植物油长期储存的品质和安全,对大型储油罐以及各个辅助系统提出了更高的要求。应针对当地气候、土地以及油库作业要求,因地制宜,合理地设计储油罐,节省储油罐占地,避免储存油脂发生氧化,延长油脂保存时间,保证植物油品质,降低储存损耗,便于生产管理。另外,智能化机器作业将成为油脂储备行业的发展方向之一。