转向架检修计划排程优化

2019-08-22陈元龙何彬郝伟郑晓芳

文/陈元龙 何彬 郝伟 郑晓芳

为打通生产运营层和过程控制层的信息通道,形成从检修计划到检修执行的一体化业务模式,提升车间工作效率,进而实现检修工作的高质量快速交付,发现和消除潜在的隐患和故障,车间需进行大量的定检和偶检活动。在实际执行中,由于定检和偶检具有周期性,可以通过相互问的排程结合或分布等优化手段,使定检和偶检活动达到安全性和经济性尽可能的最大化。

1 排程考虑因素

从不同角度来说,定期检修项目排程有不同的建议和方向,这些建议和方向就是排程优化的核心。根据维修项目的反馈,是由以下几方面所控制的:

(1)运行原则和维修内容:在排程优化时不能超过运行原则和检修修程要求的内容和周期。

(2)故障处理:为了避免故模的意外状况发生,我们需要保证故模与计划的耦合性。

(3)作业过程:涉及到工序作业顺序,要考虑工序之间的串行并行关系。

(4)产能限定:涉及到子产线产能限制,排程不得超过产能。

(5)设备维修:对于设备维修,要尽量考虑设备检修计划与生产计划之间的影响。

(6)可用资源:设备和人力都能够符合要求。

(7)时间和工期:大修定期检修工作量要和大修工期要求相一致。

(8)技术支持:对于特殊功能或特殊技术的工作,需要符合技术支持的条件。但在动手操作中,一般都达不到准时检修工程优化条件的内容的要求。对于相同的维修项目来说,各优化因素产生的作用和效果都有所差异,有时并不匹配。

2 适用范围

(1)检修工单接收,以MRO 系统厂内转向架检修内容和工单生成管理流程为输入,接收MRO 检修工单。

(2)列辆上线计划导入,转向架分厂计划员导入检修列辆上线计划。

(3)系统运算排程,根据工作日历、主工序、产能、修程优先级等条件推算排产计划。

(4)排产计划审核,若无需调整变更则下发至自动化产线,若需调整变更则调整后重新运算排程。

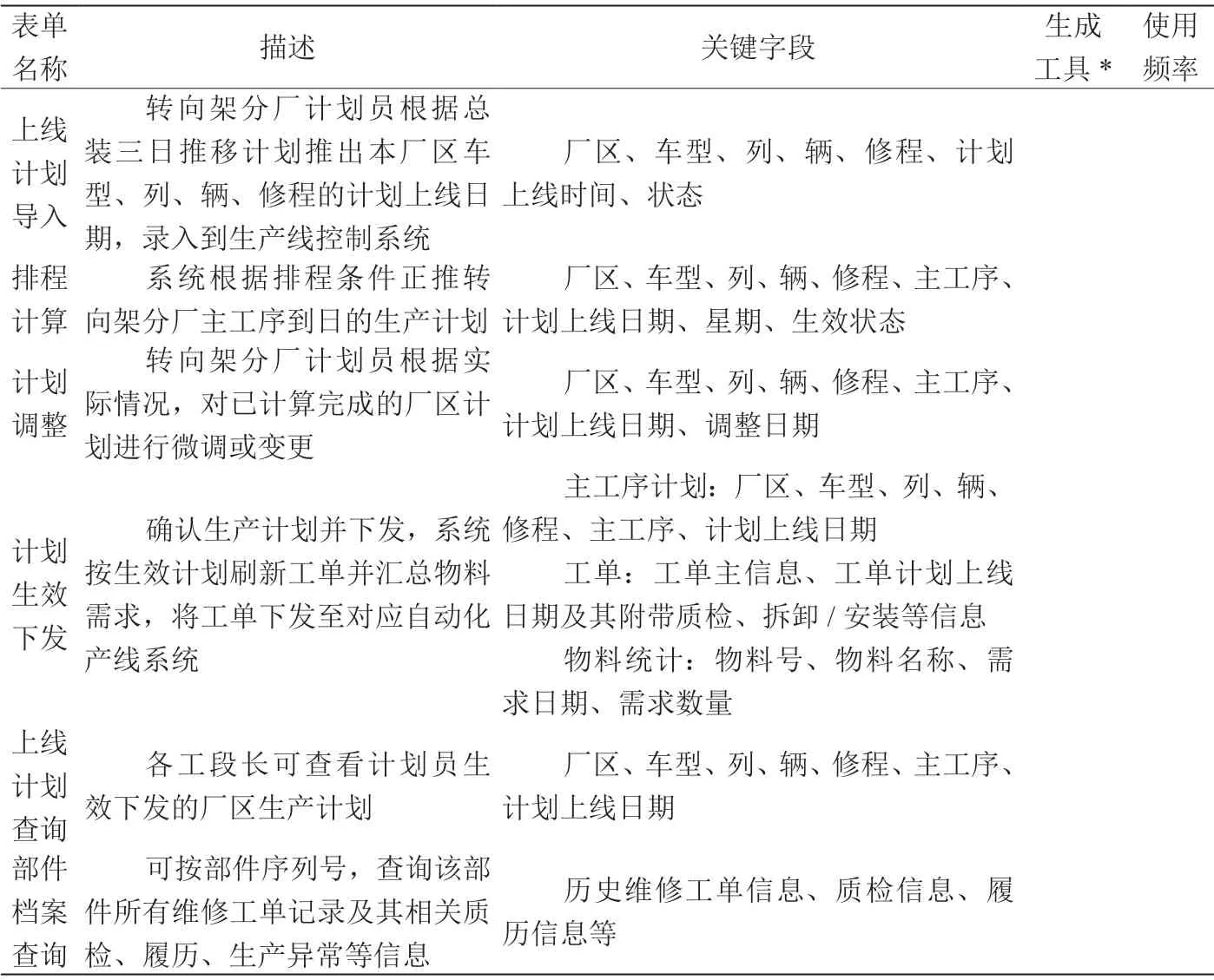

表1

(5)汇总物料需求,系统根据排程结果汇总物料需求,生成物料需求查询报表。部件档案管理,依托工单执行流程,收集相关信息,形成部件档案记录。

3 流程说明

3.1 该流程中关键步骤的概述

列辆上线计划导入,分厂依据总装生产计划,推导转向架分厂检修列辆的上线计划并导入生产线控制系统。

排产计划审核,分厂计划员依据厂区实际生产情况对系统排程结果进行审核,判断排程计划是否需要调整或变更。

生效下发,分厂计划员点击生效后,系统根据排程计划及工序对应关系刷新工单并将工单下发至对应的自动化产线系统。

3.2 流程重点

修程优先级:3 级>4 级>5 级;休息日不排程(默认周日不排)

按主工序顺序正推,以分厂计划员输入的计划时间作为第一个主工序计划上线时间主工序到日产能按子产线产能进行控制;

基于工单当日报工情况,计算当日计划是否完成,若未完成则当日计划及后续计划顺延

异常处理;

对于缺料、设备损坏等异常情况,现场可提报异常,可通过工单实际报工情况或工单挂起/取消功能进行操作,在每日滚动计算中会加入计算,自动计算忽略或顺延计划;

对于质检不合格,工单无法报工完成,系统自动计算顺延计划;

对于计划调整,若列辆计划已上线,未完成的主工序计划可调整日期,后续主工序计划系统按排程规则自动计算,若列辆计划未上线,录入上线计划时调整时间即可;

用一些关键的方式方法,范围要比修项目大很多、成本要比之前的多很多、剂量也是如此。

4 相应功能

相应功能如表1所示。

5 结论

随着柔性排程等排程新技术的发展,定期检修排程优化的方法在不断进步和更新。转向架定期检修排程优化平台建立也处于完善之中。但定期检修项目排程优化的作用是肯定的,它不仅有利于转向架运行安全性的保障,而且在工厂运营经济性上必将发挥其显著的效益。