层状金属复合板带铸轧复合技术研究进展

2019-08-21黄华贵孙静娜刘文文

季 策 黄华贵 孙静娜 刘文文

1.燕山大学国家冷轧板带装备及工艺工程技术研究中心,秦皇岛,0660042.燕山大学机械工程学院,秦皇岛,066004

0 引言

伴随着科学技术的高速发展,海洋工程、航空航天工程以及电力电子、桥梁建筑等领域科技均获得了重要突破,但恶劣的服役条件和巨大的市场需求对服役材料提出了防腐抗蚀、轻量化、高可靠性等要求。传统基础金属材料已经很难满足高端产品综合性能需求,同时面临着总体产能严重过剩、产品结构不合理、高端应用领域尚不能完全实现自给等三大突出问题。面对原有设备基础薄弱和技术封锁两大限制,我国传统金属材料行业难以转型进入特殊高端材料行列,因此迫切需要发展高性能、轻量化、功能化的先进基础材料,推动基础材料产业的转型升级和可持续发展[1-2]。

层状金属复合材料是一种新型结构和功能材料,它将物理、力学等性能不同的金属组元通过复合技术在界面处形成牢固结合,使其兼具各组元金属的优异性能[3-4]。层状金属复合材料产品类型丰富,包含复合板带、复合管棒线材以及复合异形件等,能够满足各种服役性能需求,从而有效解决基础材料产能过剩问题。

目前,层状金属复合材料以层状金属复合板带应用最为广泛,且现有制备技术相对比较成熟,如爆炸复合、热轧复合等,逐步实现了工业化应用[5-7]。随着绿色可持续化工业进程的推进,以铸轧复合技术为代表的高效率、短流程、低能耗、低成本的层状金属复合板带制备技术已经成为行业的重点发展方向,近年来受到国内外学者的广泛关注,在制备工艺模式、产品质量控制、复合机理分析等方面开展了大量工作并取得了重要进展。

1 铸轧复合工艺类型及研究现状

双辊铸轧技术是集快速凝固和热轧变形为一体的近终态成形技术,它在板带成形领域的应用与发展,为铸轧复合制备层状金属复合板带提供了实践依据。根据基体和覆层金属初始物理状态的不同,可将现有铸轧复合工艺分为固-液铸轧复合工艺和液-液铸轧复合工艺[8]。

1.1 固-液铸轧复合工艺

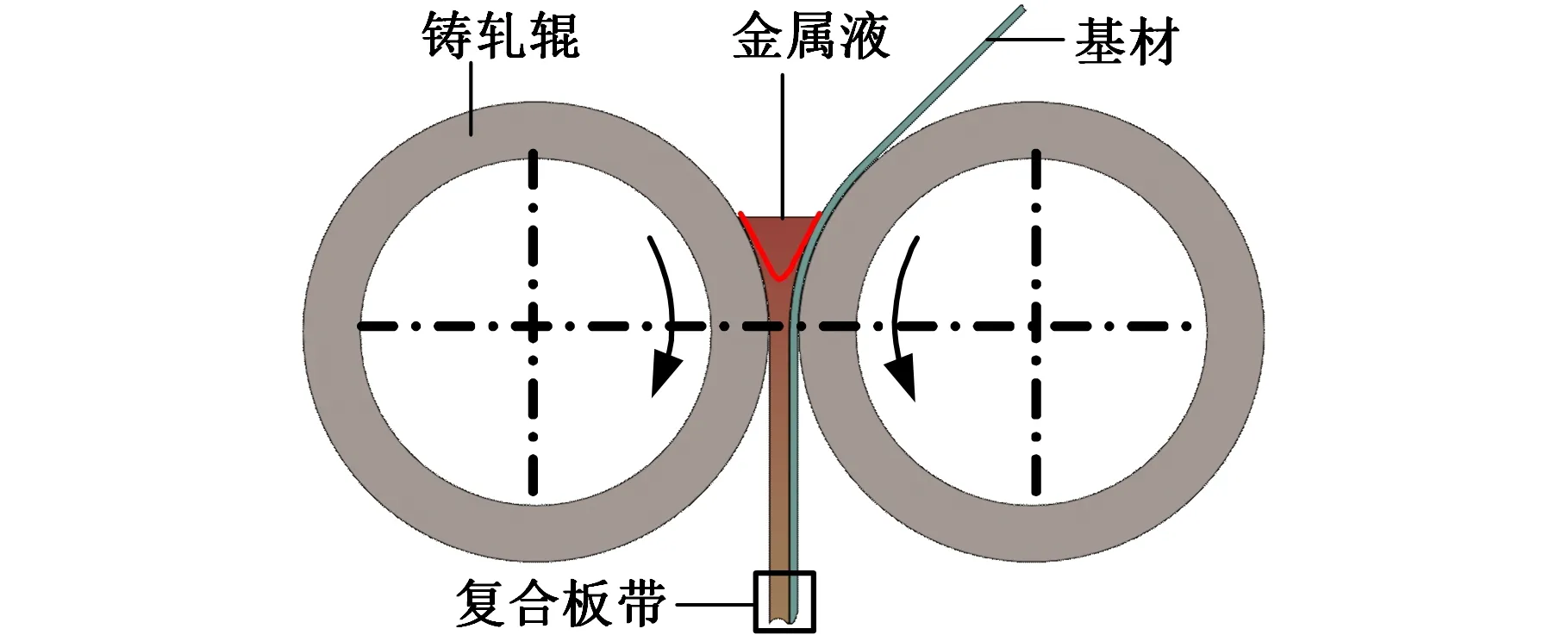

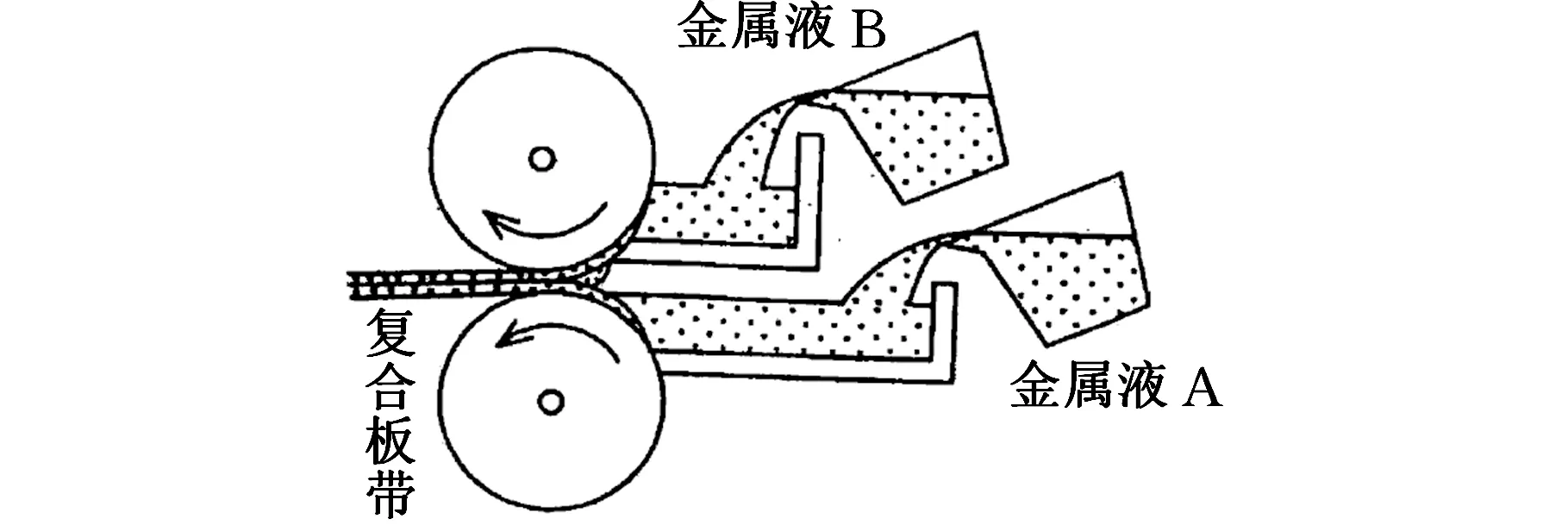

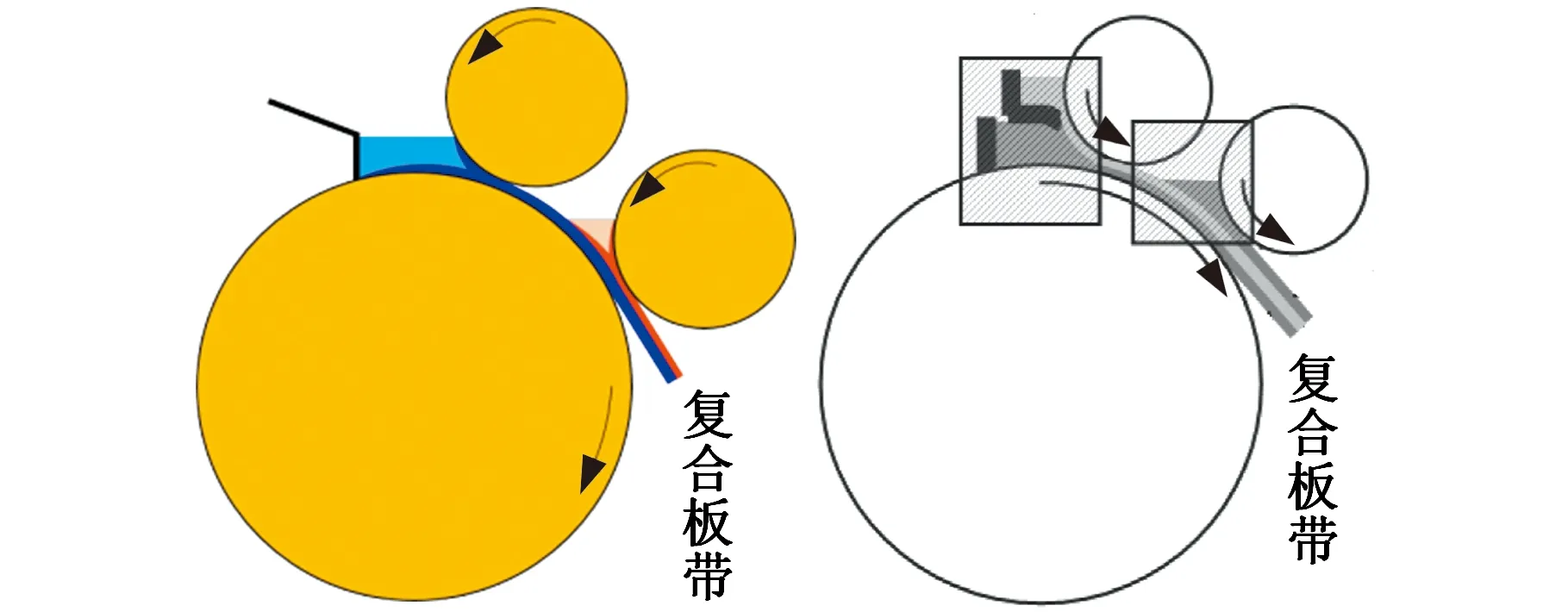

典型的固-液铸轧复合工艺根据轧制方向可分为垂直式和水平式,如图1所示。通常是在中间浇注液态金属,在一侧或两侧喂入固态基体板带,制备两层或三层复合板带。单质金属铸轧工艺主要侧重铸轧过程的快速凝固,即利用铸轧辊的高速冷却作用保障金属的可成形性,因此通常Kissing点(铸轧区内固-液界面最低点,也称凝固点)较低,铸轧力较小,但对于层状金属复合板带铸轧复合工艺而言,界面元素反应扩散、界面温度、界面压力是固-液相复合的三个基本要素,因此,在实现快速凝固的同时还需保证一定的Kissing点高度,以实现界面的冶金结合。

(a)垂直式

(b)水平式图1 固-液铸轧复合工艺Fig.1 Solid-liquid cast-rolling bonding process

垂直式固-液铸轧复合工艺为目前最常用的铸轧复合工艺,如图1a所示,可以根据组元金属间固-液互扩散特性和固-固压力扩散特性,通过合理控制熔池高度和Kissing点高度,实现界面冶金结合。GRYDIN等[9]将带钢和液态铝同时喂入辊缝,成功制备了扩散层厚度为3 μm的钢/铝复合板带,并对其进行了深冲实验,界面结合效果及二次成形性均较为理想。HUANG等[10-11]成功制备了铜/铝复合板,折弯和剥离实验表明界面为冶金结合,扩散层厚度约为5 μm,他们在此基础上成功制备了钛/铝复合板,并利用生死单元法模拟了铸轧复合过程,获得了界面温度和压力分布。VIDONI等[12]将固-液铸轧复合工艺应用到异质钢种复合上,成功制备了奥氏体不锈钢/碳钢复合板带,并对复合界面微观形貌、扩散层厚度和界面剪切强度进行了系统表征;随后MÜNSTER等[13-14]成功制备了25 m长的高锰钢/奥氏体不锈钢复合板带,并研究了轧制、热处理以及轧制加热处理等后续处理工艺对界面结合强度的影响。

水平式固-液铸轧复合工艺如图1b所示,利用特制的浇注装置率先实现液态金属在固态金属板带上的浸润,根据基体和覆层间熔点差异和反应扩散能力合理调整浸润时间,结合铸轧区内快速冷却与轧制复合作用,可实现界面冶金结合。张鹏等[15-17]利用半固态铸轧复合工艺制备了钢/Al-28Pb复合板,复合界面由比例恰当的铁铝化合物和铁铝固溶体交替构成,消除了脆化现象,他们成功地将该方法扩展到钢/Al-20Sn和钢/Al-7石墨复合板上。CHEN等[18-19]利用水平式双辊铸轧复合工艺制备了扩散层为3 μm的钢/铝复合板,随后分析了热处理及冷轧对扩散层厚度和界面结合强度的影响,研究表明非对称换热边界会缩小工艺窗口,并且铸轧区内的扩散层厚度取决于固-液的接触时间,接触时间越长,扩散层厚度越大。谢敬佩等[20-23]制备了铜/铝复合板,结果表明扩散层厚度随复合板厚度增大而增大,但达到一定厚度后,复合界面处金属间化合物的形成会降低结合强度,他们也系统分析了热处理工艺对扩散层厚度和界面剪切强度的影响,为复合板性能控制提供了理论依据。

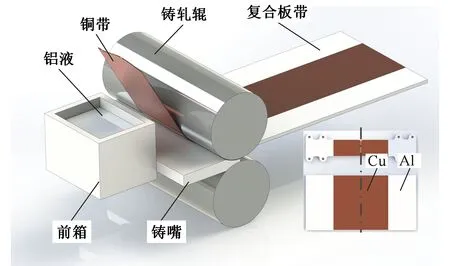

基于固-液铸轧复合工艺,董伊康[8]、黄华贵等[24]探索了铜/铝电工排和异形截面复合板带的近终成形工艺,如图2所示,在此基础上开发了液-固-液夹芯铸轧复合工艺,如图3所示,即在铸轧辊中间喂入固态金属板带,在两侧同时浇注同质或异质金属板带,最终实现三层金属复合板带近终成形,基于上述原理,成功制备了铜/殷钢/铜复合板。

(a)铜/铝电工排

(b)异形截面复合板带图2 铜/铝电工排和异形截面复合板带近终成形Fig.2 Near end forming of Cu/Al electrical products and heteromorphic clad strip

图3 液-固-液夹芯铸轧复合工艺Fig.3 Liquid-solid-liquid sandwich cast-rolling bonding process

综上所述,随着基础理论的发展与成熟,固-液铸轧复合技术的形式愈加丰富,产品种类范围日益多元化,浇注的覆层金属由最初的铜、铝、镁等低熔点有色金属扩展到普碳钢、高锰钢等高熔点黑色金属,也从传统意义上的双金属复合板带拓展至多层金属复合板带。

1.2 液-液铸轧复合工艺

以固-液铸轧复合工艺为基础,国内外学者开展了大量研究工作来进一步缩短层状金属复合板带制备工艺流程,形成了一系列液-液铸轧复合新工艺,为层状金属复合材料发展作出了重要贡献。

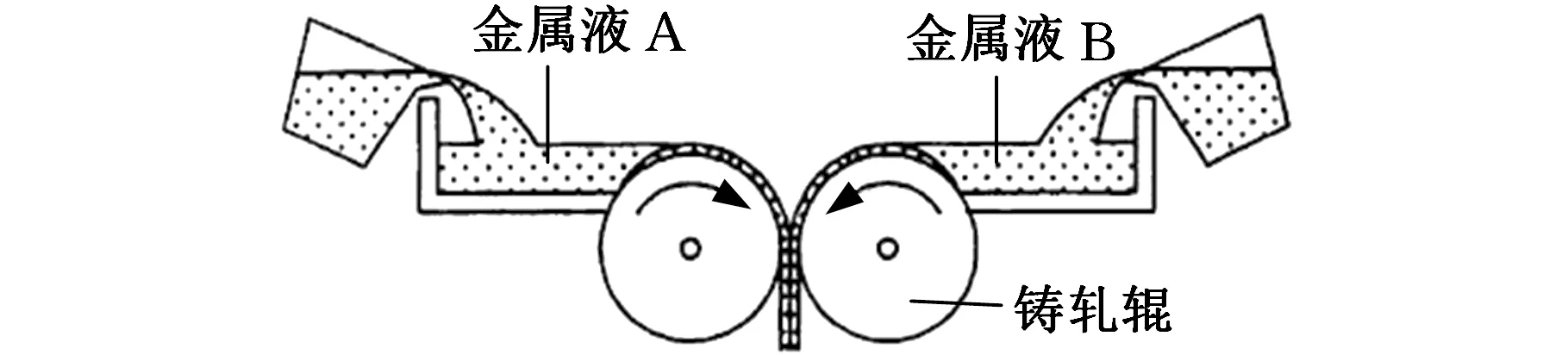

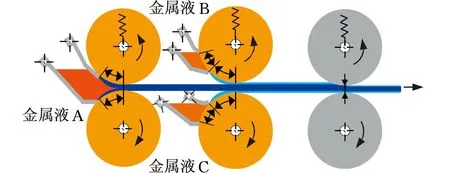

HAGA等[25]在液-液铸轧复合工艺开发方面开展了大量实验研究,提出拖拉式双辊铸轧复合法和溢流式双辊铸轧法,如图4所示,成功制备出了A1050/Al-12%Si复合板带,但A1050和Al-12%Si两种金属易混合,无法精确控制组元金属厚度,因此后续又提出了带有刮板的铸轧复合工艺[26],如图5所示,采用该工艺成功制备了AA3003/A356/AA3003复合板,组元金属厚度和复合板带表面质量均有所改进,但复合界面仍易出现波动现象。

在智能柜台前,客户按电脑提示把身份证放在智能柜台扫描区,随后在自助发卡机前拍张照,不到两分钟,就拿到了一张借记卡。智能柜台采取 " 客户自主、柜员协助 " 的服务模式,操作简便、界面流程清晰,可一站式办理跨境汇款、开户开卡、打印流水、购买理财等多种非现金业务。与传统柜面相比,办理速度得到大幅提升:使用智能柜台办理个人开卡业务并完成网上银行、手机银行的注册仅需3分钟,传统柜面至少需要8分钟;重置密码只需2分钟,传统柜面需要15分钟;打印流水只需1分钟,传统柜面打印一份两年的交易流水需要20分钟。智能柜台大幅缩减了排队等候时间和业务办理时间,从根本上消除了排长队现象,使客户体验得到明显改善。

(a)水平式

(b)单辊式

(c)垂直式图4 拖拉式铸轧复合工艺Fig.4 Liquid-liquid cast-rolling bonding process

图5 带刮板的液-液铸轧复合工艺Fig.5 Liquid-liquid cast-rolling bonding process equipped with scrapers

图6 异径液-液铸轧复合工艺Fig.6 Liquid-liquid cast-rolling bonding process using unequal diameters

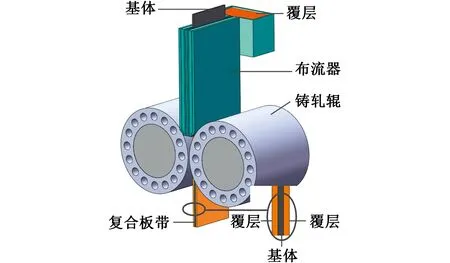

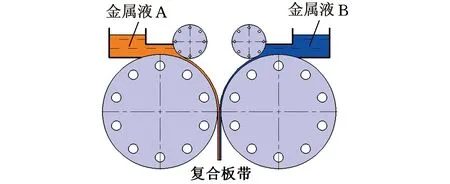

异径铸轧复合工艺[27]如图6所示,该工艺通过两个异径铸轧单元实现AA4045/AA3003/AA4045等多种复合板带的近终成形,可保证组元金属厚度和产品表面质量,生产效率高,但由于铸轧设备结构紧凑,导致液态金属布流和液位控制难度较大,并且基体与覆层金属熔点差异不宜过大。

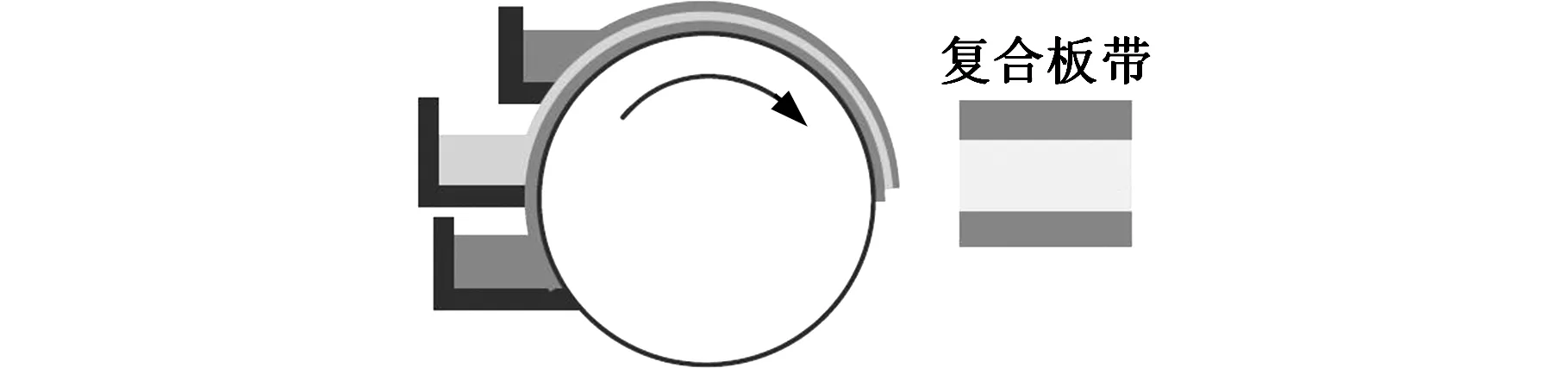

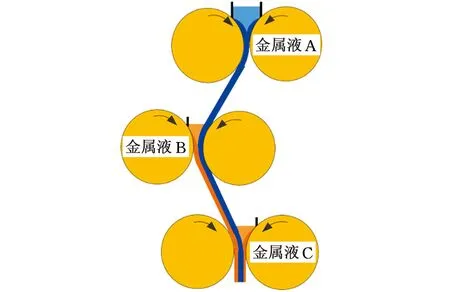

基于上述研究,人们开发了垂直串联式和水平串联式铸轧复合工艺[28-30],如图7所示,其原理是单质金属铸轧和固-液铸轧复合的有机结合,利用该技术成功制备出了AA6022/AA8079/AA6002等多种复合板带。该工艺结构紧凑,具有显著的高效率、短流程特点。然而,对于铸轧工艺而言,开浇启动阶段至关重要,是制约高效连续生产的主要因素,因此该工艺实际操作难度较大。

(a)垂直串联式

(b)水平串联式图7 多级串联式铸轧复合工艺Fig.7 Multistage tandem cast-rolling bonding process

国内对于液-液相铸轧复合工艺也开展了大量的研究。针对拖拉式双辊铸轧复合工艺存在的问题,沈启明[31]提出一种溢流式双辊铸轧复合工艺(图8),利用控制堰与铸轧辊之间的位置来控制两者之间液面稳定性及金属液的流动状态,进而实现对凝固板带厚度的控制,提高层状金属复合板带组元厚度的均匀性。

图8 溢流式铸轧复合法Fig.8 Overflow cast-rolling bonding method

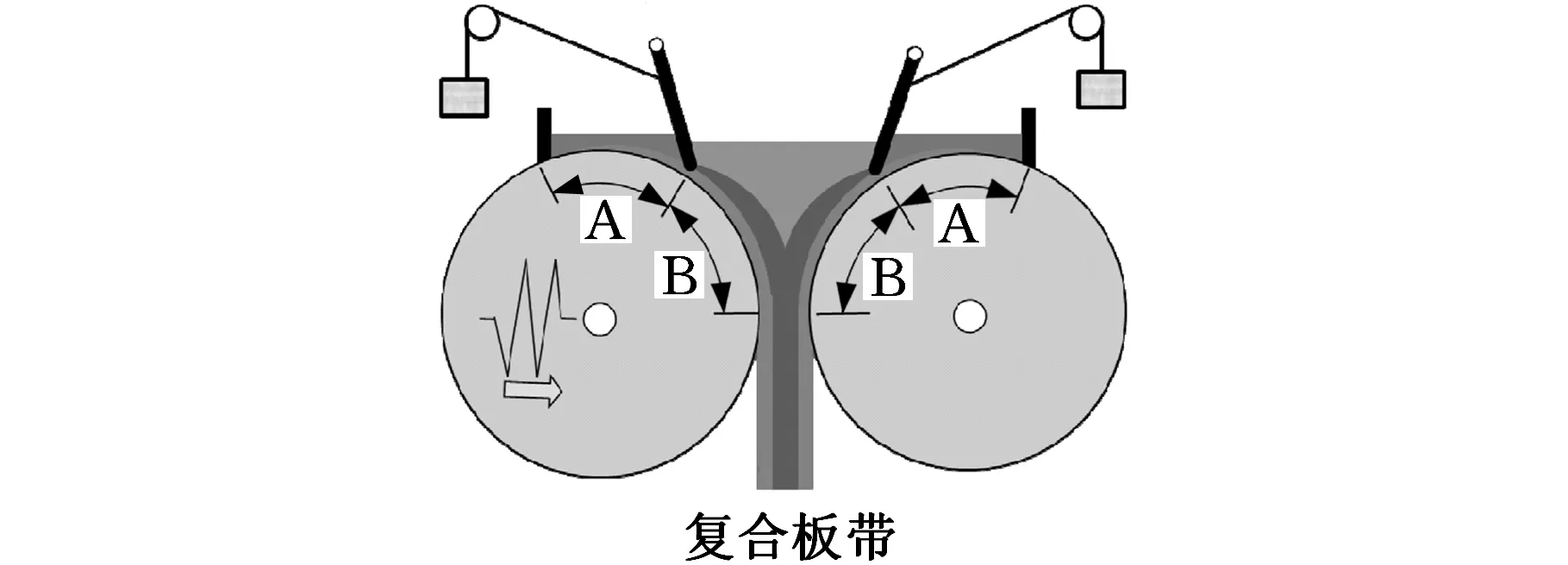

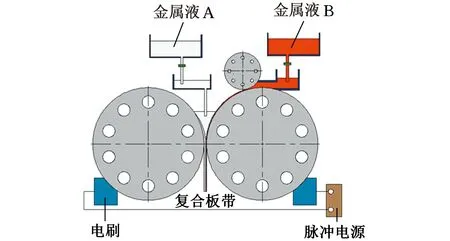

黄华贵等[32]将两套异径铸轧设备融合为一体,提出了单机双流铸轧复合工艺(图9a),该工艺充分利用了异径铸轧[33]、异温轧制[34]的优点,组元金属板带厚度可控,但在实际研究中发现,在2个主铸轧辊形成的轧制复合区内,组元金属协调变形困难,容易出现金属堆叠[35],因此,黄华贵等[36]又提出了一种双金属复合板带电流强化铸轧复合工艺,如图9b所示。该系统由一个单质异径铸轧单元和一个固-液同径铸轧复合单元组成,解决了单机双流铸轧复合工艺中金属堆叠问题,同时高频脉冲电流可以细化组元板带凝固形成的晶粒[37],改善固-液相铸轧复合过程中非对称换热边界导致的晶粒尺寸差异,同时增强固-液复合界面浸润性和扩散复合效果,提高界面结合性能。

(a)单机双流铸轧复合工艺

(b)电流强化铸轧复合工艺Fig.9 单机双流铸轧复合工艺和电流强化铸轧复合工艺Fig.9 Single-machine dual-flow cast-rolling bonding process and current intensified cast-rolling bonding process

2 铸轧复合机理研究现状

传统的界面结合形式主要有两类:第一类是固-固相界面结合,该类结合主要依靠基体或覆层的塑性变形,包括轧制复合、爆炸复合等;第二类是固-液相界面结合,主要是指各类铸造复合,过程中无塑性变形。

固-固相界面结合研究较为成熟,形成了再结晶理论、金属键理论、能量理论、薄膜理论、扩散理论和N. Bay机理等[38],这些理论均从不同的角度阐释了固-固相界面结合的过程,各具优点但也各有其局限性。由于在异质金属复合过程中,单一的结合机理难以全面阐述界面间的结合过程,近年来很多学者综合上述几种理论总结出三阶段理论。该理论认为,在复合过程中主要存在物理接触阶段、接触表面的激活阶段和扩散阶段,它包含了多种复合形式共有的一些理论,成为目前公认的固-固相复合机理。

固-液界面结合主要分为熔合结合和扩散结合两类[39-40]。熔合结合指液态金属与固态金属基体接触后,固相金属基体局部熔化,并与液态金属混合后冷凝形成合金,实现金属界面的复合。扩散结合主要靠液态金属与固态金属基体之间的润湿性和扩散机制实现界面结合。

黄华贵等[41]通过数值模拟分析了铸轧复合过程的温度场和流场,并根据铸轧区内基体和覆层物理状态不同将其分为固-液接触换热区、固-糊铸造复合区、固-固异温轧制复合区。GRYDIN等[42]通过对比轧制复合工艺和铸轧复合工艺发现,铸轧复合过程主要取决于温度条件,例如整体铸轧温度和高温下的保持时间,而轧制复合过程主要取决于轧制力和总压下量。

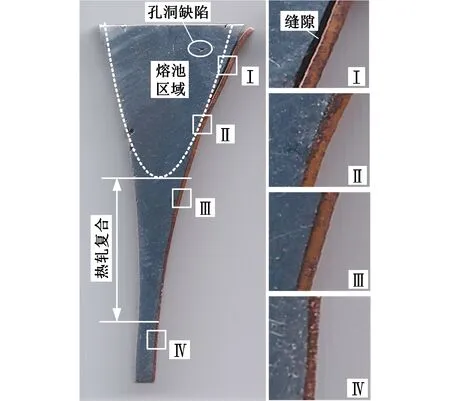

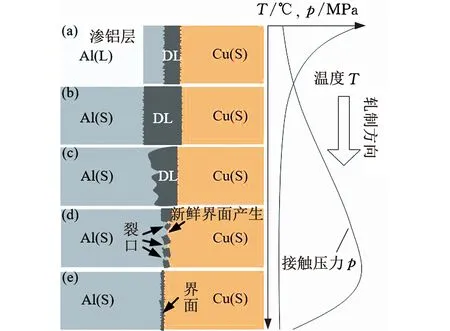

董伊康[8]、HUANG等[10]在利用固-液铸轧复合工艺制备铜/铝复合板带时通过急停轧卡和快速冷却获得了铸轧区内复合界面宏观演变过程,如图10所示,通过扫描电镜、能谱仪和X射线衍射仪等观察铸轧区入口区域到出口区域内复合界面的微观形貌和组织演变规律,得到的铸轧复合机理示意图(图11)。

图10 固-液铸轧区复合界面宏观演变Fig.10 Macro-evolution of the bonding interface in solid-liquid cast-rolling zone

DL—扩散层 L—液相 S—固相图11 固-液铸轧复合机理示意图Fig.11 Schematic diagram of bonding mechanism of solid-liquid cast-rolling bonding

在初始阶段,铝液与铜带在熔池顶部形成固-液接触,无轧制压力的作用,初始渗铝层快速产生于铜带表面,初步形成物理结合状态,如图11a所示。然而,根据Cu-Al二元合金相图,Cu/Al界面在高温驱动下发生剧烈的反应扩散,铝原子向铜基体中扩散致使铜侧快速溶解首先形成富铜相,即CuAl2相;扩散层由α(Al)+CuAl2组成,并在随后的过程中变形生长。

随着铸轧过程的进行,在Kissing点以下区域,变形开始作用于复合界面。但是在固-固接触界面形成初期,温度起主导作用,界面层有增大趋势,如图11b所示;随着轧制压力的增大,在轧制延伸作用下,易碎的扩散层逐渐被挤压破碎甚至沿轧制方向呈不连续分布状态,如图11c和图11d所示。

随后,较高的轧制变形量使得新鲜金属从裂口中挤出并形成结合点。最后,在反应扩散、机械啮合和裂口机制共同作用下,复合界面达到冶金结合状态,扩散层厚度变得薄而均匀,实现较高的界面结合强度,如图11e所示。

综上所述,传统固-液复合工艺,对于Cu/Al等易发生反应扩散的金属组合来说,复合过程由于没有塑性变形作用,界面处会产生较厚的金属间化合物层,进而影响产品质量。相反,铸轧复合工艺中高温和变形同时存在,高温有利于组元金属间发生反应扩散,而塑性变形则可避免连续金属间化合物层的产生进而保证界面结合强度,最终实现铸轧复合技术显著的高效性和优越性。

3 总结与展望

经过大量的理论和实验研究,层状金属复合板带铸轧复合技术的可行性和优越性已经得到证实,引起了行业的高度重视并成为研究的热点方向之一。然而,在真正工业化应用前仍有大量技术难点需要解决,未来的主要发展趋势如下。

(1)层状金属复合板带的极限规格。如宽幅、极薄覆层、异形截面等层状金属复合板带的制备。宽幅层状金属复合板带在装饰、汽车等领域有巨大需求,但复合板带的边部裂纹、板形调控等问题亟待解决;极薄覆层复合板带主要用于防腐蚀、节约贵重金属等场合,如何保证覆层金属的均匀性和避免铸轧复合过程中的轧漏现象至关重要;除此之外,异形截面复合材料铸轧复合成形[43-47]也将会成为热点研究方向之一。

(2)层状金属复合板带产品种类。目前铸轧复合工艺浇注的液态金属主要以铜、铝、镁等低熔点金属为主,广泛用于电力电子、热交换、轻量化等领域,关于普碳钢、不锈钢等高熔点金属的研究还较少,但在实际应用中普碳钢/不锈钢、普碳钢/钛合金等层状复合板带在石油化工管道、反应容器、建筑装饰等领域具有巨大的市场需求,亟待开展相关研究工作。

(3)复合机理及复合界面性能调控。现有研究揭示了铸轧区内复合界面的演变过程,但各工艺因素对复合界面性能的影响尚无法量化表征,无法对实际生产真正起到指导作用,复合界面强度表征尚未形成系列化标准规范,目前多采用拉剪、剥离等方法,但并不适用于所有产品规格。此外,组元金属组合形式不同时复合界面产物、扩散层厚度等均不同,因此,针对具体材料开展复合界面性能调控研究和制定界面结合强度表征标准将成为工业化推进过程中的重点。

(4)层状金属复合材料全生命周期理论。层状金属复合板带工业化生产之后,在成为产品过程中还面临着深加工以及服役之后的回收问题,因此亟待构建贯穿复合材料性能需求分析、成套装备设计、成形工艺优化、服役特性评估、绿色回收处理等过程的全生命周期设计理论。