高速汽油机进气道喷射参数对混合气形成的影响

2019-08-22孙承张毅江武杨靖明阳

孙 承 张 毅 江 武 杨 靖 明 阳

1.湖南大学汽车车身先进设计制造国家重点实验室,长沙,4100822.湖北三江航天红阳机电有限公司,孝感,432000

0 引言

与缸内直喷汽油机相比,进气道燃油喷射式(port fuel injection, PFI)汽油机对燃油供给系统及喷油器的要求较低,广泛应用于高速摩托车汽油机领域[1-4]。然而,由于摩托车发动机结构紧凑,喷油器喷射压力较小,燃油贯穿距离小,喷雾集中,使得燃油容易在进气道或进气门背面形成分布面积小、厚度较大的附壁油膜。同时,由于摩托车发动机转速很高,其单个工作循环所经历的时间相对于普通车用汽油机来说较短,因此燃油的挥发时间短,燃油与空气在缸内混合的时间也相对较短,使得混合气质量有恶化的趋势,从而对汽油发动机的燃烧过程影响较大。

本文采用实验与数值计算相结合的方法,根据气道实验以及喷雾实验结果标定计算流体动力学(computational fluid dynamics,CFD)模型,研究摩托车用高速四冲程进气道燃油喷射式汽油机典型工况(转速为7 500 r/min,全负荷)下喷油器孔径、喷射角、喷油时刻以及二次喷射对缸内混合气形成的影响,为高速汽油机气道燃油喷射参数优化设计提供依据。

1 计算模型及实验标定

1.1 发动机参数及计算模型

研究对象为一台摩托车用单缸进气道燃油喷射式高速汽油机,该汽油机基本参数如表1所示。采用CFD计算软件CONVERGE建立其进排气道及燃烧室三维模型,如图1所示。

表1 发动机参数Tab.1 Engine parameters

图1 汽油机三维模型Fig.1 Three-dimensional model of gasoline engine

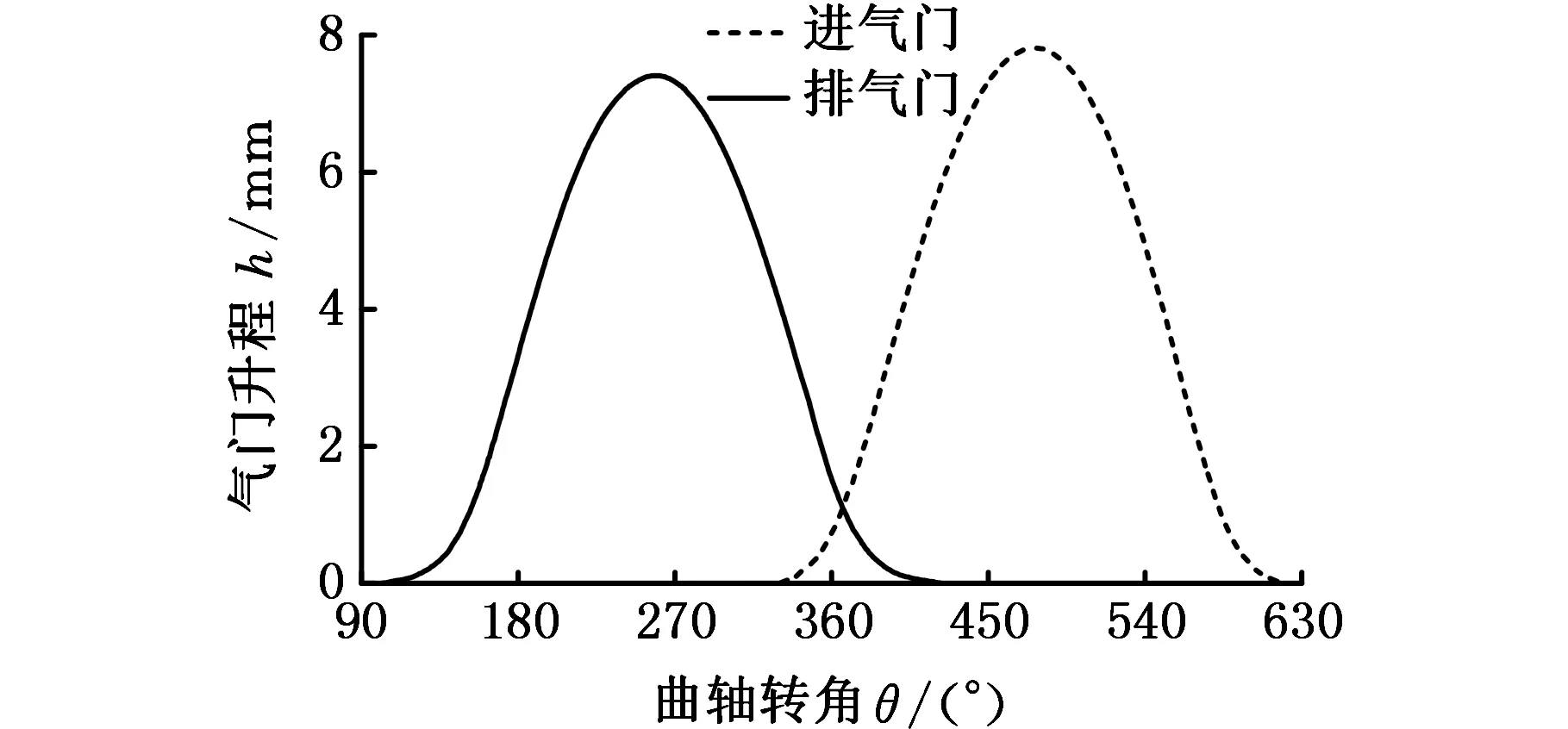

发动机进气门和排气门升程曲线见图2。图2中,曲轴转角(CA)θ=360°处为进气上止点,进气门打开时刻曲轴转角为340°,关闭时刻曲轴转角为608°,排气门打开时刻曲轴转角为120°,关闭时刻曲轴转角为401°。

图2 气门升程曲线Fig.2 Valve lift curve

在计算模型处理方面,采用自适应网格加密方法对进气道区域网格在喷油开始后进行网格加密、对进气门附近区域网格在气门开启到关闭的过程中进行加密、对缸内区域网格在进气门开启后进行加密,以保证计算结果的准确性。

数值计算中湍流模型采用RNGk-ε模型[5],壁面传热模型采用O’Rourke模型[6],喷雾碰壁模型采用Wall Film模型[7],油滴碰撞模型采用O’Rourke Collision模型[8],蒸发模型采用Frossling Drop Evaporating 模型[9],破碎模型采用KH-RT模型[10]。

1.2 边界条件

当发动机转速、节气门开度、喷油量一定时,影响混合气形成的因素主要有喷油器的孔径、喷射角度、喷油压力和喷油时刻等。由于发动机在高转速运转时,燃油挥发时间短,容易在进气道上形成附壁油膜,因此选择发动机最高转速为7 500 r/min、节气门全开时的工况点,研究喷油器孔径、喷油器安装角度、喷油时刻及二次喷射对高转速下进气道燃油喷射汽油机混合气形成的影响。

计算模型设定的边界条件和初始条件来自发动机台架试验数据,具体设置见表2。进气道入口采用的压力边界条件如图3所示。

表2 初始及边界条件Tab.2 Initial and boundary conditions

图3 进气道入口压力Fig.3 The pressure of inlet port

1.3 气道模型验证

进气运动对混合气形成影响较大[11],为了获得准确的气道CFD模型,根据实验条件选择等压差法气道稳流实验[12]对模型进行验证。实验及CFD模型的数据处理采用AVL公司气道性能指标评价方法[13]得出不同气门升程下的流量系数。

CFD计算所需边界条件采用实验提供的压力边界条件,采用可压缩理想空气作为流动介质,初始温度为299 K。采用气体流动控制方程和RNGk-ε湍流模型计算气门升程从1~7.99 mm、间隔1 mm下的空气流量系数。实验与仿真结果对比如图4所示。

图4 流量系数对比Fig.4 The comparison of flow coefficient

由图4可知,CFD模型在不同升程下的流量系数值略大于实验结果值,这是由于CFD模型进行了表面粗糙度、空气物理特性等的简化,并且在实验中由于安装、测量等技术性误差导致模拟计算结果与实验结果存在一定的偏差。但是仿真与实验结果偏差小于5%,因此该CFD模型能够反映实际的进气过程。

1.4 喷雾模型验证

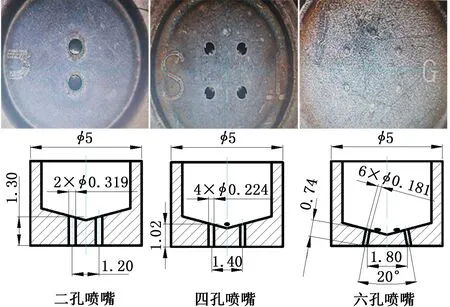

实验过程中采用图5所示的三款不同喷嘴。为了获得各款喷油器准确的喷雾数值模型[14],在定容燃烧弹中采用纹影法拍摄得到了三款喷嘴的喷油过程图片。其中喷油压力为0.3 MPa,喷油量为13 mg,背压为0.1 MPa,环境温度为25 ℃,空气湿度为80%。将实验值与喷雾数值模拟值进行对比,喷雾模型的喷雾锥角及贯穿距与实验值偏差小于5%,一致性较好,可以用于表达燃油喷油过程,如图6所示。

图5 三款喷嘴外观以及结构简图Fig.5 Appearance and structure diagram of three injectors

图6 实验和仿真喷雾对比Fig.6 The comparison between experimental and simulation of spray

2 计算结果及分析

2.1 喷油器类型对混合气的影响

根据发动机原始标定参数,曲轴转角θ=10°时为喷油开始时刻(θ=0°时为点火上止点),喷油质量为13 mg(理论燃空当量比为0.8),喷油压力为0.3 MPa,因原机的喷油器是安装在节气门体上的,因此根据其结构关系,得到喷油器喷射角度为60°。

图7为三款喷油器流量特性图,喷油器通过控制占空比来调节喷油量,在发动机转速为7 500 r/min时,脉冲周期为16 ms,13 mg的燃油对应的流量为812.5 mg/s。由图7可知,二孔、四孔、六孔喷油器的占空比分别为40.3%、41.3%和43.7%。三款喷油器的喷油持续期分别为θ=290°(二孔喷油器)、θ=298°(四孔喷油器)和θ=315°(六孔喷油器)时。

图7 三款喷油器流量特性Fig.7 Flow characteristic of three fuel injectors

图8所示为三款喷油器的油束在气道内的形态,由图8可知,二孔喷油器的喷雾锥角最小,燃油落在进气道壁面上的范围较小,容易形成较厚附壁油膜,不利于燃油挥发。而六孔喷油器喷雾锥角较大,燃油在气道壁面上形成面积大而薄的附壁油膜,有利于燃油挥发。

图8 三款喷油器燃油喷射油束分布Fig.8 Fuel injection beam distribution of three fuel injectors

燃油挥发过程通常分为三个阶段:进气门开启前、进气门开启中及进气门关闭后,燃油挥发包括两个部分:附壁油膜的挥发和空间油雾的挥发。图9所示为不同喷油器在相同工况及边界条件下,通过数值仿真计算出的附壁油膜质量随曲轴转角变化情况。

图9 三款喷油器附壁油膜质量Fig.9 Attached oil film mass of three fuel injectors

喷油开始之后,在曲轴转角约为90°时开始产生附壁油膜,在喷油过程结束(θ=325°)前,随着喷油过程的进行,附壁油膜质量均呈增大趋势,其中二孔喷油器形成的油膜质量最大,在进气门开启(θ=340°)之后,附壁油膜质量继续增大,直到曲轴转角θ约为420°,附壁油膜质量达到峰值,随后逐渐减小。

分析表明,喷油开始之后,油束经历约2 ms(在7 500 r/min转速(相当于θ=90°)下)时间到达进气道壁面,所以喷油开始之后,在曲轴转角约为90°时才开始产生附壁油膜。在曲轴转角约为250°时,二孔喷油器的附壁油膜质量最大,六孔喷油器次之,四孔喷油器的附壁油膜质量最小。这是因为二孔喷油器喷孔大,导致油滴大并且油束集中,从而使得空间挥发少,而六孔喷油器由于喷雾锥角大,油束触壁面积大,容易在前期产生较大面积的油膜,四孔喷油器喷雾锥角比六孔喷油器喷雾锥角小、喷孔比二孔喷油器喷孔小,导致在喷油前期有着较小的附壁油膜质量。在喷油中期,六孔喷油器喷雾锥角大、喷孔小的优势逐渐显现,使得六孔喷油器的附壁油膜质量最小,而二孔喷油器的喷雾锥角小、喷孔大的劣势逐渐增大。在曲轴转角为325°时喷油结束,喷孔不再喷射燃油,空中的油束大约在曲轴转角为420°时完全触壁,使得喷油结束之后附壁油膜量依然增加。由于气门在曲轴转角为340°时开启,在气门开启前期气流扰动较小,对空气中油雾的附壁作用较大,从而导致在曲轴转角达到420°之前有一小段时期,油膜质量增大的速度较快。在曲轴转角大于420°之后,随着气门开启增大,进气压力增大,使得附壁油膜质量迅速减小。在气门关闭(曲轴转角为609°)后,附壁油膜挥发量由于缺少气流影响逐渐变少。

在进气过程中,有一部分燃油以液滴的形式进入气缸,会对进入缸内混合气的均匀性产生影响,图10为三款喷油器缸内当量比随曲轴转角变化曲线。由图10可知,三款喷油器缸内混合气的当量比差异较大,在活塞运行到上止点时刻(曲轴转角为360°),二孔喷油器当量比显著大于四孔喷油器及六孔喷油器的当量比,在点火时刻(曲轴转角为690°)二孔喷油器的当量比为0.66,四孔喷油器的当量比为0.85 ,六孔喷油器的当量比为0.94。

图10 三款喷油器缸内当量比Fig.10 In-cylinder equivalent ratio of three fuel injectors

分析表明,二孔喷油器油束集中,燃油接触气道壁面之后撞击产生飞溅在气阀背面区域形成较浓(质量分数大)的油雾,在气门开启之后较短时间内这部分较浓混合气进入缸内使得当量比显著大于四孔喷油器与六孔喷油器的当量比;六孔喷油器喷雾锥角大,有一部分油雾直接喷射到进气门背面形成附壁油膜,并在该区域形成较浓混合气。随着气门继续开启,远离气阀背面区域的混合气开始进入缸内,使得六孔、四孔喷油器当量比大于二孔喷油器当量比。对比附壁油膜质量可知,喷油器孔径的不同可导致附壁油膜质量有差异,并且影响油膜蒸发,从而在进气过程中导致缸内混合气当量比产生较大差异。

图11所示为气门开启时刻进气道燃油分布情况。在气门开启时刻,二孔喷油器在气门背面形成了非常浓的混合气,浓度远大于六孔喷油器和四孔喷油器的混合气浓度。在进气道上,三款喷油器产生的附壁油膜面积存在明显差异,六孔喷油器产生的附壁油膜面积远大于二孔喷油器的附壁油膜面积,使得进气结束后六孔喷油器缸内混合气当量比最大。

图11 气门开启时刻气道燃油分布Fig.11 Fuel distribution in valve opening

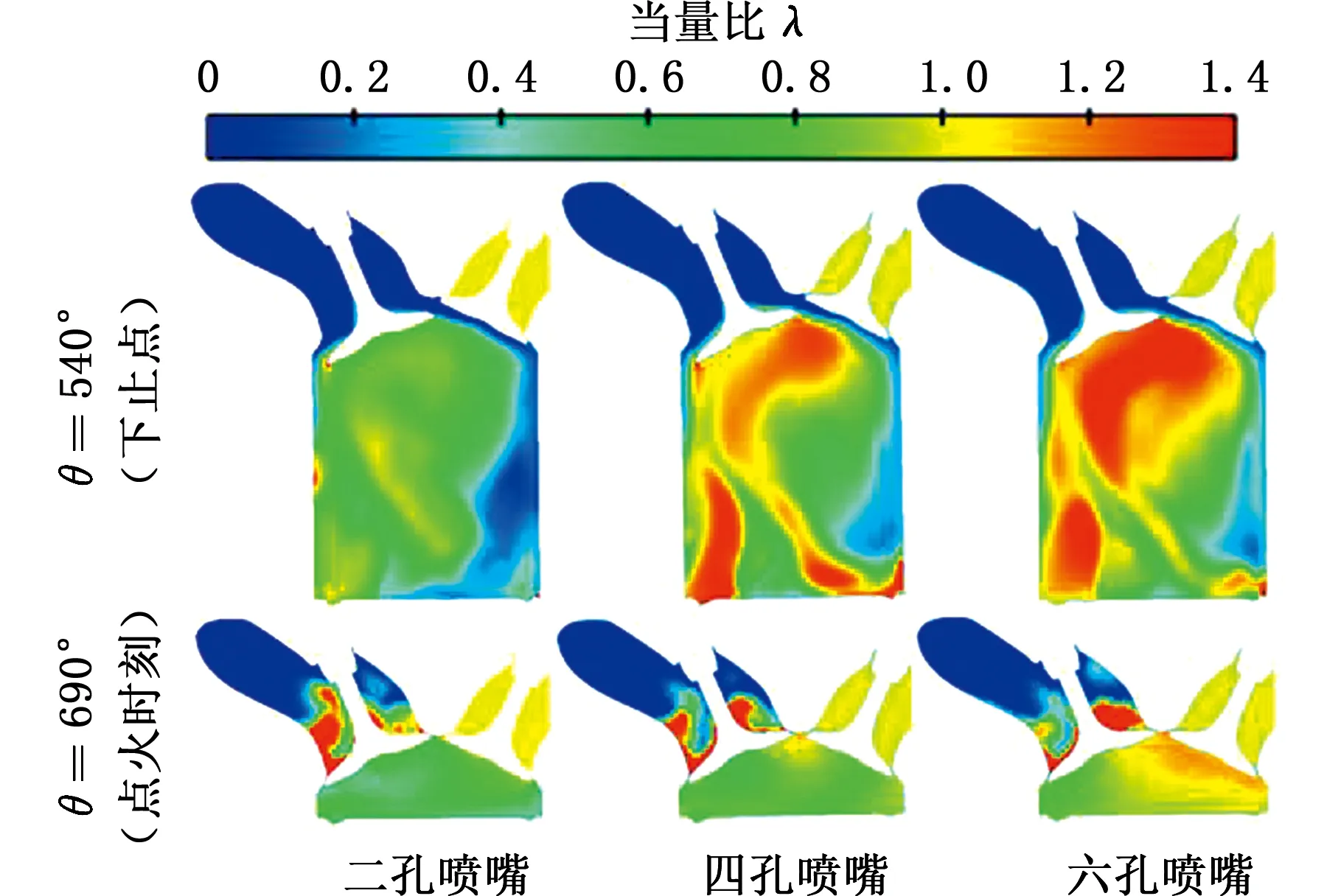

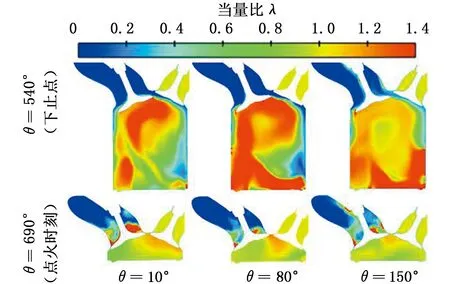

图12为不同时刻下缸内混合气当量比分布云图。由图12可知,在进气过程活塞到达下止点(θ=540°)时,缸内混合气浓度分布极不均匀,在点火时刻(θ=690°),六孔喷油器的缸内混合气当量比显著大于二孔喷油器的当量比。并且六孔喷油器呈现明显的混合气浓度分层,在火花塞周围形成了较浓混合气,有助于减少高转速下缸内失火、提高燃油效率、降低排放并且有利于较稀混合气燃烧。

图12 缸内混合气当量比分布Fig.12 Distribution of in in-cylinder mixed gas equivalent ratio

根据以上分析,喷油器类型对附壁油膜质量的形成有重要影响,因此在高速气道喷射汽油机选择喷油器时,宜选喷孔数多、喷孔直径小的喷油器。

2.2 燃油喷射角度对混合气的影响

不同的燃油喷射角度导致油束在空间里的轨迹有着较大的差异,燃油的落点可分为气道、气道与气阀背面、气阀背面。图13所示为六孔喷油器在其他边界条件不变,喷油角α为60°、45°、30°时的燃油喷射油束形态。

(a)α=60° (b)α=45° (c)α=30°图13 三种喷油角度油束分布Fig.13 Fuel beam distribution of three injection angles

由图13可知,喷油角度为60°时,燃油全部喷射在气道表面;喷油角度为45°时,燃油大部分喷射在气道表面;喷油角度为30°时,燃油大部分喷射在气阀背面。

不同的喷射角度对附壁油膜质量影响很大。如图14 所示,采用α=60°喷射时,由于油束喷射距离短、喷雾发展不完全,导致油束撞击速度衰减少、油束触壁面积小,在油束撞击到进气道时发生强烈溅射,使得油滴在空间中分布。由于采用的是闭阀喷射,因此进气道内存在压力波动,但是气体没有明显移位,近似于静止,空间中油滴在重力及惯性作用下缓慢附着于气道表面。当进气门打开(θ=340°)时,空间中油滴在进气扰动下加速附着于壁面,在曲轴转角为540°时,附壁油膜质量达到最大值。随着进气门关闭(θ=609°),进气气流减少,附壁油膜在壁面温度的作用下逐渐挥发。

在喷射角α为30°、45°的情况下,当空间足够大时,油束在接触壁面时速度较小、油滴分散,易附着于壁面上,所以在喷油前期附壁油膜质量大于喷射角为60°时的附壁油膜质量。在进气门开启(θ=340°)后,附壁油膜质量增大逐渐缓慢,随着进气过程的进行,在θ=420°时,附壁油膜质量达到峰值,随着进气门开度的增大,附壁油膜质量在达到峰值后又迅速减小。

图14 三种喷射角度下附壁油膜质量Fig.14 Attached oil film mass of three injection angles

附壁油膜质量越大,混合气浓度就越低。如图15所示,在气门开启前期(α=60°),由于气流扰动,油滴附着在气道、气阀背面、活塞及汽缸壁面上,导致混合气浓度较低。在喷射角为45°和30°时,由于喷射距离长,油膜分布面积大,厚度减小且燃油落点处壁面的温度较高,有利于油膜的蒸发,因此在进气过程中,进入缸内的混合气质量较大,缸内当量比较大。

图15 三种喷射角下缸内当量比Fig.15 In-cylinder equivalent ratio of three injection angles

图16所示为气门开启时刻气道以及气门表面燃油分布情况。当喷射角α=30°时,由于气门附近存在大量附壁燃油,所以在进气前期,缸内混合气浓度远远大于喷射角为45°及60°时缸内混合气浓度。燃油集中使得挥发速度较慢,导致进气中后期,缸内混合气浓度反而小于喷射角为45°时缸内混合气浓度。而喷射角为60°时,燃油落点远离气门和壁面,温度较低,燃油集中使得其挥发较慢。

图16 气门开启时刻进气道燃油分布Fig.16 Inlet fuel distribution at valve opening

图17 三种喷射角下缸内当量比分布Fig.17 In-cylinder equivalent ratio distribution of three injection angels

在进气过程中,当活塞运行到下止点及点火时刻,缸内的当量比分布云图见图17。在活塞到达下止点时,缸内的混合气浓度分布很不均匀,平均来看,喷射角为45°与喷射角为30°时的当量比大于喷射角为60°时的当量比。在点火时刻,喷射角为60°的缸内当量比较小,均匀性较好,喷射角为30°、45°的缸内出现明显的分层,有利于实现分层燃烧。

综上分析,高转速导致单次喷射的燃油挥发时间短,所以在调整喷油器喷射角时应尽量使燃油落点范围增大,并且气门背面区域的燃油浓度大于气道内的燃油浓度。

2.3 喷油时刻对混合气的影响

进气道燃油喷射式汽油机的喷油模式包括开阀喷射和闭阀喷射,在高速发动机中,一个完整的燃油喷射过程经历的曲轴转角很大,无法实现开阀喷射,因此主要研究闭阀喷射及半开阀喷射。

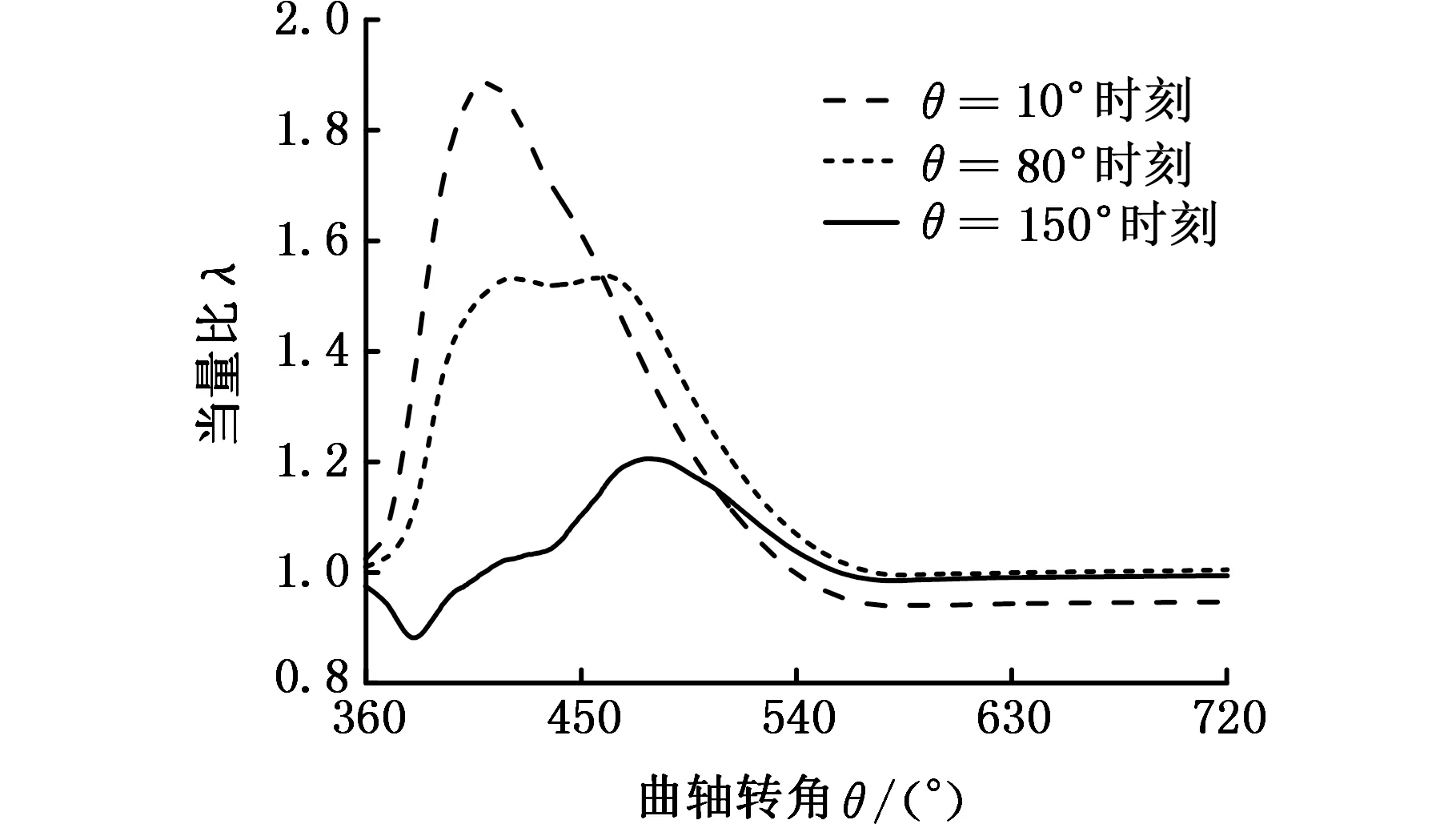

在喷油量一定的情况下,喷油时刻的变化对附壁油膜形成的影响如图18所示。

由图18可知,三种喷油时刻下附壁油膜质量的变化趋势大致一样,但是喷射(闭阀喷射)开始时刻(θ=10°)的附壁油膜质量最大值以及最终质量明显大于θ=80°与θ=150°喷射时刻的附壁油膜质量。这是因为闭阀喷射气道内近似静止,燃油喷射时,大部分燃油落在进气道壁面和进气阀背面形成附壁油膜,并且由于气流近似于静止状态,导致油膜挥发缓慢。在气阀打开后,气道内混合气及未蒸发油滴进入汽缸,附壁油膜在气流作用下未能全部挥发。采用半开阀喷射时,燃油喷射过程与气门进气过程重叠,气道内空气流速快,有利于带走前期产生的附壁油膜,并且喷油时刻越晚,进气与燃油喷射过程重叠越多,所形成的附壁油膜质量也越小。

图19 三种喷油时刻下缸内当量比Fig.19 In-cylinder equivalent ratio at three injection time

图19为三种喷油时刻下的缸内当量比曲线。由图19可知,喷油开始时刻(θ=10°),缸内当量比在进气初期急剧增大,随后急剧减小,在θ=80°喷油时刻,缸内当量比在初期经历了一个急剧上升的阶段,之后保持了一小段时间不变,随后减小,而θ=150°喷油时刻,缸内当量比变化较为平缓。这是由于在θ=10°喷射时刻,在进气开始时已经完成了喷射,燃油在进气道内形成了较浓的混合气与燃油液滴,当进气开始时,这部分混合气、燃油液滴直接进入缸内,随着进气的进行,气道壁面挥发的燃油也随着空气进入汽缸,但是挥发的燃油质量相比于空气来说较小,导致缸内当量比急剧减小。在θ=80°时刻,燃油开始喷射,燃油喷射终止时刻为θ=395°时刻,气门开启时(θ=340°),燃油喷射还在继续,所以在气门开启时燃油的总质量小于θ=10°喷射时刻燃油的总喷射质量。所以在前期,θ=80°喷油时刻当量比比θ=10°喷油时刻当量比小。对于θ=150°喷油时刻,由于喷油开始之后,经过较短的时间进气门开启,随后进气过程与喷油过程同时进行,直到喷油结束,所以在曲轴转角为150°的喷油时刻,缸内当量比变化较小。

图20 三种喷油时刻下缸内当量比分布Fig.20 In-cylinder equivalent ratio distribution at three injection time

在曲轴转角为540°(下止点)以及曲轴转角为690°(点火时刻)时,缸内的当量比分布情况如图20所示。曲轴转角为540°(下止点)时,缸内混合气出现明显的分层,同是半开阀喷射,θ=150°喷油时刻的浓混合气主要分布在活塞顶部。随着活塞上行到θ=690°(点火时刻),在火花塞附近出现较浓混合气区域,混合气分层现象较闭阀喷射模式下更明显。

综上分析可知,对进气道喷射高转速汽油机采用半开阀喷射模式可以获得更好的缸内混合气浓度。

2.4 二次喷射对混合气影响

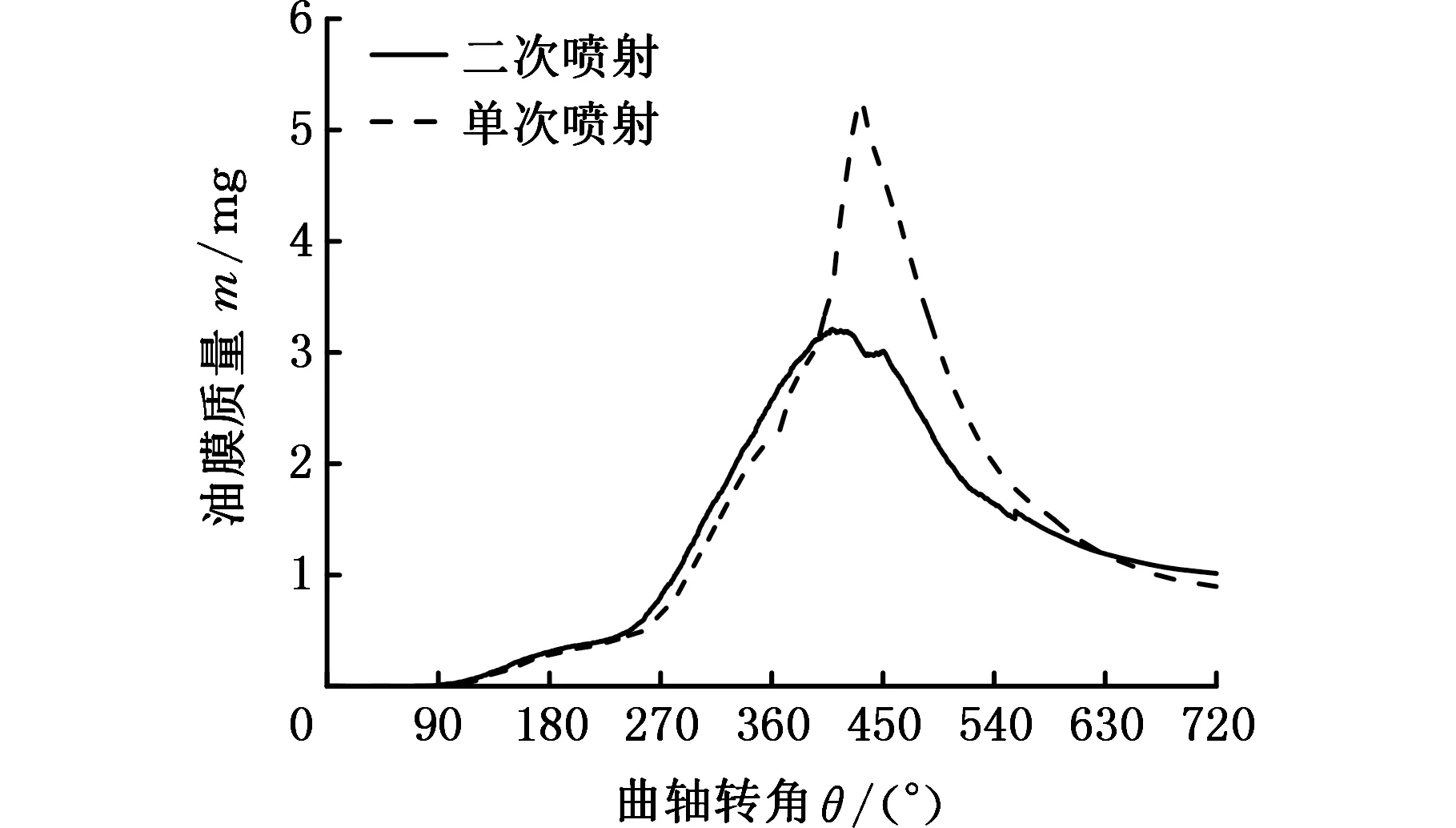

二次喷射模拟时,第一次喷射时刻为θ=10°,第二次喷油时刻为θ=340°,喷油比例为1∶1。喷油总量为13 mg,喷油角度为45°,选用六孔喷油器进行模拟。

图21为二次和单次喷射模式下,附壁油膜质量对比。由图21可知,在进气前期,二次喷射可以明显减小附壁油膜质量,在进气后期及压缩过程中,两者的油膜质量均大幅度减小,最终附壁油膜质量趋于一致。由于喷油前期,气道内气体处于静止状态,无论是单次喷射还是二次喷射,此时均在气道壁面上形成了附壁油膜,因此此时附壁油膜质量逐渐增大。

图21 二次喷射下附壁油膜质量Fig.21 Attached oil film mass of secondary injection

与单次喷射不同的是,二次喷射模式在进气门打开时刻开始第二次喷油,此时由喷嘴喷出的燃油在进气气流的作用下进入缸内,因此在进气前期所形成的附壁油膜质量较小。由于所分析工况点为7 500 r/min的全负荷工况,在该工况点下进气道及进气阀壁面温度较高,且进气气流作用较强,使得所形成的附壁油膜蒸发作用较为明显,二次喷射对最终附壁油膜质量影响较小。

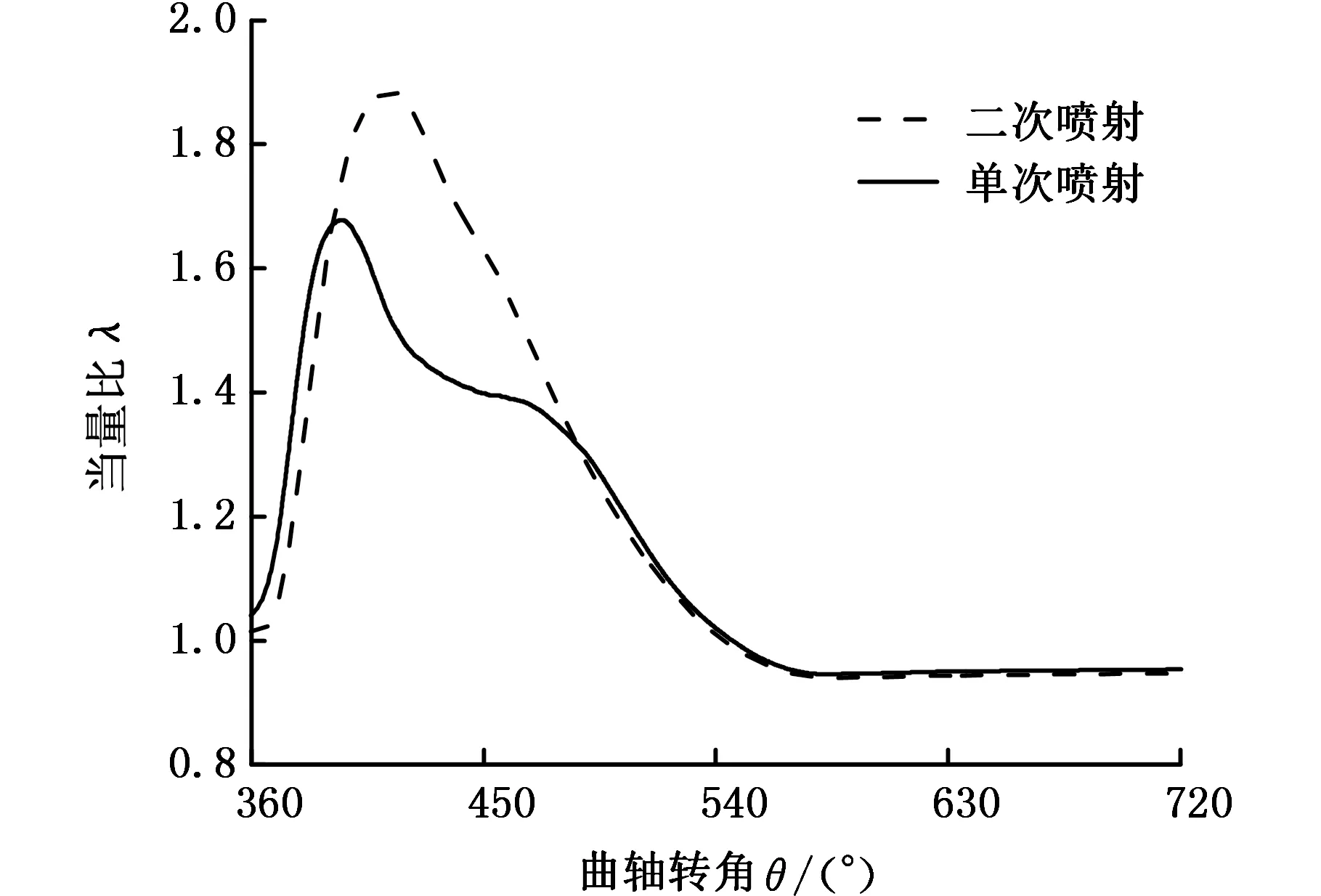

图22为二次喷射下缸内当量比变化情况。由图22可知,在进气过程活塞下止点(θ=540°)后,单次喷射与二次喷射模式的缸内当量比一致。与单次喷射比,二次喷射在该工况点对缸内当量比的影响不明显。

图22 二次喷射下缸内当量比Fig.22 In-cylinder equivalent ratio of secondary injection

图23 二次喷射缸内当量比分布Fig.23 In-cylinder equivalent ratio distribution of secondary injection

图23所示为二次喷射与单次喷射缸内当量比分布。单次喷射与二次喷射模式下,在进气门关闭时刻缸内当量比分别为0.941和0.948,二者差别很小。在点火时刻缸内混合气浓度分布情况也基本一致。

3 结论

(1)在给定喷油量下,当其他喷油参数一致时,较小的喷孔直径、更细的油滴、更大的喷雾锥角能减少附壁油膜的生成,并且缸内混合气当量比更大。

(2)喷射角度对缸内当量比的分布和油膜质量有很大影响,燃油落点在进气道与进气门背面时产生的油膜质量较小,缸内当量比较大。

(3)在半开阀喷射模式下,缸内混合气当量比较大,闭阀喷射模式下,缸内混合气分层更好,但当量比较小。

(4)当发动机在高转速全负荷运转下,由于机体温度较高、进气气流较大,二次喷射与单次喷射相比,附壁油膜质量以及缸内当量比随着进气过程的进行趋于一致。