长庆油田某作业区集输系统结垢机理与防控措施研究

2019-08-21成杰张小龙崔熙李自力

成杰,张小龙,崔熙,李自力

(1.西安长庆科技工程有限责任公司,西安 710018;2.中国石油大学(华东)山东省油气储运安全省级重点实验室,山东 青岛 266580)

近年来,随着经济的快速发展,我国对石油的需求越来越大,但是我国的许多油田都己进入开发中后期,普遍采用注水采油工艺。在上述生产过程中,由于压力、温度等条件的变化及水的热力学不稳定性和化学不相容性,油田结垢已成为影响原油生产的重要原因之一。油田结垢的原因可总结为注入水进入到地层后,与地层水混合,由于两者之间的不配伍,会产生无机垢。在温度、压力、pH 值等因素变化时,流体容易发生不等量无机盐的沉淀,产生结垢现象[1-7]。

长庆油田开发层系复杂,地层水矿化度高,且水质不稳定、工况突变及不同层系间水的配伍性较差,导致现场集输系统结垢严重。随着长庆油田开发的进行,采出液的含水量持续上升,结垢问题日益突出,已经成为长庆油田原油生产的关键问题。因此有针对性地进行结垢原因和防垢措施分析,既是油田注水、集输系统高效稳定的需要,又是维持油田正常生产和提高油田开发综合效益的重要途径。

目前,可选择的防垢方法有多种,如化学防垢、磁防垢、超声波防垢、超音频脉冲防垢除垢、电子感应防垢、通球除防垢以及多金属特殊合金除垢防垢等[8-11]。根据目前应用的综合效果而言,比较成熟的方法还是采取添加化学剂的防治方法[12-13]。

1 实验

参考GB 8538—2016、GB/T 5750.6—2006、GB/T 5750.5—2006、SL 79—1994、SY/T 5523—2000、SY/T 5523—2006 等标准进行水质分析。

用去离子水多次清洗现场取回的垢样,随后用研磨皿研磨成标准粉末。制样后,利用X' pert PRO MPD 型X 射线仪检测垢样的主要成分。现场采出液经多级过滤除油、除杂质处理后,采用电感耦合等离子体发射光谱仪、原子吸收光谱仪、离子色谱仪及化学滴定法对水样的矿化度、pH 以及结垢性离子含量进行测量。利用ScaleChem 软件对两种采出水进行配伍性结垢模拟,随后进行两种水样的室内静态结垢配伍性实验研究。对比模拟及实验结果,结合现场资料分析,得到现场结垢的主要原因。

对现场提供的四种不同类型的阻垢剂进行加药制度评价,确定加药浓度及加药点,对比得到阻垢效果及经济性更优的加药制度。

2 结果及讨论

2.1 结垢原因分析

2.1.1 水质分析

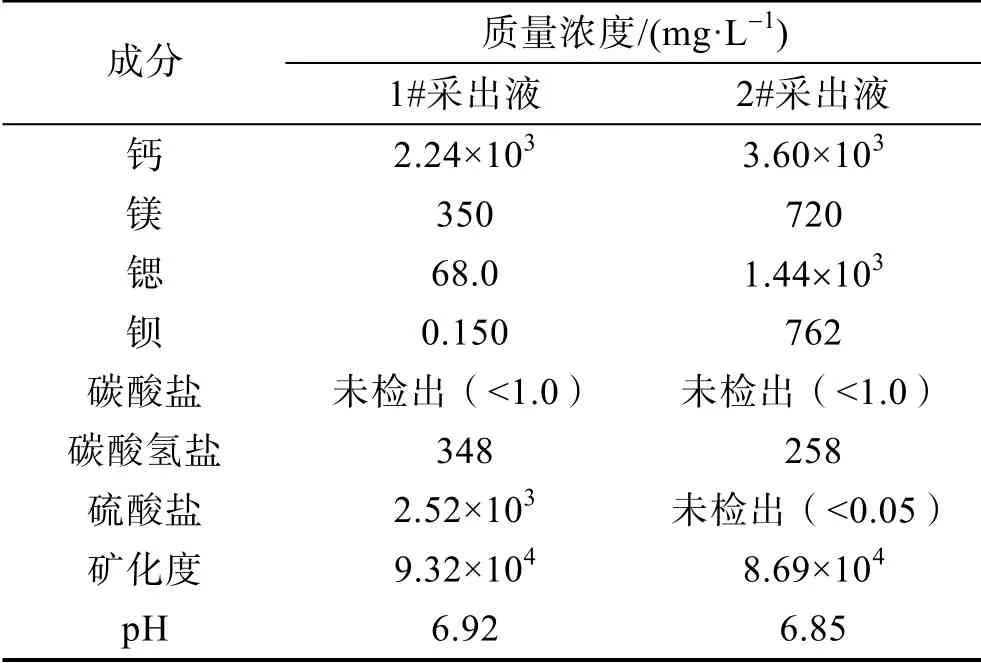

结垢问题与水样理化性质有关。文中采用电感耦合等离子体发射光谱仪、原子吸收光谱仪及离子色谱仪等设备对现场油井采出液进行水质分析,检测水样中的钙离子、镁离子、锶离子、钡离子、碳酸氢盐、碳酸盐、硫酸盐、pH 以及矿化度等共计9 个指标[14]。检测结果见表1。由表1 可知,两种水样矿化度过高,pH 接近中性。其中1#采出液水样钙离子和硫酸盐含量较高,其他结垢性离子含量较少;2#采出液水样几乎不含结垢性阴离子,但是结垢性阳离子Ca2+及Sr2+含量较高。

表1 水质分析结果

2.1.2 垢样分析

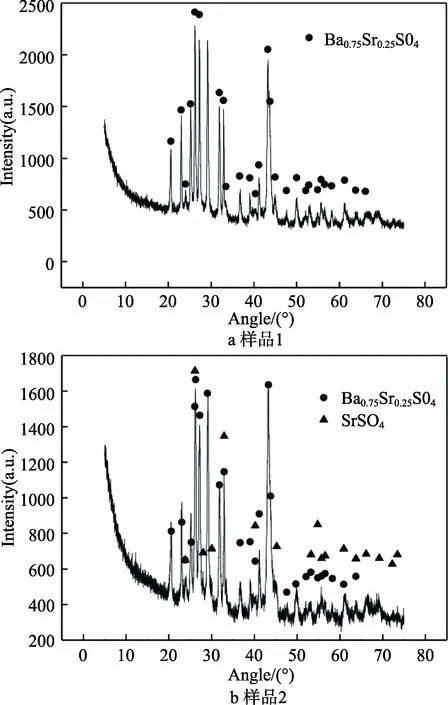

采用X' pert PRO MPD 型X 射线仪对垢样进行分析,所分析的垢样为某作业区现场取回垢样,分析结果见表2 和如图1 所示。由表2 可知,两种垢样的主要成分为含锶重晶石和少量天青石,即锶钡垢。结合水质分析结果可知,由于热力学不稳定及水质不相容的原因,导致锶钡离子与硫酸根离子大量结合生成锶钡垢沉淀。

2.1.3 配伍性研究

1)单一水结垢模拟。采用ScaleChem 软件对两种单一水样结垢情况进行模拟。该作业区油井单一水从井口采出后,温度一般低于65 ℃,进站温度为25 ℃左右,因此模拟温度范围为25~65 ℃。该温度区间涵盖了采出液从井口到站场的沿程温度,模拟结果反应了单一水管线结垢情况。模拟结果如图2 所示,其中左图为软件模拟单一水样随温度变化的结垢情况,包含结垢种类和每种垢的结垢量曲线等信息;右图为总结垢量随温度变化曲线。

图1 垢样XRD 分析结果

表2 垢样成分及含量

如图2a 所示,1#采出液水样的主要垢种为CaCO3和极少量的BaSO4,在65 ℃时出现CaSO4。随温度的升高,CaCO3的结垢量上升,BaSO4的结垢量略有降低。总结垢量随温度升高而缓慢上升,直到65 ℃时,因CaSO4的出现而骤增。总体上来说,总结垢量较低,可认为单一水样不结垢。

如图2b 所示,2#采出液水样的主要垢种为SrCO3和CaCO3。在25~45 ℃时,只存在SrCO3;在50~65 ℃时,只存在CaCO3。二者均随温度的升高而上升。总结垢量随温度的升高而升高,但在45~50 ℃之间存在突降,呈Z 字型上升。在现场实际工况中,只有硫酸锶、硫酸钡、碳酸钙和硫酸钙,并无碳酸锶及碳酸钡垢型存在,因此这里认为2#水样实际只结极少量的碳酸钙垢。

图2 水样结垢预测

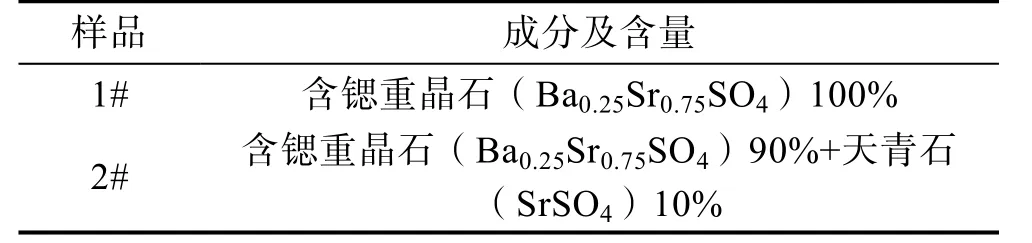

2)混合水配伍性模拟。采用ScaleChem 软件对1#和 2#两种采出液水样混合后的结垢情况进行模拟。现场站内温度范围为25~65 ℃,站内来液量会出现不规则的波动,导致不同层系水的比例也随时间波动,因此模拟的温度范围为25~65 ℃,比例范围为0~1。该模拟参数可涵盖现场实际工况,模拟结果具有针对性。模拟结果见表3 和图3,图3 为四种温度下混合水结垢情况随两种水样比例的变化规律,表3 为混合水样在不同温度下随比例变化的总结垢量。

图3 混合水样在不同温度下随比例变化的结垢规律

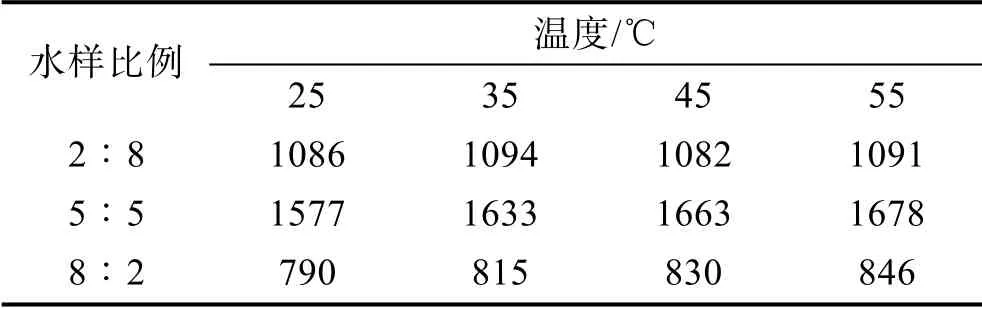

表3 混合水样在不同温度下随比例变化的总结垢量mg

1#采出液与2#采出液共同输送至同一个撬站,其中1#采出水代表Y9 层系,2#采出水代表C6 层系。该撬站来液主要为C2、C6、C7、Y9 四个层系,但是C2、C7 地层来液量极少,Y9 地层来液量较大,C6 地层次之,因此导致结垢的主要因素为Y9 地层采出液和C6 地层采出液不配伍。根据现场资料分析可知,Y9 层系采出液日来水量为19.45 m3,C6 层系采出液为35.62 m3,Y9 层系采出液来水量占总水量的35%。根据ScaleChem 模拟结果,按照现场实际来液量分析可知,主要结大量的锶钡垢和少量的钙垢,且温度变化对总结垢量的影响较小。当两种水样的质量比接近1︰1 时,配伍性最差;当1#采出液比例增大,且超过50%时,锶钡垢含量迅速降低,钙垢趋于稳定,且含量依然较少。

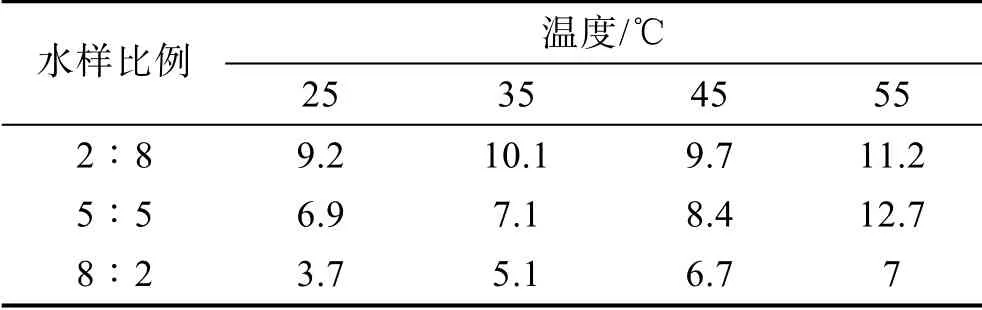

3)混合水配伍性实验研究。配伍性实验研究是根据现场集输系统实际流程,将不同采出水混合,通过离子浓度的变化判断两种水样之间的配伍性。采用室内静态结垢实验方法,温度选取25、35、45、55 ℃。该温度区间涵盖了现场集输系统一年四季温度的变化范围,包括站内总机关、加热炉、管道及泵等,实验结果见表4。

将1#与2#采出液水样按照不同比例混合后静置,发现在各个温度下水样中均出现大量白色不溶物沉淀,两种水样配伍性极差,根据水质及垢样分析结果,两种水样中都含有较少的碳酸氢盐,但2#采出液水样含有较多锶离子而1#采出液水样含有较多硫酸盐,因此可判定沉淀主要为硫酸锶伴随少量碳酸钙。同时发现,随着温度的升高,各比例下的结垢率总体上呈增大趋势,证明1#与2#采出液水样的配伍性随温度的升高而稍微变差;同时,随着2#采出液水样比例升高,结垢率显著增大,当温度为55 ℃、1#采出液水样与2#采出液水样比例接近1:1 时,结垢率达到最大。混合水配伍性实验研究结果与ScaleChem 软件模拟结果吻合。

表4 混合水样在不同温度及比例下的总结垢率 %

2.1.4 结垢原因

2015 年该撬站总机关至橇装、总机关至事故罐管线堵,已全部进行更换;2016 年3 月、6 月、10月对总机关至收球筒、收球筒至撬装进口管线人工拆卸清垢;2016 年6 月对加热炉结垢腐蚀盘管进行更换。由水质分析结果结合模拟及配伍性实验结果可知,长庆油田某作业区集输系统结垢主要原因为C6和Y9 地层水不配伍,且当C6 与Y9 地层水的质量比为1︰1 时,结垢量达到最大。分析现场资料可知,Y9 层系采出液日产水量占总水量的35%。根据实验结果可知,在现场实际工况下,总结垢量约为1200 mg/L,极易造成站内总机关至收球筒、收球筒至撬装进口管线结垢严重,主要垢型为锶钡垢。硫酸锶垢和硫酸钡垢是比碳酸钙垢更坚硬的矿物质垢,且不易去除,现场结垢成分主要为含锶重晶石和天青石。综上可知,现场集输系统管网极易结坚硬的锶钡垢,现场日常运行应该以防垢为主,因此筛选出效果优秀的阻垢剂及加药制度显得尤为重要。

2.2 结垢防控措施研究

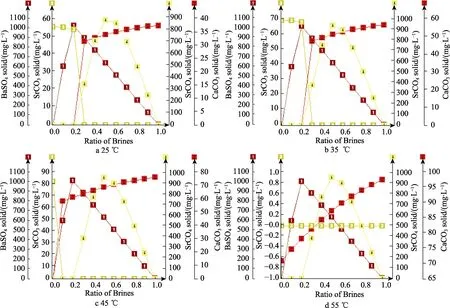

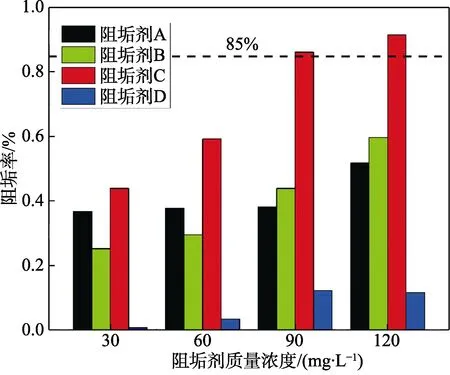

图4 四种阻垢剂在不同浓度下阻垢率

按照SY/T 5673—93《油田用防垢剂性能评定方法》筛选阻垢剂,筛选结果如图4 所示。由结果可知,各阻垢的阻垢率都随用量的增加而升高。在质量浓度为120 mg/L 时,阻垢剂A、B、C、D 的阻垢率都达到最大值,分别为51.8%、59.7%、91.5%、12.2%。阻垢剂C 在90 mg/L 时,阻垢率高于85%;在30 mg/L时,阻垢率仅为6.5%。相比于高浓度,其阻垢效果较差。对于阻垢剂D 而言,在各实验浓度下,其阻垢效果较其他三种阻垢剂而言不明显。

该站近几年分别使用两种其他类型钡锶阻垢剂,加药质量浓度为100 mg/L。2017 年至今使用C 型阻垢剂,加药量为4 kg,质量浓度为50 mg/L。投加C型阻垢剂以来,结垢周期由2 个月延长至9 个月。由实验结果可知,该情况下阻垢率仅为45%。基于配伍性实验数据可知,在不加阻垢剂的情况下,最大结垢量为1678 mg/L,结垢量较大,加药制度需优先考虑高阻垢率。依据Q/SY TZ 0177—2007《阻垢剂技术要求及试验方法》标准中的规定:阻垢剂的阻垢率应大于85%[15]。综上所述,结合经济性及效益性原则,考虑到现场主要结锶钡垢,很难去除,要以预防为主,可适当提高阻垢剂加注浓度,建议加注C 阻垢剂,加药质量浓度为90 mg/L,加注方式为稀释后连续加注。该加注方案下,阻垢率高达86.1%,比原方案阻垢率提高30%左右,最大结垢量可由1678 mg/L降为233 mg/L。

3 结论

通过水质及垢样分析、水样配伍性研究及阻垢剂筛选评价,主要得到以下几个结论。

1)1#和2#两种水样矿化度均过高,pH 接近中性。其中1#水样钙离子和硫酸盐含量较高,其他结垢性离子含量较少;2#水样几乎不含结垢性阴离子,但是结垢性阳离子Ca2+及Sr2+含量较高。

2)长庆油田某作业区集输系统结垢主要原因为C6 和Y9 层系的采出液不配伍,现场主要结锶钡垢。温度对总结垢量影响不大,但随着1#水样比例升高,结垢量显著增大。在现场实际工况下,总结垢量较大(1200 mg/L)。

3)选择加注C 阻垢剂,加注质量浓度为90 mg/L,加注方式为稀释后连续加注,阻垢率可达86.1%,比原方案阻垢率提高 30%左右,最大结垢量可由1678 mg/L 降为233 mg/L,阻垢效果优秀。