整车空压机取气型式研究

2019-08-21潘效龙高迎宾

袁 帅,潘效龙,姜 辉,高迎宾

(潍柴动力股份有限公司,山东潍坊 261000)

随着环保排放的升级,国内整车开始大规模匹配气助式的尾气后处理系统。该系统的动力源为空压机生产的压缩气体,因此空压机的工作时间随之增加,排气负荷率增大,对空压机的匹配提出了更高的要求。此外,空压机选型计算的质量对其系统功能有重要影响[1]。本文以城市客车为例,重点研究空压机的取气型式对其工作性能参数的影响。

1 整车空压机取气分类及特点

空压机系统的取气型式可分为空滤器后取气和中冷器后取气两种,目前广泛应用的为空滤器后取气[2]。

1.1 空滤器后取气空压机工作特点

空滤器后取气空压机的进气压力为气体克服空滤器阻力后的压力,其数值大小取决于空滤器内部的空气阻力和空滤器前进气管路布置。在发动机工作过程中空压机的取气对发动机的进气影响较小,但此种取气型式进气压力为负压,进气效率相对较低,空压机工作效率较低,且进气阻力过大时容易引起空压机排气随油量增大[3]。

1.2 中冷器后取气空压机工作特点

中冷器后取气的空压机进气压力为发动机进气压力,其数值大小取决于增压器和中冷器的性能参数[4]。区别于空滤器后取气时的进气负压,中冷器后取气时大大增加了空压机进气效率。但该种取气型式在发动机工作过程中空压机的取气会占据发动机的部分进气,减小发动机的进气量,严重者可能造成发动机进气不足、动力不足等问题[5]。

2 空压机取气型式对发动机性能的影响

以某柴油发动机匹配的城市客车为例,对中冷器后取气和空滤器后取气两种型式进行对比。测试车辆采用气助式尾气后处理装置[6],所用压缩气体由空压机系统提供,大大增加了整车用气量,提高了空压机的排气负荷率,更明显突出两种取气型式空压机的工作特点。下面从空压机排气负荷率、打气时间、整车经济性[7]、整车动力性[8]等方面对进行对比。

2.1 两种取气型式空压机排气负荷率对比

选取一段市区公交路段,试验城市客车选定某一路城市客车进行跟车行驶,并模拟实际公交运行路况,在两种取气型式的空压机布置下分别行驶该试验路段,对比空压机排气负荷率。

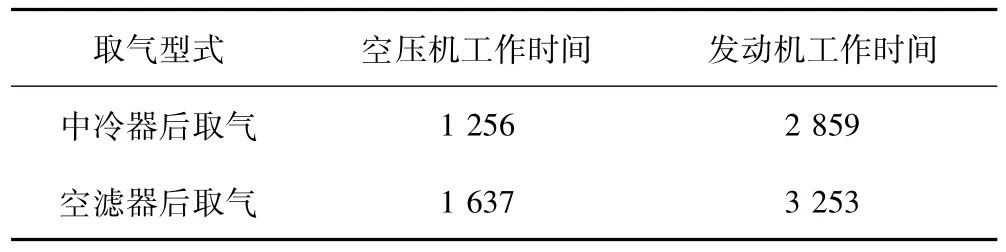

试验结果见表1,空压机工作时间÷发动机工作时间=中冷器后取气和空滤器后取气的排气负荷率,分别为43.9%和50.3%。

表1 空压机工作时间对比表 s

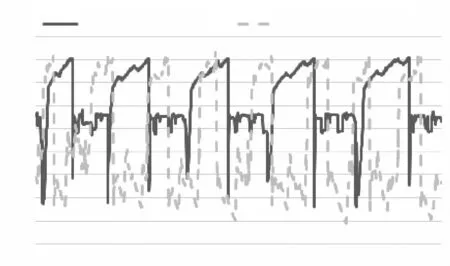

此外,两种取气型式下空压机的工作频率也有很大差异,空压机工作频率主要体现在排气背压的变化[9],空压机的排气背压变化如图1所示。

图1 两种取气型式排气背压变化曲线图

从图1中可以看出,相同时间内,排气背压值高于600 kPa视为空压机打气工作(因为两种取气型式卸荷方式不同,卸荷压力不同,高于600 kPa时两种型式均在打气工作状态[10]),因此中冷器后取气的打气次数明显高于空滤器后取气,相同工况下,中冷器后取气型式的空压机打气效率明显高于空滤器后取气空压机,且空压机的排气负荷率明显降低。

2.2 两种取气型式空压机打气时间对比

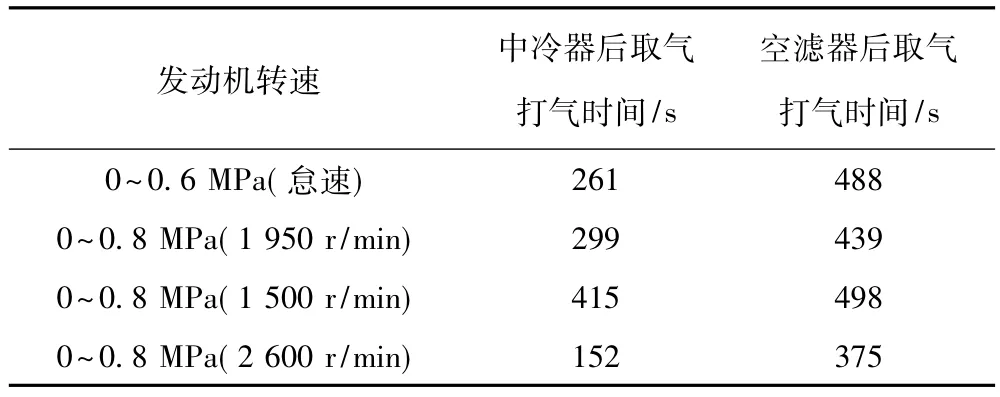

在不同发动机转速下测试不同取气型式的空压机工作打满储气罐的时间,测试前将储气罐中的压缩气体排净,记录两种结构下的打气时间[11],结果见表2。

可以看出中冷器后取气空压机的打气效率明显高于空滤器后取气,说明中冷器后取气空压机的进气效率高于空滤器后取气。

表2 两种取气型式空压机打气时间对比表

2.3 两种取气型式空压机整车经济性对比

分别在两种空压机取气型式下测试整车满载时发动机经济性,测试结果如下:中冷器后取气型式测试过程中平均油门开度为27.25%,平均油耗为6.89 L/100 km;空滤器后取气型式测试过程中平均油门开度为30.25%,平均油耗为7.76 L/100 km。

由于测试条件限制,两种测试情况下油门开度与平均油耗比例基本相同,所以空压机取气型式对整车经济性影响不大。

2.4 两种取气型式空压机整车动力性对比

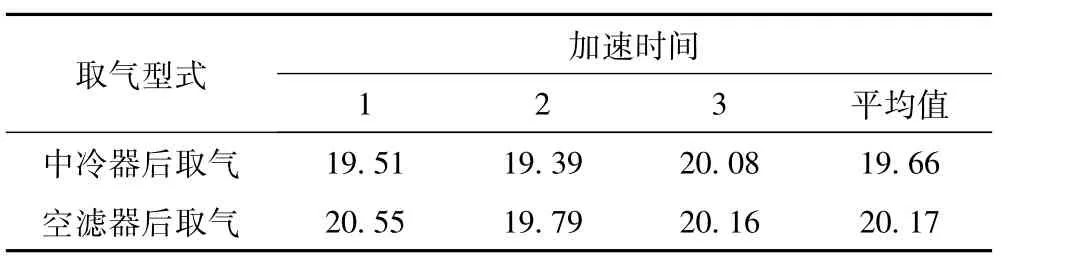

分别测试两种空压机取气型式情况下整车0~50 km/h全油门加速情况,测试结果见表3。

表3 0~50 km/h全油门加速测试结果 s

测试结果显示两种空压机取气型式的整车加速能力相近,装用中冷器后取气空压机车辆的加速能力略强。

3 结束语

以某城市客车匹配两种取气型式的空压机为例,分别进行测试对比得知,相比空滤器后取气结构,中冷器后取气空压机进气效率高,其打气效率也明显提高,空压机排气负荷率也明显降低,而两种取气型式对发动机的动力性和经济性影响不大,其中装用中冷器后取气的略好。所以关于空压机布置选型[12],在整车对压缩气体需求量大时可以采用中冷器后取气的空压机进气布置。