客车侧翻仿真与试验分析

2019-08-21纪绪北雷发荣潘亚南

纪绪北,雷发荣,潘亚南,陈 龙

(比亚迪汽车工业有限公司,广东深圳 518118)

客车已成为中短途的客运主力,然而客车“群死群伤”的事故时有发生,给人民的生命财产带来了巨大的隐患。数据统计[1-2],侧翻发生的事故率和死伤人数比例是最高的。欧洲和中国相继出台了客车侧翻法规 ECE R66[3]和 GB 17578—2013[4],对客车侧翻性能提出了明确的要求。为了提高客车设计水平,计算机仿真技术在侧翻分析中得到广泛应用[5-10],由于仿真模型中关键参数的设置对仿真的结果影响较大,所以仿真的精度和一致性应与侧翻试验对标。

1 侧翻有限元模型前处理

1.1 侧翻模型的建立

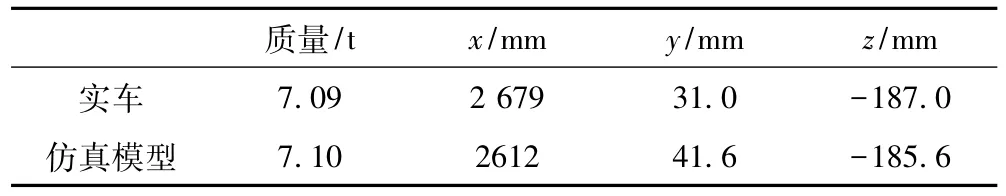

根据某款客车的UG数模,应用HyperMesh软件进行前处理,将模型离散成二维和三维单元网格。根据GB 17578—2013中网格质量要求对网格进行质量检查,符合要求后赋予相应的材料属性和参数。仿真模型与实车的质量、质心数据见表1。

表1 质量和质心位置(x,y,z)对比

侧翻试验是将整车置于800 mm高的翻转平台上,车轮侧面用阻挡块挡住,平台绕转轴缓慢抬升至车辆临界失稳状态,在重力作用下,整车翻转到水平的水泥地面上。此款车型侧翻临界的转动角速度为2.07 rad/s。

1.2 参数设置

在侧翻过程中由于结构变形比较严重,结构件之间会出现接触,因此在仿真模型中设置整车骨架结构单元之间的自接触,主要参数:静摩擦系数为0.35,动摩擦系数为0.2。整车与刚性地面之间的接触是本文的研究重点,其取值对仿真的结构影响较大。在仿真模型中,取值分别为0.2、0.4、0.6、0.8和摩擦绑定(tie)。骨架的失效形式和取值对骨架的断裂仿真影响较大,在仿真模型中,采用两种失效形式:等效应变失效值取0.12,等效拉伸塑性应变失效值取0.04、0.05、0.06。

2 仿真分析

2.1 仿真结果的有效性验证

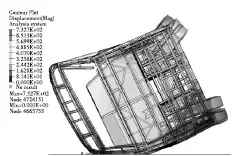

将建立的整车骨架有限元模型提交到LS_DYNA进行计算,根据计算资源,设置积分步长,计算总时长为0.3 s。图1为整车侧翻变形最大时刻的示意图。从整个计算过程的内能、动能、沙漏能等随时间变化曲线中可知:滑移能为 1 083.2 J,沙漏能为588.6 J,都在初始动能51 489.1 J的5%之内;Massing Scaling质量增加了0.234 t,不超过总质量7.09 t的5%;整车的撞击能Ec=M×g×Δh=4 813.13 J小于分析的初始最大动能Ek=51 489.1 J,上部结构的吸收能量Ea=3 895.7 J大于上部结构需要吸收的总能量ET=0.75Ec=3 609.75 J,满足仿真分析要求。

图1 侧翻仿真整车变形最大时刻

2.2 生存空间测量

在侧翻试验中,为了检测车身立柱是否侵入生存空间,通常在车架上固定变形规,位置与车身立柱位置对应。在变形规上安装针头,测量试验前后针头伸出的长度,得到车身立柱在侧翻过程中与生存空间的最小距离。在仿真分析中同样测量仿真过程中生存空间的测点与立柱之间的最小间距。

2.3 材料失效断裂

在侧翻试验与仿真分析中,因碰撞冲击力的作用,车身结构材料发生大变形,在受力集中位置容易出现塑性铰,从而发生折弯或断裂。分析仿真断裂的位置与试验断裂位置的一致性。

3 数据分析

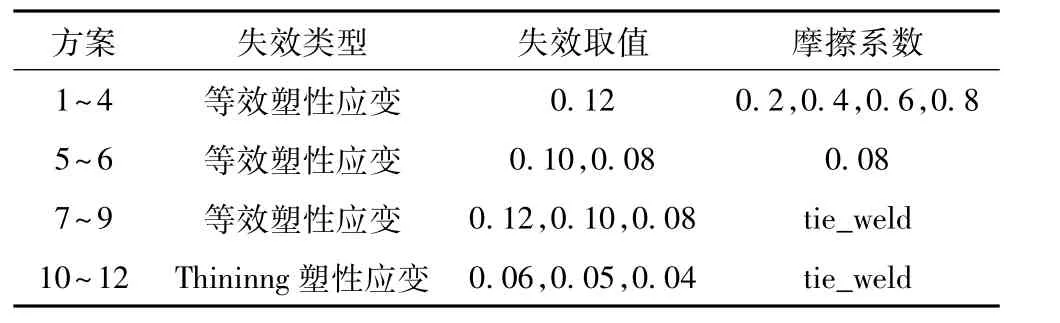

本文以材料的两种失效形式、多组失效系数和多组摩擦系数进行侧翻仿真分析,测量生存空间与车身立柱之间的距离,以及统计车身骨架断裂的位置,并与试验结果对标。

本文方案参数取值见表2。其中等效塑性应变是材料在整个变形过程中塑性应变的积累结果,取值范围一般为0.08~0.12。Thining塑性应变是塑性应变的一种细化,是金属材料拉伸变薄达到一定程度后失效,其取值0.04~0.06。摩擦系数是侧翻客车车身与刚性地面的摩擦关系,其取值范围一般在0~1之间,或者tie_weld绑定,tie_weld是将地面与车身接触摩擦力设置无穷大,阻止车身与地面的滑动摩擦。

表2 仿真方案参数设置

3.1 生存空间距离分析

在试验过程中,由于其他因素的干扰,变形规上的针头变形折弯等,部分测点位置的针头数据不可用。现以12种方案中的方案6、7、11数据为例进行统计、分析。

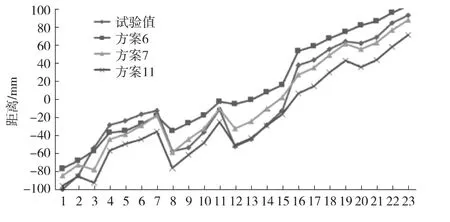

在侧翻试验中剔除异常数据,共获得了23个可用的试验数据,与对应的仿真数据对标进行处理分析。将试验中得到的数据位置测点从分析点1到分析点6,再从变形规1到变形规6的位置,分别命名为分析点1至分析点23。生存空间与车身立柱的最小距离如图2所示。

图2 生存空间与立柱间的距离

从图2中可以看出侧翻试验值与3种仿真方案中的数据变化趋势有较好的一致性,如分析点1~13的距离都小于0,说明生存空间已与车身立柱发生干涉,仿真与试验结果接近。分析点14~23大于0,仿真方案中测点16~23大于0,生存空间与车身立柱之间有安全距离,但是仿真与试验之间存在一定的偏差。

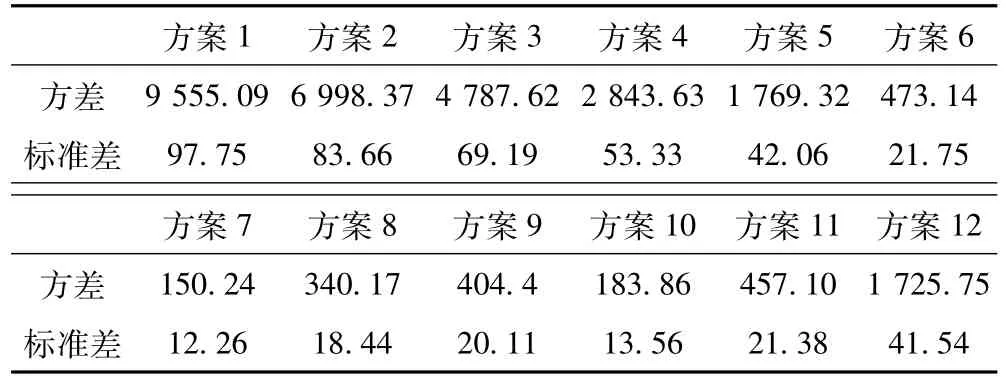

对上述的12种仿真方案进行数据分析,将试验数据减去仿真分析中的23个测点的数据,得到差值,以“0”为目标值,进行方差和标准差计算,分析仿真值与试验值的偏离程度。结果见表3。

表3 生存空间距离数据处理结果

从3表可知:1)从方案1到方案4可以看出,在失效形式和取值相同的情况下,摩擦系数越大,生存空间与立柱最小距离的仿真值与试验值越接近;2)从方案4到方案6可以看出,在失效形式和摩擦系数相同的情况下,失效取值越小,生存空间与立柱最小距离的仿真值与试验值越接近;3)从方案6到方案8可以看出,在摩擦绑定(tie),失效为等效塑性应变时,失效取值对结果的影响不大,生存空间与立柱最小距离的仿真值与试验值较接近;4)从方案10到方案12可以看出,在Thining失效,摩擦绑定(tie)时,失效取值越大,生存空间与立柱最小距离的仿真值与试验值越接近。

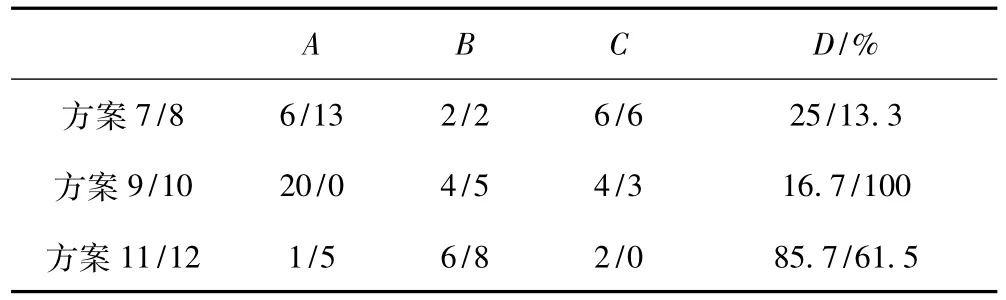

3.2 断裂失效分析

将仿真结果进行断裂失效位置统计分析,并与试验结果进行对比分析研究。方案7至方案12仿真结果中骨架断裂位置数量情况统计结果见表4,其中A代表仿真断裂试验未断裂位置数量,B代表仿真与试验断裂情况一致位置数量,C代表仿真未断裂试验断裂位置数量,D代表仿真准确度,计算公式如下:

表4 断裂失效数据分析

从表4可知,方案7、8和9仿真与试验断裂情况一致性较差;仿真中断裂位置与方案10和11相比较多;方案10和11仿真断裂情况与试验较为接近。

4 结束语

综合考虑生存空间与车身立柱距离和车身断裂情况,在客车侧翻仿真分析中,车身材料失效设置为Thininng塑性应变,大小设置为0.06,车身与地面的摩擦设置为tie_weld即可获得与试验较为接近的结果。采用此参数的客车侧翻仿真分析有利于准确、快速地改进整车设计,节约时间和成本,提高客车侧翻认证通过的可能性。