一种薄膜体声波谐振器的设计与验证

2019-08-20申洪霞

申洪霞,欧 文

(1.中国科学院大学 微电子学院,北京 101400;2.中国科学院 微电子研究所,北京 100020;3.华进半导体封装先导技术研发中心有限公司,江苏 无锡 214000)

传统的滤波器一般由两个或多个谐振器构成。为了减小滤波器尺寸,谐振器逐步向小型化、集成化方向发展[1]。近年来,薄膜体声波谐振器(Film Bulk Acoustic Resonator,FBAR)由于其工作频率高,体积小,品质因数高,与CMOS工艺兼容等优点,而被认为是未来单片微波集成电路(Monolithic Microwave Integrated Circuit,MMIC)和超微量检测等领域的解决方案[2],是未来5G通信领域最具发展前景的器件之一。

薄膜体声波谐振器的主要结构是顶电极-压电层-底电极的三明治结构[3]。目前应用于薄膜体声波谐振器压电层的材料主要是氮化铝(Aluminum Nitride,AlN)和氧化锌(Zinc Oxide,ZnO)[4-5],电极层则会选择具有高声阻特性的金属材料,比如钼(Mo)和金(Au)等[6-7]。由于金属AlN和Mo的晶格匹配度最好,而被认为是应用于具有高C轴特性的薄膜体声波谐振器中的最佳组合。为了进一步提高AlN的C轴晶向特性,文献[8]在淀积底电极金属之前,预淀积一层AlN作为诱导层,引导上层AlN压电薄膜的C轴晶向生长。

目前研究薄膜体声波谐振器的模型主要有MBVD(Modified Butter-Worth-Vandyke)模型和梅森模型[9]。薄膜体声波谐振器的薄膜厚度对其性能的影响至关重要,而这两种模型无法准确模拟薄膜体声波谐振器的薄膜厚度与设计需求之间的关系,需要在输入参数与输出阻抗特性之间多次进行迭代与修正。除了三明治结构之外,薄膜体声波谐振器的制备与实现也需要其他的结构层做辅助[7,10],比如上述的诱导层,这将导致薄膜体声波谐振器薄膜厚度的设计更加复杂与繁琐。

基于此,文中将以有效机电耦合系数最优为设计目标,确定设计的并联谐振频率,并计算初始三明治结构的薄膜厚度;在初始结构上增加一定厚度的诱导层,并确定其引起的谐振频率偏移量;用此频偏值对并联谐振频率进行补偿;按补偿后的并联谐振频率重新计算电极层与压电层的厚度。最后,采用COMSOL多物理场仿真软件进行仿真验证与分析,从而简化薄膜体声波谐振器的设计过程,仅一次补偿就可以满足设计要求。

1 设计原理

1.1 初始薄膜体声波谐振器的薄膜厚度

理想薄膜体声波谐振器结构是顶电极-压电层-底电极的三明治结构,如图1所示。理想情况下,电极层的厚度为零,薄膜体声波谐振器会在上下电极之间产生驻波振荡,其声波传播如图1中的曲线所示,一个实线椭圆代表体声波的半波长。薄膜体声波谐振器的谐振特性依赖于结构的薄膜厚度,理想薄膜体声波谐振器的总厚度恰好是体声波的半波长或半波长的奇数倍[7,9],与压电层厚度2d1和电极层厚度t的关系可表示为

(1)

其中,νa是压电层材料中体声波的传播声速。

图1 理想薄膜体声波谐振器三明治结构中的声波传播示意图

图2 薄膜体声波谐振器结构中t-d1关系曲线

实际应用中,压电层与电极层的媒质材料不同,其传播声速也不同,要使薄膜体声波谐振器三明治结构的厚度满足纵向声波的半波长,电极层厚度t与压电层厚度2d1的关系可表示为

(2)

其中,ke与kp分别是电极层与压电层的声波传播常数,Ze与Zp分别是电极层与压电层的声学特征阻抗,式(2)仅用于薄膜体声波谐振器三明治结构中[7]。选取压电层为AlN,电极层为Mo,其t-d1关系曲线如图2所示。

(3)

其中,e为压电材料的压力应电常数,εS为压电材料的夹持介电常数,cE为压电材料的弹性劲度常数,t是电极层的实际厚度,t′是电极层材料等效于压电层材料的等效厚度。式(3)也仅限于三明治结构中应用。

相同频率下不同材料的声波波长也不相等。经过等效变换之后,电极的等效厚度与压电层厚度的比值与实际厚度比值的关系可表示为

(4)

其中,t′=tλp/λe,λp是压电层材料的体声波波长,λe是电极层材料的体声波波长。

选取电极材料与压电材料的声速比λe/λp分别为0.5、1.0和2.0时,有效机电耦合系数的基频曲线(n=0)如图3所示。

图3 不同声速比的有效机电耦合系数归一化曲线(n=0)

图4 理想压电层与电极层厚度的最优范围

在已公布的5G通信频段中选取3.50~3.60 GHz,使用MATLAB输入式(3)和式(4),计算有效机电耦合系数最大值,在图3中选取相应的t/(t+d1),结合图2所示的t-d1关系曲线,确定其对应的各薄膜厚度。以压电材料为AlN为例,选取电极材料Mo和Au作对比,将AlN和Mo、Au的特征声速[12]代入式(3)和式(4),设置t/(t+d1)的取值精度为0.000 1,AlN的有效机电耦合系数最大值为5.907%,其对应的t/(t+d1)取值为(0.156 0,0.163 8),结合图2所示的t-d1关系曲线,可以获取一个薄膜厚度的取值范围,如图4所示。在此取值范围内选取其边界值,得到如表1所示的各层薄膜厚度。

表1 频段为3.50~3.60 GHz的薄膜体声波谐振器各薄膜厚度

1.2 诱导层的厚度与频率补偿

在表1中随机选取0.163 8这一组数据作为初始薄膜体声波谐振器,增加0~500 nm厚度的诱导层结构,其阻抗特性曲线分别如图5所示,AlN诱导层的厚度达到200 nm及以上时,阻抗特性会出现比较强烈的二次谐振,且随着诱导层厚度的增加,二次谐振逐渐增强,并联谐振频率的频率也逐渐降低。

图5 AlN诱导层厚度对FBAR谐振频率的影响

图6 AlN诱导层厚度与谐振频率偏移量关系图

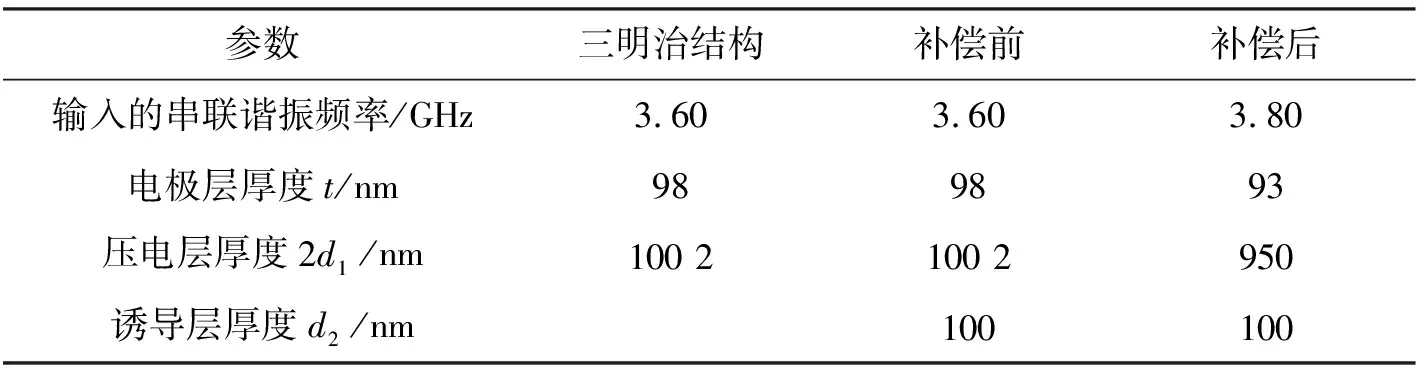

进一步在200 nm以内细化诱导层厚度d2,以有诱导层的薄膜体声波谐振器与初始三明治结构的并联谐振频率的差值作为频率偏移量,如图6所示。以100 nm的AlN诱导层为例,其频率偏移量为0.20 GHz。用此频偏值对并联谐振频率进行补偿,重新计算薄膜体声波谐振器的电极层与压电层的厚度,其厚度计算结果如表2所示。

表2 电极材料为Mo时频率偏移量补偿后的薄膜厚度

2 结果验证

2.1 仿真模型建立

使用多物理场建模软件COMSOL建立无诱导层和有诱导层的薄膜体声波谐振器有限元结构,如图7所示,图中压电层和底电极层的横向长度为130 μm,顶电极层的横向长度为110 μm,纵向长度按薄膜体声波谐振器薄膜厚度设置。设置各向异性损耗因子为0.001、介质损耗因子为0.01,扫频范围为0.1~10 GHz,精度为0.01 GHz。模型中设置结构两侧固定,中间及上下表面设置为自由界面。采用映射网格划分方法,将模型进行网格划分:压电层纵向划分为3份,电极层和诱导层纵向划分各为2份,整个压电层横向划分为100份,两侧的线性弹性材料横向划分为5份。

图7 薄膜体声波谐振器的COMSOL模型的网格化模型

2.2 仿真验证

使用COMSOL仿真软件对表1中的薄膜体声波谐振器结构进行仿真,仿真结果如表3所示。在t/(t+d1)取值最小时,Mo和Au的并联谐振频率都满足设计需求,而取值最大时,并联谐振频率高出设计需求0.02GHz,误差仅0.7%。仿真结果很好地验证了薄膜厚度的设计方法的有效性。

表3 并联谐振频率为3.60 GHz的三明治结构的对比结果

图8 有无诱导层的薄膜体声波谐振器结构的谐振频率与频率质量因子

将表2中的3个结构进行仿真,可以得到补偿前的薄膜体声波谐振器串联谐振频率和并联谐振频率分别为3.30 GHz和3.42 GHz。将0.20 GHz补偿到并联谐振频率后,得到补偿后的薄膜体声波谐振器串联谐振频率和并联谐振频率分别为3.48 GHz和3.60 GHz,其对比结果如图8所示。补偿后的薄膜体声波谐振器参数很好地满足了初始设计需求。

进一步仿真AlN的三明治结构与补偿后的结构,其形变分布与能量密度时间均值分布的仿真结果如图9所示。从图9(a)和图9(b)中可见,无诱导层结构与有诱导层结构在其串联谐振频率处承受的最大应变分别为0.733 nm与1.04 nm;从图9(c)和图9(d)中可见,两种结构的能量密度时间均值分布,无诱导层结构在其串联谐振频率处的能量密度时间均值最大值比有诱导层结构提高了140%。综上所述,增加诱导层结构可以有效改善压电层的C轴晶向特性,减少能量损耗。

图9 三明治结构与补偿后的诱导层结构的薄膜体声波谐振器形变与电势分布图

3 结束语

文中提出了一种薄膜体声波谐振器薄膜厚度设计方法,并研究了诱导层的谐振频率偏移的影响,诱导层的频偏值补偿了谐振频率的设计值。文中设计方法得到了有效机电耦合系数最大时的电极层与压电层比值,以及一定诱导层厚度的频率偏移量,并对设计并联谐振频率进行补偿,重新计算薄膜厚度。薄膜体声波谐振器的仿真结果也很好地验证了该薄膜设计方法,可以有效快速地补偿设计频率,减少薄膜体声波谐振器的设计周期。增加的诱导层结构也很好地改善了压电层C轴特性,减少了能量损耗。