变压吸附与膜分离制氮方式对比

2019-08-20张晶

张晶

(天津渤化工程有限公司,天津300193)

氮气作为惰性气体的一种,用于易燃、易爆、易腐蚀、易氧化物料的保护、输送、密封等,以保障安全生产。一般采用空气分离法制氮。

目前常用的空气分离制氮方式有三种:低温分离法、变压吸附法和膜分离法。其中低温分离法是先将空气压缩、冷却,并使空气液化,利用氧、氮组分沸点的不同(大气压下氧沸点为90K,氮沸点为77K),在精馏塔的塔板上使气、液接触,进行质、热交换,高沸点的氧组分不断从蒸气中凝结成液体,低沸点的氮组分不断转入蒸气中,使上升的蒸气中含氮量不断提高,从而下流液体中含氧量越来越高,达到氧、氮分离的目的。此法主要适用于生产量大、氮气纯度高(99.9995%)的工况,主要用于用石化企业。该法流程复杂、操作弹性小、安装周期长、一次性投资多。对于石油、天然气工程,氮气主要用于装置置换、吹扫,氮气用量和纯度要求不高,低温分离法从经济性和可操作性考虑不适用。下面主要介绍变压吸附法和膜分离吸附法[1,2]。

1 变压吸附法(PSA 法)

1.1 工作原理[3]

变压吸附法是利用吸附剂对不同气体的吸附特性,使气体净化。变压吸附的操作循环是在两个不同的压力条件下进行,高压下吸附,低压下解吸,中间没有温度变化,因此过程不需要热量。此法具有流程简单、操作方便、无环境污染、投资低、消耗低等特点。

1.2 常用的吸附剂[4]

1.2.1 活性氧化铝

活性氧化铝是由 γ-Al2O3或它与 χ—、η—Al2O3的混合物组成,在600℃以下脱水制成。作为吸附剂的活性氧化铝,具有吸水能力较强,表面积一般在300m2/g 左右,它的机械强度和热稳定性也较好。

1.2.2 硅胶

硅胶是无色、微黄色玻璃状多孔结构的固体,它具有很大的表面积约500m2/g 左右,亲水性强,是一种很好的吸附剂。根据硅胶的内孔径大小,可分为粗孔和细孔两种。粗孔硅胶的吸附性能较差,适用于流速较快的工况。细孔硅胶则在流速慢的工况下具有良好的吸附性。

1.2.3 分子筛

分子筛是由粉末状多水合硅铝酸晶体,加入粘合剂后塑合而成。它具有很强的吸附能力,能把比孔径小的物质吸收到孔内,而不能吸附大于孔径的分子,从而把大小不同的分子分离开来,起到筛分分子的作用。分子筛可根据气体分子的极性、不饱和度和极化率进行选择性吸附。

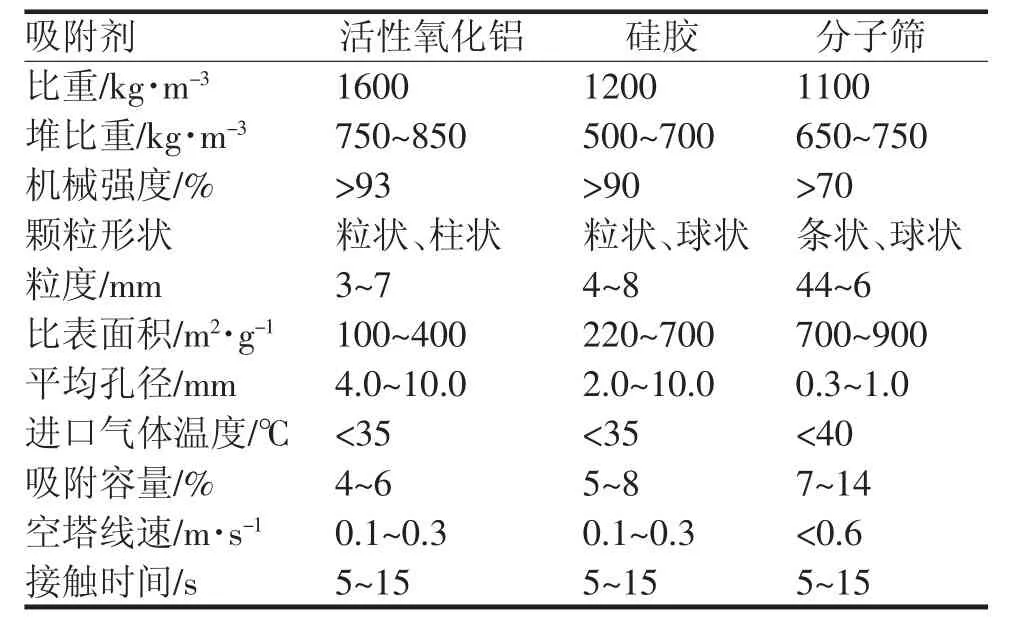

目前常用固体吸附剂物性见表1。

表1 常见固体吸附剂物性

目前,常用变压吸附制氮装置是以压缩空气为原料,碳分子筛为吸附剂,利用氧和氮在碳分子筛上的吸附容量、吸附速率、吸附力等方面的差异及分子筛对氧和氮随压力不同具有不同的吸附容量的特性来实现氧、氮分离。首先,空气中的氧被碳分子筛优先吸附,从而在气相中富集氮气。为连续获得氮气,需两个吸附塔交替工作。

1.3 工作流程[5]

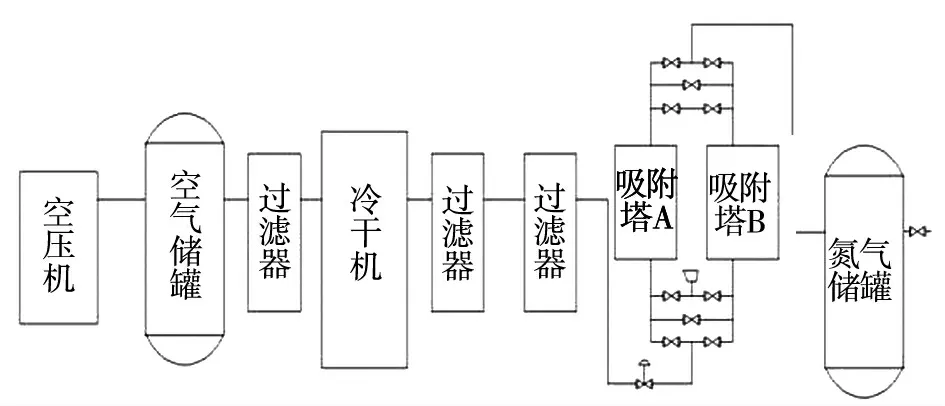

1.3.1 吸附

净化后一定压力下的压缩空气进入A 吸附塔底,经过分子筛向塔顶流动时,氧、水、二氧化碳均被吸附,产品氮气从塔顶流出。

1.3.2 均压

短时间后(约2min),A 塔内的分子筛饱和,这时A 塔停止吸附,并通过旁路对B 塔进行短暂的均压过程,从而迅速提高B 塔内的压力,达到提高B 塔制氮效率的目的。

1.3.3 解吸

均压完成后,A 塔通过底部的消音器向外排气,压力降至常压从而脱除吸附的氧、水、二氧化碳等实现分子筛的再生。

1.3.4 吹扫

为使分子筛再生完全,用合格的氮气对A 塔进行逆向吹扫,使解吸更充分。

工艺流程见图1。

图1 变压吸附制氮装置工艺流程

2 膜分离法[6]

2.1 工作原理

膜分离技术是基于薄膜对气体组分具有选择性渗透和扩散的特性,以达到气体分离和纯化的目的。气体中各种组分透过膜的速度不同,每种组分透过膜的速度与该气体的性质、膜的特性和膜两面的分压差有关。透过膜的气体组分不可能达到100%的纯度。

2.2 分离膜的材料与结构

气体分离膜通常可分为多孔材质和非多孔材质,它们无机物(多孔玻璃、陶瓷、金属、电子导电性固体和钯合金等)或有机高分子(微孔聚乙烯、多孔醋酸纤维、均质醋酸纤维、聚硅氧烷橡胶和聚碳酸脂)组成。

2.3 工作流程

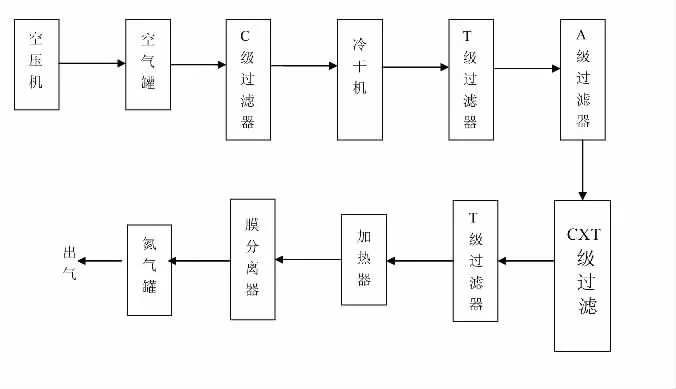

净化后的压缩空气经过缓冲罐,联合过滤器后由膜组一端进入,气体分子在压力作用下首先在膜的高压侧接触。混合气体在膜的高压侧表面以不同的溶解度溶于膜内,然后在膜两侧压力差的推动下,混合气体的分子以不同的速度向膜的低压侧扩散。经过溶解和扩散两个过程的选择,最终混合气体被分离成各个组分。例如:空气、氧气的透过速度大于氮气,经过膜分离之后,高压侧留下的气体富氮,而透过去的气体富氧[7]。

膜分离法流程示意图见图2。

图2 膜分离制氮装置流程示意图

3 工艺技术比较

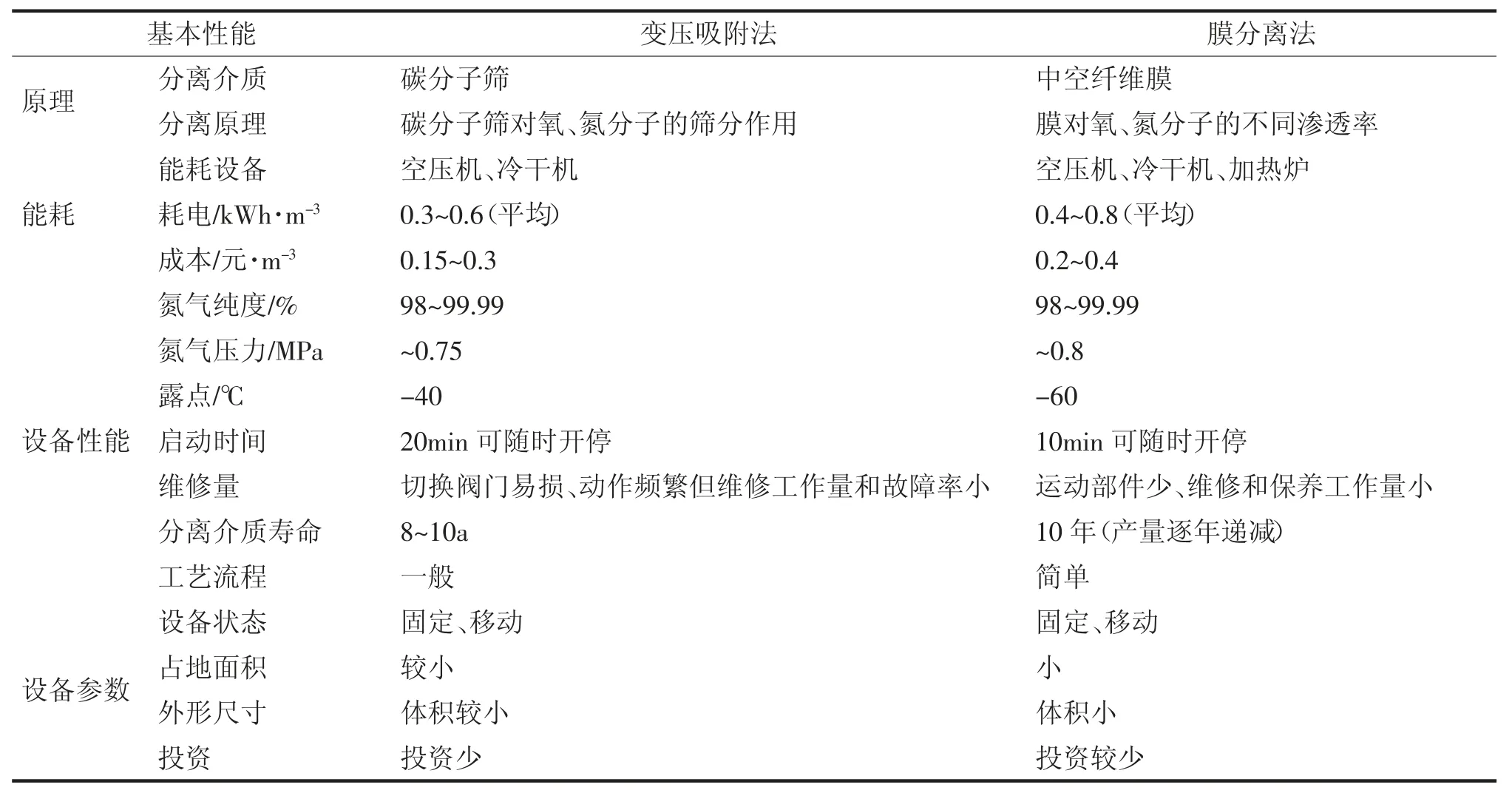

表2 是变压吸附和膜分离法制氮的主要参数对比。

4 结论

综上所述,变压吸附和膜分离两种制氮方式在灵活、少量、多变的用氮场合中,各有自己的优、缺点。我们可以根据工程的实际情况,选择合适的制氮装置,满足不同工况的需求。

表2 变压吸附法和膜分离法的参数对比