国内外高速列车车轴技术综述及展望

2019-08-20杜松林汪开忠胡芳忠

杜松林,汪开忠,胡芳忠

(马鞍山钢铁股份有限公司,安徽 马鞍山 243000)

1 前 言

运营速度为200 km/h以上的轮轨系统即为高速铁路。自1964年日本首次开行高速列车以来,经过了50余年的发展,形成了以日本新干线、欧洲TGV(法国)和ICE(德国)、中国和谐号和复兴号为代表的高速列车技术,日本、欧洲、中国高速列车的最高运营速度分别为300,320和350 km/h[1, 2]。

相对于高速列车技术,高速列车车轴技术目前也分为日本、欧洲和中国三大流派。同时,日本、欧洲和中国都正在积极开发400 km/h以上高速列车技术[3, 4]。因此很有必要对目前国内外高速列车车轴技术进行对比分析,在此基础上展望了新一代高速列车车轴技术。

2 高速列车车轴主要失效形式

车轴属于超大型阶梯状轴对称类零件,其最大直径将超过200 mm,长度可达2200 mm,它与车轮通过过盈联接组成轮对,承受机车车辆的全部重量,是铁道车辆三大关键零部件之一[5, 6]。

车轴在运动中的受载状态比较复杂,不仅承受弹簧上垂向力、制动力和车轮的反作用力,而且承受来自线路的冲击载荷和通过曲线时横向作用于轮缘的导向力;此外,由于同一轮对两个车轮的滚动圆半径不同,或曲线上轨道长度不同,均会引起附加的扭转力矩。因此,在车轴的各配合部位,有着大小不一的轴向力、径向力、剪切力、弯矩和扭矩等载荷的单独作用或共同作用[7, 8]。

在实际应用中,车轴常以热切、冷切、裂纹、尺寸超限、锈蚀、碰伤、端部螺纹损坏和焊接烧伤等形式失效。高速列车空心车轴失效可能发生的部位主要在轮座嵌镶部、卸合槽和轴身中部。据统计,在这些失效形式中,疲劳裂纹占在役车轴失效总数的90%以上。导致疲劳裂纹的原因有:材质(钢的纯净度、组织均匀性和性能等)不良、表面加工不良、腐蚀、微动摩擦损伤和轴身表面外来损伤等[9, 10]。常见的车轴损伤形式和裂纹出现位置及发生率如图1所示。

图1 车轴主要损伤形式(a),裂纹出现位置及发生率(b)Fig.1 The main damage forms (a) and crack occurrence positions and proportion (b) of axle

高速列车车轴要保证在服役环境下,具有足够的安全性、可靠性和长的使用寿命,这就对车轴材料提出了更高的技术要求。车轴既要轻量化,又要保证有足够的疲劳强度,以确保在整个服役期间不因疲劳裂纹扩展而损坏,甚至切轴,所以提高车轴疲劳强度一直是各国高速车辆的研究热点。

因此,对车轴用钢而言,主要是保证其良好的强度、韧性及疲劳性能(特别是旋转弯曲疲劳强度)。为了防止其轴颈部位的迅速磨损,还应具备一定的表面硬度。车轴的强度、韧性及疲劳等性能要求可以通过车轴钢材成分优化和热处理工艺控制两方面来保证;与此同时,对钢材的冶金质量、淬透性等还需提出附加要求。

3 国内外高速列车车轴技术对比分析

世界各铁路发达国家都非常重视高速列车车轴(以下简称“高速车轴”)的研究工作,分别从材料、设计、生产和运行维护等方面不断改善。由于各国的国情和技术观点不同,选用的车轴材料也不相同,主要选材范围为优质碳素结构钢和合金结构钢,目前主要牌号有欧洲的EA1N、EA4T、34CrNiMo6和30NiCrMoV12等,日本的S38C等,中国的DZ1和DZ2等。本文重点从生产工艺流程、成分-组织-性能和车轴结构设计等方面进行对比分析。

3.1 国内外高速车轴生产工艺流程

目前,国内外高速车轴多采用“轧制+锻造+热处理”的工艺进行生产,但欧洲、日本和中国的车轴生产工艺流程又不尽相同,具体如下。

中国和欧洲的合金钢高速车轴加工工艺流程是[11]:电炉或转炉冶炼→炉外精炼→连铸或模铸→连铸坯或模铸锭→车轴坯轧制→车轴坯加热→车轴锻造→车轴→(正火+)调质热处理→车轴端面加工→车轴超声波探伤→车轴外圆加工→车轴径向超声波探伤→内孔加工→内孔超声波探伤→车轴端面精加工→车轴外圆精车加工→滚压→磨削→车轴磁粉探伤→尺寸及外观检查→包装。

日本碳素钢高速车轴生产工艺流程为[12, 13]:电炉或转炉冶炼→炉外精炼→连铸或模铸→连铸坯或模铸锭→车轴坯轧制→车轴坯加热→车轴锻造→调质热处理→车轴端面加工→内孔加工→超声波探伤→车轴外圆半精车加工→车轴表面高频感应淬火+低温回火→车轴外圆磨削→磁粉探伤→尺寸及外观检查→包装。本文重点对浇铸工艺和热处理工艺进行对比。

3.1.1 浇铸工艺对比分析

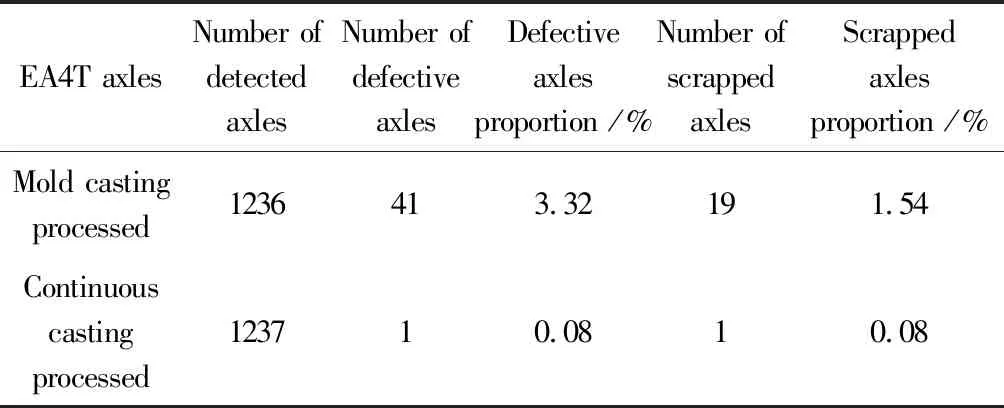

从浇铸方式来说,欧洲主要采用模铸工艺,日本主要采用连铸工艺,中国既有模铸工艺,也有连铸工艺[14]。通过生产和检测数据积累,将采用不同工艺生产的车轴检测结果列于表1。通过统计数据可看出,采用模铸工艺生产的车轴探伤报警率比连铸工艺高。

3.1.2 车轴热处理工艺对比分析

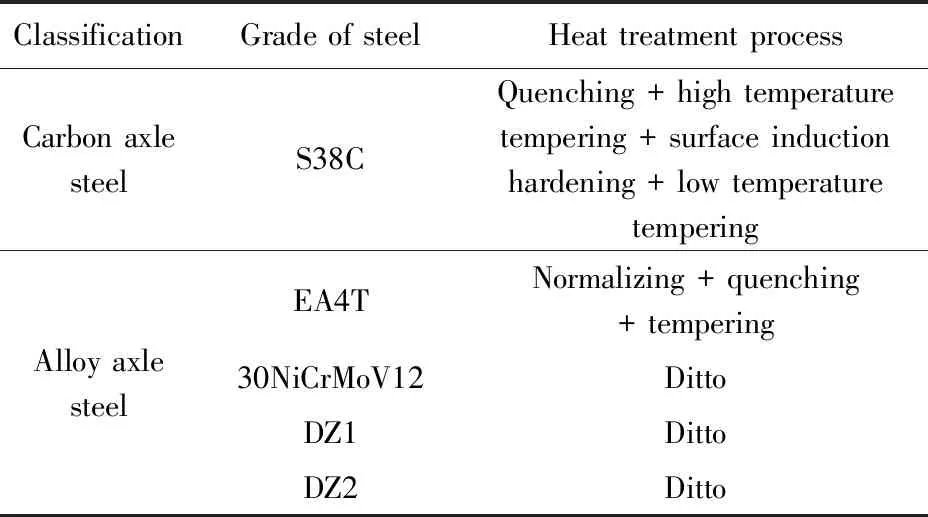

典型高速车轴钢热处理工艺见表2[15-17]。日本、中国和欧洲高速列车车轴采用钢种不同,其热处理工艺差别较大。日本高速车轴采用普通碳素结构钢(S38C),并进行表面中频淬火热处理,相比欧洲采用合金结构钢并进行调质处理,日本高速车轴原材料成本低,热处理工艺复杂,参数控制精度要求高。日本高速车轴的危险部位为轮座,为了增加轮座部位的疲劳强度,日本采用了表面感应淬火硬化措施(如图2所示),以进一步提高该部位的疲劳强度[15]。

表1 采用模铸与连铸工艺生产的车轴质量比较

表2 典型车轴钢热处理工艺[15-17]

中国和欧洲的高速车轴材料一般采用合金钢(如EA4T、30NiCrMoV12等),通过采用热处理(正火+淬火+回火)及抛丸强化处理方法,使车轴表面形成残余压应力(磨削加工也能提高车轴表面压应力)[16-18]。同时,也可通过对轮座表面喷涂涂层来提高轮座的抗磨损能力,延长车轴使用寿命。因此,中国与欧洲高速车轴原材料成本较高,热处理工艺相对比较简单。

图2 日本新干线列车车轴的表面感应淬火硬化工艺示意图[15]Fig.2 Schematic diagram of induction hardening on the surface of axles of Shinkansen[15]

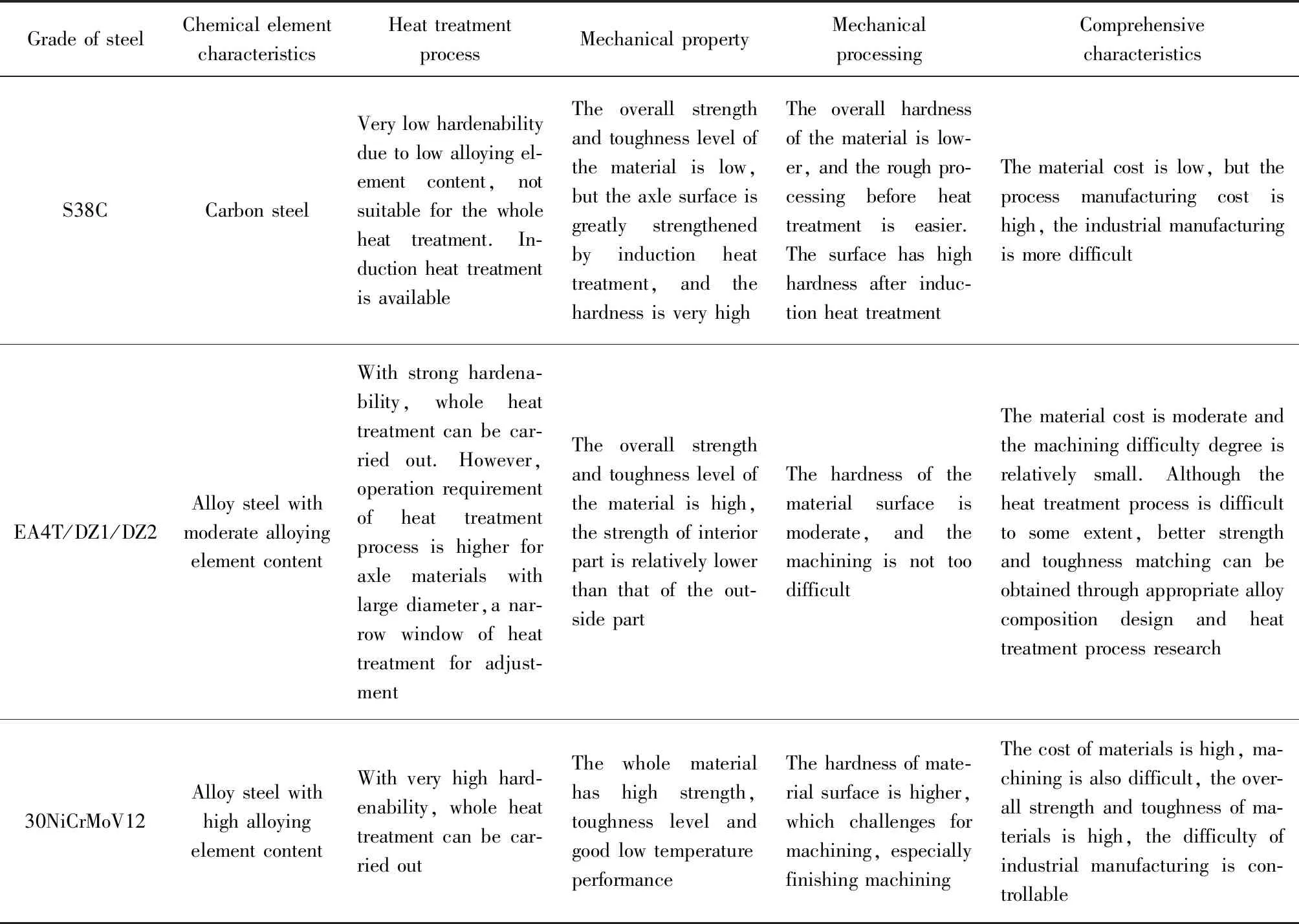

3.2 材料的化学成分-组织-性能对比分析

目前,国内外高速车轴用钢大致可分为3类:优质碳素结构钢、合金结构钢和高Ni合金结构钢。国内外典型高速车轴用钢化学成分、组织和性能如表3和表4所示[19-27]。

3.2.1 优质碳素结构钢

碳素结构钢以日本的S38C为代表,成分如表3所示[19, 20]。

日本新干线上使用的两种典型车轴为:0系实心轴和500系空心轴。其中0系实心轴的最大运行速度为210 km/h,500系空心轴的为300 km/h。为了提高轮座与轴压配合部位的疲劳强度,这两种轴均采用感应淬火处理来提高表面硬度。

日本新干线的高速列车,由于速度更高(200 km/h以上),运行条件更为苛刻,对车轴可靠性的要求更高,因此采用了JIS(日本国有铁道标准)中的S38C钢制造。

表3 不同国家车轴用钢化学成分[19, 20]

表4 不同国家高速车轴用钢热处理工艺-组织-性能对比[21-27]

Note: Microstructure of typical steel is shown in figure 3. EA4T axle is normalized at high temperature first, then tempered.

日本高速车轴在锻造成形后先进行调质处理(调质工艺为860 ℃/油淬+550~680 ℃回火),然后进行半精加工,在直径方向保留1 mm的精加工余量,接着对需硬化的部位采用3 kHz感应淬火和200 ℃的回火处理。热处理结束后,对车轴进行0.7 mm的车削和0.22 mm的半精磨以及0.08 mm的精磨,即完成整个车轴的加工成形过程。

成品车轴高频淬火部位的硬度要求为HS 55~80,每根车轴各部位的硬度允差为最高硬度的20%以内,圆周方向的硬度允差为HS 5以内。车轴表层的残余压应力为588~980 MPa,深度最好为10 mm。车轴表面的组织为马氏体,越到内部贝氏体越多,至表面下4 mm处几乎全部是细珠光体,再向内铁素体析出量逐渐增加,从距表面15 mm处到车轴中心均为基体原始组织[21]。

采用“调质+感应淬火+回火”的热处理工艺后,车轴的疲劳强度可大幅度提高。例如,直径为180 mm的车轴压装部位的疲劳强度由正火时的113提高到157 MPa,表面硬度、抗拉强度和冲击韧性等其他性能也有明显提高。

3.2.2 合金结构钢

欧洲高速车轴材料大多采用EA4T中碳合金结构钢,通过采用热处理(正火+淬火+回火)强化处理方法来提高车轴的强韧性指标[22],热处理工艺简单,但材料成本要高于碳素钢。

EA4T钢是欧洲标准(EN 13261)规定的高速铁路车轴用钢,我国与德国西门子公司和加拿大庞巴迪公司合作生产高速铁路动车(CRH3和CRH1),车轴用钢均为此钢种[23, 24]。EA4T钢的显微组织由贝氏体或退火马氏体构成,根据ISO643标准,其晶粒度应为5级或者更细。

国外文献绝大部分集中在对钢的热处理工艺和疲劳性能的研究[25, 26]。除了标准试样,研究还对含有半椭圆裂纹和几何形状表面缺陷的试样进行了弯曲试验。结果表明,裂纹增长率与试样的几何形状和载荷状态有关;在较低的应力范围内,还与裂纹尖端塑性有关。部分试验结果被用于评估正在服役的车轴的剩余寿命。一般认为,传统疲劳极限测试并不能满足高速铁路车轴用钢的评估要求,同时对服役状态下车轴的探伤检查间隔也必须重新设计。通过对微缺口试样的疲劳极限测试,确定微裂纹的疲劳阙值,从而利用“比例效应”分析在整个轴中由非金属夹杂物引起的微裂纹的临界应力,确定轴的疲劳强度。对小规模试样的裂纹扩展试验表明:EPFM裂纹扩展模型同样适用于全尺寸车轴部件,这些实验结果可以用来确定轴的探伤检查间隔。

欧洲高速车轴材料采用EA4T合金结构钢,整体强韧性和疲劳性能优于日系,但存在淬透性不足而导致的组织不均匀、生产工艺窗口窄、回火稳定性较差及强度指标与疲劳性能指标不匹配(如按强度指标中下限控制,会出现疲劳指标不合格问题)等诸多问题。

我国高速车轴早期主要从欧洲LUCCHINI、BVV等引进,所以国产化的高速车轴主要采用的是中合金结构钢的成分设计思路。针对进口EA4T动车组车轴存在的诸多问题,采用优化Mn,Ni,Mo等合金元素及V,Ti,Nb等微合金化元素含量的技术思路,在保证组织细化及析出强化的前提下进一步提高了淬透性,从而获得了均匀的组织和良好的回火稳定性,并保证了强度与疲劳性能的合理匹配,设计出具有优异综合性能的系列动车组车轴钢DZ1和DZ2,显著地提高了连铸工艺高速车轴钢的强度、韧塑性和抗疲劳性能指标,达到了国际先进水平。目前DZ1、DZ2材质车轴已完成中国铁路总公司装车运行考核,处于小批量应用阶段。

3.2.3 高Ni合金结构钢

欧洲耐低温高速车轴材料选用30NiCrMoV12高Ni合金结构钢。30NiCrMoV12钢中含Cr 0.60%~1.00%、Ni 2.70%~3.30%、Mo 0.40%~0.60%、V 0.08%~0.13%(质量分数),该类钢种有很多优点,如淬透性好、可油淬、变形小、硬度高、屈强比高和耐腐蚀性能好等,但是成本比较高[27]。

图3 典型钢种的微观组织: (a)EA4T,(b)DZ2,(c)30NiCrMoV12Fig.3 Microstructures of typical steels: (a) EA4T,(b) DZ2,(c) 30NiCrMoV12

3.3 车轴结构设计

3.3.1 车轴结构设计

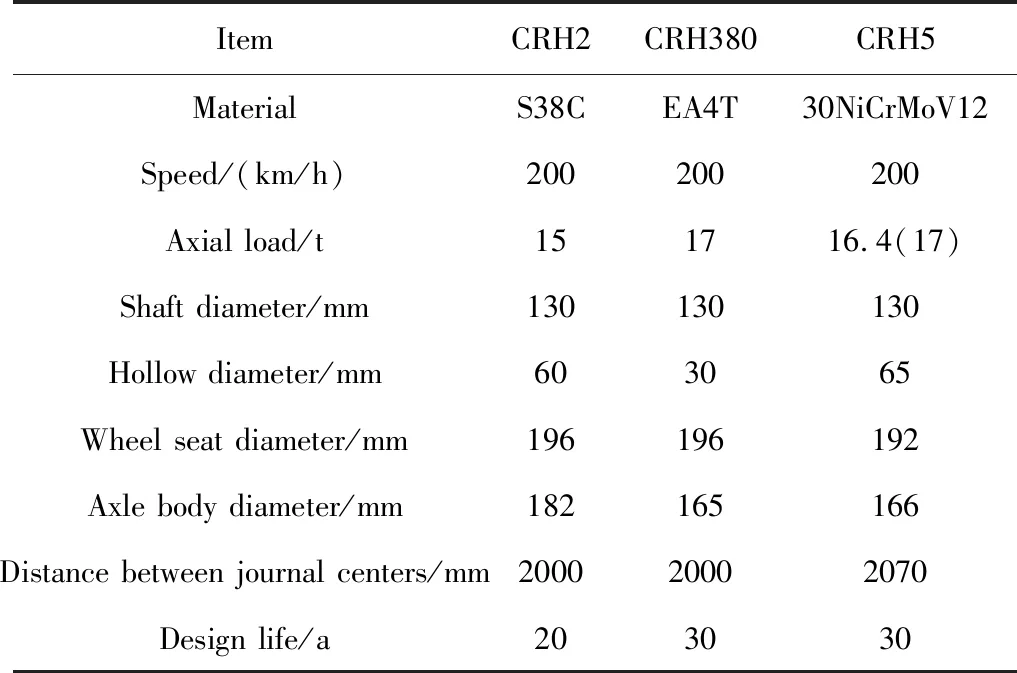

高速运转下的列车安全服役是人们关心的首要问题,在高速列车安全问题上,任何一个环节出现问题,都可能造成无法估量的严重后果[28]。为了确保车轴安全使用,高速车轴通常采用空心的结构形式,如图4所示。由于车轴主要承受横向弯曲力矩作用,截面中心部分应力很小,制成空心后,对车轴强度影响很小。同时,采用空心结构形式,一方面可以实现轻量化,更主要的是使用空心车轴可以更方便地进行高精度超声波探伤,漏探和误判几率可明显减少。所以空心车轴的使用安全性比实心车轴要高。目前我国空心车轴结构参数如表5所示,常见的空心车轴的空心直径有:Φ30 mm、Φ60 mm和Φ65 mm[29-31]。

表5 我国高速列车车轴结构参数对比[29-31]

图4 CRH2空心车轴结构图[34]Fig.4 Hollow axle structure of CRH2[34]

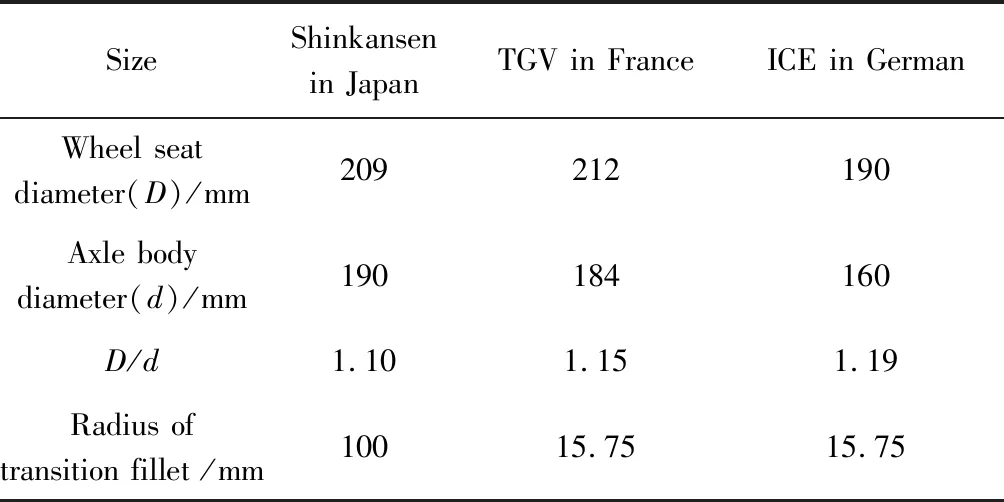

3.3.2 直径比及过渡圆弧半径设计

铁路车轴的疲劳危险部位为疲劳磨损多发生的压装部位,如轮座、从动齿轮座和制动盘座。据统计,机车车辆86%左右的车轴在轮座靠内侧处发生裂损,这是由于车轴轮座中间部分承受着最大的变曲应力,并存在擦伤、腐蚀以及由于装配引起的应力集中,致使轮座部分疲劳载荷明显加大[32, 33]。为了提高压装部位的疲劳强度,各国高速车轴在轮座、从动齿轮座及制动盘座处的直径处,均设计得比平滑部位的要大,并增设了圆弧过渡[34](如图4),圆弧的半径在各个国家均是通过疲劳试验进行优化的(如表6)。

表6 经疲劳试验优化的车轴尺寸[31]

从表6可以看出,ICE和TGV采用大直径比和小半径圆弧。这样,高的应力集中使其小半径圆弧成为疲劳裂纹的危险部位。相反,由于采用小直径比和大半径圆弧,日本高速铁路车轴的危险部位为轮座。因此,欧洲和日本对车轴轮座表面的热处理方式也就不一样。

3.4 综合比较

对日本、欧洲和中国的高速列车车轴结构、钢材、加工工艺和组织性能的综合比较分析列于表7,结果表明[35-37]:① 日本、欧洲和中国车轴用的是不同类型的钢,日本是碳素结构钢,欧洲和中国是合金结构钢;② 轴加工的热处理工艺路线不同,日本是采用“调质+表面感应淬火”处理,欧洲和中国则是对整支轴进行调质热处理;两者相比,日本车轴的热处理工艺更难控制一些;③ 由于表面热处理装备的局限,日本车轴在外形设计时对整支轴的直径变化有一定限制;④ 日本车轴的1/2处和内孔表面的显微组织和性能较差;⑤ 欧洲和中国车轴所用原材料价格比日本车轴昂贵。

4 新一代高速车轴材料发展方向的思考

从过去30年的高速车轴材料的发展历程来看,车轴材料有两种发展方向,一是提高材料的合金元素(Ni,Mo和Cr等)含量,以欧洲尤其是德国为代表,先后由EA1N、EA4T直到EA7T,强度呈逐步提高的趋势[38];二是日本为代表的在S38C碳素结构钢基础上,采用整体调质+表面热处理硬化,通过提高表面强度而不是提高整个车轴强度,因为高速车轴的疲劳失效大多数由表面开始[39]。目前,在欧洲以法国国家铁路公司为代表,不主张继续通过提高合金元素含量来提高材料强度,认为高合金结构钢存在裂纹敏感性高等缺点。

中国的高速铁路技术正在从跟跑、并跑逐步向领跑的方向发展。对于时速超过350 km的有轨高速铁路领域,目前中国的相关研究更为超前,时速400 km及以上的高速列车车轴的研发,作为国家重点研发计划项目已经于2017年立项,由上海交通大学、马鞍山钢铁股份有限公司、北京交通大学和中科院金属研究所等单位共同参与。基于材料基因组(MGI)技术,研发生产我国具有自主知识产权的时速400 km的高速车轴,这在世界上尚无先例,没有成功的经验可供借鉴。我国地域辽阔,从-60 ℃的极寒地区到温度高达45 ℃的高温高湿的南方地区,从广袤的平原到崇山峻岭到茫茫戈壁,气候和地形十分复杂。这要求我国高铁的车轴用钢除了具有通用性能外,还要有广泛的适应性。

表7 3种车轴的比较[34-37]

时速400 km等级的新一代高速车轴,从载荷上看轴重在目前最大为17 t,由于弯曲疲劳以及车体结构的要求,轴的尺寸也不可能有大幅度的减小,这意味着材料需要强度指标的大幅提升。在复杂的服役条件下,新一代高速车轴材料应该具有:① 优异的性能:包括优异的超高周疲劳性能(108循环周次,疲劳强度RfL≥350 MPa)、良好的低温冲击韧性(韧脆转变温度≤-80 ℃,应用于高寒地带)和高耐蚀性能(应用于沿海地区)。② 高度的可靠性:包括材料无缺陷、高可靠性和低裂纹敏感性。③ 生产和运行的经济性:包括材料的生产成本低、减轻车辆重量和使用过程中免或少检修。

通过DZ1和DZ2的研究及生产实践,设想新一代高速车轴的材料设计方向为:① 应用MGI技术平台,优化化学成分和热处理工艺,节约材料研发成本和周期。通过Nb和V的复合微合金化,研究与材料相适应的热处理工艺,进行多尺度复杂相的调控,达到晶粒细化,提高车轴材料的强韧性。② 开发新型表面强化处理技术。如超声滚压强化、激光强化、表面渗层强化、深冷强化、表面热处理及其组合技术等。③ 应用智能制造技术,建立可靠的质量控制技术和体系,以保证产品的质量稳定性。

5 结 语

随着我国标准化动车组的研制及高速铁路“走出去”战略的实施,我国的高速列车研究需要具备国际视野。与高速列车配套的相关产业也需要从更开阔的视野、用更前沿的技术去追赶、引领整个行业。随着我国科技自主创新能力的增强,我国在高速列车车轴技术方面取得了长足进步。但与国外相比还存在不足,应加强对产品研发基础数据的积累、提高产权保护意识、紧追前沿科技,为高速新型列车的研制提供材料保障,确保我国高速列车技术在未来几十年具备足够的国际竞争力。