疲劳载荷周次对铁路车轴微动损伤的影响

2022-02-22史玉杰杨凯陈一萍刘为亚李亚波石广寒鲁连涛

史玉杰,杨凯,陈一萍,刘为亚,李亚波,石广寒,鲁连涛

疲劳载荷周次对铁路车轴微动损伤的影响

史玉杰1,杨凯1,陈一萍1,刘为亚1,李亚波1,石广寒2,鲁连涛2

(1.中车青岛四方机车车辆股份有限公司 工程实验室,山东 青岛 266111;2.西南交通大学 牵引动力国家重点实验室,四川 成都 610031)

对比例车轴进行了微动疲劳试验,试验后对车轴轮座微动损伤进行了观察,并测量了车轴和车轮的微动磨损轮廓。此后,在考虑微动磨损的情况下,仿真研究了疲劳载荷周次对铁路车轴微动疲劳的影响。研究发现:车轴微动损伤区宽度几乎不受疲劳载荷周次的影响,而轮座边缘微动损伤随载荷周次增加而增加。低载荷周次和高载荷周次时,车轴微动区氧化物分别以黑色和红褐色为主。车轴、车轮的磨损宽度和深度随载荷周次增加而增加,这使得车轴轮座真实应力增加,最终导致车轴在较低的应力水平下萌生微动裂纹。车轴微动疲劳强度随载荷周次增加而降低,采用107周次疲劳试验获得的微动疲劳强度指导车轴设计偏于危险。

铁路车轴;载荷周次;微动磨损;微动疲劳

铁路车轴是转向架的关键承载部件,经过盈配合方式与车轮连接,几乎承载着列车运行时全部的重量[1-3]。在旋转弯曲载荷作用下,轮轴过盈配合边缘会发生周期性的往复运动,即微动。微动会引发微动损伤,极大地缩短结构的服役寿命[4]。

当前,铁路车轴是在EN 13103[5]、EN 13104[6]和JIS E4501[7]等设计标准的指导下,基于材料疲劳极限的无限寿命设计。首先,设计人员将车轴简化为梁,计算最危险工况下车轴轮座承受的力矩;然后,确定合理的截面尺寸,保证轮座最大名义弯曲应力小于其许用应力。实际上,设计标准给出的车轴轮座疲劳极限远大于车轴服役时承受的载荷。Hirakawa等[1,8]指出,车轴轮座最大名义弯曲应力约50 MPa,其安全系数大于2.2。虽然车轴具有很大的安全裕度,但是车轴微动疲劳失效仍频频发生。统计数据表明,过盈配合部位的微动疲劳破坏占车轴疲劳破坏的90%以上[9]。2008-2010年,DF21型米轨机车在返厂进行轮对检修时发现轮座内侧普遍存在微动裂纹,此后运营部门对车轴材料进行了更换,并优化了车轴结构[10]。2016年,我国对运营300,000 km后的某机车车轴进行磁粉探伤,在超过600根车轴轮座部位探测到微动裂纹[11]。上述案例说明:车轴微动疲劳会造成巨大的经济损失,而当前的车轴设计标准不足以保证轮座的服役安全。

对于铁路车轴轮座,设计标准将对应107周次轮座不萌生微动裂纹的名义应力定义为疲劳极限,并将该应力应用于车轴设计。实际上,铁路车轴的使用寿命约为109循环周次,对应车轴服役25~30年。显然,车轴试验的疲劳载荷周次远低于车轴的服役要求。Makino 等[12]采用全尺寸车轴进行疲劳试验,发现车轴轮座微动裂纹在107周次后仍会萌生。这也即是说,车轴轮座微动疲劳会受到载荷周次影响。如果车轴微动疲劳极限随载荷周次的增加而减小,那么实际车轴的安全系数会小于设计时的安全系数,这可能使原本安全的车轴出现微动裂纹。尽管如此,鲜少有学者研究载荷周次对铁路车轴微动疲劳的影响。

为了保障铁路车轴的安全运营,有必要研究载荷周次对车轴微动疲劳的影响。为此,本文采用1:4比例车轴,在相同应力下进行不同周次的疲劳试验。试验后,对车轴轮座微动损伤进行观察,并测量车轴和车轮微动磨损轮廓。此后,基于测量的磨损轮廓建立有限元模型,仿真研究不同疲劳载荷周次对铁路车轴微动损伤的影响。

1 微动疲劳试验

1.1 试样与材料

铁路车轴微动疲劳试验一般采用全尺寸车轴,在“Minden”型或“Vitry”型轮轴疲劳试验台上进行[12-14]。但全尺寸车轴疲劳试验经济成本高、操作困难,试验目的多为强度校核,难以用于科学研究,因此,本文选择1:4比例车轴试样进行微动疲劳试验,试样的形状尺寸如图1所示。车轴轮座和轴身直径分别为50 mm和43.2 mm,装配凸悬量为1 mm。装配过盈量为0.065 mm,为车轴轮座直径的1.3‰,满足TB/T 1463-2015[15]对轮轴组装过盈量的要求。车轴轮座和轴身间采用两段圆弧进行过渡,圆弧半径分别为19.6 mm和3.9 mm。比例车轴和车轮材料分别为EA4T车轴钢和ER8车轮钢,材料力学性能参数如表1所示。

1.2 试验过程

比例车轴微动疲劳试验在悬臂梁式旋转弯曲疲劳试验机上进行。试验机原理图及试样安装如图2所示。试验时,试样转速为1500 r/min,对应列车运行速率为260 km/h。为了研究载荷周次对铁路车轴微动损伤的影响,试验首先获得车轴对应107时的微动疲劳强度,然后选择低于微动疲劳强度的应力进行不同周次的疲劳试验,研究加载周次变化对车轴微动疲劳性能的影响。本文设置两种不同试验周次,分别是107和5×107。

图1 比例车轴试样

表1 车轴与车轮材料力学参数[16]

图2 微动疲劳试验机

2 试验结果

2.1 微动疲劳试验结果

图3是比例车轴微动疲劳试验结果,图中试验最大循环周次为107。为了便于分析,本文中疲劳应力均是指轮座边缘名义弯曲应力。由图可知,对应107疲劳周次,比例车轴轮座微动疲劳强度的均值为175 MPa。

图3 微动疲劳试验结果

为了研究疲劳载荷周次的影响,本文选择疲劳应力为160 MPa的应力水平进行不同载荷周次的微动疲劳试验,试验条件及试验数据列于表2。由表可知,随载荷周次的增加,车轴在低于微动疲劳强度的应力水平下仍会萌生微动裂纹。这说明车轴的微动疲劳强度会随着载荷周次的增加而降低。

表2 疲劳载荷周次对微动疲劳的影响

2.2 车轴轮座微动损伤

以往的研究表明,车轴微动损伤包括微动磨损和微动疲劳两部分[17-18],本节将对这两部分进行研究。当车轴承受循环弯曲载荷作用,轮轴配合面必然存在微动磨损[19]。随着载荷周次的增加,微动磨损会持续存在,致使车轴轮座出现更严重的损伤,这可能是车轴在较低应力下仍会萌生微动裂纹的主要原因。为了对此进行研究,本节对试验后车轴轮座进行观察分析。

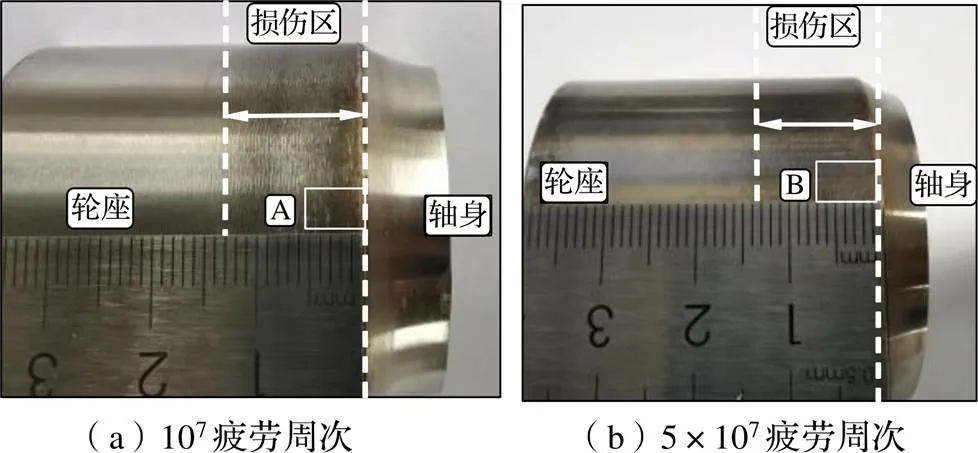

图4所示为不同疲劳载荷周次下,车轴轮座微动损伤宏观形貌。车轴轮座靠近轴身侧存在沿周向的微动损伤区,损伤区内附着有黑色和红褐色氧化物。在160 MPa疲劳应力作用下,107周次车轴微动损伤区宽度约为13 mm,5×107周次车轴微动损伤区宽度约为13.5 mm。由此可见,载荷周次对车轴微动损伤区宽度几乎没有影响。

图4 车轴轮座微动损伤宏观形貌

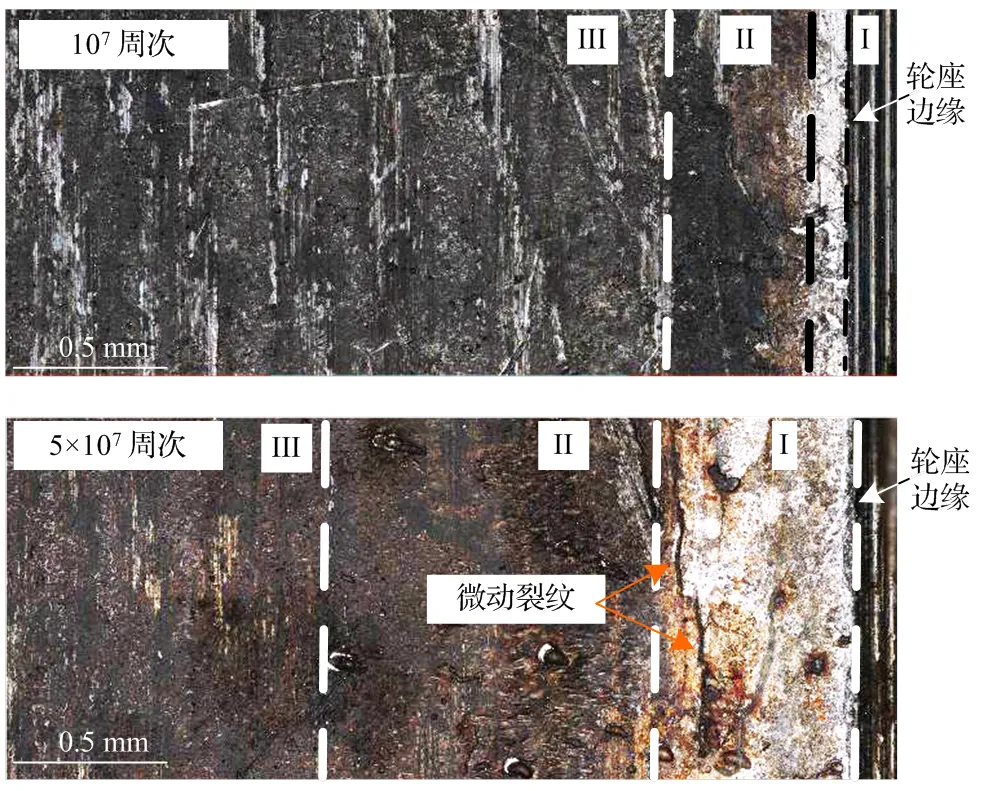

Zou等[16]指出,车轴轮座边缘的微动损伤最严重,直接影响车轴微动疲劳。因此,本文采用激光共聚焦显微镜(OLYMPUS OLS4100)对车轴轮座边缘进行观察。图4中A和B方框的局部放大图如图5所示。由图可知,疲劳载荷周次会明显影响车轴轮座边缘的微动损伤。载荷周次为107时,轮座表面主要附着黑色氧化物,同时伴有少量红褐色氧化物,无微动裂纹;载荷周次为5×107时,轮座表面主要附着红褐色氧化物,仅存在少量黑色氧化物,距轮座边缘0.65 mm位置出现沿周向的微动裂纹。袁才钦等[20]对全尺寸车轴微动损伤区进行了观察,根据微动区损伤形貌特征将其细分为三个区。图5中微动损伤区同样可以细分为三个区,其中I区位于轮座边缘,该区较窄,表面几乎没有氧化物附着。随着向微动区内部移动,氧化物堆积严重,该区为II区。低周次时,II区以黑色氧化物为主;高周次时,II区以红褐色氧化物为主。袁才钦等指出,黑色氧化物为FeO,而红褐色氧化物为Fe2O3。由图5可知,随着载荷周次增加,微动磨损严重,氧化时间更长,这导致高周次的氧化现象更明显。III区的损伤较轻微,低周次时损伤区可见周向磨痕,附着少量黑色氧化物;高周次时损伤区隐约可见周向磨痕,附着红褐色氧化物。由于显微镜限制,难以对车轴损伤区进行完整采样。实际上,III区的左边界即是图4中损伤区的左边界。对各区的宽度进行统计,列于表3。由表可知,随着载荷周次增加,车轴轮座边缘的I区和II区会明显变宽,而III区宽度几乎不变,这说明疲劳载荷周次主要影响车轴轮座边缘的损伤。

图5 车轴轮座边缘微动损伤观察

表3 微动损伤区各区宽度

对图5中的裂纹进行剖面观察,如图6所示。由图可见,裂纹萌生位置距轮座边缘0.65 mm,恰好位于I区与II区的边界位置。由于车轴微动区承受着以轴向弯曲应力和剪应力为主的多轴应力作用,因此微动裂纹与车轴径向成一定角度。本文中,该角度为39°,这与Zou等[16]在实际车轴中观察到的微动裂纹角度基本一致。

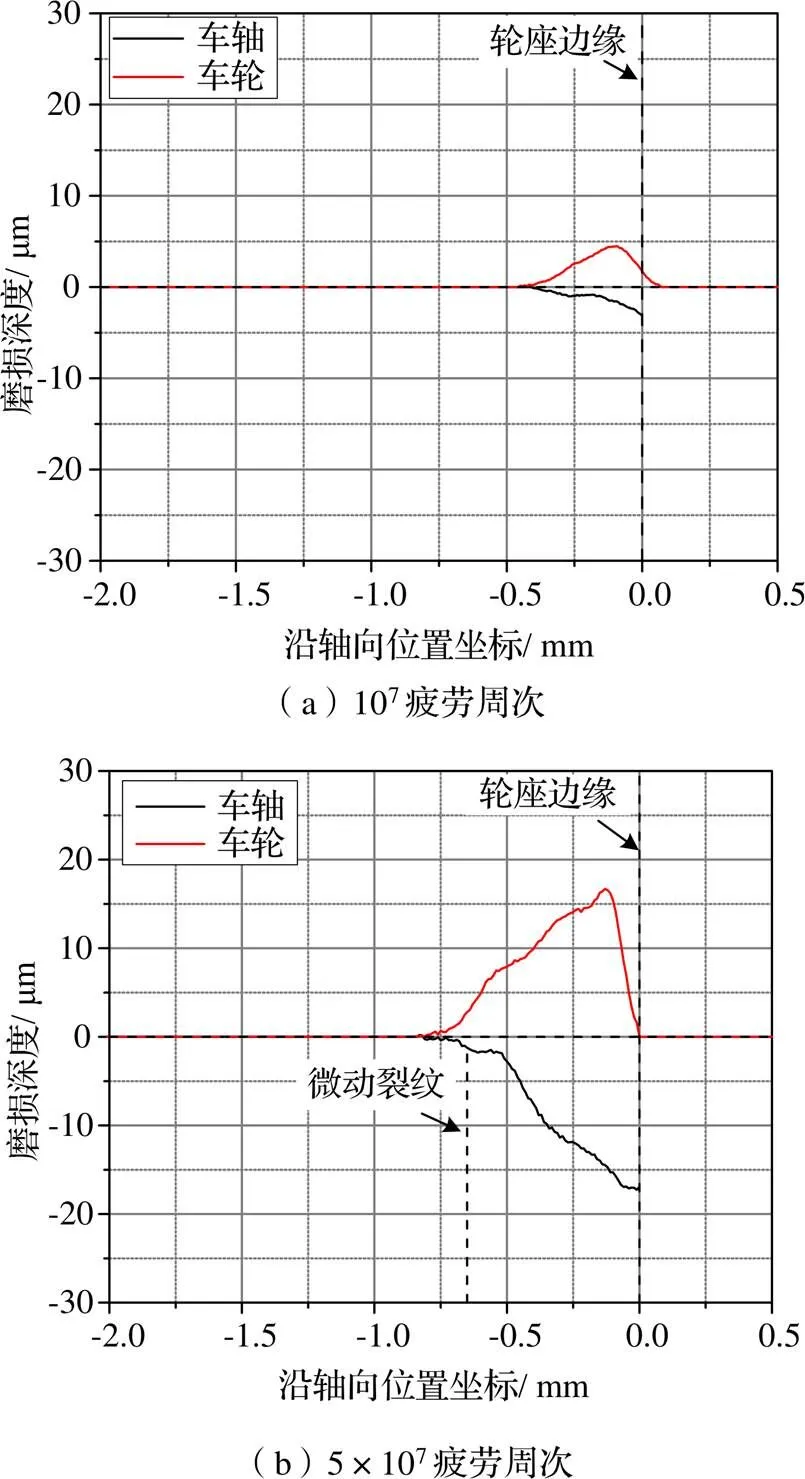

根据前面车轴表面宏观观察,可以看到不同载荷周次下车轴表面微动磨损损伤程度不同。为了更加直观的分析疲劳载荷周次对轮轴微动磨损的影响,本文采用CLSM对车轴和车轮损伤区微动磨损轮廓进行了测量。首先,采用CLSM扫描获得车轴和车轮损伤区形貌;然后,沿车轴和车轮轴向获得不同轴向位置的坐标。对数据进行整理,即得到了试验后轮轴磨损轮廓,如图7所示。

由图可知,车轴和车轮的最大磨损深度几乎都位于轮座边缘。当疲劳载荷周次由107增加至5×107时,车轴和车轮的磨损深度和宽度都增加。微动裂纹萌生于车轴轮座磨损/未磨损边界附近。

图6 疲劳载荷周次为5×107时微动裂纹剖面图

图7 不同疲劳载荷周次下轮轴微动磨损轮廓

3 有限元仿真

3.1 有限元模型

轮轴间微动磨损改变了微动区配合面形貌,这会影响微动区应力分布。根据图7可知,随着疲劳载荷周次增加,微动磨损更加严重。因此,本文采用有限元软件ABAQUS,在考虑微动磨损导致轮廓变化的基础上,仿真研究载荷周次对车轴微动疲劳的影响。图8所示是基于图1车轴试样建立的有限元模型,模型包括车轮与车轴两部分,车轴轮座边缘采用精细网格,网格尺寸为0.02 mm。轮轴过盈配合采用接触对形式建立,仿真时将车轮轮毂孔表面设置为主面,车轴轮座面设置为从面。轮轴间切向行为遵循库伦摩擦定律,摩擦系数设为0.6[13]。仿真采用线性随动硬化模型,EA4T车轴钢和ER8车轮钢的循环屈服应力分别为552 MPa和584 MPa,硬化模量分别为5.4 GPa和8.0 GPa[16]。

图8 有限元模型

根据图2(b)车轴的安装及加载情况对有限元模型施加约束及载荷。仿真时,在第1个分析步实现轮轴过盈配合,过盈量2=0.065 mm。第2个分析步,在参考点施加沿轴的集中力(F=0)。自第3个分析步起,分别将两个随计算时间成三角函数变化的载荷施加到参考点。通过载荷绕轴转的方式,模拟车轴承受的旋转弯曲载荷。

3.2 仿真结果

3.2.1 微动参量

铁路车轴的微动损伤受到微动区滑移幅值和接触压应力等微动参量的影响。不同载荷周次下微动磨损损伤不同,微动参量的分布必然也存在区别。因此,本节将对车轴的滑移幅值和接触压应力进行研究。由于车轴在受到拉应力时更容易发生微动损伤,因此本文中的微动参量及应力均取自车轴受拉侧。

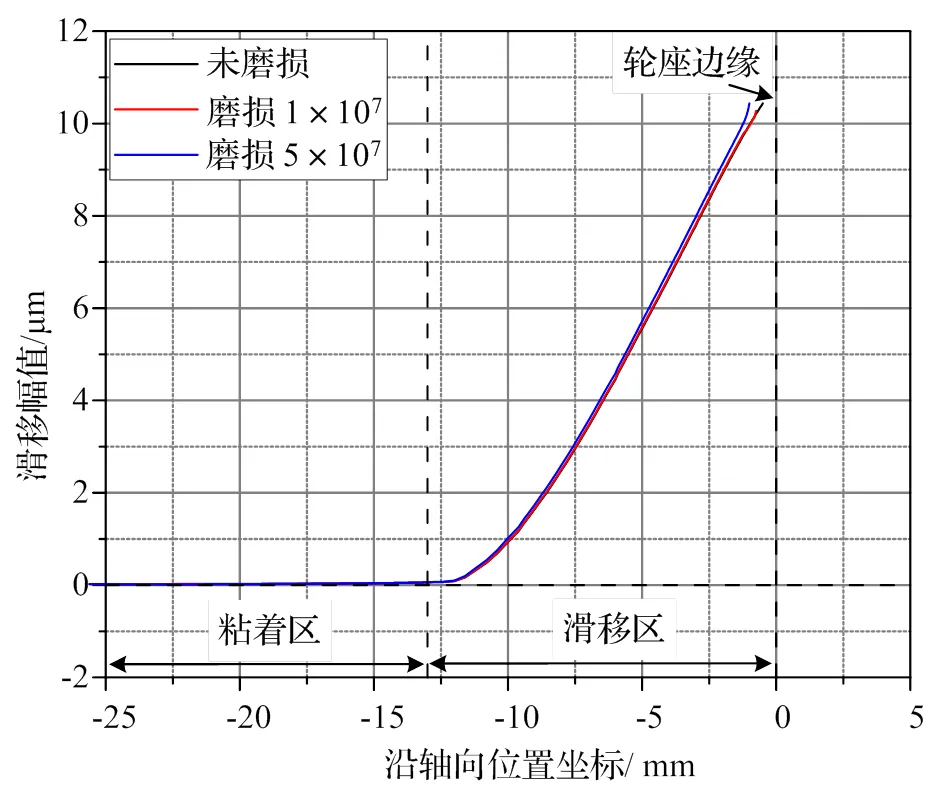

图9所示为相同载荷下,未磨损,107和5×107载荷周次下车轴轮座滑移幅值分布。车轴在大载荷作用下,轮轴过盈配合会发生分离,出现张开区。张开区内的滑移幅值没有意义,因此不对其进行讨论。如图所示,三种情况下车轴滑移区宽度基本一致,轮座边缘的滑移幅值有细微差别。轮轴间的滑移引发微动损伤,滑移区宽度一致说明载荷周次的多少不会影响车轴损伤区宽度,这与图4中的试验现象吻合。

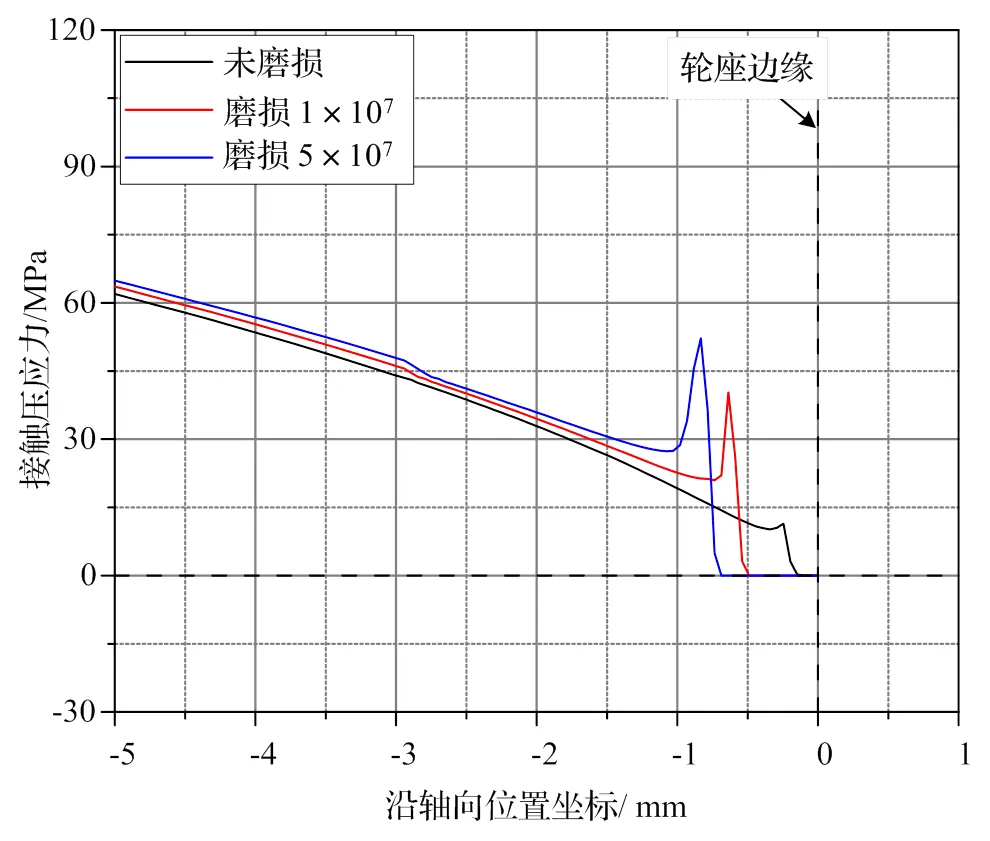

图10所示为相同载荷下,未磨损,107和5×107载荷周次下车轴轮座接触压应力分布。由图可知,在160 MPa疲劳应力作用下,车轴轮座边缘初始便出现了张开区。在疲劳载荷持续作用下,车轴轮座边缘的微动磨损导致磨损形貌发生变化,张开区变宽,在张开区边缘出现接触压应力峰值。随载荷周次由107增加至 5×107,张开区随磨损区变宽而变宽,接触压应力峰值向接触区内部移动,峰值随之增加。上述现象说明,微动磨损会影响车轴轮座边缘的应力分布。

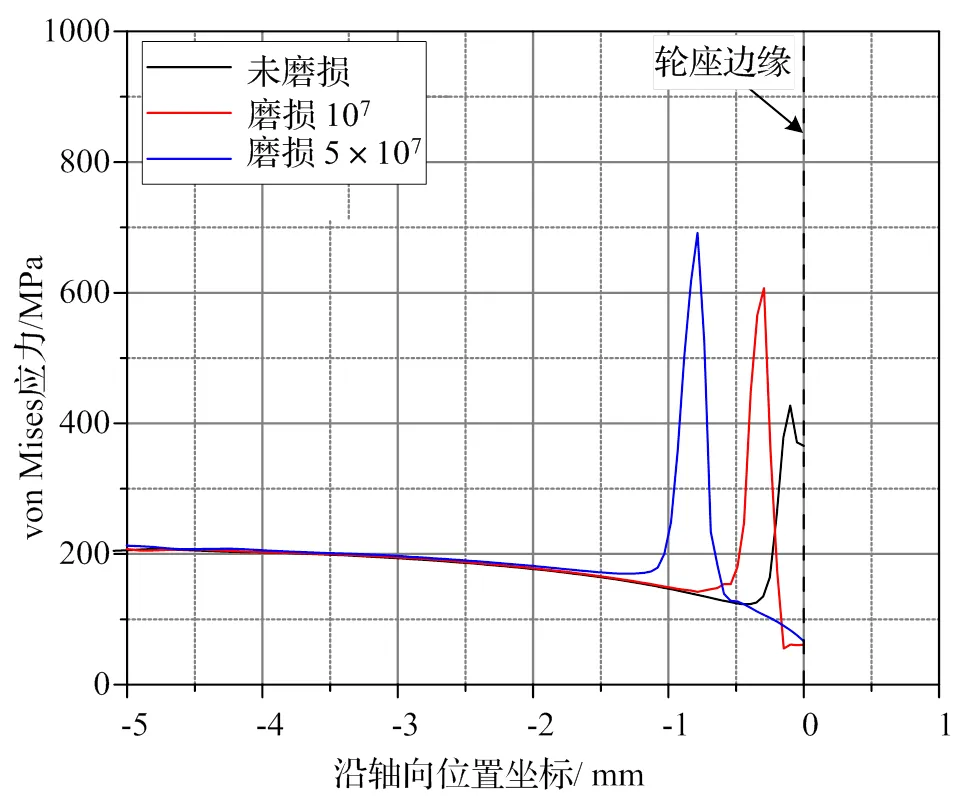

3.2.2 von Mises应力

图11所示为相同载荷下,未磨损,107和5×107载荷周次下车轴轮座von Mises应力分布。由图可知,不考虑微动磨损导致的轮廓变化时,应力集中出现在轮座边缘附近。考虑微动磨损后,应力集中向车轴轮座内部移动。随着载荷周次由107增加至5×107时,应力集中位置转移至距轮座边缘0.75 mm的微动区内部,这一位置与裂纹萌生位置较为吻合。随载荷周次增加,von Mises应力的峰值也随之增加。显然,随着载荷周次增加,微动磨损损伤变得更加严重,使得应力集中位置向内部移动,应力集中程度加剧。

图9 滑移幅值分布

图10 接触压应力分布

3.2.3 F-S微动损伤参数

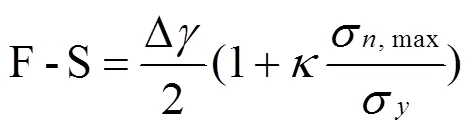

图6所示裂纹萌生时与车轴径向成一定角度,这是典型多轴应力作用下的裂纹萌生。Pourheidar等[21]指出车轴微动裂纹萌生主要受剪应力控制,为II型裂纹。因此,本文采用Fatemi和Socie[22]提出F-S多轴疲劳准则对车轴微动裂纹萌生进行预测。F-S多轴疲劳准则认为疲劳损伤由最大剪应变幅值Δ和最大法向应力σ,max共同决定,具体表达式为:

F-S损伤参数越大,微动损伤越严重。

图12为相同载荷下,未磨损、107和5×107载荷周次下车轴轮座F-S微动损伤参数分布。

由图可以看出,对于未磨损的车轴,F-S参数的最大值出现在轮座边缘,这一现象与图6所示试验结果相悖。当考虑微动磨损后,F-S参数向车轴轮座内部移动,F-S参数值变大。随着载荷周次由107增加至5×107,磨损变得更严重,磨损宽度也增加。F-S微动损伤参数继续向内部移动,损伤参数值继续增加。可以看到,在5×107载荷周次时,F-S微动损伤参数最大值的位置(0.75 mm)与裂纹萌生位置(0.65 mm)较为吻合。

综合上述分析可知,在相同应力水平下,车轴轮座微动磨损损伤随载荷周次的增加而增加,由磨损导致的几何不连续引发的应力集中也增加,这使得微动区真实应力持续增加。在这种情况下,即使107周次时车轴不萌生微动裂纹,随着载荷周次增加车轴轮座也可能萌生裂纹。也即是说,车轴的微动疲劳强度会随着载荷周次增加而减小,采用107周次试验获得的微动疲劳强度指导车轴设计偏于危险。

图11 von Mises应力分布

图12 F-S微动损伤参数分布

4 结论

本文采用比例车轴进行微动疲劳试验,试验后对车轴轮座微动损伤进行观察,并测量了车轴和车轮的微动磨损轮廓。此后,在考虑微动磨损的情况下,仿真研究了载荷周次对铁路车轴微动疲劳的影响。得到如下结论:

(1)随着疲劳载荷周次的增加,车轴微动损伤区宽度几乎不变,而轮座边缘的微动损伤增加。低载荷周次时,车轴轮座表面氧化物以黑色为主;高载荷周次时,车轴轮座表面氧化物以红褐色为主。

(2)车轴微动磨损宽度和深度随着疲劳载荷周次的增加而增加,应力集中程度也随之增加。这使得车轴轮座受到的真实应力增加,最终导致车轴在较低疲劳应力下萌生微动疲劳裂纹。

(3)车轴微动疲劳强度随载荷周次增加而减小,采用107周次疲劳试验获得的微动疲劳强度指导车轴设计偏于危险。

[1]HIRAKAWA,TOYAMA,KUBOTA. The analysis and prevention of failure in railway axles [J]. International Journal of Fatigue,1998,20(2):135-144.

[2]熊平,贺婷婷,丁志敏,等. 提高铁路车轴疲劳性能的表面强化处理技术[J]. 电力机车与城轨车辆,2014,37(1):52-55.

[3]马冬,柳彦虎,宋斌,等. 基于ANSYS Workbench的轮毂过盈配合疲劳优化设计[J]. 机械,2017,44(2):10-13.

[4]SZOLWINSKI M P,FARRIS T N. Mechanics of fretting fatigue crack formation [J]. Wear,1996,198(1):93-107.

[5]European Committee for Standardization. Railway applications– wheelsets and bogies–non powered axles–design method:BS EN 13103[S]. British Standards Institution, 2017.

[6]European Committee for Standardization. Railway applications wheelsets and bogies powered axles–design method:BS EN 13104[S]. British Standards Institution, 2017.

[7]Japanese Industrial Standard. Railway rolling stock-design methods for strength of axles:JIS E 4501[S]. Japanese Standards Association, 1995.

[8]HIRAKAWA K,KUBOTA M. On the fatigue design method for high-speed railway axles [J]. Proceedings of the Institution of Mechanical Engineers Part F Journal of Rail & Rapid Transit,2001,215(2):73-82.

[9]牧野泰三,彭惠民,张静. 铁道车辆车轴压配部的微振磨损与对策[J]. 国外铁道机车与动车,2015(4):15-19.

[10]王大强. DF21型米轨机车车轴轮座裂纹分析及解决措施[J]. 科技研究,2014(3):226.

[11]Zeng D, Zhang Y, Lu L, et al. Fretting wear and fatigue in press-fitted railway axle: a simulation study of the influence of stress relief groove[J]. International Journal of Fatigue, 2019,118:225-236.

[12]MAKINO T,SAKAI H,KOZUKA C,et al. Overview of fatigue damage evaluation rule for railway axles in Japan and fatigue property of railway axle made of medium carbon steel [J]. International Journal of Fatigue,2020,132:105361.

[13]FOLETTI S,BERETTA S,GURER G. Defect acceptability under full-scale fretting fatigue tests for railway axles [J]. International Journal of Fatigue,2016(86):34-43.

[14]CERVELLO S. Fatigue properties of railway axles:New results of full-scale specimens from Euraxles project [J]. International Journal of Fatigue,2016(86):2-12.

[15]南车戚墅堰机车车辆工艺研究所. 机车轮对组装技术条件:TB/T 1463-2015[S]. 北京:中国铁道科学出版社,2015.

[16]ZOU L,ZENG D,LI Y,et al. Experimental and numerical study on fretting wear and fatigue of full-scale railway axles [J]. Railway Engineering Science,2020,28(4):365-381.

[17]ZHU C,HE J,PENG J,et al. Failure mechanism analysis on railway wheel shaft of power locomotive [J]. Engineering Failure Analysis,2019(104):25-38.

[18]GüRER G,GüR C H. Failure analysis of fretting fatigue initiation and growth on railway axle press-fits [J]. Engineering Failure Analysis,2018(84):151-166.

[19]吴向阳,张志毅,田仁勇,等. 转向架关键部件螺纹连接界面微动磨损行为研究[J]. 机械,2020,47(4):39-43.

[20]袁才钦,李亚波,杨凯,等. 铁路车轴过盈配合面微动损伤分析及有限元仿真[J]. 摩擦学学报,2020,40(4):108-118.

[21]POURHEIDAR A,REGAZZI D,CERVELLO S,et al. Fretting fatigue analysis of full-scale railway axles in presence of artificial micro-notches [J]. Tribology International,2020(150):106383.

[22]FATEMI A,SOCIE D F. A critical plane approach to multiaxial fatigue damage including out-of-phase loading [J]. Fatigue & Fracture of Engineering Materials & Structures,1988,11(3):149-165.

[23]LUKE M,BURDACK M,MOROZ S,et al. Experimental and numerical study on crack initiation under fretting fatigue loading [J]. International Journal of Fatigue,2016(86):24-33.

Effect of Fatigue Load Cycle on the Fretting Damage of Railway Axle

SHI Yujie1,YANG Kai1,CHEN Yiping1,LIU Weiya1,LI Yabo1,SHI Guanghan2,LU Liantao2

(1.Engineering Laboratory, CRRC Qingdao Sifang Co., Ltd., Qingdao 266111, China;2.State Key Laboratory of Traction Power, Southwest Jiaotong University, Chengdu 610031, China)

In this paper, fretting fatigue tests were carried out on the scaled railway axles. After the fatigue tests, the fretting damage of the wheel seat was observed, and the wear profiles of the axle and wheel were measured. Then, the fretting wear was considered in the FE simulation, and the effect of fatigue load cycles on the fretting fatigue of railway axles was investigated. This paper found that the fretted zone width was hardly affected by the load cycle, while the fretting damage of the wheel seat increased with the increase of the load cycle. For low-load cycles and high-load cycles, the surface oxides of the wheel seat were mainly black and reddish brown, respectively. The wear width and depth of the axle and wheel increased with the increase of load cycle, which increased the actual stress of the wheel seat, and finally leaded to fretting crack initiation of the axle under a lower stress level. The fretting fatigue strength of the railway axle decreased with an increase of the load cycle. The fretting fatigue strength obtained by the fatigue test of 107cycles was dangerous for the railway axle design.

railway axle;load cycle;fretting wear;fretting fatigue

TU973+.254

A

10.3969/j.issn.1006-0316.2022.01.007

1006-0316 (2022) 01-0045-08

2021-05-25

国家自然科学基金(51375406);牵引动力国家重点实验室自主研究课题重点项目(2018TPL_Z01)

史玉杰(1981-),男,山东青岛人,高级工程师,主要研究方向为车轴疲劳与断裂,E-mail:shiyujie@cqsf.com。