特殊钢的高通量计算与设计

2019-08-20王晨充魏晓蓼沈春光

王晨充,魏晓蓼,沈春光,徐 伟

(东北大学 轧制技术及连轧自动化国家重点实验室,辽宁 沈阳 110819)

1 前 言

在当今国家发展建设中,从铁路、建筑等基础设施建设到飞机制造、海洋工程等高端装备制造,钢铁材料都是至关重要的核心基础材料。然而,钢铁材料作为传统材料虽然经历了数千年的发展,但仍存在众多基础理论问题尚未解决。目前,钢铁材料处于迅猛发展的阶段,对其使役性能、成本等提出的高要求使材料成分、工艺越来越复杂,尤其是高端装备用特殊钢,其研发往往涉及多成分、复杂工艺以及多层级复杂组织的设计与调控。传统钢铁材料设计中以经验指导实验的试错法研发方式虽然能在部分问题上绕过物理机理不明的限制,但同时也会消耗大量的时间和成本,因此已经无法满足各个领域对钢铁材料的迫切需求。与传统钢铁材料研发模式不同,材料基因模式下的高通量计算设计方法从材料性能要求出发,倒推出相应组织结构,进而对成分、工艺进行计算设计并通过实验验证,可满足特殊钢的短周期、高性能研发目标。因此,为了适应时代发展需求,钢铁材料,尤其是特殊钢的研发方式需要逐渐从传统试错法向计算设计到实验验证模式转变。

随着材料基因工程的兴起,高通量集成计算设计在特殊钢研发中的应用受到更为广泛的重视,而材料基因思想也进而在其它成分、工艺更为简洁的材料体系中得到了进一步发展。基于材料基因组思想的材料研发主要分为3个模块(如图1所示)[1]:高通量计算设计、高通量制备与表征和数据库集成技术。这3个模块是交叉融合、相辅相成的。其中数据库集成技术主要是对已有的实验数据、高通量计算设计结果、高通量制备与表征结果等多方面信息的归纳、总结与深入挖掘。数据库是材料高通量计算、设计的前提和基础,目前特殊钢有关数据库还很缺乏,因此前期通过材料制备表征等获得可靠的特殊钢基础和应用数据库是特殊钢研发的重点。高通量计算设计和高通量制备与表征技术的发展也是基于材料基因组设计思想的钢铁材料研发中的重要技术瓶颈。高通量计算设计和高通量制备与表征的最终目的都是减少试错实验量,缩短研发周期。高通量制备与表征可以快速为高通量计算设计提供大量数据,给予高通量计算数据库支撑。在整个设计过程中,高通量计算设计和高通量制备与表征是并行且相互促进的关系。当高通量计算设计精度较高,能够准确指向一个特定的方案点时,就可以直接根据集成计算结果进行材料的实际制备,从而降低了高通量制备与表征的必要性;相反,当高通量制备与表征可以迅速而有效地表征大量材料的关键性能参数时,则不需要再进行大范围的高通量计算设计。因此,针对不同的问题,高通量计算设计和高通量制备与表征要有针对性地交替或有侧重点地使用。对于测试表征便利但机理繁杂不明的问题,应以高通量制备与表征为主要手段指导理性设计;而对于氢脆、蠕变、疲劳等实际测试表征困难、测试周期长的问题,可尽量以高通量计算设计为主导方式指导理性设计。无论是通过传统大规模试错实验、高通量计算设计还是高通量制备与表征,获得的结果都可以通过数据库技术进行系统归纳与深入挖掘,从而为高通量计算设计和高通量制备与表征提供理性指导。同时,通过高通量制备与表征手段增加数据库数据时,应时刻注意由于小样品与标准测试样品间的尺寸差异而导致的性能差异。当性能差异较大时,需要将数据分类处理,或进行小样品数据的转化分析,以保证数据之间的可比性。因此,高通量计算设计作为材料基因思想中的三要素之一,具有极其重要的核心作用。本文主要针对现今特殊钢研发方面高通量计算设计的发展现状进行综述。

图1 基于材料基因组思想的材料研发三要素[1]Fig.1 Three key factors based on “material genome initiative” concept[1]

2 特殊钢的高通量计算设计发展现状

基于材料基因组思想理念,美国西北大学的Olson研究团队于2000~2014年期间通过高通量计算设计,综合计算超强钢中的显微组织和常规力学性能,先后成功研发了两种新型超强钢,其中的S53超强不锈钢实际应用于军用飞机起落架等美国军事领域,有效减少了特殊钢的研发时间和成本[2]。但Olson研究团队开发的特殊钢偏重军事应用领域,具有较高的技术敏感性,因此其高通量集成设计过程中的大多数细节尚未被公开报道。基于美国西北大学在材料基因特殊钢计算设计方面的突出成果,前美国总统奥巴马于2011年7月正式批准了“材料基因组计划(materials genome initiative,MGI)”[3]。“材料基因组计划”启动后,受到了世界各科技强国的广泛关注,并纷纷展开研究。2011年,欧盟针对合金材料的成分工艺优化,启动了“加速冶金学(accelerated metallurgy,ACCMET)”项目[4],旨在探索多元体系合金相图的建立,进而为发现和开发新的合金提供理论支撑。同年11月,日本也启动了“元素战略计划(elemental strategy project)”,旨在依据集成计算与理性设计寻找钢铁材料中稀有金属替代元素,以达到降低稀有金属在金属材料中使用量的目的,从而指导未来的合金研发[5]。材料基因组设计思想及高通量计算理念同样受到了国内研究人员的广泛重视[1],“材料基因工程关键技术与支撑平台”于2016年被列为“十三五”国家重点研发计划,并开展了基于多种材料的高通量集成计算平台建设,以及相应的材料设计示范研究。

2.1 美国西北大学的超强钢设计

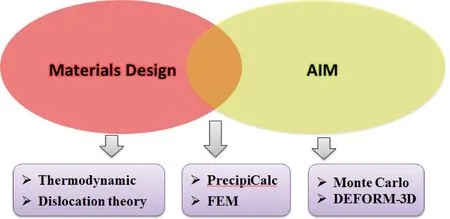

Olson研究团队在实际研制超强钢时,通过组建的Questek公司搭建了高通量集成计算分析平台,用以综合设计超强钢“成分工艺-组织结构-宏观性能-工程生产”的整个过程。图2简要反映了Questek公司高通量集成计算分析平台的结构和模块[6]。整个集成计算平台主要包括“材料设计(materials design)”和“应用加速(accelerated insertion of materials,AIM)”两个关键模块。每个模块中均集成了多种已商用或自编程的软件。“材料设计”模块旨在完成合金成分设计和热处理工艺参数分析,“应用加速”模块旨在缩短实验室成果向工程产品的转化周期。“应用加速”模块的计算分析可在一定程度上解决冶炼、铸造等生产制备过程中的铸造缺陷、热撕裂等实际问题。因此,旨在处理实际工程问题的“应用加速”模块基本完全使用公认的成熟模型或成熟的商用化软件,主要侧重宏观层面问题的分析,并未细致区分集成计算手段的尺度差别。然而对于“材料设计”模块,模型主要用于建立“成分工艺-组织结构-宏观性能”间的关联,涉及明显的多尺度问题,因此在计算手段的使用中明显地区分了计算设计方法的使用范围和尺度。“材料设计”模块多为自主研发的模型与软件,整个“材料设计”模块形成了典型的多尺度计算体系。

图2 多尺度模拟平台结构简图[6]Fig.2 Structure diagram of multi-scale simulation platform[6]

图3显示了Questek公司多尺度集成计算设计平台中“材料设计”模块的计算体系结构和所包含的主要计算设计手段[7]。“材料设计”模块依据“成分工艺-组织结构-宏观性能”大体分为3个不同的计算尺度,每个计算尺度使用不同的计算理念和方式。在“成分工艺”尺度,以第一性原理为主要的计算方式,旨在阐明元素成分对晶界/晶面结合力的影响[8-10],同时利用Thermo-Calc、DICTRA等商用热动力学软件分析成分、热处理工艺对特殊钢组织结构的影响。在“显微组织”尺度,以其自主研发的热动力学软件为核心计算方式,可分析在奥氏体化、淬火、回火等多步热处理条件下,材料组织构成的变化。Questek公司自编程的热动力学软件包含:基于经典形核理论及Langer-Schwartz模型的PrecipiCalc©,用以分析热处理参数对晶内碳化物析出行为的影响;基于多种热动力学经典模型及自建数据库的MaDe软件,旨在分析平衡/亚平衡相含量、稳定性等信息。在“宏观性能”尺度,以有限元和基于多种位错理论的强度计算模型为主要的计算分析手段,可分析计算不同显微组织对材料力学性能(主要包括强度和硬度)的影响。同时,相邻尺度的计算结果是相互关联的,相对微观尺度下的计算结果信息,会作为相对宏观尺度计算中的输入参数,从而通过参数传递建立不同计算尺度间的衔接,最终形成完整的多尺度高通量集成计算设计平台。针对断裂韧性、抗应力腐蚀等复杂的材料性能,为避免组织-性能关系模型建立所带来的误差累积,在合金设计过程中直接以Ms点、晶界结合力等关键组织信息为最终设计目标来评价其断裂韧性、抗应力腐蚀性能,从而提升模拟计算的指导意义和准确性。

图3 多尺度模拟平台的“材料设计”模块结构简图[7]Fig.3 Structure diagram of “materials by design” module in multi-scale simulation platform[7]

在Olson研究团队建立的研发体系中,高通量集成计算设计平台、数据库及高通量制备与表征技术间形成了有效地交互。Questek公司基于已有实验结果建立了针对马氏体相变、M2C亚稳析出相等组织结构的多种热动力学数据库,基于自建数据库,使用高通量集成计算设计平台进行材料的相组成调控与设计。设计结果通过扩散偶、电弧熔炼等快速实验手段验证其实际的相组成情况,实验所得的数据进一步反馈给自建数据库,以进行数据库的修正及补充完善。数据库、快速实验、高通量计算间的信息交互可有效地保证特殊钢研发的高效性和精确性。

Olson研究团队以Questek公司为支撑,以多尺度高通量集成计算设计平台为基础,建立了高Co-Ni二次硬化钢的设计体系与标准,成功研制了S53、M54等具有超高强度、优异的断裂韧性和抗应力腐蚀性能的新型高Co-Ni二次硬化钢[11-14]。其中S53已成功在部分美国军用飞机中应用替代了传统的AerMet100特殊钢[15-17],成为了新的高性能飞机起落架用结构材料,其性能参数如表1所示。

表1 新型高性能飞机起落架用钢的性能对比[11-14]

2.2 荷兰代尔夫特大学的特殊钢设计

欧洲各国的多家研究机构也在进行大量关于特殊钢高通量计算设计的研究。他们重点探究对硬度产生重要影响的基因信息,如化学成分、析出物体积分数、平均尺寸等,通过对基因信息的定量化描述,达到硬度预测的目的并指导硬质合金的研发[18]。德国亚琛工业大学的Bleck等将孪晶诱导塑性(TWIP)钢中的层错能作为基因信息,通过第一性原理等计算手段进行层错能设计,从而进一步通过孪晶及位错亚结构的变化实现钢种性能提升[19, 20]。

随着现今对于金属材料成分、工艺、组织演化及性能间关系研究的不断深化,很多计算方式都可以通过综合考虑材料的“基因”和“经历”达到更为合理的成分工艺设计效果,例如人工神经网络算法、第一性原理算法、热动力学CALPHAD方法等。人工神经网络是一种基于统计学与节点连接思想的运算模型,这种算法可以忽略“基因”和“经历”对材料性能物理本质的影响,而直接建立其与性能间的强关联,这种算法的预测精度很大程度上依赖于样本数据的数量和质量。第一性原理的物理基础就是计算原子间结合力及能量,其与“基因”的本质有较高的契合度。同时,第一性原理也可将“经历”作为一种外场条件,输入到模型中,反映“经历”的影响,并在一定程度上预测材料的性能。然而,受处理器计算能力限制,第一性原理比较擅长处理有限原子数的团簇、纳米级析出等规模相对较小的问题,其成分组成以2~3元为最佳。目前,第一性原理算法尚无法进行包含多种合金元素的高强钢的设计。相较以上两种方法,热动力学CALPHAD方法为钢铁材料基因设计提供了一个良好的平台,可计算基于“基因”和“经历”影响下的组织演化。基于CALPHAD热动力学理论的Thermo-Calc软件为钢铁材料设计提供了大量的热动力学数据,保证了设计所需的数据库基础。因此,热动力学CALPHAD方法已成为开发新合金的主要指导方法,它也更适用于基于“基因”和“经历”影响的高强不锈钢设计[21]。

在传统热力学理论中,成分等“基因”影响可以通过热力学理论直接进行分析,而工艺等“经历”影响则需要通过其他理论予以补充分析。而现今的热动力学理论已经可以整合“基因”和“经历”的影响,综合分析在其共同作用下的显微组织演化过程,并进一步利用物理冶金原理分析组织演化与性能间的关联。这种综合的合金设计方法使我们能够同时设计和优化“基因”与“经历”参数。作为一种相对成熟的计算方法,热动力学法已经可以分析不同处理工艺(奥氏体化、时效等)温度、时间对析出物粗化速率的影响,还可以在分析不同基体组成(铁素体、马氏体或奥氏体)引起的固溶强化的同时,分析不同析出物(碳氮化物MX和金属间化合物Ni3Ti)引起的沉淀强化,从而探索新型不锈钢成分工艺[22]。近年来,这种方法已被成功应用于指导先进超高强度不锈钢、抗蠕变不锈钢等特殊钢的设计,并取得了较好的设计成果[23-25]。与传统设计方式的区别在于,传统的设计往往局限于对析出相强化或粗化的控制,由于析出与固溶的竞争关系,很难通过实验或者局部计算获得整体设计。而热动力学理论通过整体计算设计的思路可以很好地协调并且设计两者的贡献,实现其协同优化。因此,此设计方式是针对基于全流程若干关键节点的特征组织建立模型,而不是全流程的组织演化,这样可以有效地规避钢铁制备流程中涉及的大量繁琐的工艺,为针对制备流程复杂的钢铁材料基因应用提供可行的解决思路。

高强不锈钢成分与热处理工艺耦合设计方式遵循从目标到方法的路线,因此整个分析顺序为“应用→性能→组织→成分工艺”。如图4所示,此设计方式的执行高度依赖于两个关键步骤:“组织/性能转换”和“特征组织获取”[25]。“组织/性能转换”需要建立起目标性能与钢种显微组织结构间的关系,“特征组织获取”需要建立起理想的组织结构与合金成分(“基因”)及热处理工艺(“经历”)间的关联[23]。在进行先进不锈钢设计时,先通过“组织/性能转换”,使用已知的显微组织结构-性能关系将所需的性能(如强度高、稳定性好、表面氧化腐蚀性强等)转化为理想的组织目标;然后,通过“特征组织获取”,综合考虑工艺/服役条件,使用热动力学及其他物理冶金学原理评价“基因”和“经历”影响,最终将目标组织转化为基于成分工艺参数的定量评价准则,从而为下一步的计算优化提供基础。

图4 高强不锈钢成分与热处理工艺耦合设计流程图[25]Fig.4 Flow chart for coupling design of composition and heat treatment process of high-strength stainless steel[25]

在定量评价标准方面,研究通过“组织/性能转换”和“特征组织获取”步骤,形成了比较完整的“成分工艺-组织-性能”关联性关系,从而形成了多个判断及定量评价准则。其中,所使用的计算评价准则一般分为必要准则和优化准则,设计过程中首先使用必要准则进行评估,消除不合理的解决方案,然后使用优化准则进行评估,以获得最佳的解决方案。

在形成了完整的“成分工艺-组织-性能”关联性关系并建立了判断及评价准则之后,最终通过遗传算法进行优化。为了避免初始解对于优化的约束以及优化过程陷入局部最优的情况,遗传算法不使用特定的参考成分作为初始值。而且,遗传算法可以有效进行多目标的寻优,从而更有效地搜索全局较优解,基于生物学优胜劣汰原则进行优势基因的快速筛选,通过高通量计算在极大的成分工艺搜索范围内获得解决方案(耦合成分和热处理参数)。

基于上述设计理念,以耐热钢为示范体系,在考虑其他必要组织特征准则的基础上,针对铁素体、奥氏体与马氏体基体,通过高通量计算分别协同优化了固溶强化与MX析出强化的匹配关系,得到的理想成分工艺设计方案如图5所示[25]。图5中的每一个点均代表一个可行的解决方案,而不同的颜色分别代表不同基体组织的不锈钢体系。每一个解集范围的右上方边缘部分就代表针对该不锈钢体系的Pareto前沿,每个解均可以清晰地对应得到其析出强化和固溶强化贡献。图中同时显示了现存的马氏体、铁素体及奥氏体不锈钢的固溶强化及析出强化作用。从计算设计结果与现存的实际钢种对比情况可知,设计得到的高强不锈钢成分工艺方案比现存的钢种具有更好的析出强化及固溶强化效果[25]。此外,从计算结果中可以看出,不同不锈钢体系中各因素表现出的强化贡献有明显的差异:奥氏体钢中析出强化效果极佳,而固溶强化贡献率较低;铁素体钢中则是固溶强化效果明显,析出强化效果贡献率较低;而马氏体钢则具有最佳的析出强化和固溶强化综合作用。

图5 协同优化NbX析出强化和固溶强化的高强不锈钢设计结果[25]Fig.5 The high-strength stainless steel design by NbX precipitation and solid solution optimization[25]

因此,以热动力学为基础,结合遗传算法等优化计算手段,可以实现钢铁材料合金成分与处理工艺的耦合式设计。在高强不锈钢方面,此设计方法已形成比较系统完善的计算设计流程和标准,可实现针对奥氏体、铁素体、马氏体基体多种不锈钢体系的成分工艺优化。通过综合分析钢种中固溶强化和析出强化的贡献,得到的不锈钢成分工艺设计结果与实验结果有良好的吻合性。此设计方法不但可以用于辅助高强不锈钢中的析出物优化,同时还可以指导新型高强不锈钢的成分工艺设计,减少研发成本并缩短研发周期。

2.3 其他特殊钢高通量设计

克莱姆森大学Grujicic团队在“材料设计”方法基础上,利用两级材料设计优化方案来重新设计具有改进力学性能(强度、断裂韧性)、可加工性和耐腐蚀性的高强度低合金(HSLA)钢[26]。“材料设计”方法将材料视为一个系统,利用计算机辅助分析、预测工具和可利用的材料数据库来设计和开发新材料,是“材料基因组计划”的一个组成部分。该团队在两级材料设计优化方案中应用多学科诸如材料热力学、相变动力学以及变形和断裂物理计算模型和数据库,并以HSLA-100钢为例对模型进行验证。

材料设计的问题被视为具有明确定义目标函数、约束条件和设计变量的优化问题,然后使用全局优化算法来探索设计空间并实现优化过程[27]。两级设计优化过程流程图如图6所示。在两级设计优化方案下,系统级与钢整体相关联,而子系统级与钢的显微组织成分相关联,两层级间实现信息交换。系统级目标函数被定义为单位质量的材料成本,优化算法实现其最小化,约束条件主要为最小屈服强度和断裂韧性满足目标值。除此之外还包括其他约束限制条件,如最大C含量、最低Ni含量、最低Cr含量、临界淬透性范围和最大微观偏析范围,这些约束条件均为确定数值以保证材料可获得足够的强化和目标性能,如良好的可焊性、热成形性等。系统级下设计变量为钢的化学组成,同时化学组成作为信息传递给子系统级。子系统级目标函数为一个特定的复合函数,它是材料强度和断裂韧性的加权组合,通过优化算法可实现其最大化。HSLA-100钢的强度被认为是基体固有强度和析出附加强化(M2C碳化物、体心立方结构Cu团簇)的叠加结果。HSLA-100钢的断裂韧性通过相对坚韧的贝氏体基体和弥散奥氏体相变韧化来实现。Grujicic等对以上强度和断裂韧性进行了详细讨论,并利用一系列热动力学、变形和断裂物理计算模型,最终得到子系统级目标函数。HSLA钢的回火处理包括两个步骤:较高温度下回火确保M2C碳化物、体心立方结构Cu团簇和奥氏体大量存在;较低温度下回火确保析出相具有足够的体积分数及理想的热力学稳定性。子系统级约束条件包括两步回火下析出最小热力学驱动力、析出最小平衡体积分数以及第二步回火下奥氏体平衡化学组成满足目标值。子系统级设计变量为两步回火温度、强度及断裂韧性,同时这些变量作为信息传递到系统级。

如图6所示,首先在系统级程序下选择满足系统级约束条件(成分约束)的试验合金组成传递到子系统级。到达子系统级后,选择第一步回火温度以满足析出驱动力约束条件,选择第二步回火温度以满足析出体积分数及奥氏体稳定性约束条件。利用以上过程所得参数作为输入参数计算子系统级目标函数,并利用模拟退火优化算法寻找目标函数最大值。选择满足系统级约束条件(强度、断裂韧性约束)的试验合金组成计算系统级目标函数,并利用遗传算法寻找目标函数极小值。以上程序执行后,输出合金成分、两步回火温度及与约束条件相关的结果。

图6 HSLA-100钢设计的两级优化过程流程图[27]Fig.6 Flow chart of the two-level optimization procedure for designing HSLA-100 steel[27]

Grujicic等以HSLA-100钢为例对两级设计优化方法进行验证,结果表明采用所开发的预测模型计算的性能结果和现有HSLA-100钢性能均值有较高的契合度,利用“材料设计”方法设计的HSLA钢具有较好的实用性。因此,采用此方法对HSLA钢进行重新设计,得到了Fe-0.23C-3.4Cu-6.5Ni-2.0Cr-0.29Mo-0.22V的最佳合金组成(原子数分数,%)以及838和718 K的两步回火温度,其满足系统级和子系统级约束条件,并且利用所开发的预测模型对此最佳成分进行验证,计算结果与HSLA-100钢已有性能数据有较高的一致性。

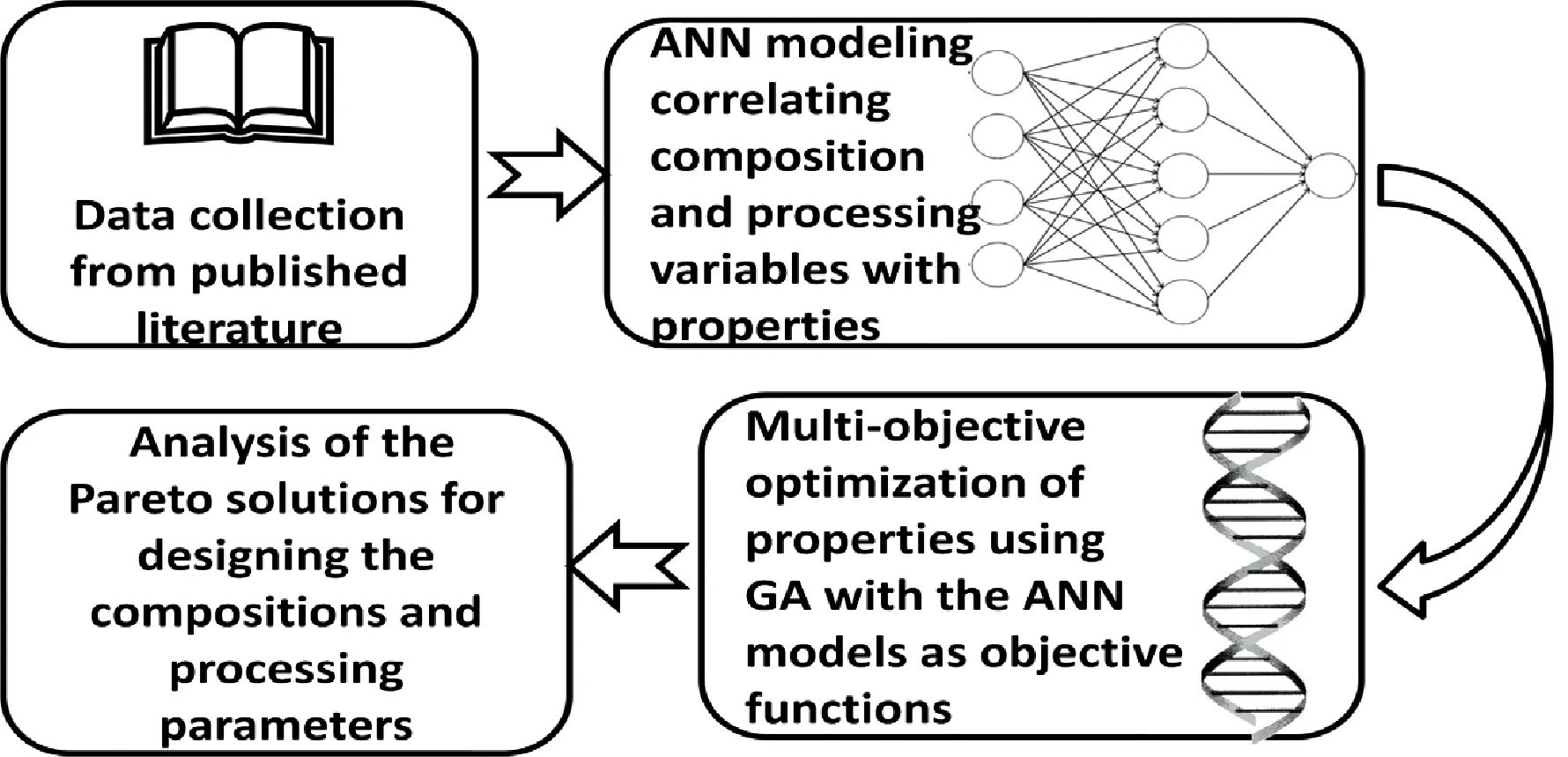

热动力学可以通过综合考虑材料的“基因”和“经历”以达到更为合理的成分工艺设计效果。此外,其他计算方式如人工神经网络也可以实现对钢铁材料的设计。人工神经网络常被用来建立钢成分及工艺参数和组织、性能之间的关系模型[28-30]。人工神经网络算法的本质是建立变量间的回归关系,需与其他优化算法结合(如遗传算法)才能用于材料设计。Datta等在此方面做了大量研究工作[31-35],他们以优化低碳钢、HSLA钢、相变诱导塑性(TRIP)钢等的强度和塑性为目标,结合人工神经网络算法和多目标遗传算法分析各变量对钢性能的影响,以实现辅助设计。在此基础上,印度CSIR国家冶金实验室使用此方法设计了微合金化管线钢[36]。利用人工神经网络算法和多目标遗传算法预测研究成分和工艺参数对管线钢性能的影响,进而设计具有改进的强度、冲击韧性和延展性的微合金化管线钢,其计算设计方法流程如图7所示。收集大量管线钢的数据,并指定合金成分和控轧控冷(TMCP)工艺参数作为输入参数,指定屈服强度、抗拉强度、延伸率和冲击功作为输出参数,进而训练人工神经网络算法模型。采用这些模型作为多目标遗传算法的适应度函数,进而解得Pareto前沿。对人工神经网络算法模型各输入参数进行分析,以获得研究成分、工艺等参数对管线钢性能的影响,而Pareto前沿则揭示了最佳目标性能下的成分、工艺参数范围,这些都有助于设计具有优异综合性能的管线钢。

图7 微合金化管线钢计算设计方法流程图[36]Fig.7 Flow chart of the computational methodology adopted for designing microalloyed pipeline steel[36]

随着材料领域正趋于同大数据时代接轨,对大数据具有很强处理能力的机器学习也不断受到学者的关注。以上基于人工神经网络算法的特殊钢设计方法本质上利用了机器学习算法。机器学习可以基于概率统计精准建立起成分/工艺与显微组织之间的关系,从而有效地避开不明物理机制对模型精度的影响。除人工神经网络算法外,更多种类的机器学习算法也被使用,西安交通大学薛德祯团队联合美国洛斯阿拉莫斯国家实验室通过将支持向量回归算法(SVR)与全局优化算法相结合成功构建出自适应设计系统,并设计出具有低热滞的形状记忆合金[37, 38];东南大学王金兰团队通过将梯度提升回归算法(GBR)与第一性原理相结合,高效设计出稳定的无铅有机-无机杂化钙钛矿材料[39]。尽管许多先进材料已经通过机器学习算法被成功设计,但随着研究的不断深入,一些问题也凸显出来。机器学习算法种类繁多,虽然传统机器学习算法的选择差异与细节优化一般不会带来计算准确性上的突变,但是会对数据库中数据样本的质量和数量产生较大的影响。高质量、大样本量的数据库是机器学习的基础,但材料领域专业数据库的建立仍处于起步阶段,高质量数据的匮乏一定程度限制了机器学习算法在材料设计中的发展。此外,基于机器学习算法的材料设计本质上只是基于单纯数学算法的设计,设计过程往往缺失物理冶金学的参与和指导。因而将传统的物理冶金模型与机器学习算法有效融合使其优势互补也是该领域亟待解决的问题。

基于世界范围内材料基因设计研究的兴起,我国对于基于高通量计算的材料设计的重视程度日益提升,基于材料基因思想的材料设计研究已被列为“十三五”国家重点研发计划。其中,2018年立项的“十三五”国家重点研发计划专项项目“基于理性设计的高端装备制造业用特殊钢研发”针对高铁车轴钢的超高周疲劳和液化天然气(LNG)储运用钢的超低温、高强韧性等关键性能要求,在考虑复杂使用环境和经济性等多因素限制条件下,拟对两类钢的多层级复杂组织进行精确调控,明确组织性能控制单元,基于数据库及其分析技术建立两类钢关键性能与复杂组织的相关性规律。项目拟采用材料基因组的高通量计算设计、高通量制备与表征和数据库集成技术,解决两类钢种优化研发过程中的关键科学问题。该项目是我国大力推进特殊钢的高通量计算与设计的典型代表。

作者团队在基于材料基因思想的特殊钢研发方面融合了多种理念,提出了采用基因库与知识库相结合的方式。在材料成分工艺和组织间关系方面构建基因库,以材料热力学信息为本质基因,通过以材料热力学为基础的物理机理模型计算特种钢组织演化。通过组织演变高通量集成计算理论,获取组织过程参量,汇聚基因信息,基于多目标、多参量、进化式合金设计理论,通过热力学数据、过程参量、遗传进化高通量计算,实现成分与工艺耦合设计与优化。在材料组织和性能间关系方面构建知识库,知识库主要依靠组织性能映射关系的构建、结合工业大数据循环判定,建立组织与性能间的经验或半经验定量关系。基于材料深层次信息挖掘的材料信息学理论,通过组织与工艺、性能数据采集与深度挖掘,形成数字化多关联知识。同时,发展关键实验数据高通量采集与数据扩展技术。通过数据结构优化、增加采样密度和数据加工实现大数据的汇聚。如图8所示,作者团队基于高通量计算与设计的特殊钢研发体系可形成数据库技术、多尺度模拟表征和高通量表征技术的有机结合,研发模式形成完整的逻辑闭环。在数据库集成技术、高通量计算设计、高通量制备与表征3方面创新研究基础充分协同的基础上,构建高强钢基因知识库及智慧研发平台,实现我国特殊钢的高性能、高服役安全、高效研发和低成本。

图8 基于材料基因思想的特殊钢研发体系Fig.8 Research and development system of special steel based on MGI

3 结 语

综上,美国、欧洲、日本等各国在特殊钢高通量计算与设计方面均已有突出成果,但其在对于可视化数据采集、知识库系统的运用等方面尚存在较大的提升空间。因此,我国应进一步致力于基于材料基因思想的特殊钢高通量计算与设计,发展高通量集成计算、组织计算机可视化和数据高通量采集、机器学习和高通量表征等关键理论与技术,通过特殊钢基因库与知识库的逐步完善,实现特殊钢的智慧研发。特殊钢的高通量计算与设计的研究不但可以促进特殊钢的更新换代,更会为我国乃至世界金属材料的高速发展提供支撑与保障。

致谢:感谢国家重点研发计划“面向特殊钢的基于高通量计算的理性设计”(2017YFB0703001)的支持。感谢上海交通大学金学军教授、西北工业大学刘峰教授、北京科技大学尚成嘉教授、罗海文教授等在材料基因思路方面的指导与交流。