清洗油封一体化试验装置的设计

2019-08-19

(1. 西安航空学院, 陕西西安 710077; 2. 西安飞机工业(集团)有限责任公司, 陕西西安 710089; 3. 西北工业大学, 陕西西安 710072; 4. 航空工业成都飞机工业(集团)有限责任公司, 四川成都 610015)

引言

作动筒也称液压缸,是液压系统中的执行元件,广泛应用在飞机的操控系统中, 控制飞机上的各控制面和运动部件。清洗和油封是作动筒在加工生产过程中的重要工序,影响液压产品和系统的可靠性和安全性。液压作动筒的污染杂质主要是生产安装过程以及在作动筒运动过程中产生的金属粉末、焊圾、电镀、发蓝层磨削下来的氧化物等[1]。通常采用的清洗办法是:用清洁的液压油反复多次冲洗,依靠清洗设备上高精度油滤过滤杂质,在离线采集油样,检测油样,达标后进入油封工序。操作繁琐复杂,生产效率低,工人劳动强度大,为此,研制了清洗油封一体化试验装置。

本设备是一个液压与气动相结合的系统,利用活塞式蓄能器存储油封用液压油,通过对不同功能、型号作动筒的一次装夹,完成给不同作动筒及附件提供清洗及油封功能,并完成作动筒生产中要求的启动压力特性试验、低压力泄漏试验、耐压试验、內泄试验,具有一定的通用性。试验台主要组成包括PLC及触摸屏构成的电气控制操作系统、传感器及控制器构成的数据采集系统、进行清洗试验及油封试验的油源系统以及由便携式污染度检测仪表构成的污染检测系统[2]。整个系统通过触摸屏可进行试验流程和试验参数的设定;提供手动和自动两种操作界面。在PLC与传感器的控制器之间运用RS485通讯,为用户操作提供指示信息,同时,建立用户试验程序和参数数据库,允许用户对历史试验程序和参数进行记录、调用和编辑等操作,根据用户要求的采样参数、采样频率、采样时间等要求实时记录采集数据;对采集数据进行滤波、分析、绘制曲线等后处理。

本设备的特点主要有:

操作简便、自动化程度高。设备的操作采用手动和自动两种方式,手动操作手柄、按钮均有提示标牌。当选择自动控制时,PLC可以完成油泵的启、停、调压、卸荷等控制,可以依照用户的设定自动完成对被试件的清洗,清洗完成后,调节清洗油封设备,进入油封环节,对被试件进行约为0.02~0.8 MPa的油封操作,完成油封工序的要求。实验过程中对有关压力、温度、液位等状态进行监测,当出现异常时报警或自动进行相应处理[3]。结构简单,可靠性高,易于维护。在液压系统设计时,尽量采用集成阀块安装,减少外部管路和接头。在元、部件选型时,选用性能和质量有保证的品牌。设备设计时充分考虑到拆装空间,方便拆装。电液控制系统设计考虑到一定的通用性,便于升级。在台架设计、传感器和控制阀等选型、控制方案选择上尽量兼顾不同的被试件和不同的运动控制要求。本系统中应用了压力和温度控制器,能够对其进行闭环控制,同时该控制器具有RS485通讯端口,可以实现PLC与控制器通讯[4]。

1 作动筒清洗油封一体化试验装置的要求

1.1 主要功能

(1) 可实现对被试件进行额定次数的清洗试验;

(2) 可实现油源的自动控制;

(3) 可实现通过变频器实现对电机的无极调速以满足试验所需的连续可调的压力要求;

(4) 可实现电磁换向阀以一定频率自动换向;

(5) 可检测压力、温度及污染等,可进行故障报警与故障处理;

(6) 可显示、保存数据,以供以后浏览与查阅;

(7) 本系统提供了额定的静态压力,可以对被试件进行油封试验,并且油封完成后在此压力下保压5 min[5];

1.2 主要技术指标

(1) 供油压力:清洗试验5~12 MPa,连续可调;油封0.02~0.8 MPa,连续可调;

(2) 回油压力:不大于0.6 MPa;

(3) 供油流量:机械泵流量4~20 L/min;

(4) 油液温度: +20~+55 ℃;

(5) 管路材料采用1Cr18Ni9Ti制造,法兰、接头,紧固件等采用优质不锈钢材料;

(6) 输入电源:三相380 VAC,50 Hz;

(7) 清洗换向频率:1~10 s/次;

(8) 保护功能:短路保护、过载保护、内部过温保护等;

(9) 试验台初次使用能正常工作350 h而不需要修理;平均故障间隔时间MTBF≥1000 h;总使用寿命≥10000 h;

(10) 油液污染度等级:优于GJB 420A-6/A级。

2 工作原理

2.1 总体结构

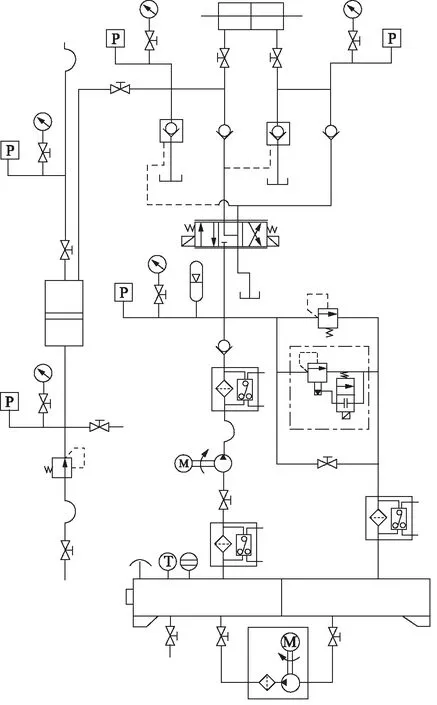

本系统的核心控制器是PLC控制器,它可以通过触摸屏对泵站、油箱温度以及系统供油压力等进行实时控制,按照设定的频率控制电磁换向阀的换向,从而完成被试件的清洗和油封试验,本方案中温度的采集使用了温度控制器来对温度进行闭环控制,通过RS485与PLC通讯,压力信号采用输入模块进入PLC进行控制[6],总体结构如图1所示。

图1 清洗试验系统总体结构图

2.2 设备组成

清洗油封设备主要由液压油源1、液压操作台2、作动筒安装台3、琴式电器控制台4及油冷机组成。清洗试验系统布局如图2所示。

图2 清洗试验系统布局图

2.3 液压系统概述

本动力源为固定式泵源,采用立体安装结构,即:上部布置油箱,下部布置泵站。采用恒压变量柱塞泵为系统供油,泵的出油口分别连接板式滤油器,油路控制采用了1个电磁换向阀和2个梭阀完成换向,以此完成对被试件的清洗[7-8]。清洗完成后,调节清洗油封设备,控制气动系统,进入油封环节,对被试件进行约为0.02~0.8 MPa的油封操作,完成油封工序的要求。 系统中配有油冷机,可在系统长时间工作的情况下,可以迅速有效地抑制系统升温。动力源输出油液污染度是由便携式污染度检测仪表来进行检测,其单独配置,独立使用,并且能够显示并打印检测结果。液压安全设计有带电磁卸荷的手动溢流阀、电磁比例溢流阀和1个手动截止阀,电气安全配套有短路、过载和过热保护[9-10]。

液压系统主要由以下三部分组成:液压油源部分、三位四通比例换向阀控制的换向清洗部分、气动减压阀和活塞式蓄能器组成的油封部分。液压系统原理如图3所示。

1) 工作流程

清洗实验:油箱→吸油口球阀→油泵→滤油器→单向阀→电磁换向阀→梭阀→被清洗件→梭阀→回油滤→油箱。

油封实验:氮气源→气滤→气体安全活门→气液油箱→电控截止阀→试件。

冷却系统油路为:油箱→油冷器→油箱。

图3 液压系统设计图

2) 操作步骤

(1) 启动电机,升压至规定压力;

(2) 开始试验;

(3) 试验完毕,分别或同时调整压力至极小值;

(4) 卸荷电磁溢流阀;

(5) 关闭泵。

2.4 电气控制系统及硬件电路设计

1) 总体概述

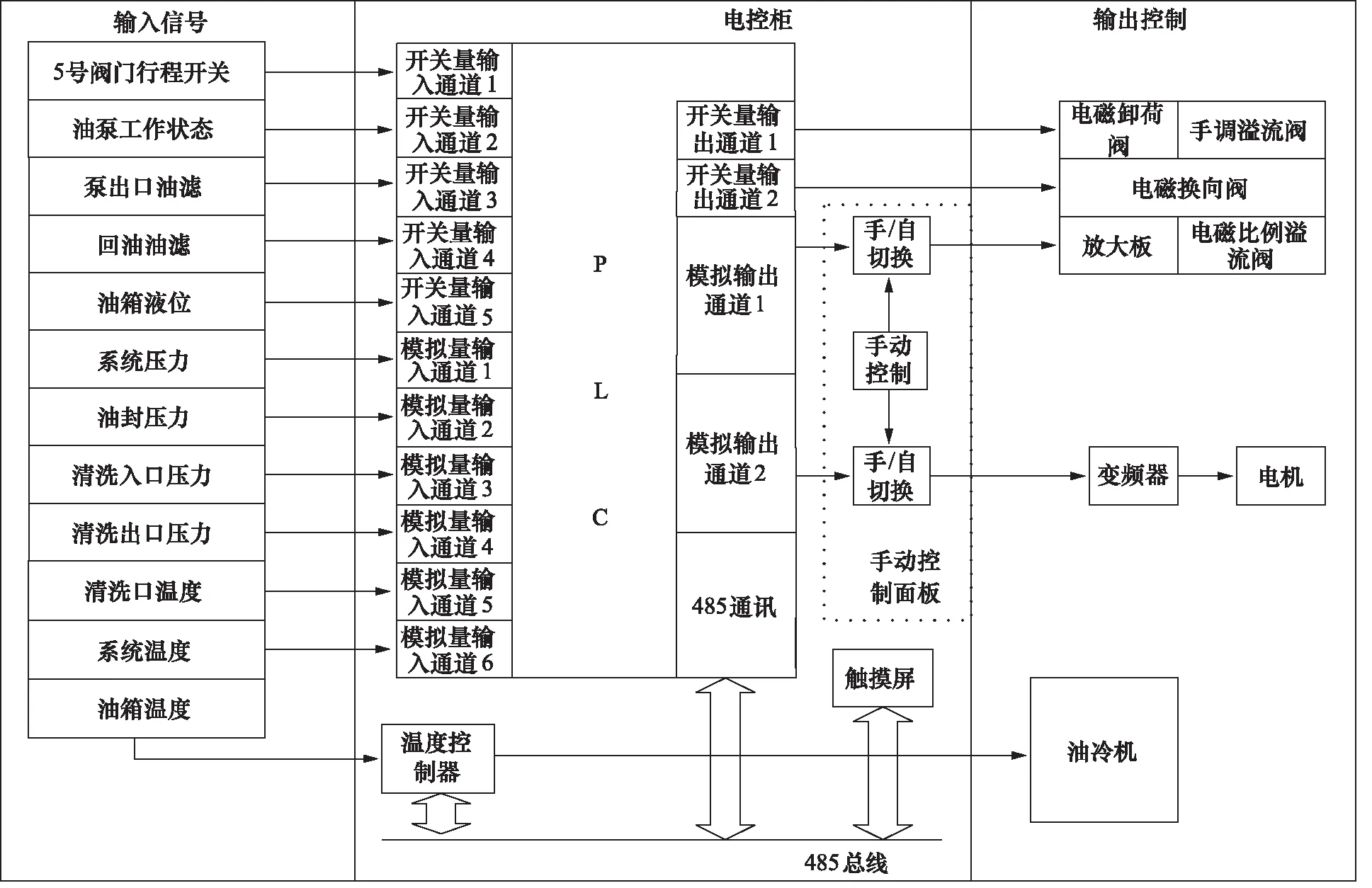

系统设计采用PLC及其触摸屏来完成对外部系统的控制,PLC接收来自触摸屏上的指令信息,以实现对试验台的远程控制、用户程序的下载、数据共享等功能。触摸屏还能够连接彩色打印机用于实验报告的输出,数据信号的采集是通过与PLC配套的各种采集模块构成,包括模拟量输入模块、数字量输入模块、模拟量输出模块和开关量输出模块,这些模块分别完成对压力、流量、温度、液位的检测与液压附件的控制[11-12]。硬件电路总体框图如图4所示。

图4 硬件电路总体框图

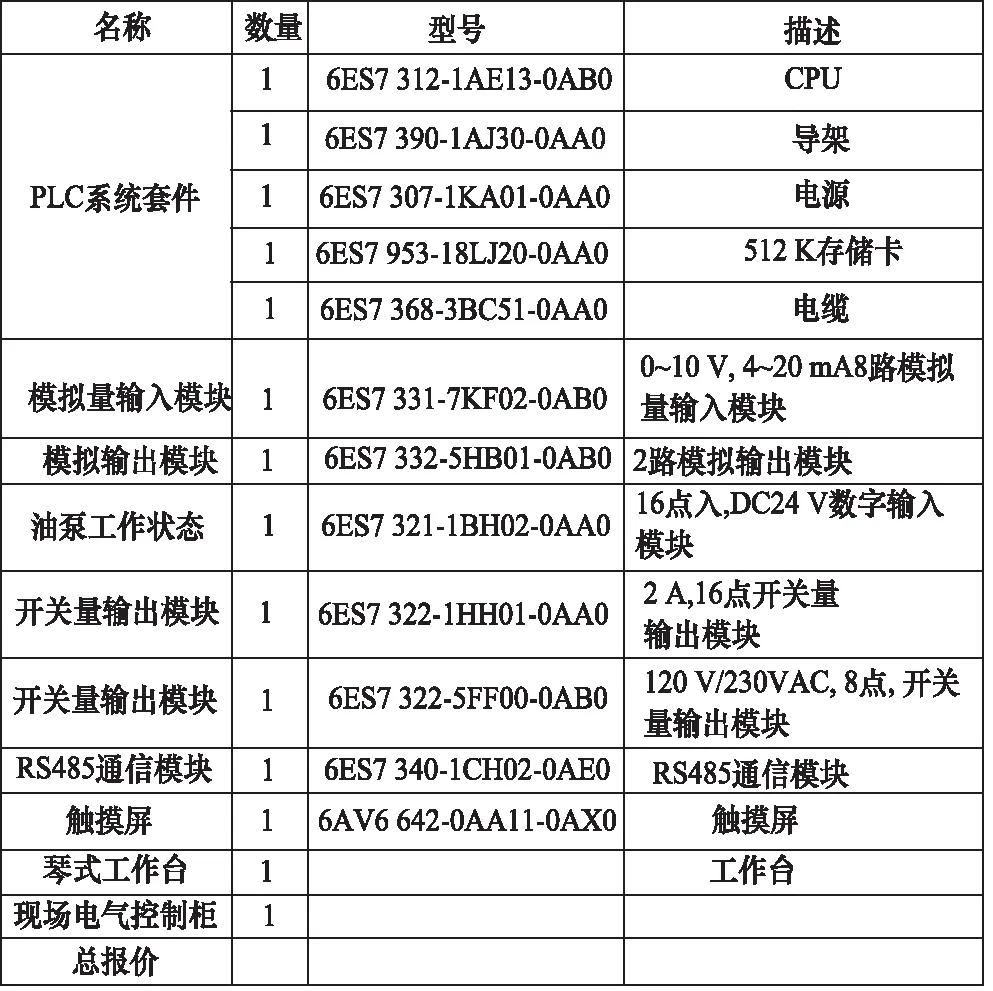

2) 系统配置

本系统采用PLC及触摸屏构成的电气控制操作系统。所有输入信号通过PLC模块进入PLC。通过RS485总线与上位机和触摸屏连接。

根据系统设计要求,选择以下PLC系统组件。其中模拟量输入共6路信号,选择8路模块;数字量输入共5路信号,采用8路模块;模拟量输出共1路,选择4路模块;24 V开关量输出共2路信号,选择8路模块[13]。PLC型号选择如图5所示。

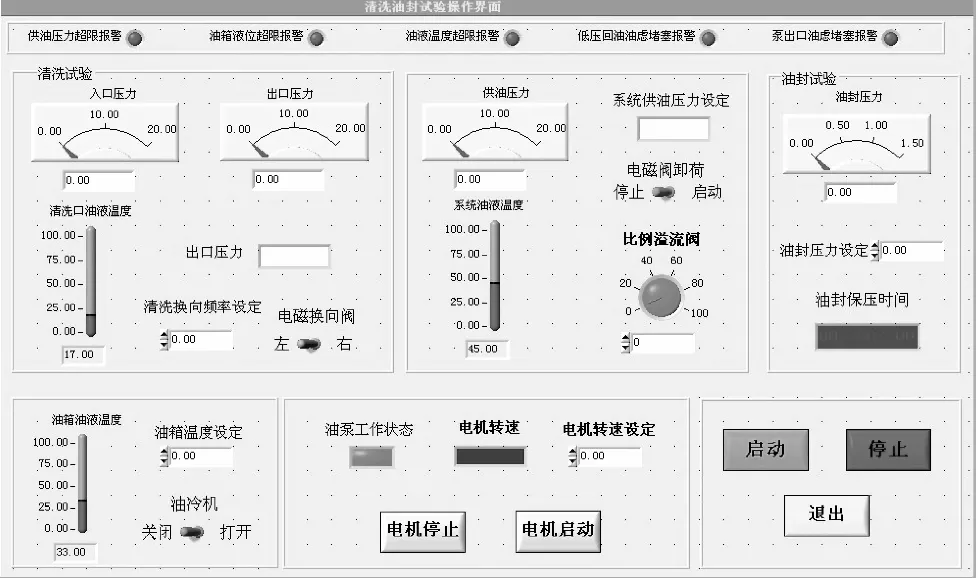

3 清洗油封试验装置测控界面

清洗油封试验自动操作界面包括7个部分,最顶部为系统的超限报警,中间一层的左侧部分为清洗试验控制界面,中间一层的中间部分为系统的压力、温度检测及压力控制,中间一层的右侧部分是油封试验操作界面,左下图为温控界面,下面中间部分为电机操作界面,右下图为试验的启停界面[14],清洗油封试验软件测控界面如图6所示。

图5 PLC型号选择

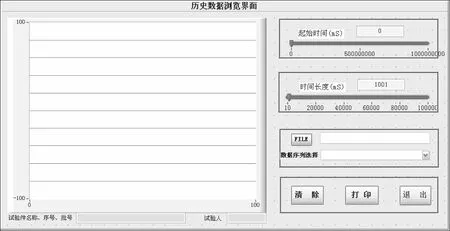

历史数据浏览界面可完成对所采集的历史数据进行曲线显示。可以选择所要浏览数据的起始时间、时间长度、数据所在文件夹、浏览数据名称,并可对历史数据打印输出[15],传感器标定界面如图7所示。

图6 清洗油封试验自动操作界面设计图

图7 传感器标定界面

计算零偏增益,用于修正软件上的测量值。计算零偏、增益需要至少两组数据,且保证两组数据差距尽量大,避免数据接近或相同面[16],数据浏览界面如图8所示。

图8 数据浏览操作界面

4 结论

这是一个典型的液压与气动相结合的系统,利用活塞式蓄能器存储油封用液压油,通过对不同功能、型号作动筒的一次装夹,完成清洗、油封两道工序的复杂要求。试验结果显示,该设备通过对作动筒多次往复的冲洗,生产、组装过程中的镀层、氧化物、焊圾等杂质得到有效清理,满足飞机对液压元件清洁度的要求。设备大大减轻了操作人员的劳动强度,结构紧凑,人机交互界面良好,功能完善,生产效率及自动化程度较高,具有一定的通用性。