苯萃取残液制水煤浆成浆性研究

2019-08-19宋星星李相军段清兵

宋星星,,李相军,段清兵

(1.中国石化巴陵分公司,湖南岳阳 414003;2.清华大学热能工程系,北京 100062;3.中煤科工清洁能源股份有限公司,北京 100013)

己内酰胺是一种重要的有机化工原料,我国主要采用环己酮氨肟化法生产己内酰胺。环己酮氨肟化法的贝克曼重排工艺单元大量产生苯萃取残液。苯萃取残液具有酸性、产量大、组成复杂、COD含量高等特点,属于典型的难处理高浓度有机废液[1]。

1 概述

1.1 苯萃取残液的性质

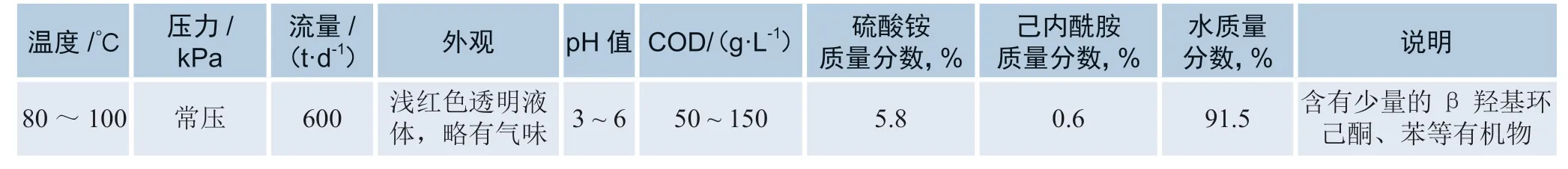

某产能28万t/a的己内酰胺装置排出的苯萃取残液性质见表1。

1.2 苯萃取残液处理工艺

通常用浓缩焚烧法、浓缩萃取法处理苯萃取残液[2],其中比较成功的苯萃取残液处理工艺为浓缩焚烧法。浓缩焚烧法先用碱液中和苯萃取残液至中性后浓缩脱水,再将浓缩液送至焚烧炉处理。该方法的优点为处理效果好,缺点是蒸发过程需要大量蒸汽、焚烧需要辅助燃料,导致处理成本高、焚烧炉腐蚀严重。每吨苯萃取残液的处理成本约160元。

浓缩萃取法先用低压蒸汽将苯萃取残液浓缩脱水,再加入苯混合后静置分层得到含己内酰胺苯层、有机废液层和含硫铵水层。该方法的优点为工艺简单,缺点是蒸发过程需要大量蒸汽、有机废液层需要后续单元进一步处理。

总之,目前己内酰胺行业还没有低成本、简单可靠的资源化苯萃取残液处理工艺。

1.3 高浓度有机废液制水煤浆气化技术

水煤浆气化工艺是纯氧与水煤浆在气化炉内发生无催化部分氧化生产高温粗煤气的技术。该工艺采用纯氧作为氧化剂,气化反应温度在1 300~1 700℃之间。高温使煤中大量复杂的芳香族化合物(苯、甲苯、二甲苯、萘、蒽、菲)开环生成碳的化合物,同时使煤中无机物熔化经水激冷后以固体渣形式排出。

水煤浆气化工艺分为水煤浆水冷壁气化技术和水煤浆耐火砖气化技术两类,详见表2。

由表2可见,水煤浆水冷壁气化技术的气化反应温度比水煤浆耐火砖气化技术高100~300℃。随着气化反应温度的上升,水煤浆水冷壁气化技术排出的气化污水COD明显低于水煤浆耐火砖气化技术。两类水煤浆气化技术排出的气化污水中仅含碳的化合物,不含酚、焦油,比较容易处理。

水煤浆气化技术需要用水和添加剂与煤粉混合制黏度合适的水煤浆以便于用煤浆泵加压输送。煤粉为非极性固体、水为极性溶剂,按照相似相溶原理,二者不能形成均匀混合物,必须加入表面活性剂(添加剂)才能形成均匀混合物。一般来说,添加剂用量越多,则煤浆浓度越高、黏度越低。合格水煤浆主要质量标准见表3。

表1 苯萃取残液性质

表2 水煤浆气化工艺对比

表3 水煤浆主要质量标准

由表3可见,水煤浆的主要质量指标为pH值、煤浆浓度和黏度。由于磨煤机一般为碳钢材质,因此要求水煤浆呈弱碱性。煤浆浓度和黏度指标互相制约,从气化经济性考虑要求提升煤浆浓度,但煤浆浓度上升会导致黏度上升。从水煤浆泵送性能考虑,要求降低黏度,但黏度下降会导致煤浆浓度降低。一般来说,在保证黏度合格的条件下,尽可能提高煤浆浓度,业界水煤浆实测煤浆浓度一般在59%~66%之间。

2000年以前,一般用新鲜水制水煤浆。2000年之后,业界开始尝试用废水替代新鲜水制水煤浆。例如,浙江丰登化工公司使用某药厂制药废液成功制出水煤浆用于气化反应,其水煤浆的煤浆质量分数为56%~60%、黏度为800~1 500 mPa.s[3]。由表3可知,浙江丰登化工公司用制药废液所制水煤浆黏度达标,煤浆浓度略低于国标和行业实际情况,牺牲了一些经济效益,但实现了高浓度废液资源化处理,环保意义重大。

1.4 巴陵分公司的己内酰胺产业链

巴陵分公司的己内酰胺产业链包含日投煤2 200 t的壳牌粉煤气化装置、年产35万t合成氨装置和年产28万t的己内酰胺装置。己内酰胺装置所需工业氢气和液氨分别由煤气化装置和液氨装置提供。己内酰胺装置所排苯萃取残液采用浓缩焚烧法处理,运行成本较高。

壳牌粉煤气化装置没有污水处理功能,但该公司积累了丰富的原料煤配方开发和运用经验,形成了若干技术经济性能优秀的主力原料煤配方。己内酰胺是该公司的核心产业,具有很强的技术实力,但随着国家环保标准逐步升级,苯萃取残液的处理难题限制了该公司己内酰胺产业的发展。

当前巴陵分公司面临搬迁改造己内酰胺产业链的机遇,如果在搬迁项目中选择具有废水处理功能的水煤浆气化技术,则能够将煤气化装置与己内酰胺装置协同发展,水煤浆气化装置能够为己内酰胺产业链提供所需合成气,也能低成本资源化高可靠处理苯萃取残液,解除该公司己内酰胺产业链发展的环保瓶颈。因此,苯萃取残液能否与现有主力原料煤配方制备合格水煤浆成为关注重点。

2 技术原理

2.1 高温氧化反应和造渣反应

利用苯萃取残液中水分替代新鲜水,利用水煤浆气化炉内1 300~1 700℃的高温将苯萃取残液中有机物氧化为CO、CO2等,同时将苯萃取残液中无机物转变为渣。苯萃取残液中有机物最多仅含有一个苯环,而煤中有机物含有多个苯环,因此苯萃取残液中有机物转化难度低于煤。

2.2 成浆性研究

分别采用巴陵分公司产苯萃取残液、新鲜水、与神优2#单煤和“087∶158∶153(1∶1∶1)+1.7%石灰石”混配煤进行单棒磨机制浆工艺成浆性实验(使用相同型号添加剂)。实验结果见表4、5、6。其中苯萃取残液用少量该公司己内酰胺装置二段离子交换碱性废水将pH值控制在7.2、神优2#单煤为水煤浆气化行业主要原料煤、“087∶158∶153(1∶1∶1)+1.7%石灰石”混配煤为该公司壳牌粉煤气化装置主力原料煤配方。

表4 “087∶158∶153(1∶1∶1)+1.7% 石灰石”混配煤成浆性实验

表5 神优2#单煤成浆性实验

表6 苯萃取残液成浆性实验

由表4可见,在相同制浆工艺和相同添加剂比例条件下,“087∶158∶153(1∶1∶1)+1.7%石灰石”混配煤与苯萃取残液所制水煤浆浓度和黏度均符合GB/T 18856.2-2008规定的水煤浆质量标准,但是“087∶158∶153(1∶1∶1)+1.7%石灰石”混配煤与苯萃取残液所制水煤浆浓度低于“087∶158∶153(1∶1∶1)+1.7%石灰石”混配煤与新鲜水所制水煤浆浓度约1百分点,这一趋势与丰登化工公司废液制浆经验一致。

由表5可见,在相同制浆工艺和相同添加剂比例条件下,神优2#单煤与苯萃取残液所制水煤浆浓度和黏度均符合GB/T 18856.2-2008规定的水煤浆质量标准,但是神优2#单煤与苯萃取残液所制水煤浆浓度低于神优2#单煤与新鲜水所制水煤浆浓度约1百分点,这一趋势与丰登化工公司废液制浆经验一致。

由表6可见,在相同制浆工艺和相同型号添加剂条件下,神优2#单煤在添加剂用量较多时,煤浆浓度仍然低于“087∶158∶153(1∶1∶1)+1.7%石灰石”混配煤约2百分点。一般来说,较低的内水含量有利于制备较高浓度的水煤浆[4]。神优2#单煤和“087∶158∶153(1∶1∶1)+1.7%石灰石”混配煤的内水对比见表7。

由表7可见,神优2#单煤的内水比“087∶158∶153(1∶1∶1)+1.7%石灰石”混配煤高19%,因此“087∶158∶153(1∶1∶1)+1.7%石灰石”混配煤的成浆性能优于神优2#单煤。

表7 内水(空气干燥基水分Mad)对比

3 苯萃取残液制水煤浆用于煤气化反应在己内酰胺行业的应用前景

水煤浆气化工艺可靠性高。采用巴陵分公司的主力三元混配煤可以解决苯萃取残液制浆的添加剂用量高、煤浆浓度低的问题,形成低成本、简单可靠的资源化苯萃取残液处理工艺。

苯萃取残液完全替代新鲜水制浆,一方面可以利用苯萃取残液中的水分,另一方面可以利用苯萃取残液的有机物发生气化反应,降低有效气煤耗。目前每吨苯萃取残液的处理成本约160元,按日产苯萃取残液600 t计算,采用苯萃取残液制水煤浆气化工艺可以节省苯萃取残液处理成本约3 168万元/a。

4 结论

采用单棒磨工艺,在添加剂比例为0.3%时,苯萃取残液能与神优2#单煤制取合格水煤浆,煤浆浓度61.11%;在添加剂比例为0.2%时,苯萃取残液能与“087∶158∶153(1∶1∶1)+1.7%石灰石”混配煤制取合格水煤浆,煤浆浓度63.19%。“087∶158∶153(1∶1∶1)+1.7%石灰石”混配煤的成浆性能优于神优2#单煤,新鲜水的成浆性能优于苯萃取残液。苯萃取残液制水煤浆前,需要将pH值调为弱碱性。苯萃取残液能够制备合格水煤浆,苯萃取残液制水煤浆后用于煤气化反应在己内酰胺行业具有良好的应用前景。