微胶囊的制备方法及应用进展

2019-08-19徐朝阳余红伟

徐朝阳,余红伟,陆 刚,王 轩

(海军工程大学 化学与材料系,湖北 武汉 430033)

微胶囊是指由天然或人工合成高分子材料作为外壁材料制成的微型容器(直径一般在2~1 000 μm),如图1所示。微胶囊技术是指将成膜材料作为壳物质,把固体、液体或气体包覆成微小颗粒的技术,形成的核壳结构使微胶囊具有保护性、阻隔性,壳内的芯材物质既不会受到外界环境侵入的影响,同时又不会向外界逸出[1]。早在20世纪50年代,美国NCR公司就将微胶囊技术应用于第一代无碳复写纸,从而克服了复写纸的缺点[2]。到目前为止,微胶囊技术得到了突飞猛进的发展,并在各个行业得到了广泛应用。

图1 微胶囊结构示意图

1 微胶囊的制备

微胶囊的有效设计不仅涉及到壁材与芯材的选择,其制备方法的选择也至关重要。

1.1 壁材的选择

壁材作为包裹微胶囊的外壳,对微胶囊的整体效果起着至关重要的作用,不同的壁材对微胶囊的流动性、溶解性、缓释性、渗透性的影响也不同。在选取壁材时应注意如下几个方面:(1)壁材应具有良好的成膜性能和渗透性,以满足使用要求;(2)壁材要有一定强度的可塑性,耐挤压;(3)壁材不能与芯材反应,其溶解度与芯材不同;(4)壁材需无毒,无刺激性,廉价易制备。

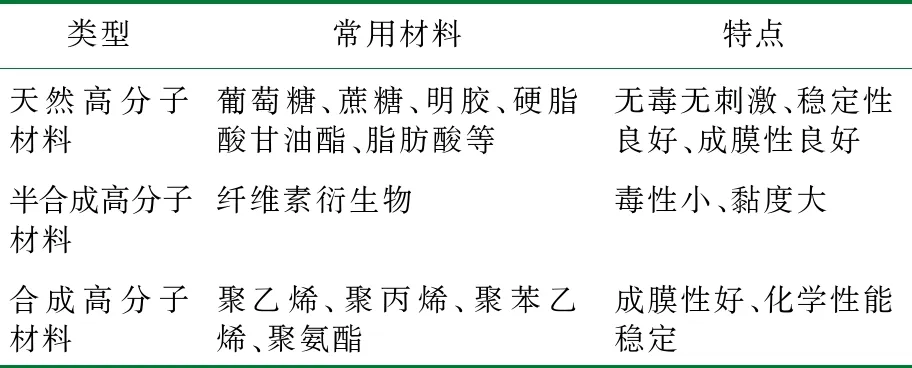

通常,微胶囊的壁材分为三大类:合成高分子材料、半合成高分子材料、天然高分子材料[3],具体如表1所示。

表1 微胶囊壁材常用材料及性质

因此,设计微胶囊时应充分考虑微胶囊应用环境及所需效果,选择特定的壁材进行合成。

1.2 芯材的选取

包裹在微胶囊壁材内部的物质通常称为芯材,芯材可以是液体或固体。为了在规则的球形颗粒上获得均匀的涂层,需要考虑聚合物类型、核心材料的形状和尺寸,因此芯材的形状应是均匀且规则的[4]。大多数情况下,微胶囊芯材须从囊壁内释放出来才能发挥其功效。

芯材的释放分为瞬时释放和缓慢释放。瞬时释放是指壁材在摩擦、变形、机械破碎等外力作用下发生破裂,或受热后熔化。缓慢释放是指芯材通过壁材的溶解、降解或囊壁的扩散而释放。芯材从微胶囊中释放的规律一般遵循零级或一级反应速率方程[5],而且芯材的释放速率还受到壁材厚度、壁材孔洞、结晶度、交联度及形变方式等因素影响[6]。

1.3 微胶囊的制备方法

微胶囊的制备涉及到高分子化学、材料化学、胶体化学、分散干燥技术等多个学科领域,具体的制备方法还需结合所从事的专业领域知识。据统计,目前有200多种微胶囊化方法。根据微胶囊的性质和形成机理,可分为物理法、化学法和物理化学法。

1.3.1 物理法

将芯材和壁材混合均匀后,通过改变温度、pH值等外界条件或机械搅拌等方法,使溶解状态的成膜材料从溶液中析出并将芯材包覆从而形成微胶囊。物理法主要包括喷雾干燥法、空气悬浮法和真空蒸发法。

1.3.1.1 喷雾干燥法

芯材溶解在壁材的稀溶液中形成悬浮液,通过喷雾干燥的方法,使分散液雾化成小液滴,从而将体系中的溶剂迅速蒸发使壁材析出形成微胶囊。喷雾干燥法制备的微胶囊多用于食品行业,通过微胶囊化的方法可以防止食品中营养成分被破坏。颜征等[7]通过喷雾干燥法将莲藕中多酚类物质制成微胶囊,防止多酚被氧化破坏,增加了多酚的利用率。

1.3.1.2 空气悬浮法

在含有囊壁成膜液的流化床中,悬浮的芯材固体经过流态化操作在表面形成胶囊。用这种方法制备微胶囊需要中等均匀的壁材,适用于固体芯材的制备。曹健等[8]采用空气悬浮法制备了一种以过硫酸铵为芯材的压裂液微胶囊破胶剂,其具有良好的物理形态和较高的包覆率。

1.3.1.3 溶剂蒸发法

将同时含有壁材和芯材的混合液以微小液滴的状态分散到乳液体系中,去除挥发性溶剂后制备出微小颗粒。溶剂蒸发法常用于食品和农业领域微胶囊的制备。与其他方法相比,采用本方法制备的农药微胶囊其主要优点是不需要调节酸碱度、不需添加特殊试剂、不需要加热和剧烈搅拌[9]。Elham Asghari Varzaneh等[10]等通过溶剂蒸发法将铁盐(FeSO4·7H2O)微胶囊化于黄芪凝胶中,制备成食品微胶囊,增加了人体对铁元素的吸收。

1.3.2 化学法

将芯材溶解于分散相溶剂中形成乳化液,然后向乳化体系中加入两种不溶性液体,形成水包油或油包水乳液。单体在乳化体系中发生聚合反应,产物包覆在芯材表面形成微胶囊。化学法主要包括界面聚合法、原位聚合法、锐孔-凝固浴法等。

1.3.2.1 界面聚合法

将两种不相溶的液体混合后加入乳化剂形成稳定乳液体系,在乳液体系中进行界面聚合。在体系中,液滴首先由芯材和油溶性反应单体乳化形成有机相。在水相中添加水溶性反应单体A,在油相中添加油溶性反应单体B,单体A和B相互反应,在胶束界面形成一个壳层[11],从而将芯材包覆在壁材内部。界面聚合法是一种常见的油包水乳液微胶囊化技术。尚建丽等[12]通过界面聚合法,以相变石蜡为芯材,廉价的聚脲和聚氨酯为壁材,制备了一种双层壁微胶囊。这种微胶囊具有较高的相变潜热,适用于建筑相变材料。

1.3.2.2 原位聚合法

与界面聚合法不同,原位聚合法反应单体全部位于油包水乳液的水相或油相。可溶性单体在一定条件下聚合形成既不溶于油相也不容于水相的高聚物,聚合物沉积在芯材表面,从而完成对芯材的包裹。用原位聚合法制备的微胶囊大都形貌良好,呈规则球形,芯壁比及壁材厚度可调控性强,且微胶囊产率较高[13]。Yin等[14]以三聚氯胺甲醛树脂为壁材,正十六醇为芯材,采用原位聚合法在苯乙烯-马来酸酐乳化体系中合成了储能密度高的微胶囊。此方法开辟了以脂肪醇为核心材料制备各种微胶囊的途径。

1.3.2.3 锐孔-凝固浴法

以可溶性聚合物为壁材,在凝固浴中固化,将芯材封装成微胶囊,这种方法称为锐孔-凝固浴法。由于聚合物的固化是瞬间完成的,因此有必要通过注射器等微孔装置将含有芯材的聚合物溶液加入到固化剂中预先成型。张生生等[15]采用锐孔-凝固浴法制备了一种表面活性肽微胶囊,此方法操作简单且包埋效果良好,提高了微胶囊在环境中的稳定性,并获得缓释能力。

1.3.3 物理化学法

将芯材溶解于含有壁材的溶液中形成稳定的乳化液,通过改变温度、加入无机盐或成膜材料混凝剂等方法使壁材溶液发生相分离,该方法适用于制备疏水性芯材微胶囊。物理化学法主要包括水相分离法、油相分离法等。

1.3.3.1 水相分离法

在分散有微胶囊芯材的连续相中,通过改变外界条件,使壁材溶液产生相分离形成两个新相,原来的两相体系转变成新的三相体系,包括高壁材浓度的凝聚胶体相和低壁材浓度的稀释胶体相。霍麒文[16]通过水相分离法制备出一种以植物乳杆菌为芯材的微胶囊,这种微胶囊大大提高了益生菌在不良环境中的存活率。

1.3.3.2 油相分离法

在以高分子聚合物为壁材的有机溶剂中加入固体芯材颗粒或含有芯材的水溶液,然后改变外界条件引发相分离。混合体系中能否形成可自由流动的聚合物凝聚相,使其能稳定地环绕在囊芯微粒的周围是油相分离法制备微胶囊的关键。目前油相分离技术在使用上受到一定的限制,因为在实际操作中,微胶囊中不可避免地混有溶剂或非溶剂且难以去除,并且存在环境污染、易燃易爆、毒性等问题,此外溶剂价格高,使得产品成本偏高。

2 微胶囊技术的应用

微胶囊技术的发展非常迅速,到目前为止,国内已有100多个研究机构在开发新的微胶囊化技术。微胶囊技术的应用已扩展到医药、食品、化工、液晶等领域,其科学研究和应用价值不言而喻。

2.1 医药领域的应用

经微胶囊化的药物苦涩感大大降低,且相比于普通药物,微胶囊化药物可降低自身的毒副作用,提高稳定性,减少药剂使用量。其中微胶囊的缓释功能是决定微胶囊药物能否发挥作用的关键。Hyeran Lee等[17]对微胶囊药物的释放速率进行了探究,采用溶剂蒸发法制备了以硝苯吡啶(NF)为芯材、ε-己内酯(PCL)和乙烯基吡咯烷酮(PVP)的共聚物为壁材的微胶囊。研究发现,PCL和PVP的质量比从10/0变为6/4时,胶囊尺寸从(154±25)μm逐渐增大到(236±32)μm;药物释放速率从起始的0~4 h显著增加,在20 h达到峰值;随着PVP浓度的增加,药物释放量不断增大,说明胶囊尺寸越大,药物含量越高;同时发现药物释放行为几乎保持不变,无论NF负荷如何,PCL胶囊未显示任何导致细胞溶解素毒性的证据,这表明了微胶囊在临床上适合用作药物释放系统。方芳等[18]对如何延长药物释药时间和药效持续时间进行了研究,通过改变芯材壁材的比例、酸碱度、转速等条件,制备了一种以卡培他滨为芯材的微胶囊,并将一般药物与微胶囊药物进行对比,分析其毒性对细胞活力的影响。结果表明,在相同浓度下,经微胶囊化后的药物对细胞毒性明显降低,可知微胶囊化对药物具有缓释作用,能够提高药物的药效。

2.2 食品领域的应用

很多食品添加剂和营养素类物质易被氧化发生变质,通过微胶囊技术可以将这些敏感成分作为芯材保护在壁材内,便于运输和储存。因此,微胶囊技术在食品领域得到了广泛应用。儿茶素是多种植物中包含的黄酮类化合物,这种物质能改善人体健康,抵御疾病发生,然而,儿茶素生物利用度低,在人体消化过程中,渗透性和降解性降低,导致人体获得最大健康利益受限制。Mudasir Ahmada等[19]将儿茶素包裹在淀粉中制成纳米级的微胶囊,保证了儿茶素在模拟胃肠液中的释放,与游离儿茶素相比,微胶囊化儿茶素的生物活性水平显著提高。益生菌可预防肠胃疾病,但必须在胃酸中存活才能到达小肠。Amal Bakr Shori[20]以海藻酸钠模拟益生菌,用壳聚糖包裹海藻酸钠制成微胶囊,显著提高了海藻酸钠在低酸性条件下的稳定性。微胶囊化技术是食品行业中引入的一项新技术,它的引入对食品工业的发展产生了极大的推动作用。目前,影响食品行业微胶囊化技术推广的主要障碍是成本较高,但随着人们对微胶囊认识的逐渐深入和技术的日趋成熟,相信微胶囊技术在食品工业中会有更广泛的应用[21]。

2.3 涂料领域的应用

利用微胶囊的核壳结构可以改变涂料的结构组成,从而提高涂料的应用性能。Fariba Safaei等[22]制备了一种以聚脲醛(PUF)为壁材,环氧树脂(EPL 1012R)为芯材的微胶囊。首先通过热分析的方法对微胶囊的结构进行了探究,结果表明,该环氧树脂成功地包封在PUF壳中。然后通过盐雾腐蚀实验观察到该微胶囊在划痕涂层中表现出良好的抗腐蚀性能。Vikas V Gite等[23]将缓蚀剂喹啉封装到微储层中,以克服其直接添加到涂料中所带来的缺点。实验采用了界面聚合法,在室温下合成了含不同核心溶剂的喹啉微胶囊,将制备的喹啉微胶囊加入聚氨酯涂层中,研究其对基体腐蚀的影响,结果表明,将喹啉制成微胶囊添加到涂料后防腐性能更好。

2.4 液晶领域的应用

液晶微胶囊化是一种通过微胶囊将液晶固定在成膜材料中以拓宽液晶应用范围的技术,其具有生产成本低、工艺简单、易于大批量制备的优点,在动态滤波器、信息存储、光通讯、安全防伪领域中有广阔的应用前景[24]。聚合物分散液晶(PDLC)的制备工艺简单,且不需要偏光片和背光源,被广泛应用于大尺寸显示器,与使用光致变色或热致变色材料的其他设备相比,使用PDLC的智能窗口操作简单,对比度高。然而,在传统的染料掺杂PDLC方法中,染料会导致污染问题,并且电子智能窗的商业化程度有限。Mingyun Kim等[25]将染料封装在单分散胶囊中,通过封装,制备的掺杂染料的PDLC在600 nm下的对比度大于120。这种将染料封装在掺杂染料的PDLC器件的核壳结构微胶囊中的制造方法为基于掺杂染料的PDLC智能窗口提供了一个实用的平台。

3 微胶囊自修复技术的应用

微胶囊自修复方法是目前自修复涂层领域应用最多的方法,将含有修复剂的微胶囊预先埋植于聚合物基体或涂层中,当基体或涂层材料受到损伤时,胶囊破裂并释放修复剂,当修复剂遇到基体或涂层中的催化剂时发生交联固化反应,修复裂纹面,实现损伤部位的自我修复。何亮等[26]将微胶囊自修复技术应用于道路沥青的研究中,将一种封装再生剂的微胶囊掺入到沥青混合料中,在沥青路面产生裂缝的初期,微裂缝逐渐扩展漫延至微胶囊处,微裂缝尖端处应力集中刺破微胶囊,微胶囊内的再生剂得以释放,再生剂沿微裂纹流动,在毛细作用的推动下向微裂纹两侧渗透扩散。再生剂使缝壁沥青开始软化与活化,微裂缝逐渐消失,最终实现自修复。Ryan C R Gergely等[27]将微胶囊自修复技术应用于医疗,制备了一种混合微胶囊-微血管系统,通过微血管网络将两级愈合剂输送到损伤部位,刺穿样本,恢复受影响的孔和周围受损体积,可以修复血管化聚合物板冲击穿孔造成的多尺度损伤。

4 结束语

目前微胶囊技术在各个领域都有巨大的进展,但仍存在着许多问题,如环境污染、芯材释放时效等。微胶囊技术可从以下几个方面进行进一步研究:(1)芯材智能型释放问题,功能性组分做到有效跟踪;(2)壁材梯度设计,做到环境压力有效感应;(3)微胶囊尺寸微小化设计,提高胶囊与载体涂层间的相容性与各相关性能。