超临界发泡聚氨酯安全轮胎的设计与仿真分析*

2019-08-19黄兆阁李长宇王裕成雍占福

黄兆阁,李长宇,王裕成,雍占福

(青岛科技大学 高分子科学与工程学院,山东 青岛 266042)

轮胎是车辆唯一的接地部件,轮胎的安全是保证车辆安全行驶的重要一环。自从充气轮胎问世以来,以其优异的性能,一直是汽车轮胎行业的主流。如今汽车安装的轮胎以充气轮胎为主,但是通用的充气轮胎一旦爆胎,将瞬间泄气,造成车辆失控,进而引发事故。据不完全统计,当车速达到150 km/h时,爆胎后的死亡率接近100%[1-2]。因此,生产一种能够保证轮胎漏气后仍能支撑载荷,并且能够继续行驶一定距离的安全轮胎已成为当下研究的热点和难点。本设计正是在这一大趋势下,首次将质量轻、回弹性能好的新型发泡聚氨酯(E-TPU)新材料应用于轮胎中,作为内支撑体在缺气时支撑车辆的质量,降低轮胎胎侧的变形,同时还不影响正常气压下轮胎的接地性能和操控性能。

本文主要借助有限元分析软件ABAQUS,以235/45R18型子午线轮胎为基础设计了一种以发泡E-TPU为内支撑体的新型安全轮胎。创建模型后通过优化内支撑体的形状和尺寸,达到材料较少、下沉量等性能相对较优的目的。该产品在内部0 MPa气压、5 600 N载荷的条件下仍能安全行驶一段距离。此种新型安全轮胎还能在一定程度上增强轮胎抵抗冲击的能力,防止汽车高速行驶时轮胎因局部变形过大造成帘线加强层破坏,出现鼓包现象;又因为内层材料为发泡材料,质量轻,不会增加车辆自重,对车辆能耗影响较小。此外,其无需对正常轮胎的生产工艺进行调整,不用生产专门的轮辋,适配性非常强。

E-TPU发泡材料是由许多个TPU发泡小球聚集在一起的一种新型高分子材料,其密度与发泡TPU种类以及成型压力有关。本文仿真分析中使用密度为0.25 g/cm3的E-TPU内支撑体,其质量为3 kg。当内支撑体受到载荷后,可压缩到一半大小,大大减轻轮胎所承受的震动力,不但可起到车辆的安全作用,相对于刚性内支撑体而言,大大提高了乘坐舒适性[3-5]。

1 有限元模型的建立

1.1 模型的组成

建立安全轮胎模型,模型由橡胶结构、帘线结构、内支撑体结构、轮辋以及转鼓五部分构成。首先利用ABAQUS软件建立235/45R18型子午线轮胎三维模型,创建内支撑体E-TPU材料的元模型,如图1所示。

(a) 轮胎模型图

(b) 轮胎断面效果图图1 轮胎有限元模型

1.2 材料模型的建立

将轮胎各层混炼胶制成标准试样,进行单轴拉伸实验,实验数据处理后将数据拟合成曲线,与已有的各模型曲线进行比对,选取相对应的材料属性。仿真分析中橡胶弹性本构关系采用Mooney-Rivlin模型,其单轴拉伸的储能函数W如式(1)所示。

(1)

当i=1,j=0;i=0,j=1时,储能函数W为式(2)。

W=C10(I1-3)+C01(I2-3)

(2)

式中:因为形变前不存在弹性能,且形变时试样体积不变,对于单轴拉伸形变来说,其两个坐标变换不变量Ι1=λ2+2λ-1,Ι2=λ-2+2λ,λ为主伸长率;Cij为待定常数。

因此,仿真使用的相关材料参数C10和C01均采用实际实验数据拟合出来的。橡胶的黏性主要通过应力松弛实验确定,通过对应力松弛实验数据归一化处理,基于最小二乘法拟合出应力松弛曲线作为其黏性材料属性[6-7]。

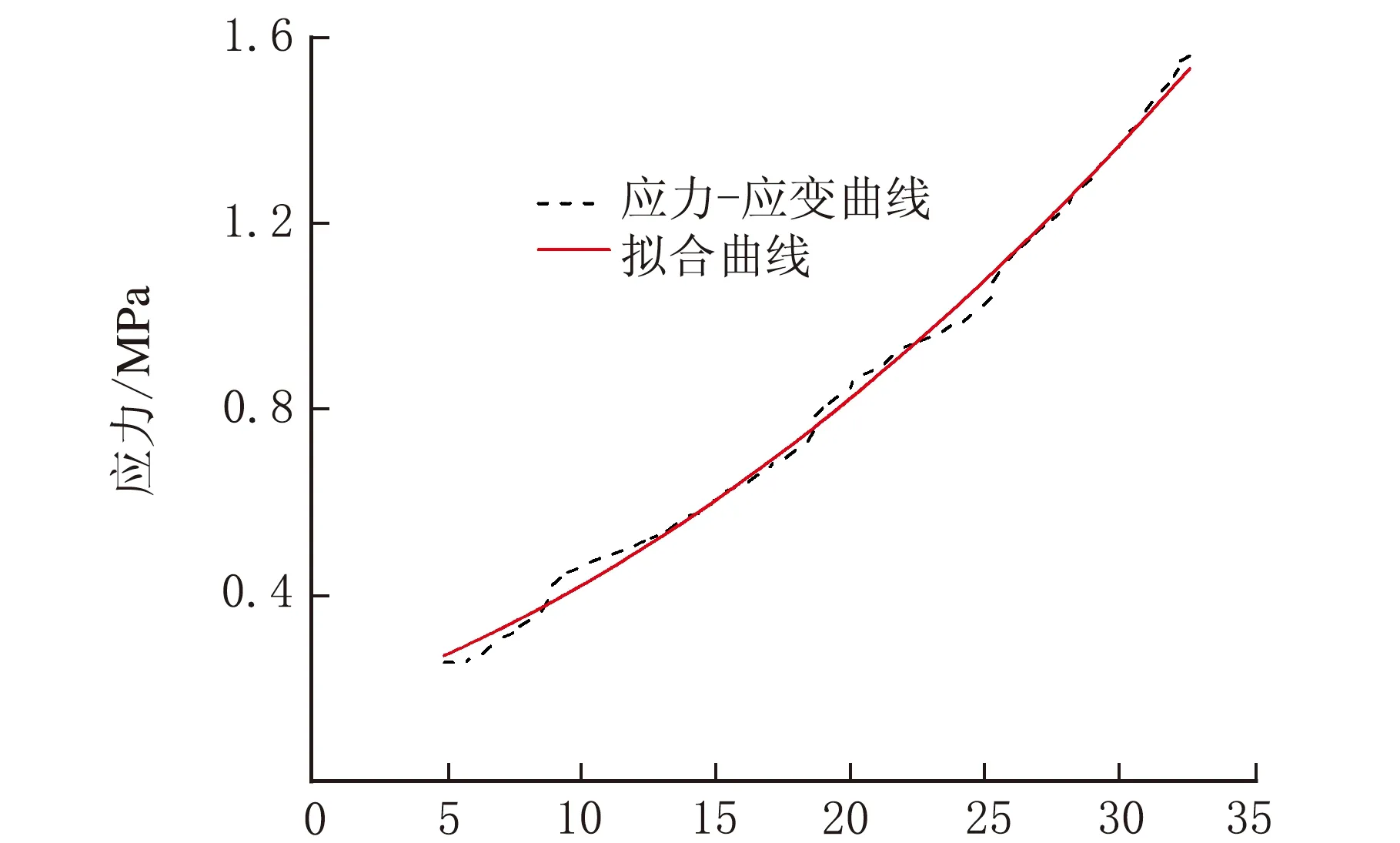

实验所得E-TPU发泡材料的应力-应变曲线满足二次函数的曲线方程,因此用数值分析软件将应力-应变曲线基于方程σ=Aε2+Bε+C拟合,其中σ为应力,ε为应变,A、B、C分别为三个待定系数,得到如图2(a)所示的拟合曲线,拟合的A、B、C三个待定参数分别为7.051 07、1.905 58和0.161 16。三个系数的容差分别为0.184、0.072和0.006,拟合后方程与材料本身实测性能相差较小,拟合程度较高。因此,仿真中选用此三个常数作为其超弹性的待定系数。

应变/% (a) 应力-应变曲线

时间/s(b) 应力-时间曲线图2 E-TPU材料力学性能属性

高分子材料不仅具备弹性,黏性也是仿真分析时不可忽视的重要属性,而材料黏性属性是基于图2(b)所示的应力松弛实验数据得到的。高分子材料的应力松弛曲线是对数函数曲线,因此,基于σ=a-bln(t+c)方程拟合应力松弛实验数据,其中σ为应力,t为时间,a、b、c分别为三个待定系数,得到如图2(b)中所示的拟合曲线,拟合后a、b、c三个待定系数分别为0.822、0.034、-0.215,三个系数容差分别为2.1e-4,3.5e-5,2.4e-3,相比于弹性属性的拟合,黏性的待定系数容差更小,拟合程度更高。

综上分析结果,E-TPU发泡材料选用的弹性本构方程如式(3)所示,黏性本构方程如式(4)所示。两者均能很好地表征其材料属性。

σ=7.051 07ε2+1.905 58ε+0.161 16

(3)

σ=0.822-0.034ln(t-0.215)

(4)

1.3 接触算法和边界条件

接触算法有罚函数法、Lagrange乘子法、基于求解器的直接约束法、混合法等。本文中胎面与转鼓、支撑体与轮胎、轮胎与轮辋的接触问题采用罚函数求解[8-9],摩擦系数分别设为0.75、0.30、0.30;将帘线层嵌入到橡胶层中,约束轮辋所有自由度,模拟轮辋固定不动,对轮胎充气后施加载荷,模拟轮胎在路面静态的结果。

2 仿真结果分析

2.1 下沉量

图3(a)为标准气压、标准载荷状态下的轮胎断面示意图。图3(b)为缺气状况下的轮胎断面示意图。

(a)

(b)图3 轮胎工作示意图

从图3(a)可以看出,此时内支撑体未与轮胎内衬层相互接触,内支撑体不起承受载荷的作用,对下沉量和接地面积影响不大。从图3(b)可以发现,此时轮胎内衬层与支撑体接触,胎侧和内支撑体共同起到支撑作用。

图4(a)为无支撑体轮胎标准状况下下沉量的结果示意图。从图4(a)可以发现,其静止在路面上施加5 600 N载荷时下沉量为23.5 mm。图4(b)表明,在0 MPa气压、5 600 N载荷时其下沉量为29.3 mm,下沉量仅增大了5.9 mm,大大降低了胎侧部位的形变量,而内支撑体也起到很好的承受载荷作用。

(a)

(b)图4 下沉量示意图

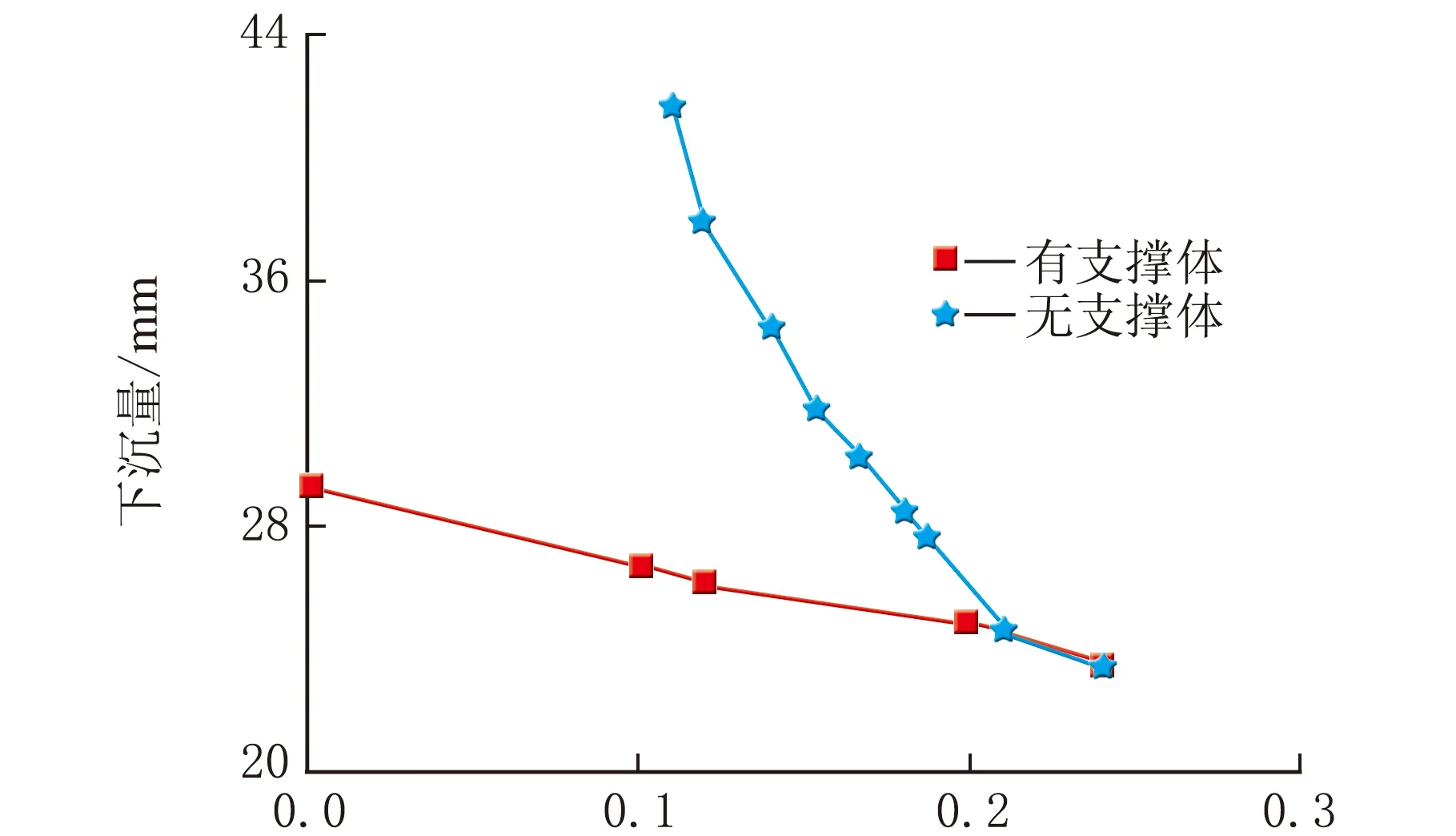

从图5更容易发现,无内支撑体的普通轮胎下沉量随着内气压的减小呈指数型增长,而有内支撑体的轮胎在开始时与普通轮胎相似。

内压/MPa图5 内压与下沉量的关系曲线

这是因为内支撑体还未与轮胎内衬层接触,随着内气压的逐渐减小,内支撑体开始承受载荷,此时轮胎下沉量增长速度大大低于普通轮胎,当气压为0 MPa时,下沉量为29.3 mm,而普通轮胎因为胎侧部位变形量过大,在内压降低到0.1 MPa时下沉量已经超过了45 mm,比标准状况时的下沉量增加了一倍。

2.2 接地面积

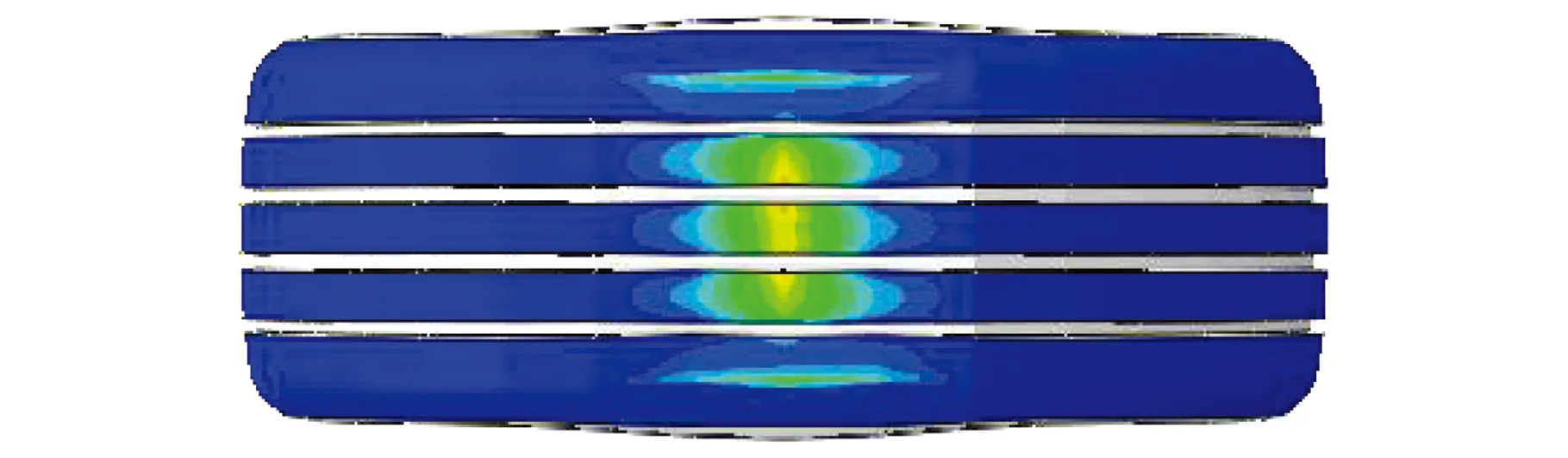

图6是三种情况下轮胎的接地应力分布示意图。对比发现,普通轮胎与有内支撑体轮胎在标准状况下的接地面积相差不大,但E-TPU内支撑体轮胎接地应力略高一点,当气压降低到0 MPa时,接地面积明显增大,接地应力略有降低,且集中在中间部位。这是因为设计的E-TPU内支撑体支撑载荷,使应力集中在中间位置。

(a)无内支撑体、标准载荷

(b)有内支撑体、标准气压和标准载荷

(c)有内支撑体、0 MPa气压和标准载荷图6 接地应力分布示意图

2.3 内支撑体受力

图7为0 MPa气压、5 600 N载荷下E-TPU内支撑体的应变能密度分布示意图,结合图8 Mises应力分布图分析,内支撑体主要受力位置是与轮胎内衬层接触的部位以及内凹处,与轮辋接触区域也有部分应力集中区域,但最大Mises应力不大。总体来说,无论是接触面上的应力分布还是内凹处的应力分布相对比较均匀,能够相对延长使用寿命。

图7 E-TPU支撑体应变能密度分布图

图8 E-TPU支撑体Mises应力分布图

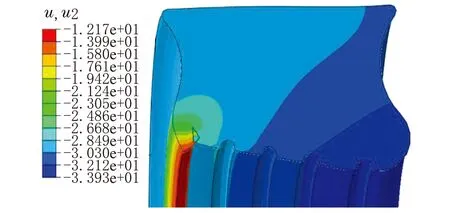

2.4 内支撑体侧偏

因为本设计是基于国家标准轮辋,属于非对称的结构,因此内支撑体存在受力不对称的问题,可能会出现内支撑体侧偏,无法正常承担载荷的状况。为了探究内支撑体承受载荷后是否存在侧偏问题,在0 MPa气压、5 600 N载荷条件下静载时分别对内支撑体左右两侧施加0.2 MPa的应力,分析内支撑体的位移。从图9可知,由右向左施加力后位移为26.6 mm,而由左向右施加相同的力后仅偏移12.2 mm,内支撑体偏移较小,能够正常承担载荷。

(a) 从右向左施力

(b) 从左向右施力图9 施加0.2 MPa应力后内支撑体位移示意图

3 结 论

本文以E-TPU发泡材料做为内支撑体应用到轮胎中,构建了E-TPU材料的本构方程,通过有限元软件对设计轮胎进行仿真分析,得到如下结论:

(1)正常使用时,安全轮胎与普通轮胎下沉量相近,接地面积同样相差不大,接地性能与普通轮胎基本一致,操控性和舒适性变化不大。

(2)当负载为5 600 N,轮胎压力为零(完全泄气),选用E-TPU作为轮胎支撑体时,下沉量相比正常轮胎仅增大了5.9 mm,具有较好的缺气保用效果。

(3)安全轮胎中E-TPU内支撑体起作用时,受力分布比较均匀,主要集中在两侧内凹部位,但没有大的应力集中区域,能一定程度上延长产品缺气使用时的寿命。

本文设计轮胎因其优异的实用性而具有广阔的应用前景,但是目前使用的新材料E-TPU由于耐高温性能较差,仅能应用于低速胎或工程胎,因此还需要进一步研究耐热性更好的TPU弹性体材料,实现更好的市场前景。