天然橡胶/再生胶复合材料性能及在空气弹簧中的应用*

2019-08-19吕宁宁林广义刘彦昌

吕宁宁,林广义**,王 佳,王 宏,刘彦昌

(1.青岛科技大学 机电工程学院,山东 青岛 266061;2.山东省高分子材料先进制造重点实验室,山东 青岛 266061)

空气弹簧是通过在密闭的空间容器中充入空气,利用空气的可压缩性实现弹性作用的一种非金属弹簧[1-3]。在车辆悬挂系统中,空气弹簧是关键部件,具有优良的弹性特性和良好的高度自适应性,可以降低车辆的自振频率,确保车辆的地板面高度不随载荷的变化而变化,且具有良好的吸振、隔振性能等,对提高车辆的乘座舒适性和减小噪声有较好的效果[4-6]。

空气弹簧主要由上、下盖板和橡胶囊体组成。橡胶囊体是主要承受拉伸-压缩循环作用力部件,由内层橡胶(气密层)、外层橡胶、帘线层和成型钢丝圈硫化而成。常用的空气弹簧有囊式空气弹簧、膜式空气弹簧和混合式空气弹簧三种[7-11]。

为了提高空气弹簧外层胶的疲劳性能,黄良平等[12]主要探讨了不同氯丁橡胶牌号、硫化体系、防护体系等对空气弹簧物理机械性能、耐曲挠、耐老化、耐臭氧性能的影响,最后确定了空气弹簧的优化配方,结果表明,用氯丁橡胶制备的空气弹簧性能要优于天然橡胶(NR)试制的空气弹簧。高茜等[13]研究了再生胶用量、硫化体系用量、防焦烧剂用量对混炼胶性能的影响,结果表明,加入20~30份的天然再生胶粉、4.45份硫化体系、0.3份防焦烧剂,可以使混炼胶的力学性能、耐疲劳、耐老化以及工艺安全性能得到保证。

本文通过无转子流变仪、橡胶加工分析仪、动态热机械分析仪、耐臭氧老化箱、曲挠试验机等研究了空气弹簧物理机械性能、耐老化性能、耐疲劳性能,确定了添加再生胶粉的用量,对空气弹簧低成本配方的设计具有指导意义。

1 实验部分

1.1 原料

NR:工业级,泰国诗董橡胶厂;炭黑N330:工业级,天津卡博特有限公司;再生胶粉:粒度为1.25~1.90 mm,市售;其他原料均为市售。

1.2 仪器及设备

开炼机:BL-6157型,东莞宝伦精密检测仪器有限公司;平板硫化机:QLB-400×400×2型,上海第一橡胶机械厂; 无转子硫化仪:M2000AN型,中国台湾高铁测试仪器有限公司;拉伸试验机:TS2005b型,台湾联通科技有限公司;橡胶加工分析仪(RPA):RPA2000型,美国阿尔法科技公司;动态力学分析仪(DMA):EPLEXOR 150 N型,德国GABO公司;曲挠试验机:WPL-100型,扬州市韧恒机械厂;耐臭氧老化箱:HT/QL-100 型,北京恒泰丰科试验设备有限公司。

1.3 实验配方

实验配方(质量份)为:NR 100,N330 30,ZnO 5,硬脂酸 2,石蜡 1,防护蜡 1,防老剂4010 2,防老剂RD 1,Si69 1,C5树脂 4,硫磺 2,促进剂NOBS 1,促进剂DM 1,芳烃油 1,再生胶粉变量(0、5、10、20、30)。

1.4 混炼工艺

1.4.1 混炼

(1)将称重好的NR开炼并切成细条;(2)在密炼机中加入NR(温度为90 ℃,转速为80 r/min)混炼1 min;(3)加入抗老化剂、石蜡、树脂等小料混炼1 min;(4)依次加入N330混炼1 min;(5)最后加入芳烃油混炼1 min;(6)混合均匀后排出胶料。

1.4.2 开炼

在胶料冷却后(一般冷却2~3 h),将其置于开炼机中并调节至最小辊筒距离。当胶料在开炼机的顶部堆积时,加入促进剂NOBS和DM、ZnO、硫磺。当硫化体系混合均匀后,薄通8~10次,然后下片冷却8 h。

将混炼胶放入模具中,在平板硫化机(温度为150 ℃,压力为10 MPa,时间为1.3×tc90)上硫化,硫化完成后待用。

1.5 性能测试

1.5.1 硫化特性

采用台湾高铁公司生产的无转子硫化仪进行测试,测试温度为150 ℃,测试时间为1.3×tc90,频率为1.66 Hz。

1.5.2 物理机械性能

拉伸性能按照GB/T 528—2009进行测试;邵尔A硬度按照GB/T 531—2009进行测试;将硫化胶裁片后放入70 ℃的热氧老化箱中,老化96 h,测试老化前后性能变化率。

1.5.3 曲挠性能

曲挠性能按照HG 4—836进行测试,将硫化胶裁片后放入曲挠试验机中,设定曲挠次数,依次增加曲挠次数,记录出现裂口的等级。

1.5.4 RPA测试

RPA应变扫描:温度为120 ℃,频率为0.1 Hz,应变范围为0.7%~70%;RPA频率扫描:温度为120 ℃,应变为7%,频率为0.1~15 Hz。

1.5.5 DMA测试

温度扫描时采用拉伸模式,频率为10 Hz,静态应变为5%,静态应力为70 N,动态应变为0.25%,动态应力为60 N,温度范围为-65~65 ℃,升温速率为2 ℃/min。

1.5.6 耐臭氧老化性能

耐臭氧老化箱温度为40 ℃,时间为48 h,臭氧体积分数为0.47%。

1.5.7 成品疲劳性能

为检测本配方胶料制备的空气弹簧疲劳性能,将随机抽取两个成品,采用哈迪斯公司研发的双工位空气弹簧疲劳试验机对成品进行检测。

2 结果与讨论

2.1 硫化特性

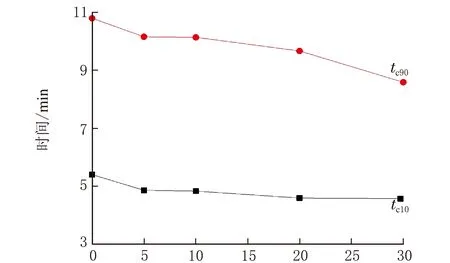

由图1可以看出,再生胶粉用量增加,焦烧时间(tc10)和正硫化时间(tc90)减少,这是因为再生胶粉的加入使胶料的含胶率降低,使胶料的交联密度降低。未加入再生胶粉,胶料的tc90最长,硫化速度最慢,产品的加工效率最低,能耗较高。加入多份再生胶粉后,胶料的硫化速度加快,硫化时间缩短,能耗降低。

再生胶粉用量/份图1 再生胶粉用量对胶料硫化性能的影响

2.2 物理机械性能

由表1可以看出,在保证混炼胶具有较好的物理机械性能、耐老化性能的前提下,为了节约生产成本,可加入再生胶粉的用量为20~30份。

表1 再生胶粉用量对胶料物理机械性能及老化性能的影响

2.3 RPA测试

2.3.1 RPA应变扫描

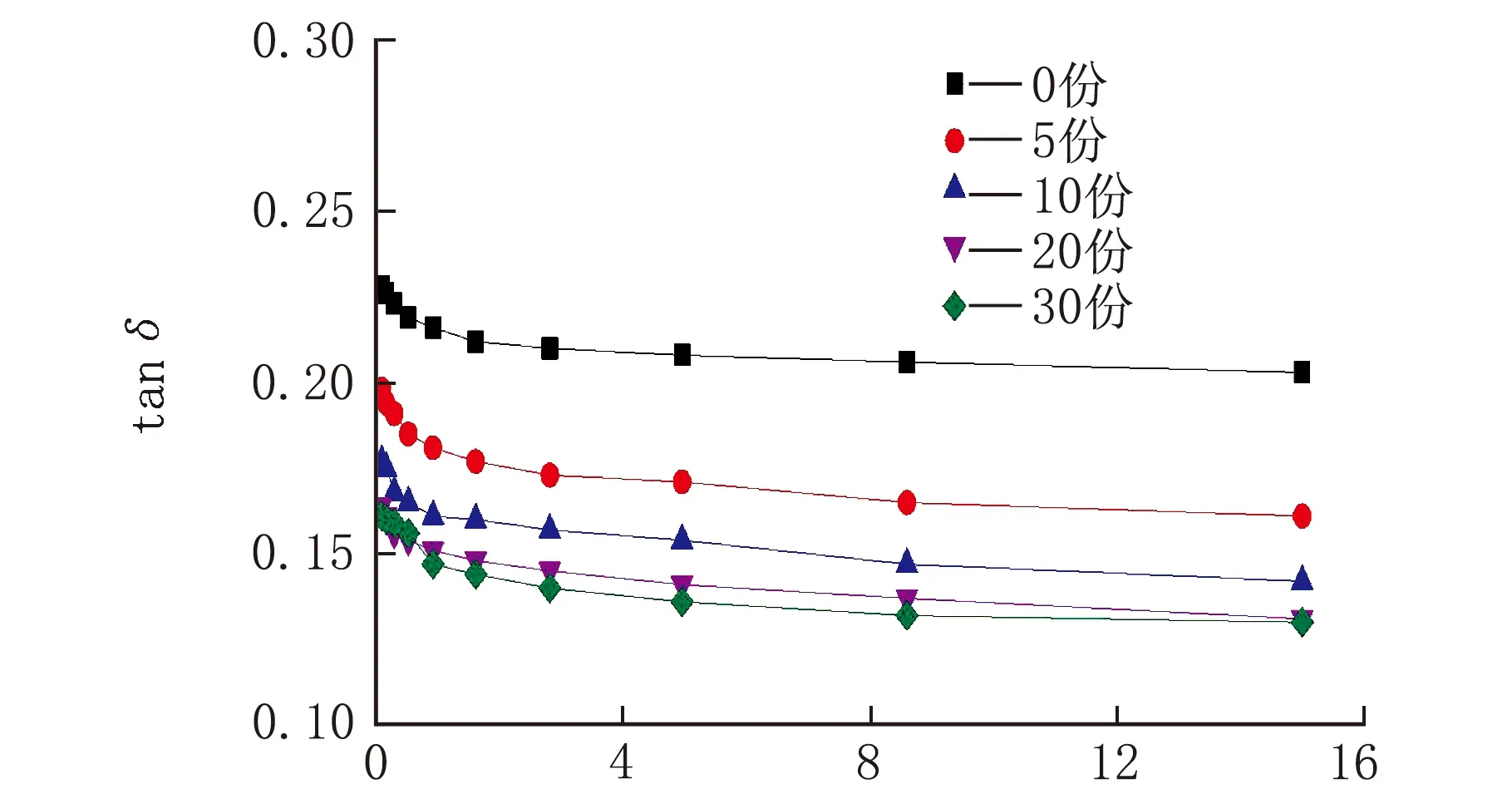

RPA应变扫描见图2。

应变/%(a)

应变/%(b)图2 不同再生胶粉用量下混炼胶RPA应变扫描

由图2(a)可以看出,随着加入再生胶粉用量的增加,混炼胶的弹性模量(G′)增大,说明加入再生胶粉,使得混炼胶的弹性变差,越来越难加工。加入20~30份再生胶粉,混炼胶的加工性最差,在生产中可以通过增加混炼时间来改善胶料混炼的均匀性。由图2(b)可以看出,加入多份再生胶粉后,混炼胶的损耗因子(tanδ)减小,tanδ表征胶料分散性的好坏,未加再生胶粉的混炼胶,tanδ最大,胶料的分散性能最好,产品的性能也最好。

2.3.2 RPA频率扫描

RPA频率扫描见图3。

频率/Hz(a)

频率/Hz(b)图3 不同再生胶粉用量下混炼胶RPA频率扫描

由图3可以看出,随着频率的增加,G′增大,tanδ减小,原因是在NR中加入再生胶粉后,再生胶粉以微小的颗粒均匀地分散在胶料中,再生胶粉在橡胶基体中占据自由体积,使链段的活动能力下降,G′增大。通过再生胶粉粒子与NR以及其他组分良好地结合,使得胶料的黏结性、延伸性提高。随着外力场频率的增加,混炼胶中的链段活动能力越来越低,运动被冻结,相当于橡胶的玻璃态,因而G′逐渐增大,tanδ逐渐减小[14-17]。

2.3.3 RPA老化性能

将混炼胶放入热氧老化箱中(温度为100 ℃,时间为24 h)进行老化,老化前后G′的比值反映老化性能的好坏,比值大,分子链断裂不严重,说明老化性能越好[18]。由图4可以看出,随着应变的增加,曲线呈下降趋势,未加再生胶粉的胶料抗老化性能最好,加入再生胶粉后胶料的抗老化性能下降,随着再生胶粉用量的增加,抗老化性能也越来越差。

应变/%图4 不同再生胶粉用量下胶料老化前后G′的比值

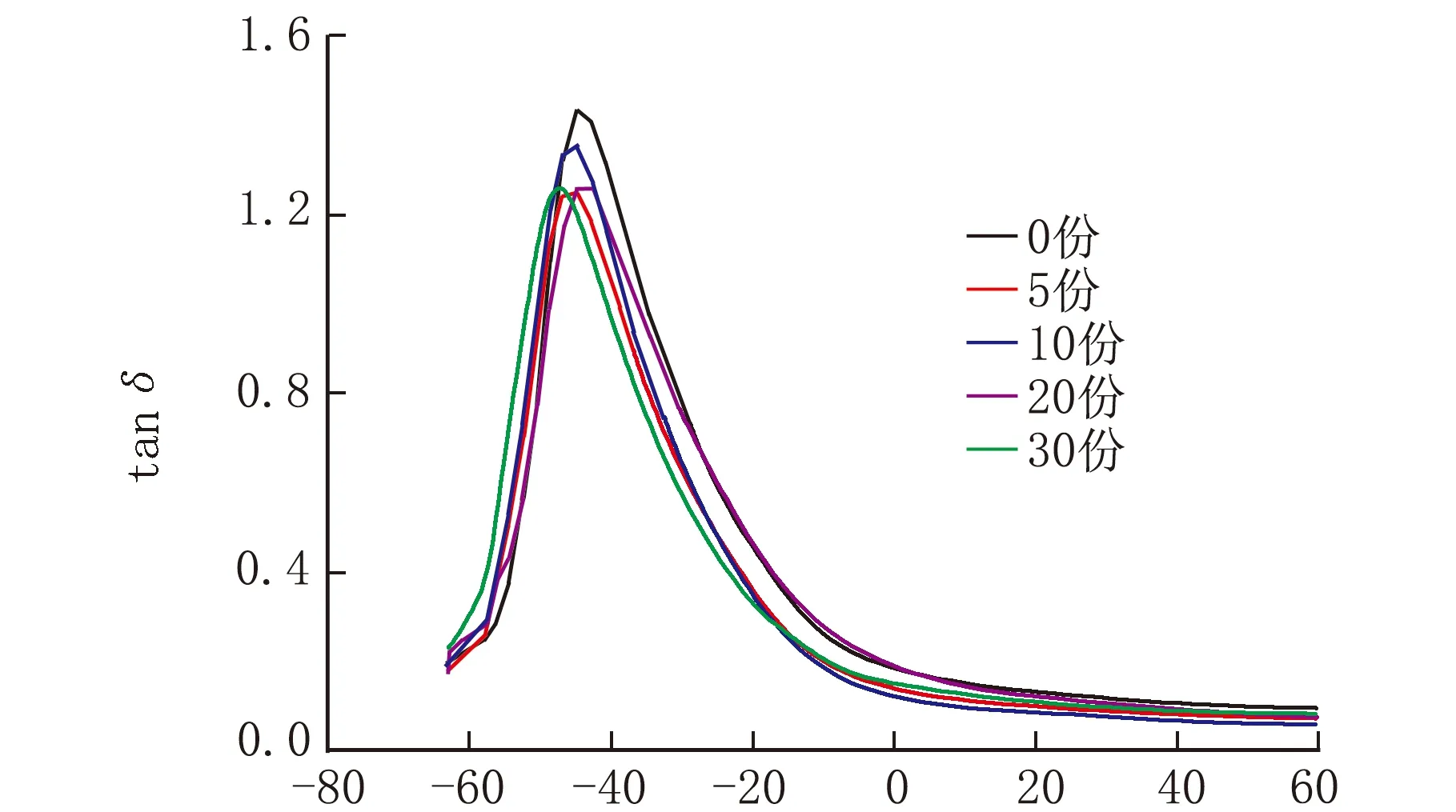

2.4 DMA测试

不同再生胶粉用量下硫化胶的tanδ-温度曲线如图5所示。曲线峰顶对应的温度为玻璃转化温度(Tg)。由图5(a)可知,加入再生胶粉后,硫化胶的曲线峰值减小,Tg向左偏移且偏移程度随着再生胶粉用量增大而增大,加入再生胶粉使硫化胶的分子链运动提前被冻结。0 ℃和60 ℃的tanδ值可以表征胶料的抗湿滑性能和滚动阻力性能[19]。由图5(b)可知,在0 ℃时,未加再生胶粉和加入20份再生胶粉的tanδ值相差不大,这可以说明加入再生胶粉后,硫化胶的抗湿滑性能略微下降。

温度/℃(a)

温度/℃(b)图5 不同再生胶粉用量下硫化胶的tan δ-温度曲线

2.5 成品疲劳性能

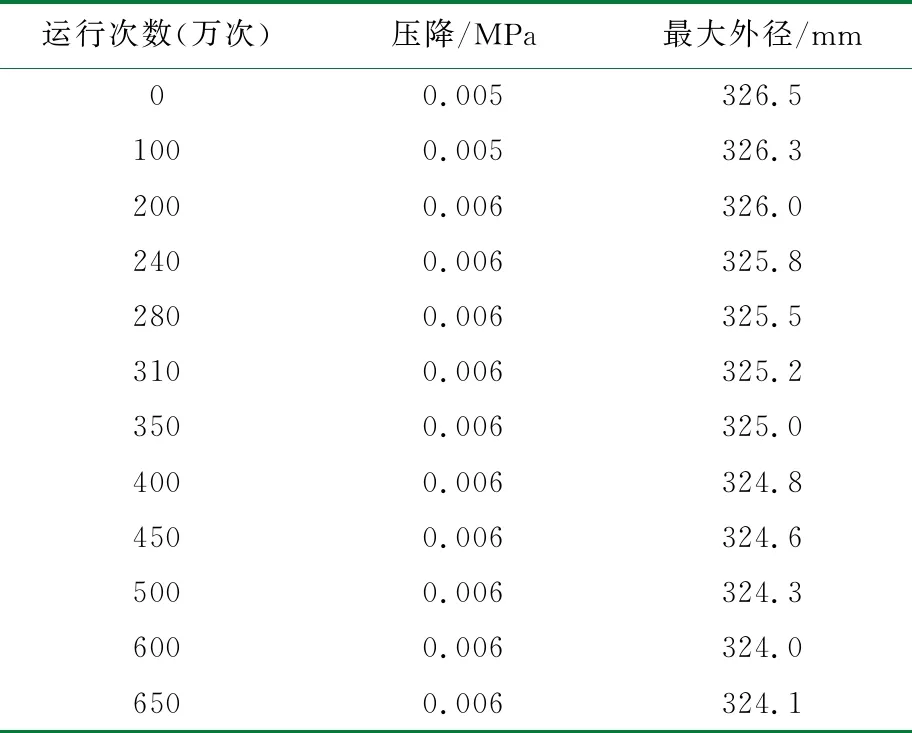

采用哈迪斯公司自主研发的双工位空气弹簧疲劳试验机对空气弹簧成品进行疲劳测试,结果如表2所示。空气弹簧在测试前以及测试期间,每24 h进行一次气密性检查,测量压力和最大外径。当24 h中压力降低0.1 MPa或出现帘线外露时,即认为空气弹簧出现疲劳失效。由表2可知,此配方生产的空气弹簧成品,疲劳寿命达到650万次左右,各项性能符合国家标准。

表2 台架寿命实验结果1)

1) GB/ T 13061—2017标准规定:压降≤0.05 MPa;最大外径≤360 mm。

3 结 论

(1)在保证共混胶具有较好的物理机械性能及良好的耐臭氧、耐老化、耐疲劳性能的前提下,选择加入20~30份再生胶粉,生产成本能够下降10%~15%。

(2)加入20~30份再生胶粉,胶料的G′明显增加,胶料的加工性变差,在实际生产过程中可以通过增加混炼时间来改善胶料混炼的均匀性。tanδ减小,加入再生胶粉使混炼胶的分散性变差。

(3)加入20~30份再生胶粉,硫化胶的抗湿滑性能下降,而硫化胶达到Tg的速度加快。

(4)采用本配方生产的空气弹簧疲劳次数达到650万次,且该配方已经用于大批量生产,已通过装车运行实验,实验后产品无异常,可以满足车辆对空气弹簧的要求。