沙粒形状对风力机翼型磨损特性及临界颗粒Stokes数的影响

2019-08-19李德顺王亚娥郭兴铎李银然李仁年

李德顺,王亚娥,郭兴铎,李银然,李仁年

沙粒形状对风力机翼型磨损特性及临界颗粒数的影响

李德顺1,2,3,王亚娥1,郭兴铎1,李银然1,2,3,李仁年1,2,3

(1. 兰州理工大学能源与动力工程学院,兰州 730050;2. 甘肃省风力机工程技术研究中心,兰州 730050;3. 甘肃省流体机械及系统重点实验室,兰州 730050)

风力机不可避免地运行在风沙环境下,风沙对风力机叶片的磨损将造成机组的气动性能下降和发电量降低。研究风沙对风力机翼型的冲蚀磨损特性时,通常将沙尘颗粒简化为球形颗粒,忽略了实际非球形颗粒的影响,相关研究表明颗粒形状对材料的冲蚀磨损率有一定的影响,该文以NACA 0012翼型直叶段为对象,研究沙尘颗粒形状对风力机翼型的磨损特性、气动性能及其临界颗粒数的影响规律。通过对风沙环境下NACA 0012翼型直叶段的流场进行数值模拟,研究了4种不同形状(颗粒形状因子分别为0.671、0.75、0.846和1)颗粒情况下,风力机翼型的磨损特性随颗粒体积当量直径的变化规律,以及颗粒形状对翼型开始发生磨损时临界颗粒数范围的影响规律。结果表明:来流风速为14.6 m/s、攻角为6°时,4种颗粒形状下翼型的最大磨损率均随颗粒体积当量直径的增大先增大后减小然后再增大,颗粒直径达到80m为翼型最大磨损率的转折点;同一颗粒体积当量直径时,球形颗粒比非球形颗粒对翼型的冲蚀磨损程度小;颗粒形状对翼型升力系数和升阻比的影响很小;4种颗粒形状情况下,翼型表面的磨损区域均随颗粒体积当量直径的增大逐渐从翼型的前缘附近沿翼型压力面向尾缘扩展,并且翼型磨损最严重区域出现在前缘附近;颗粒形状会影响翼型开始发生磨损的临界颗粒数范围,颗粒形状因子越小,翼型开始发生磨损的临界颗粒数越大,数可以作为判断翼型表面是否发生磨损的依据。研究结果可为风力机叶片的防风沙磨损设计提供参考。

风力机;磨损;翼型;颗粒形状;数

0 引 言

风力机是将风能转化为机械能而做功的一种动力机械[1],如何提高其风能利用效率、安全性和工作寿命是人们一直探索的问题。当风力机在风沙环境下运行时,沙尘颗粒会与风力机叶片表面发生碰撞,使叶片表面发生磨损,表面粗糙度增大,从而导致风力机的气动性能下降、发电量减少[2-3]。Sareen等[4]研究了风力机翼型前缘磨损对其气动性能的影响,结果表明前缘磨损会引起翼型的阻力增加和升力减小。Gharail等[5]研究发现翼型磨损的宽度是造成翼型性能下降的主要原因。Ritesh等[6]通过实验研究了粒子大小、碰撞角度、冲击速度等对材料磨损特性的影响,探讨了相关预测方法,并对其进行了验证。张永等[7-8]对风沙作用下风力机叶片涂层的冲蚀磨损特性进行了研究,研究发现涂层材料的磨损量随冲击速度的增大而增大。李德顺等[9-10]研究了风力机叶片前缘磨损对翼型气动性能的影响和翼型磨损的临界颗粒数,结果表明当颗粒数达到某一特定值时翼型表面开始出现磨损,并且翼型发生磨损后气动性能明显降低。赵振希[11]研究了旋转风轮叶片的磨损特性,发现旋转风轮叶片也存在一个磨损临界颗粒数,并且其临界颗粒数范围为0.018~0.022。Oka等[12-13]从材料性能、颗粒直径、颗粒形状、冲击角度等方面研究了固体颗粒的冲蚀性能,并得到了相关的预测方程。Giovanni等[14]研究发现,沙尘对风力机叶片的冲蚀率与攻角、来流速度、翼型及颗粒质量浓度息息相关。

研究风沙对风力机翼型的冲蚀磨损时,通常将沙尘颗粒简化为球形颗粒开展研究,然而相关研究表明,固体粒子的形状对材料的冲蚀率有一定的影响[15],因此,本文通过颗粒的形状因子对非球形沙尘颗粒进行建模,针对美国国家航空咨询委员会(NACA)所开发NACA 0012翼型的直叶段,采用形状因子为0.671的正四面体颗粒、经Bagnold测定的接近真实风沙颗粒的形状因子为0.75[16]的颗粒、形状因子为0.846的正八面体颗粒和形状因子为1的球形颗粒分别进行数值模拟,研究悬浮沙尘颗粒形状对风力机翼型的磨损特性、气动性能以及开始产生磨损的临界颗粒数范围的影响规律。

1 数值模型

数学模型的基本方程为连续性方程[17]和动量方程[18],并结合SST湍流模型[19]和离散相模型[20](DPM模型)求解气固两相流动。

1.1 磨损模型

冲蚀磨损定义为粒径小于1 mm的固体松散小颗粒,以一定的速度(粒子速度在550 m/s以内)和角度冲击材料的表面所造成的磨损,一般用材料的磨损率来衡量,磨损率定义为[21]

1.2 颗粒Stokes数

颗粒数是颗粒松弛时间和流动特征时间的比值。数越小,颗粒响应流动变化的时间越短;反之,颗粒数越大,颗粒需要更多的时间响应流动的变化[22]。颗粒数()为

1.3 颗粒形状建模方法

Matthias等[23]提出规则的非球形粒子的建模方法,主要有科里形状系数、球形度和形状因子3种方法。本文采用形状因子法对颗粒形状进行建模,形状因子指()与颗粒体积相同的球体表面积与颗粒实际表面积的比值,其定义式如下:

为研究沙尘颗粒形状对风力机翼型的磨损特性、气动性能及其临界颗粒数的影响规律,根据Matthias等[23]提出的规则非球形粒子的建模方法,本文将颗粒简化为4种形状,即正四面体、正八面体、球形和文献[16]中接近真实沙粒的形状因子为0.75的多面体。根据形状因子计算公式(3),得到正四面体颗粒的形状因子为0.671,正八面体颗粒的形状因子为0.846,球形颗粒的形状因子为1。

1.4 模型验证

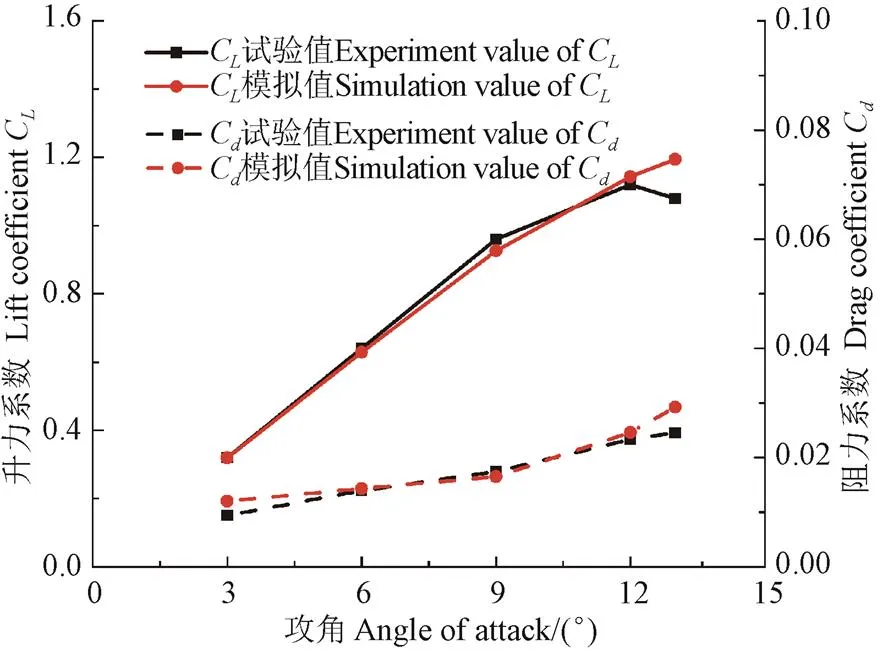

本文采取SST湍流模型和离散相模型求解气固两相流动。文献[24]根据风洞试验绘制了不同雷诺数时NACA 0012翼型的升力系数和升阻比曲线,本文模拟了雷诺数为1×106时,该翼型的升阻力系数随攻角的变化曲线,并将模拟结果与相同工况下的试验值进行对比,验证数值计算方法准确性。如图1所示,翼型升阻力系数的模拟值和试验值吻合良好,升阻力系数最大误差出现在13°攻角时,升力系数最大误差为9.8%,阻力系数最大误差为16.5%。本文选取6°攻角进行相关数值模拟计算,该攻角时,升力系数误差为1.7%,阻力系数误差为2.8%。

图1 NACA 0012翼型的升力和阻力系数曲线

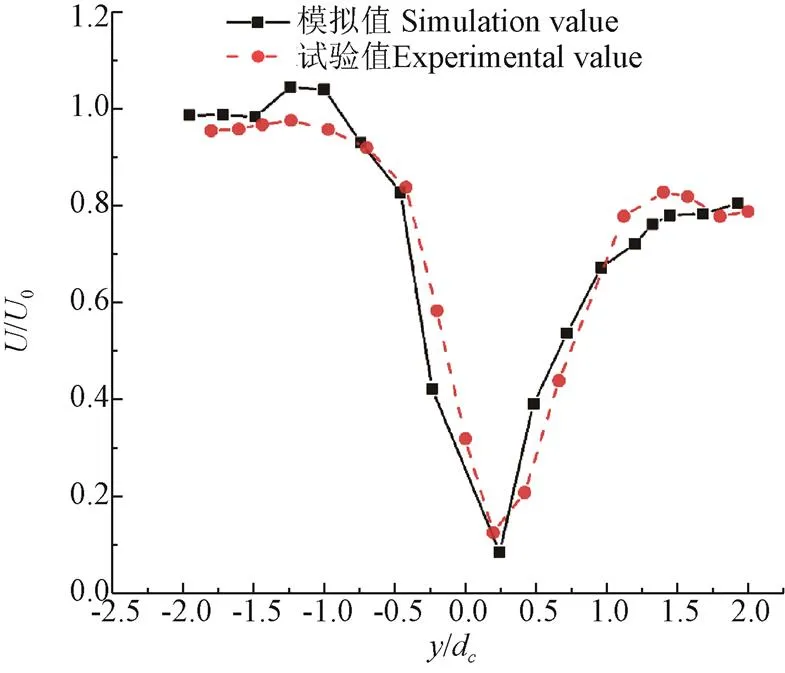

为了验证DPM模型模拟气固两相流动的准确性,Li等[25]采用DPM模型模拟了圆柱的气固两相流动,并对比了试验结果[26]与模拟结果。图2为沙尘颗粒分布的试验与模拟结果对比,图3为距圆柱中心2倍直径尾流断面上颗粒速度与实测值对比,该断面上U/U的平均相对偏差为9.6%,总体来看,数值模拟曲线与试验曲线吻合良好,仅在圆柱尾流中心区域U/U的相对偏差较大,平均相对偏差为39.8%,验证了DPM模型能够较好地模拟稀相气固两相流动,本文采用的数值模拟方法与文献[25]相同。

a. 试验结果b. 模拟结果 a. Experimental resultb. Simulation result

注:U0为来流速度,m·s-1;U为颗粒速度,m·s-1;y/dc指纵向位置;dc为圆柱直径,mm。

2 研究对象和边界条件

2.1 研究对象

本文以NACA 0012翼型直叶段为研究对象。翼型弦长为1 m,展向长度至少是二维分离泡高度的4~6倍[27-28],一般翼型的分离泡高度通常不超过翼型厚度的一半,因此根据所选翼型,本文翼型的展向长度取为0.3。进口边界距翼型尾缘12.5,出口边界距翼型尾缘16,颗粒入射面距翼型尾缘6。计算域如图4所示,采用结构化网格进行网格划分。其中,首层网格高度为0.01 mm,网格总数为3.233×106,对翼型前缘、尾缘处进行局部网格加密,网格划分如图5所示。

注:c为翼型弦长,m。

图5 翼型近壁面网格

2.2 边界条件

采用SIMPLE算法求解二阶迎风格式离散差分方程,采用基于压力的耦合隐式求解器求解不可压缩的雷诺平均Navier-Stokes方程。

气相为空气,空气密度为1.225 kg/m³,黏度为1.79×10-5kg/m·s,采用SST湍流模型;对于固体颗粒,选取沙粒的主要成分二氧化硅晶体作为研究对象,密度为2 200 kg/m³,固体颗粒的质量浓度取9 000g/m³[29],不考虑重力的影响,采用DPM模型求解固相颗粒的运动。

进口边界条件为速度进口,进口速度设置为14.6 m/s(雷诺数取1×106,根据雷诺数公式计算风速),假设固体颗粒的进口速度与气相速度相同;颗粒相入射源设置为面源,颗粒入射面上颗粒均匀进入流场,粒子总数约为7×104个。气相出口边界条件为压力出口,压力值为1个标准大气压;颗粒相出口条件为完全逃逸。假定所有壁面均为光滑壁面,壁面采用无滑移边界条件,颗粒与壁面之间的碰撞为完全弹性碰撞。

3 结果与分析

3.1 颗粒形状对翼型磨损特性和气动性能的影响

文献[30]指出,总悬浮颗粒物是指漂浮于空气中的当量粒径小于100m的微小固体颗粒和液粒,主要来源于风沙扬尘、建筑和交通扬尘、烟尘等。因此,本文取体积当量直径分别为20、40、60、80和100m的沙尘颗粒,在来流风速为14.6 m/s、攻角为6°的情况下,研究不同形状因子的颗粒对翼型磨损特性和气动性能的影响,其中,体积当量直径定义为颗粒的体积相同时,对应球形颗粒的直径。图6为不同颗粒形状时,翼型表面最大磨损率随颗粒体积当量直径的变化规律。

注:f 为颗粒形状因子。下同。

由图6可知,不同颗粒形状下,翼型的最大磨损率的变化趋势基本相同,最大磨损率均呈现随颗粒体积当量直径的增大先增大后减小然后再增大的趋势,粒径=80m为翼型最大磨损率变化的转折点。究其原因,当来流风速一定,在相同的颗粒质量流率下,与翼型表面发生碰撞的颗粒大小和数量是影响翼型磨损率的主要因素,小粒径颗粒的动能小,其惯性不易克服翼型前缘边界层内的高压区阻力,进而与翼型发生碰撞,因此产生的磨损程度较轻;随着颗粒直径的增大,颗粒具有的动能逐渐增大,颗粒对翼型表面的冲击作用增强,翼型的最大磨损率相应逐渐增大;随着颗粒粒径的进一步增大,即当粒径大于60m后,虽然单个颗粒对翼型的冲击作用较大,但由于发生碰撞的颗粒数量相对减少,翼型的最大磨损率出现小幅度减小,减小幅度约为20%,随后颗粒大小成为影响翼型磨损率的主要因素,随着粒径的增大,即当粒径大于80m后,翼型最大磨损率再次逐渐增大。

相同体积当量直径时,与形状因子小于1(<1)的颗粒相比,球形(=1)颗粒对翼型的最大磨损率的影响较小,减小程度约为10%左右,即相同工况下,<1的颗粒对翼型的磨损程度大于球形颗粒对翼型的磨损程度,这一结论与文献[15]中提到的一般情况下多角粒子造成的冲蚀失重量大于球状粒子,多角粒子比球状圆滑粒子的冲蚀破坏能力更强相一致。不同形状颗粒对翼型的磨损程度不同,究其原因,相同的颗粒体积时,球形颗粒表面圆滑,与翼型发生碰撞时只对翼型形成摩擦磨损,而<1的颗粒棱角分明,对翼型表面既产生摩擦磨损,也产生切削磨损,导致<1的颗粒对翼型表面的磨损程度更强。

图7为不同颗粒形状下,翼型的升力系数、升阻比随颗粒体积当量直径的变化。由图可知,颗粒形状对翼型的升力系数、升阻比的影响很小,说明风沙环境下,当沙尘质量浓度较低时,沙尘颗粒对翼型的气动力影响微乎其微。

图8为不同颗粒形状下翼型展向中间截面上磨损位置和相对磨损程度随颗粒体积当量直径的变化。横坐标为翼面上某点在弦长方向的投影长度与弦长的比值,为无量纲数,其中<0代表翼型的吸力面,>0代表翼型的压力面,=0代表翼型前缘点;纵坐标为翼面上某点处的磨损率与翼型在该工况时4种颗粒形状下的最大磨损率的比值,为无量纲数,表征某工况下翼型表面不同位置处的相对磨损程度。

a. 升力系数随颗粒体积当量直径的变化

a. Variation of lift coefficient with particle volume equivalent diameter

b. 升阻比随颗粒体积当量直径的变化

a. d=20 μmb. d=40 μmc. d=60 μm d. d=80 μme. d=100 μmf. d=20μm局部放大图f. Partial enlarged drawing of d=20 μm

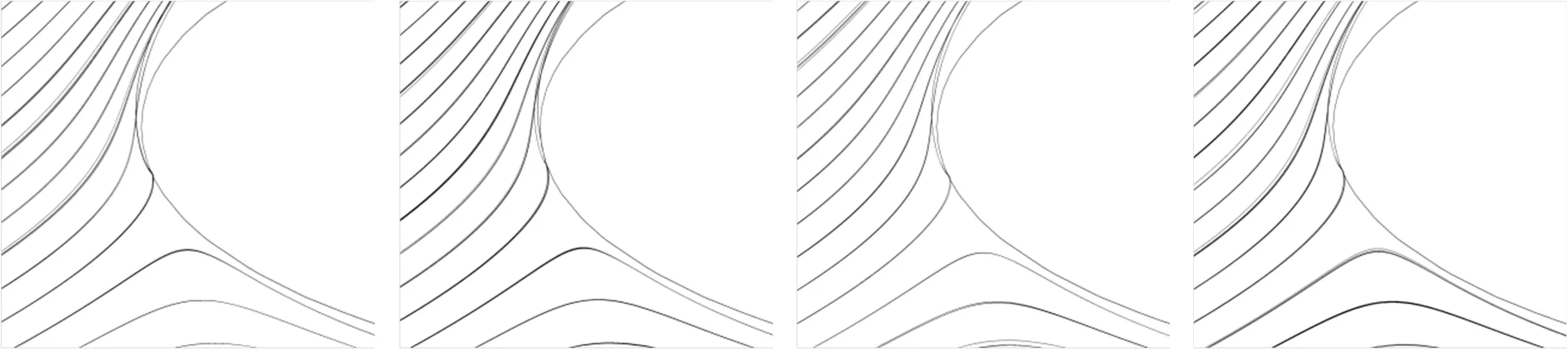

由图8可知,4种颗粒形状时,随着颗粒体积当量直径的增大,翼型表面的磨损区域逐渐从翼型的前缘附近沿翼型的压力面向尾缘扩展,当颗粒体积当量直径为100m时,颗粒对翼型的磨损区域最大,约为0.38,即颗粒的体积当量直径越大,颗粒对翼型表面的磨损区域越大,这是由于颗粒直径较小时,其具有的动能较小,不易穿透前缘边界层高压区,与翼型前缘发生碰撞并使之产生磨损;随着颗粒体积当量直径的增大,颗粒自身具有的动能逐渐增大,颗粒较易穿透翼型周围的边界层高压区与翼型发生碰撞,使得翼型表面的磨损区域越来越大。

在相同的体积当量直径时,4种颗粒形状下翼型磨损最严重的区域均位于翼型前缘附近-0.05~0.05的范围内,这是由于颗粒对翼型前缘的冲击角度较大,对翼型的压力面等部分的冲击角度小,根据本文采用的磨损模型,颗粒对翼型的磨损程度与冲击角度有关,冲击角度越大,磨损越严重,因此前缘附近成为翼型磨损最严重的区域[31-32]。当d≥40m时,颗粒形状对翼型表面的磨损位置及相对磨损程度的影响较小,磨损规律几乎相同;当=20m时,由20m时的局部放大图可知,相对于<1的颗粒,球形颗粒时翼型表面的起始磨损位置略向翼型吸力面方向移动了0.002,这是由于相同的颗粒体积时,球形颗粒表面相对圆滑,比<1的颗粒受到流场阻力作用小,从而容易与翼型发生碰撞。

如前所述,颗粒体积当量直径为20m时,与<1的颗粒相比,球形颗粒对翼型的磨损区域略向翼型前缘附近的吸力面方向扩展,因此,预测颗粒形状会影响翼型开始发生磨损的临界颗粒直径及对应的临界颗粒数,下面将对这一预测进行验证。

3.2 颗粒形状对翼型磨损临界颗粒Stokes数的影响

相关文献[10-11,33-34]曾研究并且证明了临界颗粒数的大小可以作为判断该翼型是否发生磨损的依据。本小节根据同一体积当量直径时,不同形状的颗粒是否与翼型表面发生碰撞,研究颗粒形状是否会影响翼型磨损的临界颗粒数范围,从而进一步完善翼型是否发生磨损与临界颗粒数范围之间的关系。在攻角为6°的情况下,对不同风速(7.3、14.6和21.9 m/s)和不同颗粒形状时,翼型表面出现磨损的临界颗粒数范围进行分析。图9为不同风速、不同颗粒形状下,翼型开始磨损时的颗粒轨迹图,表1为相应的翼型开始磨损的临界颗粒直径及其对应的临界颗粒数范围。

d=13 μm,f=1d=14 μm,f=0.846d=14 μm,f=0.75d=15 μm,f=0.671

a.=7.3 m·s-1

d=12 μm,f=1d=12 μm,f=0.846d=13 μm,f=0.75 d=13μm,f=0.671

b.=14.6 m·s-1

>d=10 μm,f=1d=11 μm,f=0.846d=11 μm,f=0.75d=12 μm,f=0.671

c.=21.9 m·s-1

注:为风速,m·s-1。

Note:is wind velocity, m·s-1.

图9 不同风速和不同颗粒形状下翼型开始磨损时的颗粒轨迹图

Fig.9 Particle trajectory of airfoil at beginning of erosion for different wind velocity and particle shape

结合图9和表1可知,对于球形颗粒,改变风速时,翼型发生磨损对应的临界颗粒数范围在0.007~0.015之内,该计算结果与文献[34]中计算结果一致;当来流风速为14.6 m/s时,本文中NACA 0012翼型开始发生磨损的临界颗粒数范围为0.012 1~0.014 4,与文献[25]中S809翼型发生磨损的临界颗粒数范围0.013 5~0.015 1有较小区别,说明翼型的几何形状,尤其是翼型前缘的几何形状,会对翼型发生磨损的临界颗粒数产生影响。

表1 不同风速和不同颗粒形状下翼型磨损的临界颗粒直径及Stokes数

此外,文献[11]研究了风力机旋转叶片的磨损特性及临界颗粒数,研究发现,球形颗粒时,风力机叶片某断面翼型(对应的翼型为NACA 4430,相对入流速度为18.3 m/s,颗粒密度为750 kg/m3)开始发生磨损的临界颗粒数范围为0.018~0.022,与本文中球形颗粒时,来流风速为21.9 m/s的工况下NACA 0012翼型发生磨损的临界颗粒数相比增大45%左右,造成这种差异的原因较多,如翼型几何形状、颗粒密度、来流风速、攻角及三维旋转效应等,后续将进一步研究静止直叶段发生磨损的临界颗粒数,与风力机旋转叶片发生磨损的临界颗粒数存在差异的原因。

相同风速时,形状因子越小的颗粒越不易与翼型发生碰撞进而使其产生磨损,=0.671的颗粒对翼型产生磨损的临界颗粒数较球形颗粒增大20%~50%。如当风速取21.9 m/s时,=0.671的颗粒时翼型开始产生磨损时的临界颗粒数最大,为0.021 6,球形颗粒时翼型开始产生磨损时的临界颗粒数最小,为0.015 1,这是因为相同的颗粒体积下,不同形状的颗粒运动规律不同,颗粒的形状因子越小,其表面积越大,在运动过程中受到的流动阻力越大,颗粒不易穿透翼型前缘边界层高压区,进而与翼型表面发生碰撞使其产生磨损。

颗粒形状相同时,随着风速的增大,翼型发生磨损的临界颗粒直径均逐渐减小,其中球形颗粒时翼型开始发生磨损的临界颗粒直径最小,=0.671的颗粒时翼型开始发生磨损的临界颗粒直径最大,虽然翼型发生磨损时的临界颗粒直径的差别仅为1~3m,但对应的临界颗粒数的增长幅度较大,尤其是=0.671的颗粒,当来流速度由7.3 m/s增大为21.9 m/s时,翼型开始发生磨损的临界颗粒数增大近1倍。同时发现,虽然颗粒形状会对翼型开始发生磨损的临界颗粒数产生一定影响,但仍存在一个临界颗粒数可作为判断翼型表面是否会发生磨损的依据,从而为风沙环境下风力机翼型和叶片的抗磨损设计提供参考。

4 结 论

本文研究了不同颗粒体积当量直径下,4种形状因子分别为0.671、0.75、0.846和1的颗粒对风力机翼型的磨损特性和气动性能的影响,以及颗粒形状对翼型开始发生磨损的临界颗粒数范围的影响规律,主要结论如下:

1)当来流风速为14.6 m/s、攻角为6°时,4种颗粒形状下翼型的最大磨损率的变化规律基本一致,最大磨损率均随颗粒体积当量直径的增大先增大后减小然后再增大,在颗粒直径80m时翼型最大磨损率约减小20%;在相同的颗粒体积当量直径下,与形状因子小于1的颗粒相比,球形颗粒对翼型的冲蚀磨损程度最小。

2)颗粒形状对翼型升力系数、升阻比的影响微乎其微。颗粒形状对翼型表面的磨损位置和程度影响较小,随着颗粒体积当量直径的增大,翼型表面的磨损区域均从翼型的前缘附近逐渐沿压力面向尾缘扩展,最大扩展到0.38(为翼型表面上某点在弦长方向的投影长度与弦长的比值)处,翼型前缘点附近-0.05~0.05范围内的磨损最严重;当颗粒直径为20m时,与形状因子小于1的颗粒相比,球形颗粒时,翼型表面的起始磨损位置略向吸力面方向移动了0.002。

3)数可以作为翼型表面是否会发生磨损的判据,但颗粒形状对翼型磨损的临界颗粒数范围有一定影响。同一风速时,形状因子越小的颗粒越不易与翼型发生碰撞进而使其发生磨损,形状因子为0.671的颗粒对翼型产生磨损的临界颗粒数较球形颗粒增大20%~50%。

[1] 吴双群,赵丹平. 风力发电原理[M]. 北京:北京大学出版社,2011.

[2] Soltani M R, Birjandi A H, Seddighi Moorani M. Effect of surface contamination on the performance of a section of a wind turbine blade[J]. Scientia Iranica, 2011, 18(3): 349-357.

[3] H M Slot, E R M Gelinck, C Rentropa, et al. Leading edge erosion of coated wind turbine blades: Review of coating life models[J]. Renewable Energy, 2015, 80: 837-848.

[4] Sareen A, Sapre C A, Selig M S. Effects of leading edge erosion on wind turbine blade performance[J]. Wind Energy, 2014, 17(10): 1531-1542.

[5] Gharali K, Johnson D A. Numerical modeling of an S809 airfoil under dynamic stall, erosion and high reduced frequencies[J]. Applied Energy, 2012, 93: 45-52.

[6] Ritesh Kaundal. Role of process variables on the solid particle erosion of polymer composites: A critical review[J]. Silicon, 2014, 6(1): 5-20.

[7] 张永,刘召,黄超,等. 挟沙风作用下风力机叶片涂层冲蚀磨损研究进展[J]. 新能源进展,2015,3(5):331-335. Zhang Yong, Liu Zhao, Huang Chao, et al. Research progress on erosion wear of wind turbine blade under the action of sand-carrying wind[J]. Progress in New Energy, 2015, 3(5): 331-335. (in Chinese with English abstract)

[8] 张永,黄超,刘召,等. 挟沙风作用下风力机叶片涂层冲蚀特性研究[J]. 材料导报,2016,30(10):95-99. Zhang Yong, Huang Chao, Liu Zhao, et al. Study on erosion characteristics of wind turbine blade coating under the action of sand-carrying wind[J]. Material Review, 2016, 30(10): 95-99. (in Chinese with English abstract)

[9] 李德顺,王成泽,李银然,等. 叶片前缘磨损形貌特征对风力机翼型气动性能的影响[J]. 农业工程学报,2017,33(22):269-275. Li Deshun, Wang Chengze, Li Yinran, et al. The influence of erosion topography of blade leading edge on aerodynamic performance of wind turbine wing[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017, 33(22): 269-275. (in Chinese with English abstract)

[10] Li Deshun, Gong Yuxiang, Li Rennian, et al. Criticalnumber for gas-solid flow erosion of wind turbine airfoil[J]. Transactions of Nanjing University of Aeronautics and Astronautics, 2016, 33(1): 67-72.

[11] 赵振希. 基于颗粒数的风力机叶片冲蚀磨损特性研究[D]. 甘肃:兰州理工大学,2018. Zhao Zhenxi. Study on Erosion Characteristics of Wind Turbine Blades Based on Particle Stokes Number[D]. Gansu: Lanzhou University of Technology, 2018. (in Chinese with English abstract)

[12] Oka Y I, Okamura K, Yoshida T. Practical estimation of erosion damage caused by solid particle impact Part 1: Effects of impact parameters on a predictive equation[J]. Wear, 2005, 259(1/6): 95-101.

[13] Oka Y I, Yoshida T. Practical estimation of erosion damage caused by solid particle impact Part 2: Mechanical properties of materials directly associated with erosion damage[J]. Wear, 2005, 259(1/6): 102-109.

[14] Giovanni Fiore, Michael S Selig. Simulation of damage for wind turbine blades due to airborne particles[J]. Wind Engineering, 2015, 39 (4): 399-418.

[15] 李浩. 冲蚀磨损理论及影响因素[J]. 轻工科技,2015,31(2):31-32. Li Hao. Erosion theory and its influencing factors[J]. Light Industrial Science and Technology, 2015, 31(2): 31-32. (in Chinese with English abstract)

[16] 杨斌,高凯,李志强,等. 形状因素对风沙跃移影响的数值研究[J]. 西北大学学报,2013,43(1):121-126. Yang Bin, Gao Kai, Li Zhiqiang, et al. Numerical study on the influence of shape factors on sand-wind saltation[J]. Journal of Northwestern University, 2013, 43(1): 121-126. (in Chinese with English abstract)

[17] 王文奇,王飞龙,何雅玲,等. 一种新型树叶形翅片的数值与实验研究[J]. 工程热物理学报,2018,39(11):2469-2475. Wang Wenqi, Wang Feilong, He Yaling, et al. Numerical and experimental study on a new leaf-shaped fin[J]. Journal of Engineering Thermophysics, 2018, 39(11): 2469-2475. (in Chinese with English abstract)

[18] 王辰宇,刘玉杰,高雪颖,等. 应用CFD方法分析球填料旋转床内气相流动特征[J]. 高校化学工程学报,2018,32(5):1004-1011. Wang Chenyu, Liu Yujie, Gao Xueyin, et al. The gas flow characteristics in a rotating bed with ball packing were analyzed by CFD method[J]. Journal of Chemical Engineering, 2018, 32(5): 1004-1011. (in Chinese with English abstract)

[19] Scheuerer M, Heitsh M, Menter F. Evaluation of computational fluid dynamic methods for reactor safety analysis (ECO-RA)[J]. Nuclear Engineering and Design, 2005, 235(2/4): 359-368.

[20] 张涛,李红文. 管道复杂流场气固两相流DPM仿真优化[J]. 天津大学学报:自然科学与工程技术版,2015,48(1):39-48 Zhang Tao, Li Hongwen. Simulation and optimization of gas-solid two-phase flow in complex flow field by DPM[J]. Journal of Tianjin University: Natural Science and Engineering Technology Edition, 2015, 48(1): 39-48. (in Chinese with English abstract)

[21] 许留云,李翔,李伟峰,等. 三通管中不同流体介质冲蚀磨损的数值模拟[J]. 当代化工,2014,43(12):2718-2720. Xu Liuyun, Li Xiang, Li Weifeng, et al. Numerical simulation of erosion wear of different fluid medium in tee pipe[J]. Modern Chemical Industry, 2014, 43(12): 2718-2720. (in Chinese with English abstract)

[22] Anand Samuel Jebakumar, John Abraham. Comparison of the structure of computed and measured particle-laden jets for a wide range of Stokes numbers[J]. International Journal of Heat and Mass Transfer, 2016, 97: 779-786.

[23] Matthias Mandø, Chungen Yin, Henrik Sørensen, et al. On the modelling of motion of non-spherical particles in two-phase flow[C]. 6th International Conference on Multiphase Flow, ICMF 2007, Leipzig, Germany, 2007.

[24] NACA 0012翼型的截面与升阻力曲线图[Z]. 2014-01-07: http://www.360doc.com/content/14/0107/17/12109864_343374113.shtml. [2019-03-07]

[25] Li Deshun, Zhao Zhenxi, Li Rennian, et al. Influence of particlenumber on wind turbine airfoils erosion[J]. Applied Mathematics and Mechanics (English Edition), 2018, 39(5): 639-652. (in English with Chinese abstract)

[26] 罗坤,陈松,蔡丹云,等. 气固两相圆柱绕流近场特性的实验研究[J]. 中国电机工程学报,2006,26(24):116-120. Luo Kun, Chen Song, Cai Danyun, et al. Experimental study on the near field characteristics of gas-solid two- phase cylinder flow around[J]. Proceedings of the CSEE, 2006, 26(24): 116-120. (in Chinese with English abstract)

[27] 刘周,杨云军,周伟江,等. 基于RANS-LES混合方法的翼型大迎角非定常分离流动研究[J]. 航空学报,2014,35(2):372-380. Liu Zhou, Yang Yunjun, Zhou Weijiang, et al. Unsteady separation flow of airfoil at high Angle of attack based on RANS-LES hybrid method[J]. Journal of Aviation, 2014, 35(2): 372-380. (in Chinese with English abstract)

[28] Deck S. Detached-eddy simulation of transonic buffet over a supercritical airfoil, AIAA-2004-5378[R]. Reston: AIAA, 2004.

[29] 娇梅燕,赵琳娜,卢晶晶,等. 沙尘天气定量分级方法研究与应用[J]. 气候与环境研究,2007,12(3):350-357. Jiao Meiyan, Zhao Linna, Lu Jinjin, et al. Research and application of quantitative grading method for sand and dust weather[J]. Climate and Environmental Studies, 2007, 12(3): 350-357. (in Chinese with English abstract)

[30] 金朝晖. 环境监测[M]. 天津:天津大学出版社,2007.

[31] Li Deshun, Gong Yuxaing, Li Rennian, et al. Numerical simulation of sand erosion behavior of wind turbine blade[R]. Mechanics and Mechatronics (ICMM2015). 2015-10-28: http: //www. world scientific. com. [2019-03-07]

[32] 李德顺,王成泽,李银然,等. 风沙环境下风力机叶片冲蚀磨损的数值研究[J]. 太阳能学报,2018,39(3):627-632. Li Deshun, Wang Chengze, Li Yinran, et al. Numerical study on erosion wear of wind turbine blades under wind-sand environment[J]. Acta Solar, 2018, 39(3): 627-632 (in Chinese with English abstract)

[33] 李仁年,赵振希,李德顺,等. 风沙流动对风力机翼型绕流及其气动性能的影响[J]. 农业工程学报,2018. 7,34(14):205-211,303. Li Rennian, Zhao Zhenxi, Li Deshun, et al. The influence of sand-blown flow on wind-induced airfoil flow and its aerodynamic performance[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2018, 34(14): 205-211, 303. (in Chinese with English abstract)

[34] 龚玉祥. 风沙环境下风力机翼型的磨损及其St数临界范围研究[D]. 甘肃:兰州理工大学,2015. Gong Yuxiang. Study on Erosion of Wind Turbine Airfoil and its Stokes Critical Range Under Wind-Sand Environment[D]. Gansu: Lanzhou University of Technology, 2015. (in Chinese with English abstract)

Effects of particle shape on erosion characteristic and critical particlenumber of wind turbine airfoil

Li Deshun1,2,3, Wang Ya’e1, Guo Xingduo1, Li Yinran1,2,3, Li Rennian1,2,3

(1.,,730050,;2.,730050,;3.,730050,)

Wind power generation is one of the most development prospect power generation modes. How to increase power generation has become the focus of attention. As an important device for wind power generation, wind turbine's operating environment will directly affect the amount of power generation. When wind turbine runs in a wind-sand environment, the sand particles collide with the blades, causing erosion on the surface of the blade, affecting the aerodynamic performance of wind turbine and reducing the power generation efficiency of wind turbine. Therefore, it is necessary to study the erosion characteristics of wind turbine airfoil in wind-sand environment. When studying the erosion characteristics of wind turbine airfoil, sand is usually simplified into spherical particles, ignoring the influence of particle shape. Relevant researches show that particle shape has a certain influence on the erosion rate of materials, and the multi-angular particles have stronger erosion damage ability to materials than the spherical smooth particles. Therefore, this paper mainly studies the influence of particle shape on the airfoil erosion characteristic and the range of critical particlenumber when the airfoil begain to erosion, and the flow field of NACA 0012 straight blade in wind-sand environment is simulated by SSTmodel and discrete phase model (DPM). Four types of particle with particle shape factors of 0.671, 0.75, 0.846 and 1 are defined by shape factor. The effects of particles with four different shapes on erosion characteristics and aerodynamic performance of wind turbine airfoil are studied, and the influence of the particle shape on the range of criticalnumber at the beginning of erosion is also researched. The results show that the maximum erosion rate of airfoil varies with particle volume equivalent diameter in the same way for four particle shapes. The maximum erosion rate of airfoil increases with the increases of particle volume equivalent diameter, but decreases slightly when particle volume equivalent diameter is 80m. The erosion degree of airfoil surface for four particle shapes is different, when the volume equivalent diameter of particles is the same, the erosion effect of spherical particles on airfoil is less than that of aspherical particles. The particle shape has little effect on the erosion zone of airfoil surface, the increases of the particle volume equivalent diameter, the erosion zone of airfoil surface gradually expands from the vicinity of airfoil leading edge along airfoil pressure surface toward airfoil trailing edge, and the most severe erosion area on the airfoil surface appears near the leading edge. When the particle diameter is 20m, compared with the non-spherical particles whose shape factor is less than 1, the initial erosion zone of the spherical particles on the airfoil surface moves slightly to the suction surface. Particle shape has little effect on lift coefficient and lift-to-drag ratio of airfoil, which is almost negligible. The particle shape has some influence on the range of critical particlenumber that airfoil begain to erosion. Thenumber of the airfoil when it begins to erosion is different for different particle shapes. The smaller the particle shape factor is, the larger the critical particlenumber of airfoil begains to erosion is. Although the particle shape has a certain influence on the critical particlenumber of airfoil erosion, there is still a critical particlenumber which can be used to determine whether the airfoil surface is eroded. The research results can provide guidance for wind turbine blade anti-sand erosion design.

wind turbines; erosion; airfoil; particle shape;number

2019-03-27

2019-04-18

国家自然科学基金(51766009,51566011);国家基础研究计划(973计划)(2014CB046201)

李德顺,博士,副教授,主要从事风力机空气动力学、气固两相流及其磨损方向的研究。Email:lideshun_8510@sina.com

10.11975/j.issn.1002-6819.2019.12.027

TK83

A

1002-6819(2019)-12-0224-08

李德顺,王亚娥,郭兴铎,李银然,李仁年. 沙粒形状对风力机翼型磨损特性及临界颗粒数的影响[J]. 农业工程学报,2019,35(12):224-231. doi:10.11975/j.issn.1002-6819.2019.12.027 http://www.tcsae.org

Li Deshun, Wang Ya'e, Guo Xingduo, Li Yinran, Li Rennian. Effects of particle shape on erosion characteristics and critical particlenumber of wind turbine airfoil[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2019, 35(12): 224-231. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2019.12.027 http://www.tcsae.org