一种白车身车顶模态和动刚度测试分析方法的研究

2019-08-19李旭伟杨东绩田程

李旭伟 杨东绩 田程

中国汽车技术研究中心 天津市 300300

随着社会的不断进步和生活水平的提高,人们对汽车的需求不仅仅局限在代步和运输功能,在安全和舒适性方面有了更大的要求。国家和行业也在汽车的安全性方面出台了很多法规与标准,目前世界范围内主要是形成了以美国、欧洲和日本为主导的三大汽车法规体系,其他国家和地区的法规主要是参照这些法规,再结合自身具体情况制订相关的。汽车的NVH性能直接关系到整车的舒适性,是提升汽车品质的关键因素,也是近些年汽车行业研究和探索的主要方向之一。

汽车NVH性能的开发需要从整车设计初期就开始介入,定制整车开发目标,其中各系统和部件模态频率目标的制定尤为重要,需要与整车进行匹配,是一个系统性的工程。模态频率主要是考虑系统的共振问题,避开发动机、变速器等旋转振动部件的自身频率,避免与其耦合产生共振造成对整车的影响甚至破坏。模态频率的匹配的理想状态是各系统自身模态彼此解耦,同时相邻的系统模态彼此解耦[1]。需要考虑白车身、座椅、方向盘、仪表板等很多零部件

1 模态与动刚度的测试需求

整车开发之初会制定系统的模态频率指标,在各系统有了初步的三维模型后,就可以利用有限元软件计算分析对应模态频率以及振型,对系统的模态参数有了初步的计算结果。但软件的计算分析有自身的局限性,各个系统的特征不能完全体现在模型中,特别是非线性的材料以及特征很难通过仿真模拟,因此在系统部件生产完成后,需要对其进行试验测试,进一步验证计算结果。模态测试过程中,系统部件的设置一般分为自由状态和约束状态两种形式,两种形式在计算分析中都容易实现,在试验过程中自由状态较为实现,约束状态需要通过工装夹具模拟部件的实车安装形式,对工装夹具的要求较高,需要经过设计和计算校核,以免影响测试结果。车身作为一个多自由度的弹性系统,其模态频率相应表现为无限多的模态频率,低阶模态振型多为整体振型,高阶模态多为局部振型[2]。本文通过试验方法研究车身及车顶钣件的模态参数关系。

传递函数和动刚度是与模态相关的两个动态参数,对考核系统的动态性能同样重要,也是NVH分析常用的参数。汽车在行驶过程中来自于路面、发动机的激励通过车身传递到车内,影响乘员的乘坐舒适性,传递函数可以用来评估分析激励与响应之间的传递关系,找出振动噪声的传递路径,从传播路径入手切断或者降低对车内振动噪声的影响。在NVH领域,动刚度指结构在动态载荷作用下抵抗变形的能力,因为汽车在行驶过程中大部分载荷均为动态载荷,白车身上各种接附点是动刚度研究的主要对象,动刚度低,在有动载荷激励情况下,接附点的响应越大,传递至车内的振动噪声越大,直接影响车内的舒适性。白车身作为乘用车的承载结构,几乎所有零部件都直接或者间接与其相关联,因此白车身的模态参数尤为重要,一般动刚度的测试与模态测试同时进行,因为动刚度大部分关心区域都在白车身上,这样就可以利用一个白车身完成模态和动刚度的测试,缩短了试验周期。

2 车顶模态测试

为测点建模是白车身模态测试准备阶段的必要工作,其目的是为后期输出模态振型做准备。在建模过程中,一般将整个白车身分成几个部分,如前端、地板、防火墙、车顶、备胎池、左右侧围等,每个部分包含数量不等的测点,这些测点组成的连线或者面形成整个白车身的轮廓,数量一般在150至200个之间。以往经验表明,在中频范围内,车身钣件对车内噪声的贡献度相当大,其中车顶尤为突出[3]。

白车身模态一般使用激振器法测试,本文研究车顶的模态参数,测试了某款三厢车型的车顶模态,车顶采用了激振器法和力锤法两种方法进行测试,车身使用空气弹簧支撑,模拟自由边界条件。车顶测点的间距一般在200至300mm之间,数量根据车顶的大小各不相同,激振器按照白车身模态测试方法进行布置,车顶模态测试在车身模态测试过程中进行,作为车身模态的一部分,也可以将车顶部分单独提取分析。力锤法需要在车顶的模态测点进行激励,激励点和响应点均为车顶上的测点,同样以白车身为载体进行测量,但只对车顶的测点进行激励和响应采集。

使用力锤法对车顶测点动刚度进行测试,因为动刚度的测试设置比较简单,因此可以与车顶模态测试同时进行。测试过程中设置采集频率带宽为0至512Hz,频率分辨率为0.5Hz。车顶测点布置如图1所示,共布置了32个测点,采用分批测量的方法。

图1 车顶测点分布图

3 车顶模态参数和动刚度

本文将激振器法和力锤法测试的车顶模态参数进行对比分析,图2蓝线为力锤法测试的分析稳态曲线,红线为激振器法但只有车顶测点参与计算的稳态曲线,绿线为激振器法车身所有测点参与计算的稳态曲线,可以看出大部分的固有频率都是都是相对应重合的,说明不止反映了车顶钣件的模态频率,整个白车身的特征也在其中。表1列出了两种方法得出的前十阶模态频率,大部分频率都非常接近,其中力锤法有两阶模态频率在激振器法中并未出现,为车顶的局部模态,在白车身稳态图中没有体现。同时还存在白车身稳态图中模态频率较为突出,力锤法稳态图中也能够识别出来但波峰不明显的频率,如图3和4,通过对比振型图发现,白车身在此频率下车身前端框架和备胎槽的振型更为明显,车顶部分振型不明显,在力锤法中才能将车顶的振型显示清晰。

图2 模态频率分析稳态图

表1 各阶模态频率分布表

图3 车顶第五阶模态振型

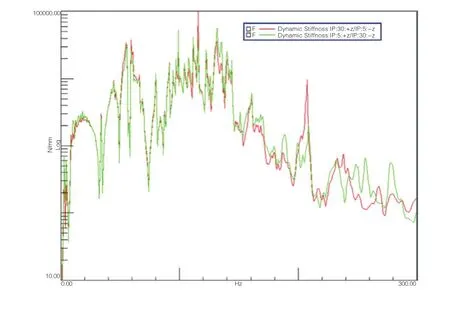

车身的动刚度对于整车的振动噪声有关键性的作用,本文主要研究车顶钣件动刚度,使用力锤法测量测点的原点和跨点间动刚度。每个整车设计时根据具体的载荷形式对动刚度值都有不同的要求,本文共测试了车顶10个测点的动刚度,由于车顶的特殊性,激励方向均为垂向。动刚度是考察测点的动态特性,是以频率为基础的曲线参数,通过观察测点的原点动刚度曲线,动刚度曲线的波谷对应频率均为车顶模态频率,主要是因为动刚度可以由频响函数计算得出,动刚度的波谷是频响函数的波峰位置,而频响函数是用来计算模态参数的基础数据。以激励测点5和30得出动刚度曲线为例,可以看出跨点动刚度的互易性,特别是在200Hz的低频范围内,重合度非常高,见图5。

图4 白车身第五阶模态振型

图5 跨点动刚度对应曲线

4 结论

本文通过对白车身及其车顶进行模态试验,分析了模态和动刚度的参数特点,并总结出如下结论:

(1)对于白车身钣件的模态测试,激振器和力锤法均能实现,但力锤法因为是针对钣件本体的激励,识别的模态参数会更加全面,激振器法主要是对白车身整体结构模态参数的识别;

(2)对于两种方法都识别出的同一个模态频率,如果力锤法对应的幅值不太明显的情况下,一般是由于白车身上其他钣件或结构在此频率同样存在固有频率,而且振型更为明显。因此要查看车顶钣件的振型,使用力锤法效果更好;

(3)动刚度和频响函数一样,都具有互易性,针对此特点可以减少测点数量,或者变换不利于激励的测点。

白车身模态频率是整车设计的重要参数指标,每个局部结构或者钣件的动态参数也关系到与其连接的其他零部件振动性能。在白车身模态测试得到的参数不足以满足研发需求的时候,针对所关心区域的力锤法试验更能体现局部区域的动态特性。

车身上有很多接附点、悬置安装点,以及车顶行李架安装点等,这些点的动刚度直接决定了与其连接部件的NVH性能,如果设计不好直接影响整车舒适性,后续工作还需与仿真分析相结合,更早的检验设计机构的动态性能,在车身样品生产后再用试验手段验证分析结果或者改进的效果。