不同处理方式对虾蛄脱壳效率及肌肉品质的影响

2019-08-17李高尚陈燕婷宣仕芬杨文鸽徐大伦楼乔明张进杰

李高尚 陈燕婷 宣仕芬 杨文鸽 徐大伦 楼乔明 张进杰

(宁波大学食品与药学学院/浙江省动物蛋白食品精深加工技术重点实验室,浙江宁波 315211)

虾蛄(Oratosquilla oratoria)又称琵琶虾,广泛分布于我国东南沿海地区,资源丰富,近几年我国虾蛄的年捕获量近300 万t,约占海虾捕捞总量的20%[1-2]。虾蛄肉质鲜嫩肥美、营养丰富,深受人们的青睐[3],除鲜销外,其主要加工成干虾蛄肉或冻煮虾蛄(肉),但由于其外壳坚硬,加上尾部和两侧的利刺,脱壳取肉较难,生产中常将虾蛄蒸煮或速冻后解冻,再手工脱壳,但得肉率低、完整性差,且蒸煮或速冻易对虾蛄肉的品质产生不良影响。随着微波的商业化应用,许多研究者将微波加热应用于贝类脱壳,但处理后仍需要手工脱壳,或需将微波集中辐射预先定位好的闭壳肌处,因此难以扩大生产[4]。而超高压(ultra-high pressure,UHP)技术作为一种非热加工技术,具有杀菌、灭酶、提高脱壳效率或消减致敏性等效果,能改善食品品质及其贮藏特性,对食品的天然风味、色泽和营养价值具有独特的保护作用,同时对甲壳类水产品的脱壳也具有显著效果[5-7]。目前,超高压技术已被用于虾类、牡蛎、泥蚶等水产品脱壳,陈少华等[8]研究了超高压对南美白对虾脱壳及加工性能的影响,认为超高压处理能显著缩短对虾脱壳时间、提高虾仁得肉率及持水性、降低其汁液流失;李学鹏等[9]用300 MPa 处理牡蛎1 min,发现与手工、热烫脱壳相比,超高压处理在提高脱壳效率的同时能改善牡蛎肉的持水性、杀灭部分微生物,使牡蛎肉达到生食水产品卫生标准;王国栋[10]认为超高压能有效避免速冻虾在脱壳时的断尾现象,提高虾仁产率6%~8%,更好地保持虾仁的完整性,并降低劳动强度。目前,主要通过热烫后对虾蛄进行脱壳,有关比较超高压、热烫和冻藏3 种前处理方式对虾蛄脱壳效率影响的报道尚鲜见,故本试验在对比分析超高压、热烫及冻藏处理对虾蛄脱壳效果的基础上,进一步比较不同超高压参数对虾蛄肉品质及其肌原纤维蛋白含量的影响,旨在确定合适的虾蛄脱壳工艺,为虾蛄加工提供理论依据。

1 材料与方法

1.1 材料

鲜活虾蛄(Oratosquilla oratoria),每只质量22±3 g,体长12±2 cm,购自浙江省宁波市路林水产交易市场。

1.2 主要仪器与设备

MA35M-000230V1 水分测定仪,德国Sartorius 有限公司;CQC2L-600 超高压设备,北京速原中天股份有限公司;Spectra Max i3 酶标仪,美国Molecular Devices 公司;CR-400 色差仪,日本柯尼卡美能达公司;ST3100 实验室pH 计,奥豪斯仪器(常州)有限公司;TA.XT Plus 质构仪,英国Stable Micro Systems 公司;XF-D 型内切式匀浆机,宁波新芝生物科技有限公司。

1.3 试验方法

1.3.1 脱壳前处理 选取长度、颜色、质量差异较小的鲜活虾蛄90 只,清洗干净后随机分组,其中对照组、热烫组、冻藏组各9 只;超高压组共63 只。对照组:未经处理直接脱壳的虾蛄; 超高压组: 聚乙烯(polyethylene,PE)袋密封包装虾蛄,再超高压处理后进行脱壳,每个PE 袋含3 只虾蛄和100 mL 水,63 只虾蛄共包装成21 袋,随机均分成7 份,在7 个不同的参数条件(300 MPa 下分别处理8、10 min,350 MPa 下分别处理5、8、10 min,400 MPa 下分别处理5、8 min,依次标记为300-8、300-10、350-5、350-8、350-10、400-5、400-8)下进行超高压处理,每个超高压参数条件下均处理3 袋虾蛄;热烫组:采用预试验优化后的热烫条件,虾蛄在沸水中蒸煮50 s,冷却至室温后进行脱壳;冻藏组:经PE 袋包装并于-20℃冻藏过夜,再于室温自然解冻后进行脱壳。

1.3.2 虾蛄脱壳效率指标的测定 取9 只虾蛄,从虾蛄背部第四节外壳依次往下,之后对前三节和头部进行脱壳,最后进行尾部和腹部脱壳,记录每只虾蛄脱壳所用时间,并测定虾蛄仁得率和汁液流失率。用滤纸吸去虾蛄表面水分,称量各试验组带壳虾蛄、虾蛄仁和废料(包括虾壳与虾头等)质量,按照公式分别计算虾蛄仁得率和汁液流失率[11]:

式中:m 为带壳虾蛄质量,g;m1为虾蛄仁质量,g;m2为虾蛄壳与虾蛄头等废料质量,g。

1.3.3 虾蛄仁质构测定 取虾蛄第五、第六节肌肉,利用质构仪对其进行质地多面分析[12](texture profile analysis,TPA),测定其硬度、弹性、咀嚼性和黏聚性。测试参数:P/36R 探头,测前速度2 mm·s-1,测试和测后速度均为1 mm·s-1,应变为50%。

1.3.4 虾蛄仁色泽测定 取虾蛄第五、第六节肌肉,利用色差仪Lab 模型测定虾蛄肉腹部和背部的L∗值、a∗值和b∗值,每只虾蛄仁重复测定3 次。按照公式计算色泽的总体变化值△E[13]。

式中:ΔL∗值、Δa∗值、Δb∗值分别为各处理组L∗值、a∗值、b∗值与对照组L∗值、a∗值、b∗值之差。

1.3.5 虾蛄仁水分含量及pH 值测定 称取2 g 虾蛄肉,采用水分测定仪测定水分含量;参照GB 5009.237-2016[14]测定虾蛄pH 值。

1.3.6 肌原纤维蛋白提取及其含量的测定 依据林娴萍等[15]的方法并稍作调整。取1 g 虾蛄仁,加入10 mL 预冷Tris-maleate 缓冲液(20 mmol·L-1,pH 值7.0,含0.05 mol·L-1KCl)并匀浆,10 000 r·min-1离心10 min,再于沉淀加入10 mL 预冷Tris-maleate 缓冲液(20 mmol·L-1,pH 值7.0,含0.6 mol·L-1KCl)并匀浆,静置1 h 后10 000 r·min-1离心10 min,所得上清液即为肌原纤维蛋白溶液,福林酚法测定肌原纤维蛋白含量。提取过程均在4℃条件下进行。

1.4 数据处理

脱壳效率试验设9 次平行,其余试验均设3 次平行,试验数据以平均值±标准差表示。采用SAS 8.1 软件对试验数据进行分析并通过ANOVA 进行单因素方差分析,Duncan 多重比较分析数据间的显著性差异。

2 结果与分析

2.1 不同处理方式对虾蛄脱壳效率的影响

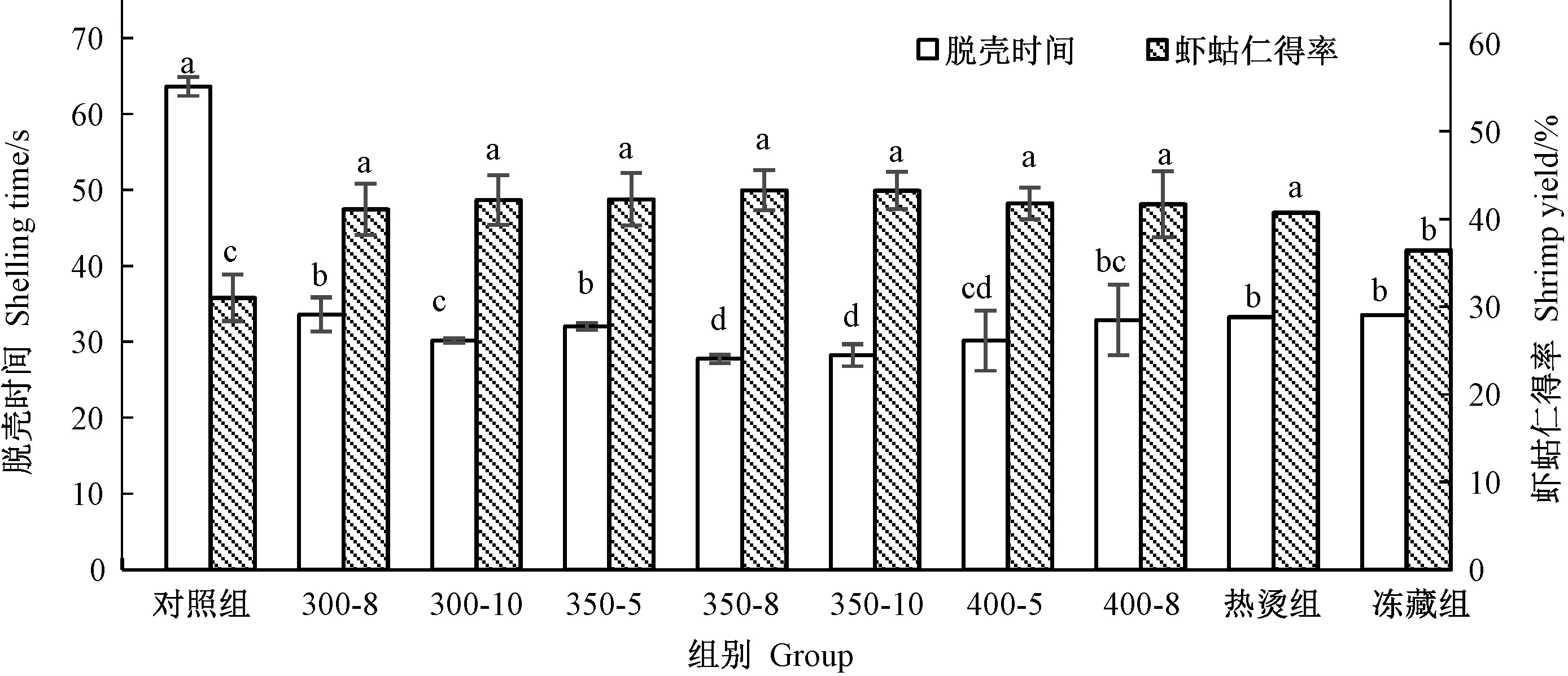

2.1.1 不同处理方式对虾蛄脱壳时间及产虾蛄仁率的影响 脱壳时间和虾蛄仁得率是评价虾蛄脱壳效率的重要指标。脱壳时间反映了虾仁脱壳的难易程度,并直接影响生产效率;虾蛄仁得率反映了虾蛄肉得率,关系到生产的经济效益。由图1 可知,与对照组相比,超高压组、热烫组及冻藏组虾蛄脱壳时间均显著缩短(P<0.05)。当压强分别为300 MPa 和350 MPa 时,虾蛄脱壳时间随保压时间的增加而减少,350 MPa 保压时间8 min 的脱壳时间最短;当压强为400 MPa 时,脱壳时间随保压时间的增加而延长,原因在于超高压处理使虾蛄肌肉组织与外壳分离,有利于脱壳,但过高的压力会导致虾蛄肉破碎,350 MPa 处理8 min 时,虾蛄肉组织与壳分离程度达到最大,且肌肉未出现破碎,因此脱壳时间最短。热烫和冻藏处理也明显缩短了脱壳时间,但其脱壳速度均低于350-8 组。

图1 处理方式对脱壳时间及虾蛄仁得率的影响Fig.1 Effect of treatments on shelling time and yield of O. oratoria meat

与对照组相比,虾蛄经热烫、冻藏及不同超高压参数处理的虾蛄仁得率均显著提升(P<0.05),而各超高压组与热烫组之间差异不显著,其中350-8 组虾蛄仁得率最高,达到43.29%;冻藏组虾蛄仁得率显著低于超高压组;与350 MPa 组相比,在同样保压时间下300 MPa 和400 MPa 组的虾蛄仁得率略有降低。350 MPa 处理虾蛄可以在最短的时间内进行脱壳,同时得到更多的虾蛄肉。

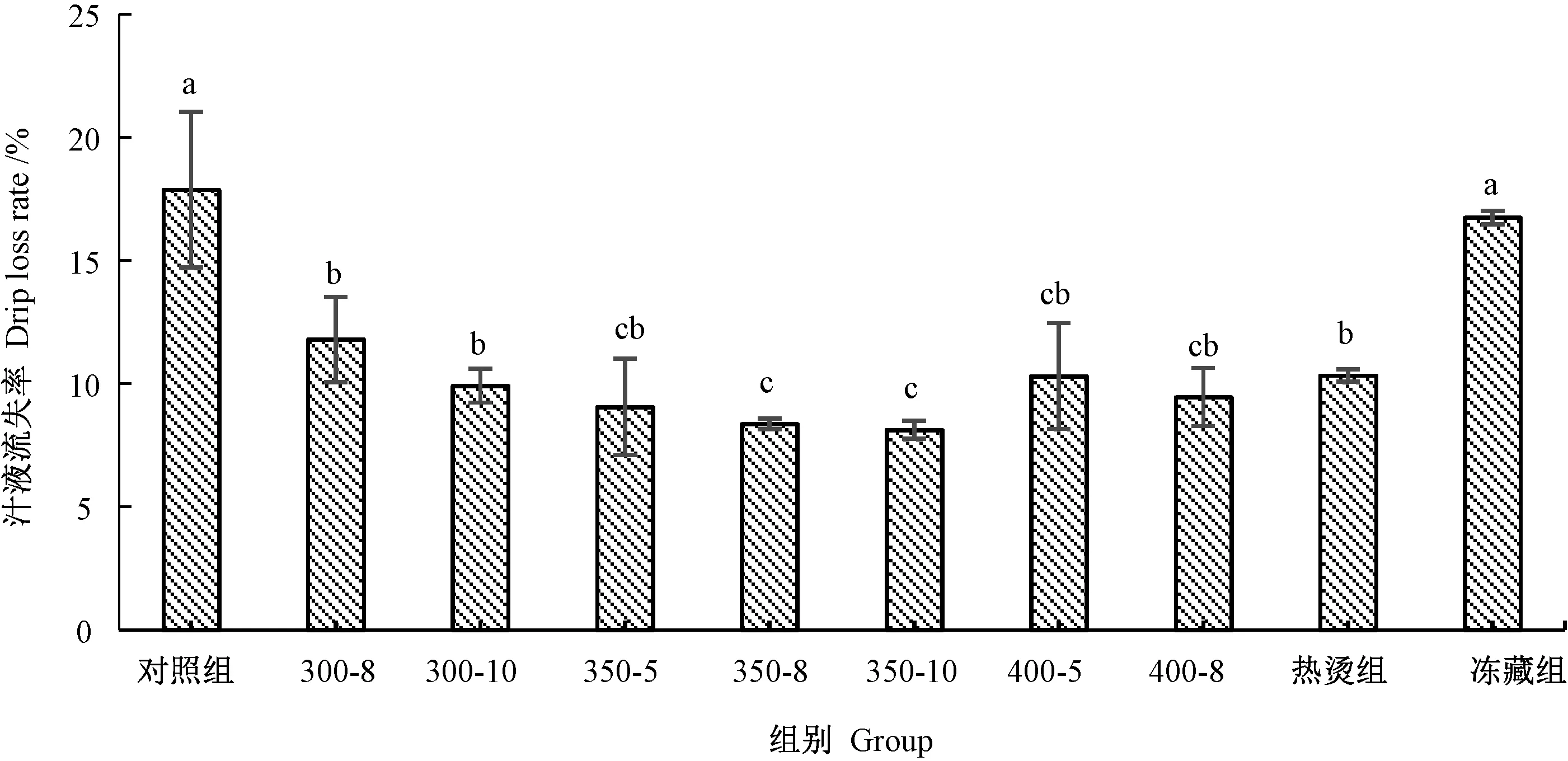

2.1.2 不同处理方式对虾蛄脱壳后汁液流失率的影响 由图2 可知,与对照组相比,超高压组、热烫组虾蛄的汁液流失率显著减小,而冻藏组无显著变化。压强在300 ~400 MPa 时,汁液流失率在某一压强下随保压时间的增加而减小;在相同保压时间下,300 MPa组和400 MPa 组虾蛄汁液流失率均大于350 MPa 组,且当压强为350 MPa,保压时间为10 min 时,虾蛄汁液流失率达最小值。

图2 处理方式对虾蛄仁汁液流失率的影响Fig.2 Effect of treatments on drip loss rate of O. oratoria meat

与对照组和冻藏组相比,超高压和热烫处理均能显著降低虾蛄剥壳时的汁液流失,提高虾蛄仁得率,且脱壳时间较短。因此,后续选择不同参数超高压和热烫处理,结合肌肉品质进一步优化脱壳工艺。

2.2 超高压和热烫处理对虾蛄肌肉品质的影响

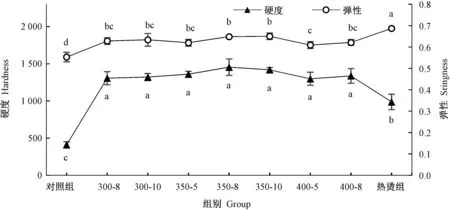

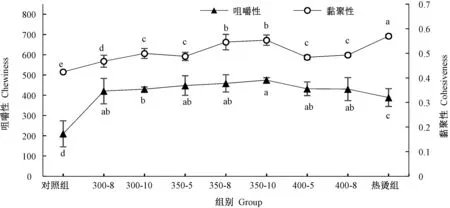

2.2.1 超高压和热烫处理对虾蛄仁质构的影响 质构是评价虾蛄肌肉品质的一个重要指标,直接影响虾蛄肌肉的口感。由图3、图4 可知,与对照相比,超高压前处理能显著提高虾蛄肌肉硬度、弹性、咀嚼性和黏聚性,不同超高压参数对硬度、弹性和咀嚼性的影响无显著差异。350 MPa 保压8 min 时,虾蛄肌肉的硬度达到最大,保压10 min 时,弹性、咀嚼性和黏聚性达到最大,而压强为400 MPa 时,虾蛄肌肉硬度、弹性、咀嚼性和黏聚性有所下降;热烫处理使虾蛄肌肉硬度、弹性、咀嚼性和黏聚性增加,但其硬度和咀嚼性小于超高压组,弹性和黏聚性则大于超高压组。

图3 超高压和热烫处理对虾蛄仁硬度和弹性的影响Fig.3 Effect of UHP and blanching treatment on hardness and springiness of O. oratoria meat

图4 超高压和热烫处理对虾蛄仁咀嚼性和黏聚性的影响Fig.4 Effect of UHP and blanching treatment on chewiness and cohesiveness of O. oratoria meat

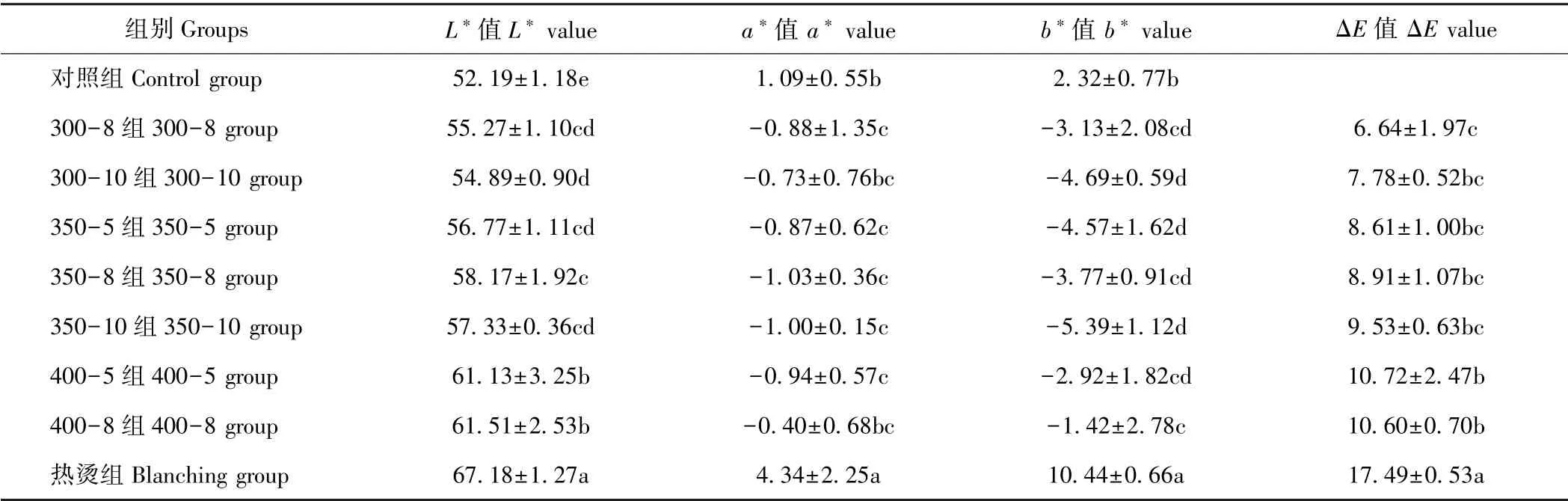

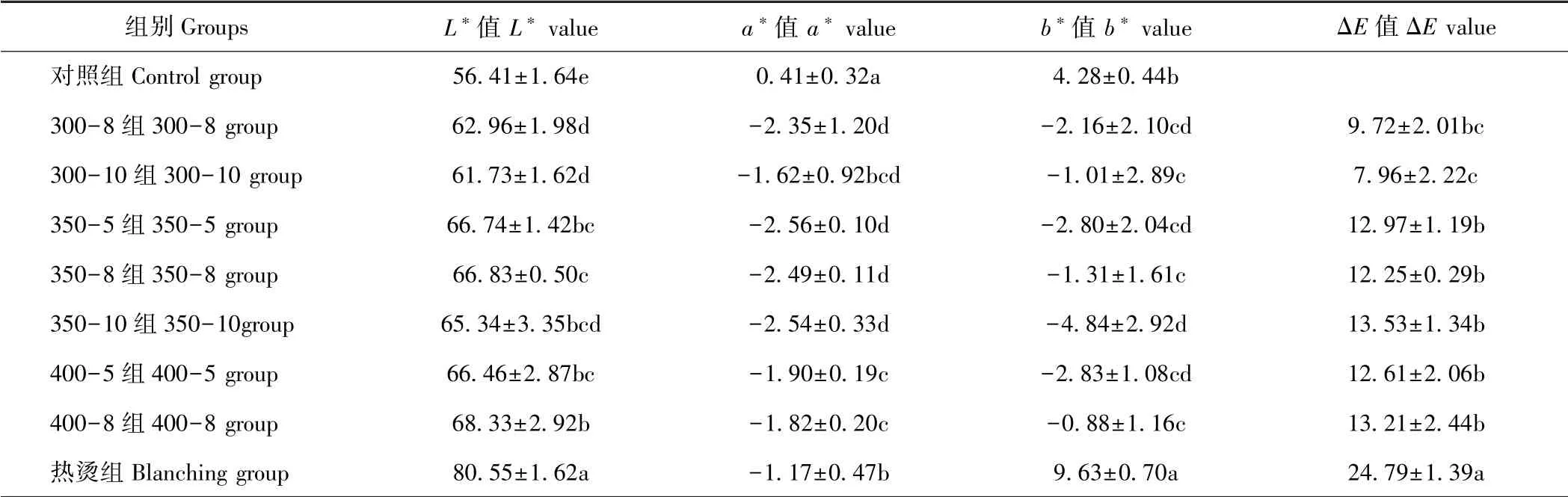

2.2.2 超高压和热烫处理对虾蛄仁色泽的影响 由表1、表2 可知,超高压处理均使虾蛄仁背、腹部的L∗值增大,背部L∗值基本上随着压强和保压时间的增加而增加,而a∗值和b∗值均下降且为负值,即虾蛄肌肉变白,呈现发绿和发蓝趋势,但肉眼观察,肌肉颜色的变化均在可以接受的范围之内。热烫处理使虾蛄仁背部的L∗值、a∗值和b∗值都增大,腹部L∗值和b∗值均增大,a∗值略有减少,呈熟化状态,肉色发红,总体色差ΔE 值远大于超高压组,并呈熟化状态。

2.2.3 超高压和热烫处理对虾蛄仁水分含量及pH值的影响 pH 值是水产品新鲜度的一个重要指标,水分含量对产品的质地和口感有重要影响。由图5 可知,超高压组虾蛄肉的pH 值在7.0~7.6 之间,显著高于对照组,超高压组和对照组水分含量保持在80%~83%之间,350-8 组达到最大,与350-5、350-8 组相比,400-5 组虾蛄肉水分含量略下降,且400-8 组虾蛄肉的水分含量显著低于对照组。热烫组pH 值大于对照组和超高压组,水分含量低于对照组,但大于400-8组。与热烫处理相比,超高压处理能够更好地维持虾蛄肉的保水性及其pH 值的稳定性。

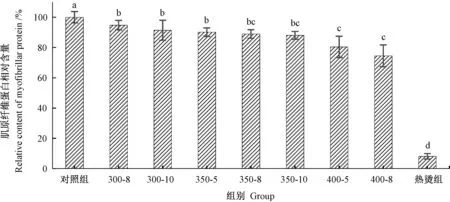

2.2.4 超高压和热烫处理对虾蛄肌原纤维蛋白含量的影响 虾蛄肉富含肌原纤维蛋白,超高压或加热处理均会影响虾蛄肌肉蛋白的结构及其性质,影响其肌原纤维蛋白的溶解度。由图6 可知,与对照组相比,超高压组虾蛄肌原纤维蛋白含量都有所降低,且随着压力和保压时间的增加,肌原纤维蛋白含量逐渐减少;300 MPa 组、350 MPa 组间肌原纤维蛋白含量无显著性差异,但与300 MPa 相比,400 MPa 组肌原纤维蛋白含量显著下降;热烫组虾蛄肌原纤维蛋白含量则低于10%。超高压处理降低了肌原纤维蛋白的溶解度,热烫处理破坏了蛋白结构,从而使蛋白含量下降,但相较于热烫处理,超高压处理能够减少虾蛄肌原纤维蛋白的损失。

3 讨论

3.1 不同处理方式对虾蛄脱壳效率的影响

本研究中,超高压处理使虾蛄肌肉表面蛋白结构发生变化,疏水性增加,粘连性降低,从而导致虾蛄脱壳时间显著下降,这与王芝妍等[16]研究超高压辅助中华管鞭虾脱壳时的结果一致;但是压力大于350 MPa时,虾蛄脱壳时间反而增加,这可能是由于过高压力下保压时间过长,导致虾蛄肉结缔组织及其蛋白发生变性,虾蛄肉容易破碎、断裂,使脱壳时间延长,虾蛄仁得率降低[17-18]。热烫和冻藏处理对虾蛄脱壳时间的降低效果不如超高压处理,这与汪兰等[19]研究小龙虾脱壳时的结果一致。冻藏处理对虾蛄产虾蛄仁率的提升效果不如超高压和热烫处理,原因在于冻藏不能较好的破坏虾蛄肉与壳之间的粘连,导致剥离虾蛄肉时造成部分损失。

表1 超高压和热烫处理对虾蛄仁背部色泽的影响Table 1 Effect of UHP and blanching treatment on back color of O. oratoria meat

表2 超高压和热烫处理对虾蛄仁腹部色泽的影响Table 2 Effect of UHP and blanching treatment on belly color of O. oratoria meat

图5 超高压和热烫处理对虾蛄仁pH 值和水分含量的影响Fig.5 Effect of UHP and blanching treatment on pH value and water content of O. oratoria meat

图6 超高压和热烫处理对虾蛄肌原纤维蛋白相对含量的影响Fig.6 Effect of UHP and blanching treatment on relative content of myofibrillar protein from O. oratoria meat

超高压处理虾蛄是以水为介质,随着保压时间的延长,部分水会进入虾蛄肌肉组织内,同时蛋白质结构发生改变,形成网状结构,使汁液流失率下降。热烫处理使虾蛄汁液流失率下降,是由于虾蛄肌肉蛋白通过热诱导形成凝胶,进而形成坚定稳固的三维网状结构[20],从而阻止水分外流,在剥壳时减少汁液的流失。冻藏处理的虾蛄解冻时表层肌肉容易失水,加上冻结时形成的冰晶体会破坏其组织结构,导致解冻时虾蛄汁液流失[21-22]。

3.2 超高压和热烫处理对虾蛄仁肌肉品质的影响

超高压处理使肌球蛋白分子变性发生聚合,巯基形成二硫键并相互交联,使分子结构更加稳定,肌肉结构更加紧密[23],同时超高压处理减少了虾蛄肉的汁液流失率,使肌肉中的汁液增多,从而增加了虾蛄肌肉硬度、弹性、咀嚼性和黏聚性。本试验结果表明,350 MPa 保压8 min 时,虾蛄肌肉的硬度达到最大,保压10 min 时,弹性、咀嚼性和黏聚性达到最大,这与王志江等[24]研究压力对熟制鸡肉的弹性、硬度等影响的结果一致。而当压强为400 MPa 时,对虾蛄肌肉质构的提升效果又略有减弱,估计与压力过大导致的肌肉蛋白结构变性加剧和汁液流失有关。热烫处理使虾蛄肌原纤维蛋白发生变性,巯基氧化为二硫键增强分子间网状结构,使蛋白质形成空间结构复杂的凝胶,因此对虾蛄肉弹性和黏聚性的提升效果大于超高压组,但温度过高时会使凝胶出现劣化,导致虾蛄硬度和咀嚼性有所降低[25]。

本试验结果表明,超高压处理造成虾蛄a∗值和b∗值的下降,原因可能与超高压促进虾青素的游离,使虾蛄肉中虾青素含量及其存在状态发生变化有关[26]。热烫处理使大部分色素分解,未被分解的虾红素使虾蛄肉色发红。此外,超高压处理使肌肉蛋白发生水解、变性,蛋白质被分解为小分子的胺类物质,从而造成虾蛄肌肉pH 值轻微增大[10]。超高压使蛋白分子中的部分盐桥消失,离子强度增大,蛋白质与水的结合能力增强,加上超高压促使部分水分进入虾蛄肌肉组织,肌肉蛋白持水性增加而使水分含量相应增大,这与易俊洁等[27]、Cruz-Romero 等[13]的研究结果类似。同时,肌肉蛋白大量疏水基团暴露在分子表面而减小了肌原纤维蛋白的盐溶性,从而使肌原纤维蛋白含量略有降低[28],然而过大压力下长时间的保压又会破坏肌肉组织,加剧蛋白变性,降低蛋白质结合水分子的能力,进而造成虾蛄水分流失和水分含量的下降,蛋白变性加剧,使肌原纤维蛋白含量显著减少。热烫处理可能是由于热烫使蛋白质变性,导致肌原纤维蛋白含量降到10%以下,这与魏荣男等[29]研究热处理对南极磷虾品质影响的结论一致,且肽链中的酸性基团被包埋而导致pH 值增加,肌肉组织结构发生改变,导致水分流失[10,18]。

4 结论

不同超高压参数、热烫、冻藏处理后均能缩减虾蛄脱壳时间,提高虾蛄仁得率,降低汁液流失率,其中超高压处理对虾蛄脱壳效率的影响总体上优于热烫和冻藏处理,当压强为350 MPa、保压时间为8 min 时,对降低虾蛄脱壳时间和汁液流失率、提高虾蛄仁得率的效果最好,获得的虾蛄仁硬度最高,同时具有较好的咀嚼性、弹性和黏聚性。此外,超高压对虾蛄仁的色泽具有一定的保护作用。综合考虑,350 MPa 压强、8 min 保压时间处理虾蛄,能达到较好的脱壳效果,并保持其良好的肌肉品质。本研究为虾蛄脱壳提供了技术支持,有利于虾蛄产品开发及超高压技术在水产品加工中的应用。