11308工作面底板岩层破坏深度现场实测分析

2019-08-17李利军

李利军

(山西焦煤集团 介休正益煤业有限公司,山西 介休 032000)

近年来,对于煤层底板破坏深度的探测技术的研究得到快速发展,众多探测技术纷纷运用到各矿井工作面实际开采过程中,获得了大量实测结果,取得了良好效果,推动了底板采动破坏机理相关研究的发展。常用的探测技术有钻孔注水法、地球物理探测法、直流电阻率法、震波CT法、电磁辐射法、超声波探测技术、网络并行电法等,这些方法都有各自的优点和缺陷[1-3].

以上井下实测方法效果较好,但经常受井下复杂条件限制,且经济成本高,而钻孔双端封堵测漏法适用性强,经济成本不高,操作简单,效果良好[4-6]. 某矿3上煤开采11308工作面时采用了钻孔双端封堵测漏法对底板破坏深度进行探测。

1 矿井地质条件

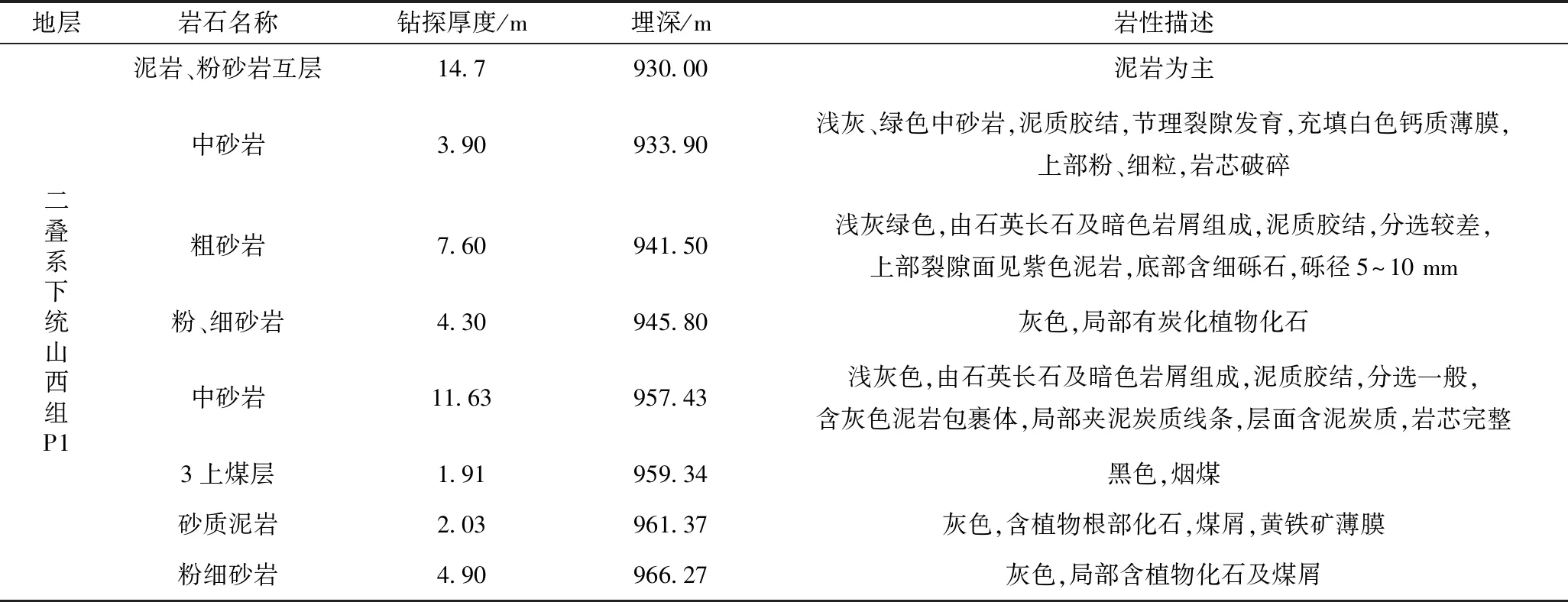

某矿地层属华北地层区鲁西地层分区。井田走向长度为5.08~5.71 km,平均为5.61 km,倾斜宽为4.72~8.03 km,平均为6.36 km,开采深度为-300~-1 100 m 水平,井田面积为28.64 km2. 带区内地质构造相对简单,局部地区褶曲宽缓发育,煤层底板小有波动,局部变化较大,煤层倾角3°~11°,平均为7.04°,总体呈近水平。由钻孔资料可知,地层自上而下依次为第四系(Q)、侏罗系(J5 m)、二迭系(P)、石炭系(C5+2)及奥陶系(O1+2). 11308 工作面所开采的煤层为二叠系山西组内31煤层,其煤层顶、底板岩体性质的基本特征见表1.

11308工作面所采煤层平均厚度为1.91 m,埋深960 m左右,煤体赋存相对稳定,其内结构为简单~一般简单,单条正断层SF142,无溶洞存在,无小型滑动构造。31煤层顶板岩性基本为泥岩、中砂岩及粉砂岩,细砂岩则较薄;底板岩层主要由泥岩和粉细砂岩组成。直接底泥岩厚度为2.03 m,属砂质泥岩,层理发育;基本底粉细砂岩厚4.90 m,碎屑以石英为主,斜层理发育。

经前期开采揭露得到的地质情况统计,大小断层共16条,5条断层落差大于100 m,6条断层落差大于50 m小于100 m,2条断层落差大于30 m小于50 m,3条断层落差小于30 m. 所测11308工作面内含一条断层,断层为落差10 m正断层。目前未发现大型断裂构造带,需要在开采过程中揭露发现。

2 现场底板采动破坏深度探测

2.1 底板破裂深度计算

11308工作面采用的是倾斜长壁仰采采煤法,地质条件适合的采煤工艺为综合机械化采煤。3上煤层主要赋存范围为矿区西北部,底板岩层直接底为泥岩,基本底为粉砂岩,其厚为0.85~14.36 m,底板岩层中间夹杂着炭质泥岩、细砂岩,厚度较薄。

表1 由钻孔数据所得的煤层顶底板岩性表

根据国家煤矿安全监察局发布的《建筑物、水体、铁路及主要井巷煤柱留设与压煤开采规程》,规程给出关于底板岩层破坏高度的大小,可由以下经验公式进行计算:

h1=0.008 5H+0.166 5α+0.107 9L-4.357 9

(1)

式中:

h1—底板导水破坏深度,m;

H—埋深,m;

L—开采工作面斜长,m;

α—煤层倾角,(°).

该矿3上煤开采11308工作面斜长为120 m,开采深度为960 m,煤层倾角近似为7°,为近水平煤层,采用式(1)对导水破坏深度进行计算。将数据代入式(1),得到该工作面煤层底板岩层采动破坏深度:

h1=17.93 m

据此,在实际探测开始前,计划观测钻孔深度应在底板岩层采动破坏深度15~24 m,同时,也要将设计观测钻孔深度适当地增大,留出一段未破坏岩层的漏失量与岩石破坏段进行对比分析。

2.2 观测位置和钻孔施工

根据矿井实际地质概况及探测技术条件,在工作面中部布置3个观测钻孔,方位见图1,钻孔俯角分别为155°、20°、25°,其中1#钻孔为开采前观测钻孔,2#、3#钻孔均为开采后观测钻孔。根据式(1)结果得出,破坏带最大深度为17.93 m. 底板钻孔施工要素及要求见表2,底板岩层钻孔剖面示意图见图1.

表2 钻孔施工要素表

图1 底板岩层钻孔剖面示意图

1#钻孔是在工作面尚未回采时进行观测的,2#、3#钻孔均是在工作面开采结束后进行观测的,3个钻孔均位于观测巷道,具体施工观测流程如下:

3 实测结果及分析

3.1 实测结果

某矿11308工作面1#、2#、3#三个钻孔的具体注水漏失量成果图见图2.

基于对该工作面底板破坏的估计,浅部未进行观测,从30 m处开始观测,从表中的数据可以看出,开采结束后的注水量测试数据比开采过程中以及采前明显增大,一般地,开采后的分段注水量为开采前的3~5倍,个别点甚至更大。可见,岩体受采动影响破坏后的渗透率比原始渗透率要大得多,破坏后岩体渗透率要比破坏前大1~5倍,甚至十几倍。

图2 钻孔注水漏失量观测示意图

3.2 观测资料分析

1) 对于1#采前钻孔,在钻孔深度为31~33 m和39~42 m处,漏失量较大,分别为1.7 L/min和2.9 L/min,根据前后深度漏失量大小和底板岩层性质分析,可能是局部原生裂隙发育或因钻孔加剧其裂隙扩展或工作面开采的影响。在孔深43~50 m段,漏水量小于1 L/min,说明该区域内岩层完整性良好,原生裂隙发育不明显。

2) 对于2#采后钻孔,自孔深36~46 m,钻孔漏水量均超过10 L/min,出现连续漏水现象,说明该部分岩层裂隙已经贯通,受采动效应影响较严重,底板处于破坏状态;在孔深47~50 m附近,钻孔漏水量在3 L/min左右,比1#采前钻孔同深度处漏失量稍大,说明该区段岩层也受采动影响但是影响程度不大;在孔深51 m附近,钻孔漏水量又增加,对比1#钻孔同深度漏失量也突然增大,推测该段附近有较发育的大裂隙;最大漏水量在钻孔深度45 m左右,漏失量约为16.1 L/min. 由此可计算,在2#钻孔中,钻孔深度45 m处应为实测底板破坏带的边界,由该钻孔分俯角为20°可得,从煤层顶界到此处的垂高为5.39 m.

3) 对3#采后钻孔,自钻孔深度32~44 m处,钻孔呈现出连续漏水状态,漏失量为8~15.8 L/min,反映出该段岩层完整性已遭破坏,最大漏失量出现在孔深42 m处,数值为15.8 L/min;从孔深45~54 m段,钻孔漏水量呈明显减少状态,为0~2 L/min,但中间在孔深49 m段,出现明显漏水点,钻孔漏水量约为8.3 L/min. 由此数据可得,在3#采后孔,实测底板裂缝带的上界位于钻孔深度41 m处,由该钻孔俯角为25°可计算,从煤层顶界到此处的垂高为17.6 m.

由以上钻孔漏失量数据结果分析可知,综合2#钻孔和3#钻孔的数值,实测煤层底板岩层破坏深度最大值为17.6 m.

4 结果对比分析

以某矿3上煤11308工作面底板岩层采动破坏深度为主要研究对象,运用经验公式、现场实测方法进行探讨,所得结果见表3.

表3 方法与结果对比分析表

对于该矿11308工作面底板岩层采动破坏深度,理论公式计算出的破坏深度预计值为17.93 m,而现场实测底板岩层破坏深度为17.6 m. 由于经验公式在计算上偏保守,为了安全开采其取值要比实际值大。

5 结 论

通过对某矿11308工作面实际开采底板岩层破坏深度进行钻孔注水探测实验,得出以下结论:

1) 通过运用“钻孔双端封堵测漏装置”对某矿3上煤11308工作面底板岩层采动破坏深度进行了现场实测,得到该工作面损伤底板岩层破坏深度为17.6 m.

2) 所得结论是基于具体特定地质条件下底板岩层的破坏情况,对该矿3上煤安全高效开采有一定实际意义。