基于CAXA制造工程师的数控加工编程

2019-08-17任艳霞

任艳霞,丁 刚

(济源职业技术学院机电工程系,河南 济源 459000)

在现代企业生产中,数控机床具有可以加工复杂型面工件、加工效率高、精度高、可大大减轻工人劳动强度等优点,在生产中越来越多地被采用。数控机床的诸多优点若能充分利用,则能为企业带来明显的经济效益,但这些优点都是以合理的工艺安排处理、优化和高效的编程为前提。目前由于合适的编程、操作、维修人员等人才比较缺乏,使得很多企业的数控机床开动使用率较低,其中编程效率低是数控机床不能很好开动的重要的原因之一[1]。

CAXA制造工程师是高效易学,性能卓越的数控编程软件,为数控加工行业提供了从造型设计到加工代码生成、加工轨迹仿真、代码校验等一体化的解决方案。在企业生产中,充分利用CAXA制造工程师软件的功能,结合工件特点进行合理编程,能大大提高数控机床的加工效率,具有重要的意义。

1 软件功能

CAXA制造工程师软件的工作流程是先利用CAD功能构建图形,然后进行加工相关的设置,进行CAM编程。根据工件特点,利用二维图形和三维图形都可以进行编程加工。

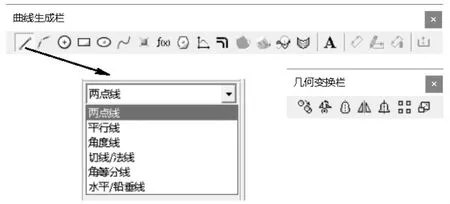

软件具有使用方便、功能强大的二维及三维线框造型功能,如图1所示,可以绘制直线、圆弧、矩形、样条曲线、公式曲线等,每种绘图命令下面又有多种不同的方式可以选择,以便于使用者根据工件的形状特点进行快速造型,如直线命令有两点线、平行线、角度线、角等分线等多种方式。另外通过几何变换工具可以对已有几何元素进行复制、镜像、旋转、阵列等编辑操作。

图1 线框造型功能

另外软件有实体特征造型功能,主要有拉伸、旋转、放样、导动、圆角、倒角、筋板、打孔、拔模、分模等特征造型方式,可以将二维的草图轮廓快速生成三维实体模型。

CAXA制造工程师软件提供多种NURBS曲面造型方法,可通过列表数据、数学模型、字体、数据文件及各种测量数据生成样条曲线;通过旋转、扫描、放样、导动、等距、边界网格等多种方式生成复杂曲面;并提供裁剪、延伸、拼接、缝合、过渡等曲线曲面裁剪编辑手段。

利用CAXA制造工程师可以实现二维及三维模型构建,造型后利用软件可进行三轴到五轴的数控加工。多样化的加工方式可以安排从粗加工、半精加工、到精加工的加工工艺路线,高效生成刀具轨迹。

四轴到五轴加工方式有:曲线加工、四轴平切面、五轴等参数线、五轴侧铣、五轴定向、五轴G01钻孔等多种加工方法,针对叶轮、叶片类零件提供叶轮粗加工和叶轮精加工实现整体加工叶轮和叶片。

运用CAXA制造工程师的知识加工功能,经验丰富的编程者可以将加工的步骤、刀具、工艺条件进行记录、保存和重用,大幅提高编程效率和编程的自动化程度;数控编程的初学者可以快速学会编程,共享经验丰富编程者的经验和技巧。随着企业加工工艺知识的积累和规范化,形成企业标准化的加工流程[1-2]。

2 应用实例

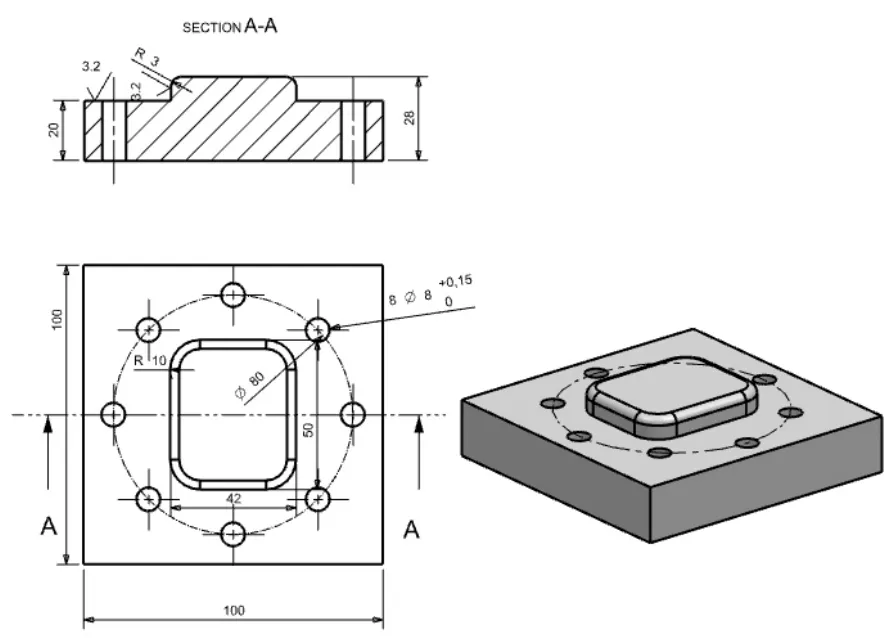

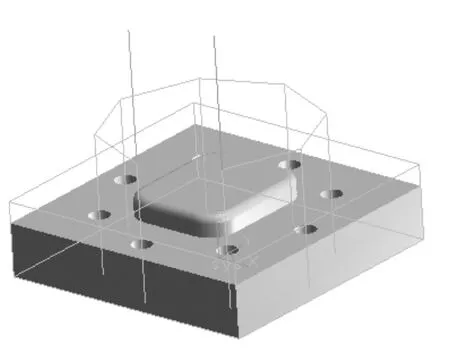

图2 端盖零件

如图2所示为一端盖零件,利用CAXA制造工程师软件可以实现其编程过程,可以高效完成零件的数控编程和加工,具体方法如下。

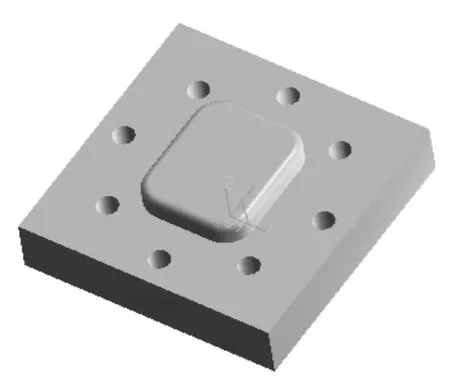

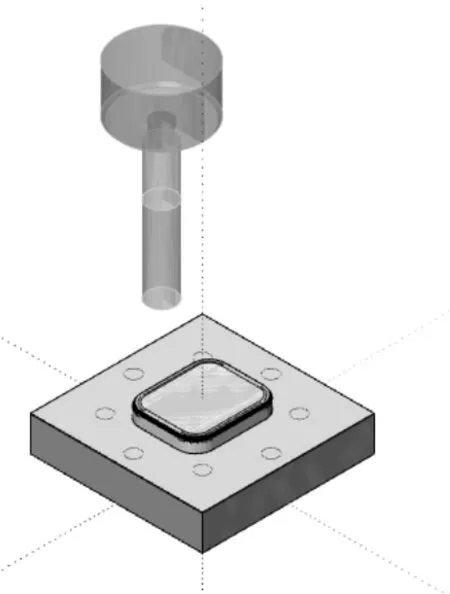

(1)根据工件特点,进行CAD实体造型,如图3所示。

图3 工件CAD造型

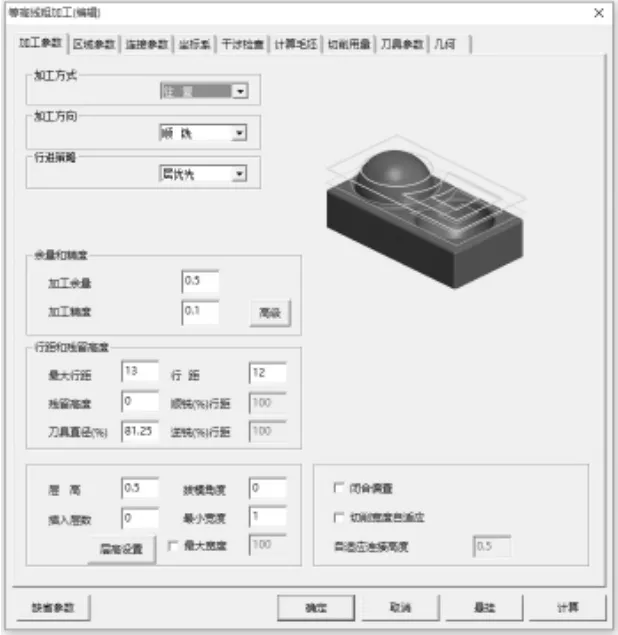

(2)进行毛坯定义,创建粗加工刀路轨迹。其中毛坯选择“参照模型”选项,粗加工采用“等高线粗加工”方式,对加工余量、刀具行距、加工层高等加工参数设置如图4所示。

图4 等高线粗加工参数设置

程序在正式加工前可以先进行模拟仿真,以了解运行情况,粗加工程序仿真结果如图5所示。

图5 粗加工程序仿真

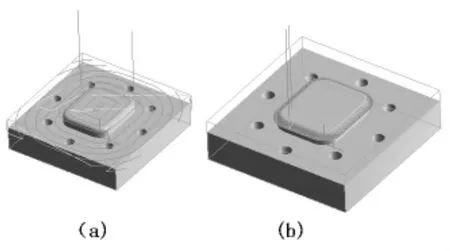

(3)精加工设置。在粗加工后还需进行精加工,对于此工件可以采用平面精加工和等高线精加工对底面和倒圆角部分分别进行精加工处理。底面精加工刀具轨迹和倒圆角刀具轨迹分别如图6(a)、(b)所示。

图6 底面和圆角编程

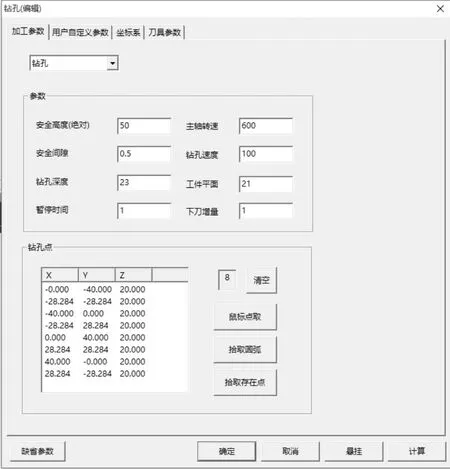

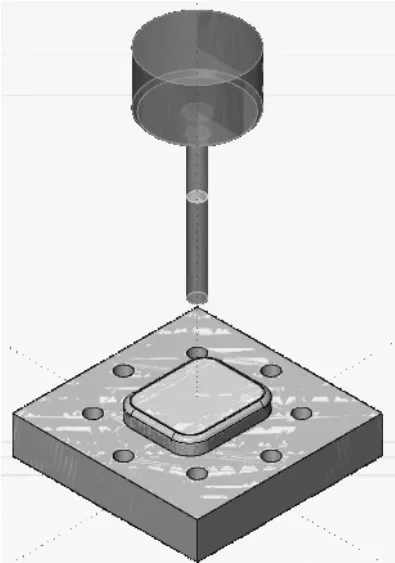

(4)孔加工编程。底面8个孔的程序设置情况如图7所示。

图7 孔加工设置

生成的钻孔刀具轨迹如图8所示。

图8 钻孔刀具轨迹

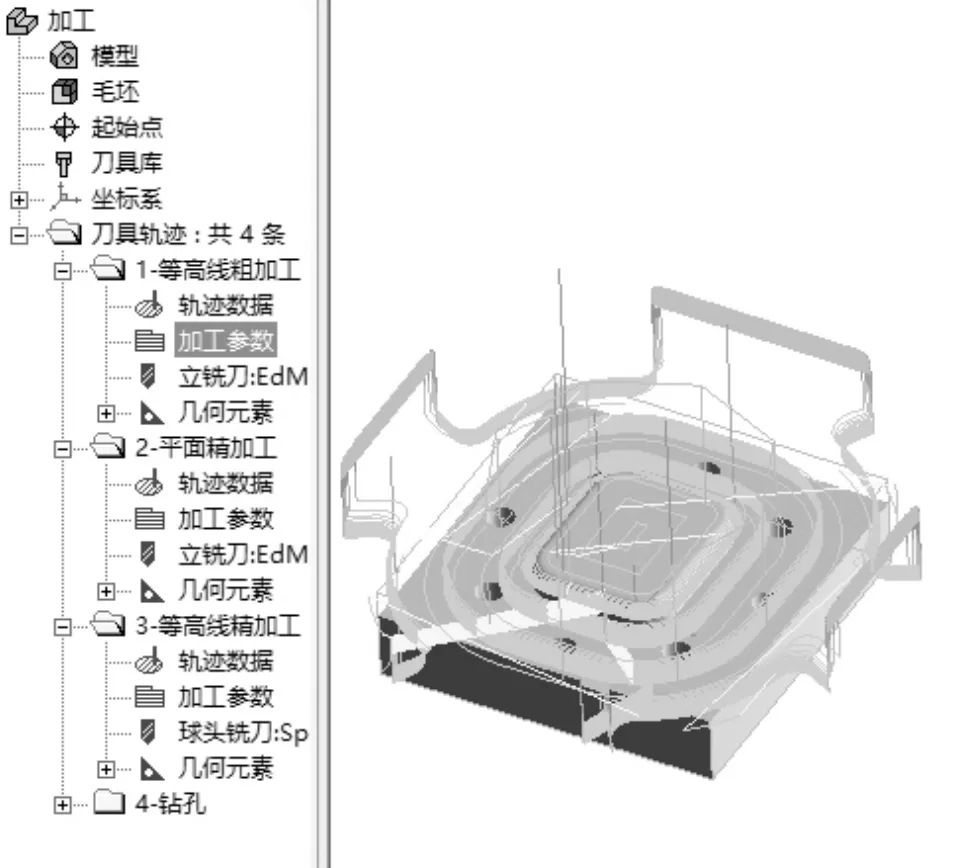

(5)程序整体情况及仿真。工件加工的所有刀路轨迹情况如图9所示。

图9 所有刀具轨迹

所有刀路轨迹设置好后,可以进行加工前的仿真校验,如图10所示,通过仿真可以发现程序编写中的可能出现的错误,并及时进行更正处理。

图10 程序仿真校验

(6)程序后置处理及数控加工。将上述设置好的刀具路径进行后置处理,即可生成加工程序,将加工程序通过RS232接口或CF卡传入数控机床,即可进行工件的自动加工工作。

3 结 语

熟练掌握CAXA制造工程师软件的编程方法和技巧能大大提高编程效率,在编程前应该根据工件特点进行合理的工艺过程安排,选择合理的刀具对不同的加工部位进行加工处理。对于粗加工一般使用硬质合金机夹刀具进行开粗处理,精加工根据情况选用整体合金立铣刀或机夹刀具进行处理,孔加工可根据精度要求,采用钻、扩、铰或镗等加工方法。其它CAM软件的工作过程和CAXA制造工程师类似,合理的工艺处理及编程对提高数控机床利用率,充分发挥数控机床的优势,提高企业生产效益具有重要的意义。