基于Flexsim的B2C电商物流储位优化策略研究

2019-08-16张小艺

文/张小艺

一、研究背景及意义

电子商务的实现,以物流体系为支撑。对于B2C电商企业而言,物流服务质量和效率是衡量其竞争力和服务能力的一项重要指标,因此电商物流中心的工作效率十分关键。统计数据表明,在实际的物流运作过程中,装卸、搬运、存储和拣选总时间占劳工活动的40%,而行走时间却占到了60%,储位优化可在一定程度上提高仓库的空间利用率和货物拣选的效率,降低拣选错误率,提高订单响应速度。

二、储位优化综述

储位优化,即货位优化(Slotting Optimization),是指在恰当的储存方式下为每一种货物指定一个货位,使得总拣货时间最少或行走距离最短,即基于SKU分析货物的出库量和出库频率,基于订单分析货物相关性,并考虑预想不到的变化因素,动态地设置仓库中货物的货位,以保证货位分布的合理性,从而达到提高拣货效率和降低运作成本的目的。

常用的基本储位分配策略有随机存储、定位存储、分类存储以及共享存储,其优缺点见表1。

三、基础数据分析

1.案例背景

自建物流是电商企业的“大动脉”,以B2C电商企业V为例,其总部位于广州市,自2013年12月9日开始自建物流,截至2017年底共拥有五大物流仓储中心,仓储总占地面积已达250万平方米,分别位于天津、广东、江苏、四川、湖北,并以此为原点,分别服务于华北、华南、华东、西南及华中的客户,辐射半径直达周边各省的千万客户。目前,该企业99%的订单都是通过自营物流网络进行配送。

2.订单数据的收集

选取电商企业V物流中心2017年最大订单日进行数据分析,当日订单数量733笔,出库SKU880个。搜集当日以下信息,作为数据分析依据。

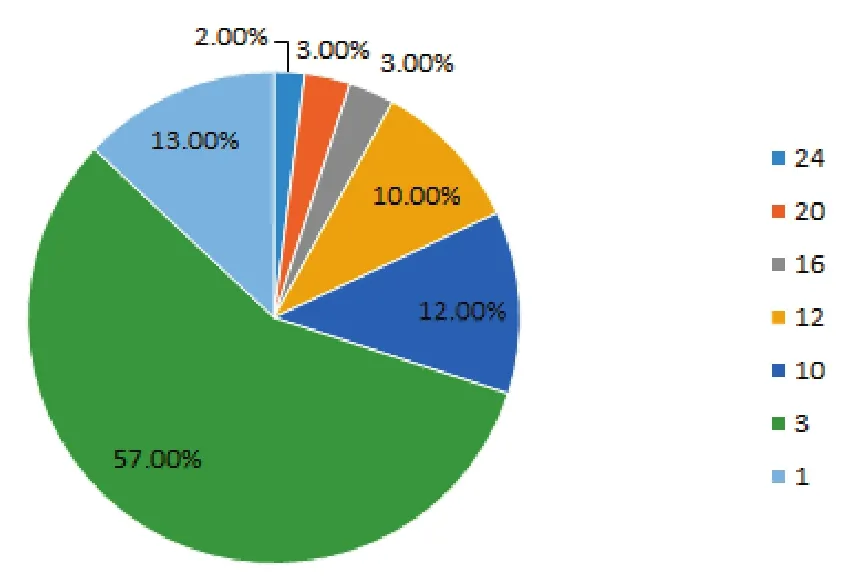

图1:前100个SKU的IQ分析图

图2:前100个SKU的IK分析图

(1)SKU信息:即每个SKU的长、宽、高、重量、体积、包装尺寸、保管特性、分组属性等;

(2)储位信息:即货架的长、宽、高、列数、层数、承载重量、关键属性等;

(3)SKU周转信息:即出库量、出库频率、产品相关性、销售预测等。

3.订单数据的分析

(1)IQ分析

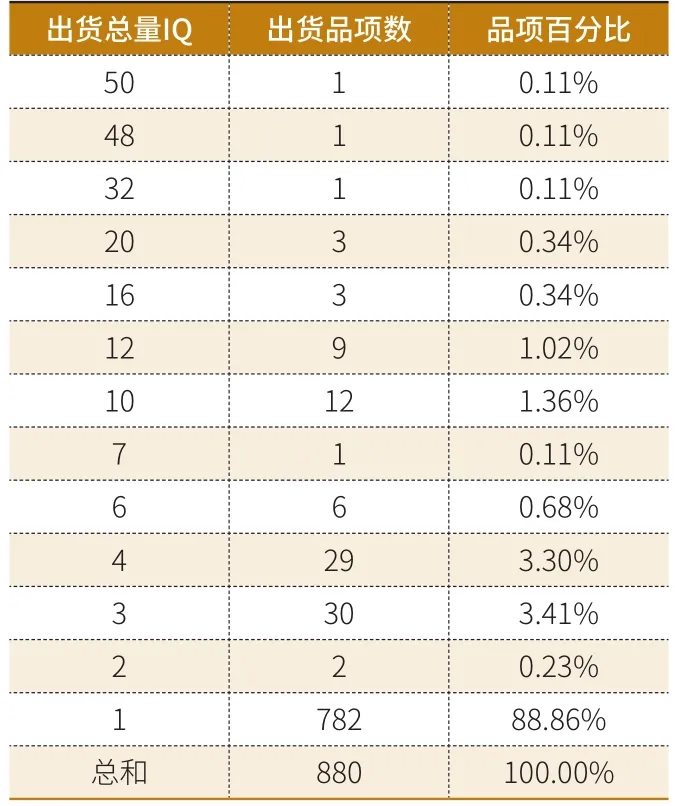

IQ分析,即对每个SKU的订货数量进行分析,由EIQ资料统计数据,将各品项的出货总量IQ按从大到小的顺序进行排列,然后进行累积值和比例的计算,得到表2。

由表2可知,该日电商订单绝大部分SKU的日出货量均为1,占到SKU总量的88.86%,只有11.14%的SKU日出货量大于1,因此选取出库频次和出库量排在前100位的SKU进行分析和Flexsim建模仿真,如表3。

对前100个SKU进行IQ分析,出库量为最大值50的SKU占比1%,29%的SKU出库量为4,30%的SKU出库量为3,占比重最大(如图1)。

(2)IK分析

IK分析,即对SKU的订货次数进行分析,由EIQ资料统计数据,将各品项的出货频次IK按从大到小的顺序进行排列,然后进行累积值和比例的计算得到表4。

表2:IQ计算表

表1:储位分配策略定性分析表

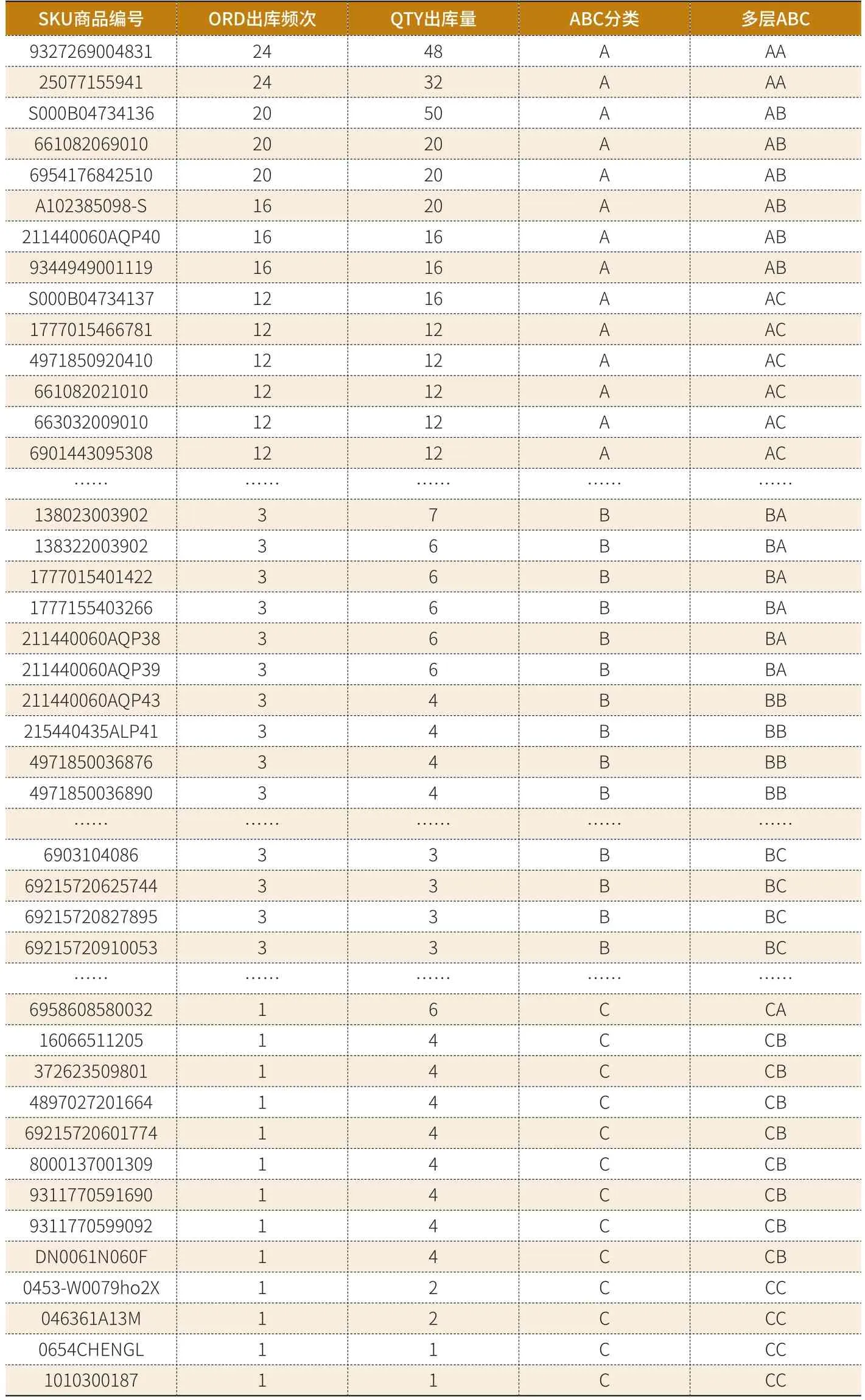

表3:前100个SKU的出库频次和出库量

表4:IK计算表

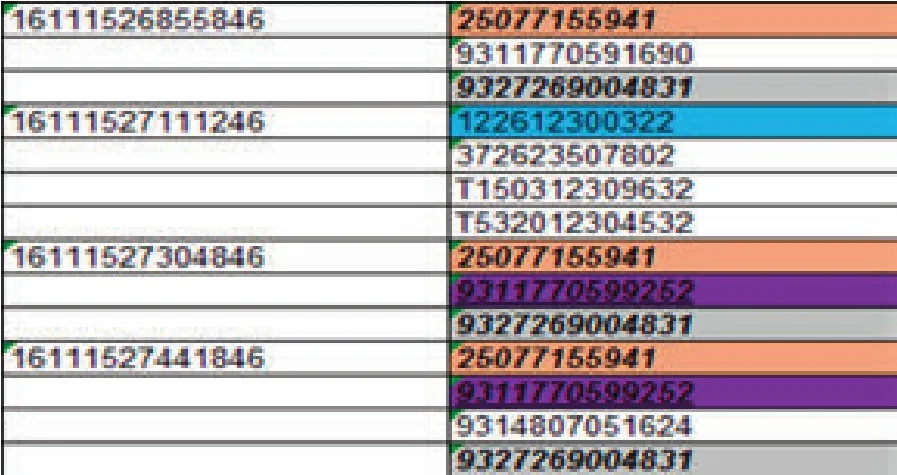

图3:产品相关性分析

图4:黄金区域划分图

图5:仿真系统框架

对前100个SKU进行IK分析可看出,出库频次为最大值24的SKU占比2%,出库频次大于10的SKU有30个,可划分为A类商品;57个SKU的出库频次为3,占比重最大,可将这57种商品划分为B类;剩余所有出库频次为1的商品均为C类(如图2)。

(3)产品相关性分析

733个订单中只有3个订单在购买一种产品的同时也购买了另一种产品,如图3,说明SKU间可能存在一定的相关性,这3个订单相比订单总数来说基本可以忽略不计,因此不考虑从产品相关性的角度进行储位分配,而是从ABC分类的角度进行优化。

(4)产品ABC分析

ABC分析法的核心思想是“抓住重点,分清主次”。在储位优化中,以提高作业效率为目标,应按照货物的出入库频率进行ABC分类。

该日出库频次大于10的30个SKU划分为A类产品,日出库频次为3的57个SKU划分为B类产品,其余日出库频次为1、0的SKU划分为C类产品。然后,在A、B、C三大类产品下考虑使用多层ABC分类,按比例在每一大类下继续分出A、B、C类,出库频次为24的为AA类,频次为16、20的为AB类,依次类推,分析结果如表3。

四、储位优化策略

1.企业库位分配方案

该企业目前仓库储位分配的方式是随机存储。与亚马逊的随机存储策略不同,我国很多中小型企业物流中心并不能实现作业全程的大数据驱动,没有功能强大的智能仓储系统作为技术支撑,也没有完善的流程体系和管理机制,使用随机存储方式不仅会降低货物拣选效率,还会给盘点等作业增加不小的难度。

2.基于ABC分类的货位优化方案

(1)品规ABC分类管理

对于A、B类,即相对重要的产品、中高频拣取的产品、数量多品种少的产品使用定位储存,将货物按某种标准进行分类后每一类货物存储在固定的货位上,是一种分类定位存储。对于C类,即在同一类别下中低频拣取的且没有特殊存储要求、不会互相影响、数量少品种多的货物可以使用随机储存,即每一类货物存放在固定货区,但货位分配随机,是一种分类随机存储。

该方法对于流动性重要性较高的货物,分类定位存储策略有较强的灵活性,方便对储位进行安排调整,也不会造成太多的存储空间浪费,同时重点管理A、B类商品可以缩短总拣选距离,提高整体拣选效率;C类货物在所有商品中占比重最大,种类最多,但出库频次很低,采取的分类随机策略能够结合分类存储和随机存储的优点,大大提高仓储空间的利用率,提高作业效率。

(2)货架区域划分

货架黄金区域,顾名思义就是指那些进行搬运、拣货、出入库等作业比较方便的区域。划分仓库的黄金区域通常也是利用帕累托原则(80/20原则)来进行的,对于一般的仓库,可以考虑将距离仓库出入口的路径值从小到大进行排序,前20%的货位划分为黄金区域,即靠近出库台、打包区的20%的区域或靠近作业人员腰部附近20%的区域,如图4。

在货架列数上,本例货架列数较多,仓储区域长度相对宽度大很多,以打包机为圆心画圆在仓储区域所截圆弧近似呈直线,误差可以忽略不计,所以本例将货架直线分割成A、B、C三部分,即靠近打包区的前20%的区域为A类;在货架高度上,因为模型货架只有2层,所以不考虑货架垂直方向的黄金区域,因此将动销率较高的A类产品存储在离出库台、打包区较近的区域,方便进行频繁地拣货、出库操作,B类产品次之,C类产品放在最后。

图6:模型货位分配全局表

五、Flexsim仿真分析

1.建立仿真模型框架

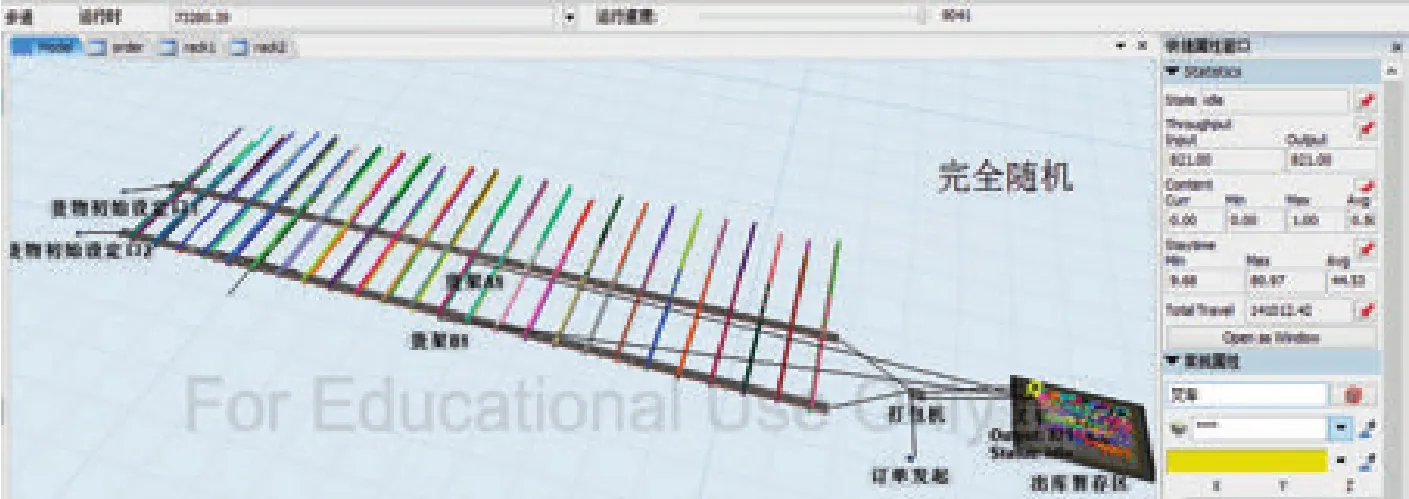

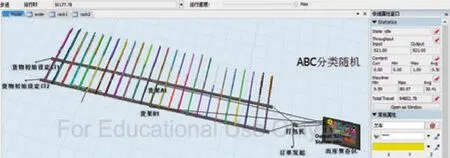

如图5,建立仿真系统框架,作业流程如下:货物初始设定口1连接到货架A1,货物初始设定口2连接到货架B1,货架A1、B1分别A连接到打包机,订单发起A连接到打包机,货架A1、货架B1、打包机分别连接到叉车,最后打包机A连接到出库暂存区。设货架均为2层25列,每个货格存储单个SKU,容量为50。订单发起用于产生托盘临时实体,叉车根据订单的需要,将存储在两个货架上的货物拣选出来并输送到打包机,打包机读取订单的全局表后将同一个订单的货物和托盘一起打包,最后一并运至出库暂存区。

2.设置模型的相关参数及表格

模型货位参数用全局表设置,rack1表示货架A1单个货格上存储货物的临时实体类型,rack2表示货架B1单个货格上存储货物的临时实体类型,表格共2行25列,对应货架的层和列;order表示客户订单的全局表,共100行100列,行表示产品,列表示客户。三个模型货位分配全局示意,如图6。

3.建立三种仿真环境

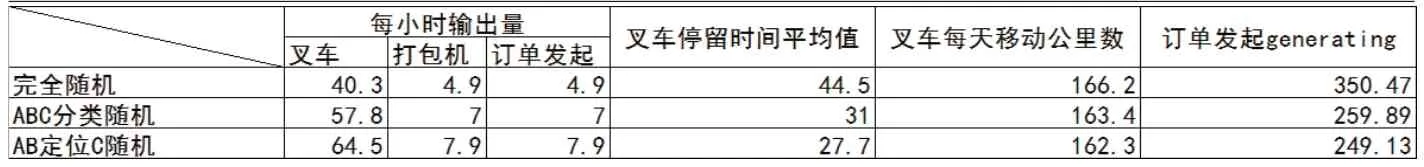

本文建立的Flexsim仿真模型,对三种货位存储策略进行仿真,即完全随机存储、ABC分类随机存储和A、B类定位C类随机存储,通过对比三个模型的运行结果来验证本文优化策略的有效性。

图7:完全随机运行结果

图9:AB类定位C类随机运行结果

表5:运行仿真结果统计表格

表6:三个模型统计报告

环境一:100SKU完全随机的储位分配策略。

环境二:分类随机的储位分配策略,即A、B、C分别在各自范围内随机。

环境三:A、B类货物定位存储的方法,C类随机分配货位。

4.初始数据设置

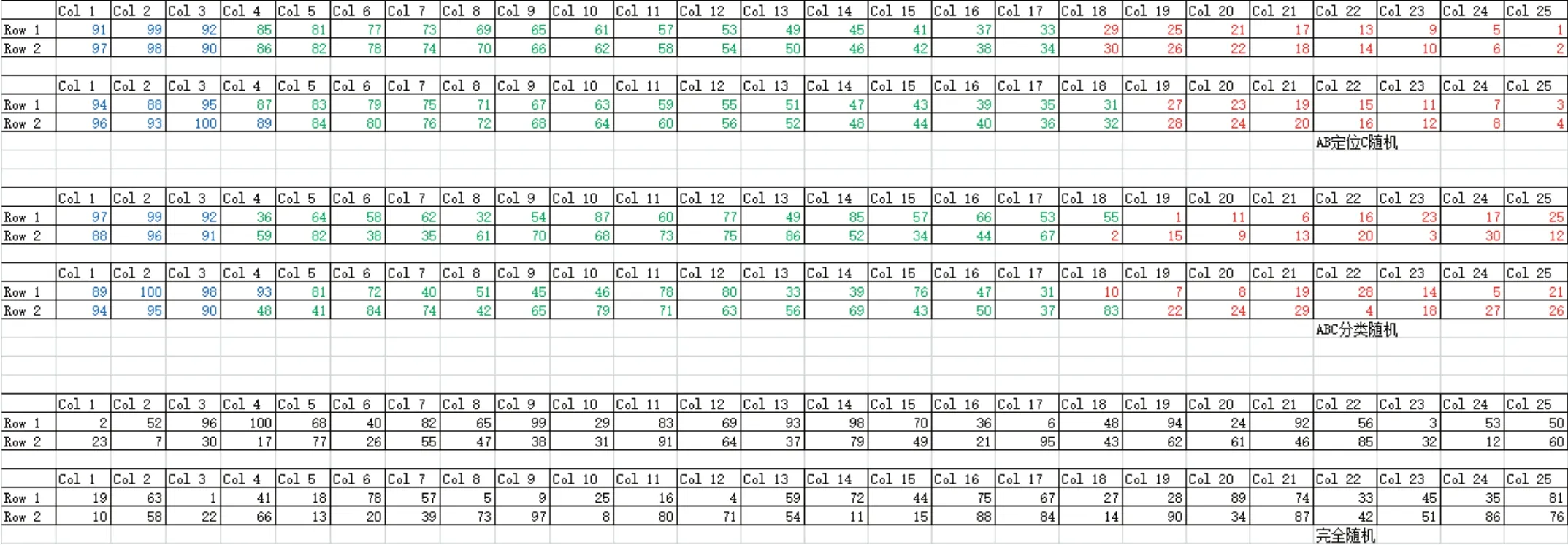

仿真假设其他条件不变,仅SKU对应储位发生变化,因此订单全局表完全相同,仅货架全局表发生变化,即rack1、rack2的全局表不同。需要按照三种仿真环境,分别设置rack1、rack2的两个全局表中的数据。

5.运行仿真结果分析

(1)成本分析

根据国家《特种设备安全监察条例》,叉车在厂区、车间干道上行驶速度应控制在10km/h的速度范围内,所以假设叉车的行驶速度为10km/h,3吨叉车每小时耗油在3L左右,因此可得到叉车每公里耗油约0.3L。假设柴油价格为6.5元/L,则燃油成本与行驶里程呈正相关,为0.3×S×6.5=1.95S元。对三个模型的运行仿真结果进行统计,如图7、8、9。

完全随机存储(方案一)模型叉车行驶总路程为141012.42km;ABC分类随机存储(方案二)模型叉车行驶总路程为94802.78km;AB类定位C类随机存储(方案三)模型叉车行驶总路程为86092.16km。

方案一消耗燃油成本为274.97元;方案二消耗燃油成本为184.87元,比方案一降低了32.77%;方案三消耗燃油成本为167.88元,比方案二又降低了9.19%。可见,优化方案能够在一定程度上降低物流成本,满足上文提到的储位优化低成本的目标。

(2)作业时效性分析

方案一模型运行时间为73280.39秒;方案二模型运行时间为50177.78秒,减少了31.53%;方案三模型运行时间为45831.15秒,比方案二又减少了8.66%。另外,从方案一到方案二再到方案三,叉车、打包机和订单发起的每小时输出量逐渐增加,说明物流作业效率越来越高;叉车停留时间平均值逐渐减小也表明叉车运行效率提高,使货物能够更加快速地出库配送并及时送达至客户,物流作业时效性越来越强。运行仿真结果统计,如表5所示。

另外,从叉车的其它参数来看,负载偏移时间(offset travel loaded)是指叉车到达卸载的目的地即打包区之后,为了把货物卸载到指定的位置时所进行的移动,反映了叉车在运送过程中的综合准确度问题,如表6所示,三个方案负载偏移时间越来越低,说明优化方案比前两种方案的准确率要高,因此避免了很多不必要的行进,提高了作业效率。同理,空载偏移时间(oあset travel empty)是指叉车在拣取临时实体时离开网络节点进行的移动,优化方案也能缩短偏移时间;另外,空载行进时间(travel empty)的缩短也能反映效率的提高,作业时效性的加强。

六、总结

本文以某电子商务企业物流中心仓库为研究对象,结合该物流中心货位管理的问题,综合考虑了商品出库频次、出库量、需求相关性等因素后,进行了IQ、IK分析,并对所有100种商品进行了多层ABC分类,提出基于ABC分类的货位优化方案。由于B2C电商SKU较大,且在每一大类下各种商品的出库频次和出库量的数据差异比较明显,因此采用多层级ABC分类法进行分类,而对动销率较高的A、B类商品进行分类定位重点管理,为其指定存放区域后再进行具体的固定货位分配;C类商品分类随机,不仅会大大提高拣货效率,降低作业成本,也能一定程度上提高仓库空间利用率,同时不会对盘点作业造成很大的麻烦。

根据优化方案,选取了企业销量排在前100位的SKU设计出一个简化的仿真模型,并借助Flexsim软件完成仿真运行,通过不同维度对比以上三种方案的运行结果,最终验证了优化效果,以期能将其应用到商品种类和数量更多、客户订单量更大的情况下,并能够在实际的工作中对于类似的B2C电子商务企业物流中心有一定的参考作用。