制氢转化炉管服役过程中组织性能研究

2019-08-15

(神华宁夏煤业集团有限责任公司 煤制油分公司,银川 751410)

0 引言

制氢转化炉是石化企业制氢装置的核心设备,通常情况下,制氢转化炉操作内压范围为0.49~3.9 MPa,炉膛操作温度高达1 100 ℃,炉管壁温达850~950 ℃,工作介质为天然气和水蒸气等,炉管外为烟气。转化炉操作条件苛刻,对炉管材料性能和质量有很高的要求,所用材料要具有抗氧化、抗蠕变等性能。25Cr35NiNb+微合金具有良好的抗高温蠕变性能,目前被广泛用作制氢转化炉管材料。25Cr35NiNb+微合金离心铸造制氢转化炉管长期在高温下服役,组织性能不可避免地会发生劣化[1-4]。目前,相关研究者对制氢转化炉管不同服役条件下的组织、性能特征已有一定研究。

25Cr35NiNb合金原始铸态组织为奥氏体基体和晶界骨架状碳化物,这种骨架状碳化物由灰色的富Cr的M7C3和亮白色的富Nb的MC型碳化物组成[5-6]。Shi等[7-8]研究了高温时效处理对25Cr35NiNb合金碳化物的影响,原始铸态中非稳定态的M7C3将发生粗化并向稳定态的M23C6转变,碳化物形态也由骨架状向网链状、块状转变,同时晶内会析出大量粒状碳化物。实际服役工况下,对于25Cr35NiNb合金在特定服役年限下的组织与性能研究相对较多。李毅等[9-10]对服役特定年限的制氢转化炉管组织与性能进行了表征与分析,炉管奥氏体晶界碳化物呈断续链状或块状分布,晶内析出大量细小的二次碳化物,原始铸态的NbC转变为块状或链状分布的G相,这种转变降低了炉管材料的室温塑性和高温性能。

目前,对制氢转化炉管材料的研究主要集中在不同服役阶段的材料组织演变、或者某一服役阶段的材料组织性能分析等方面,而将不同服役阶段的25Cr35NiNb+微合金制氢转化炉管组织演变与性能变化相结合起来的研究较少。本文针对不同服役阶段的25Cr35NiNb+微合金制氢转化炉管材料的微观组织及力学性能进行分析,探究炉管服役过程中组织演变及其对性能的影响,对提高制氢转化炉炉管长周期运行能力及全寿命服役安全管理具有指导意义。

1 试验材料与方法

1.1 试验材料

针对多家石化公司提供的10余件制氢转化炉管材料,选取其中典型的不同服役时间25Cr35NiNb+微合金炉管材料(原始铸态、服役2年、3年和8年)进行分析,探究炉管服役过程中组织演变及性能变化规律。

1.2 试验方法

金相样品通过磨制、抛光后,采用10%的草酸溶液进行电解浸蚀,电压2~4 V,时间5~15 s。采用带有OXFORD的X射线能谱仪的ZEISS Supra 40场发射扫描电子显微镜对炉管试样进行微观观察和表征,加速电压20 kV。

采用SHT4505型电液伺服万能材料试验机进行室温拉伸试验。采用应力控制加载模式,弹性及屈服阶段的应力速率为10 MPa/s,屈服过后至试样断裂的位移速率为10 mm/min。

采用RDJ-30型高温持久试验机进行高温持久试验,试验温度1 050 ℃,试验应力25 MPa。试样为矩形截面,中心部位宽度为10 mm,厚度2.5 mm,平行段长度30 mm。试样从室温加热至目标温度,保温1 h,施加应力至目标应力直至断裂,温度控制在±3 ℃以内。

2 试验结果

2.1 组织观察

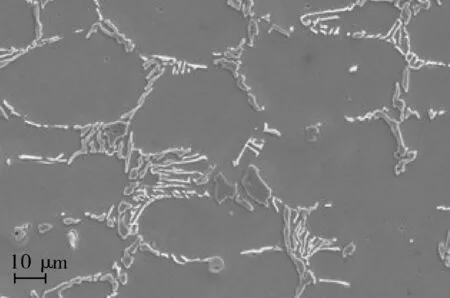

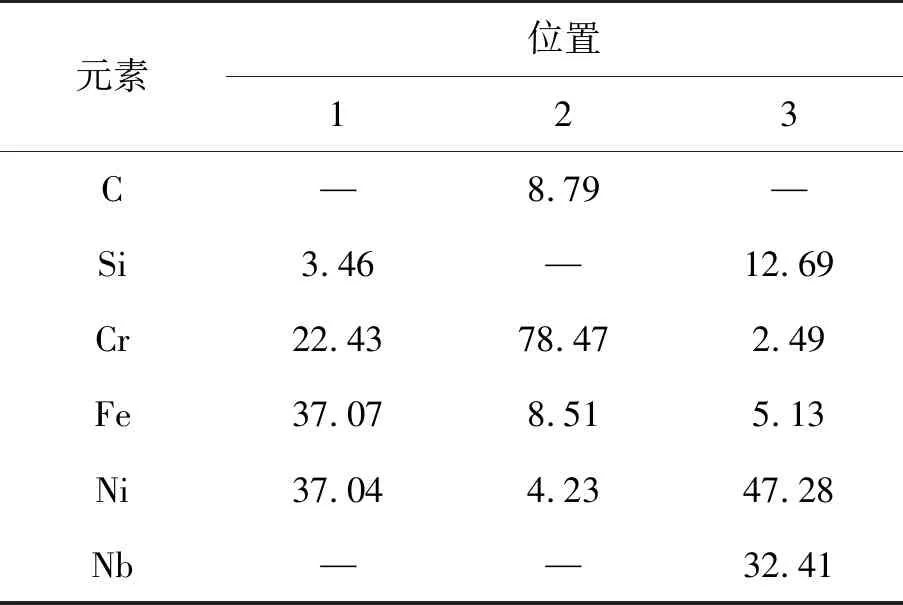

图1示出原始铸态的25Cr35NiNb+微合金制氢转化炉管电子金相照片,其微观组织主要由奥氏体基体和晶界上共晶碳化物组成。图1(b)中不同位置EDS能谱检测结果见表1,可以看出,晶界上碳化物为骨架状的M7C3和NbC。

(a) (b)

图1 原始铸态的25Cr35NiNb+微合金炉管显微组织

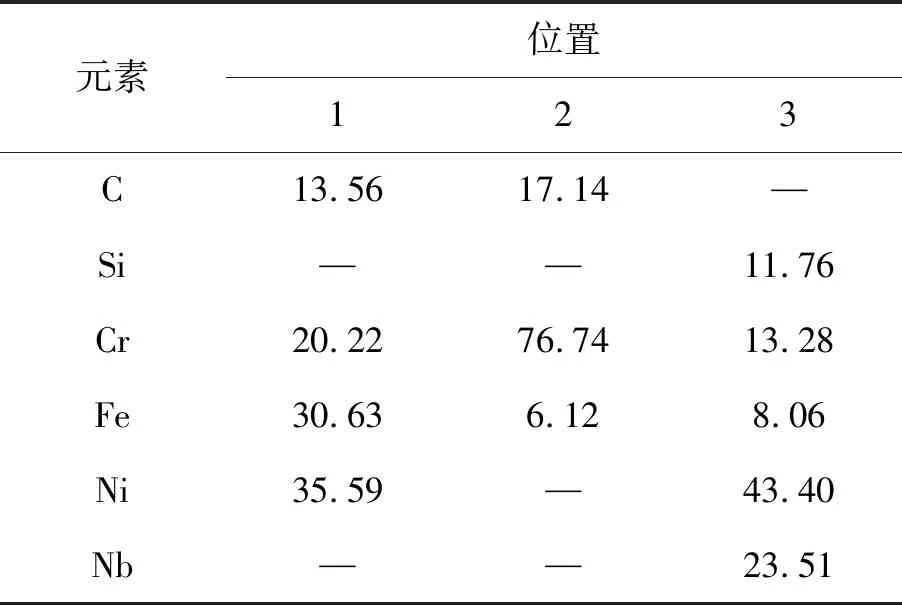

表1 图1(b)中不同位置EDS能谱检测结果 %

(a)

(b)

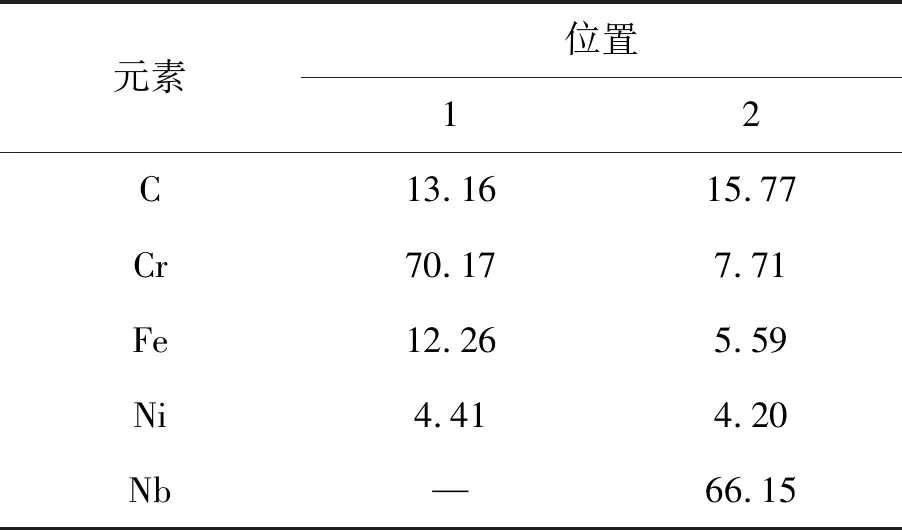

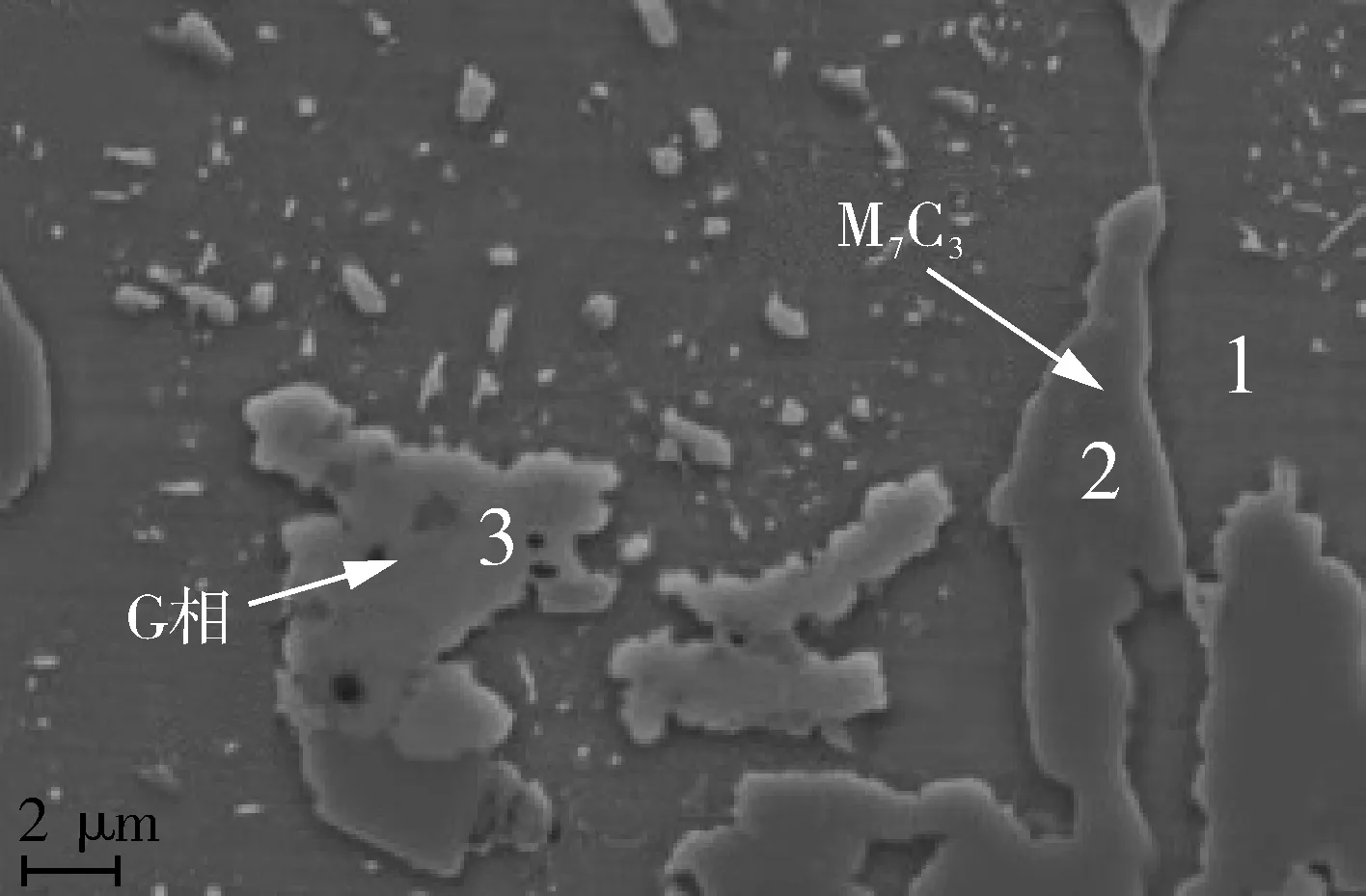

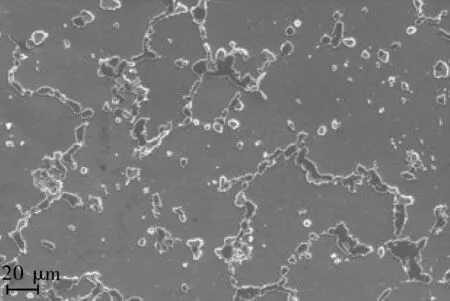

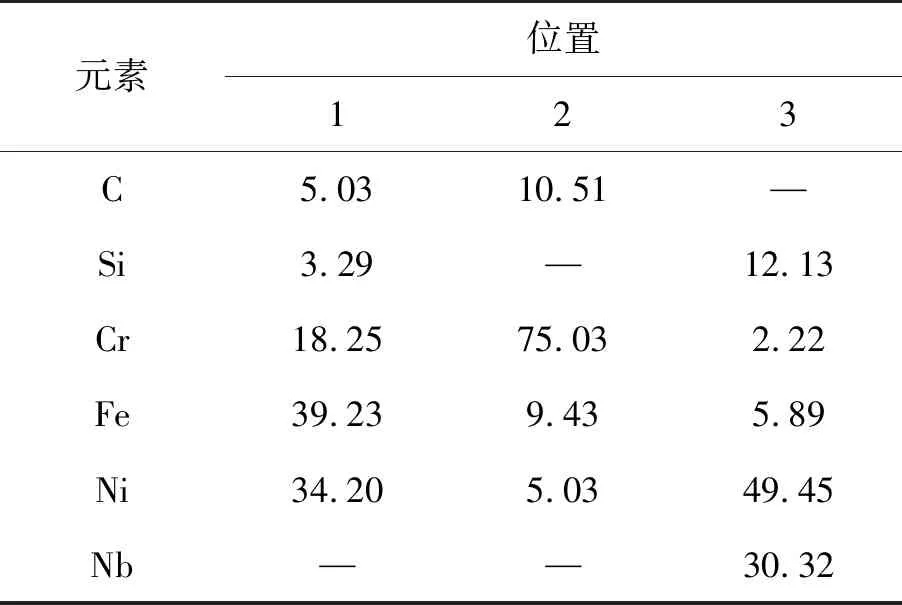

服役2年后的25Cr35NiNb+微合金制氢转化炉管电子金相照片如图2所示,奥氏体晶界碳化物呈骨架状或链状分布,晶内析出大量颗粒状二次碳化物。图2(b)中典型区域的EDS分析结果见表2。初期时效过程中,原始铸态组织中奥氏体晶界碳化物粗化,晶界碳化物平均宽度为2~5 μm。离散分布的NbC转变为块状G相(Ni16Nb6Si7),如图2(b)中位置3等浅灰色区域。晶内析出大量弥散分布的二次碳化物。

表2 图2(b)中不同位置EDS能谱检测结果 %

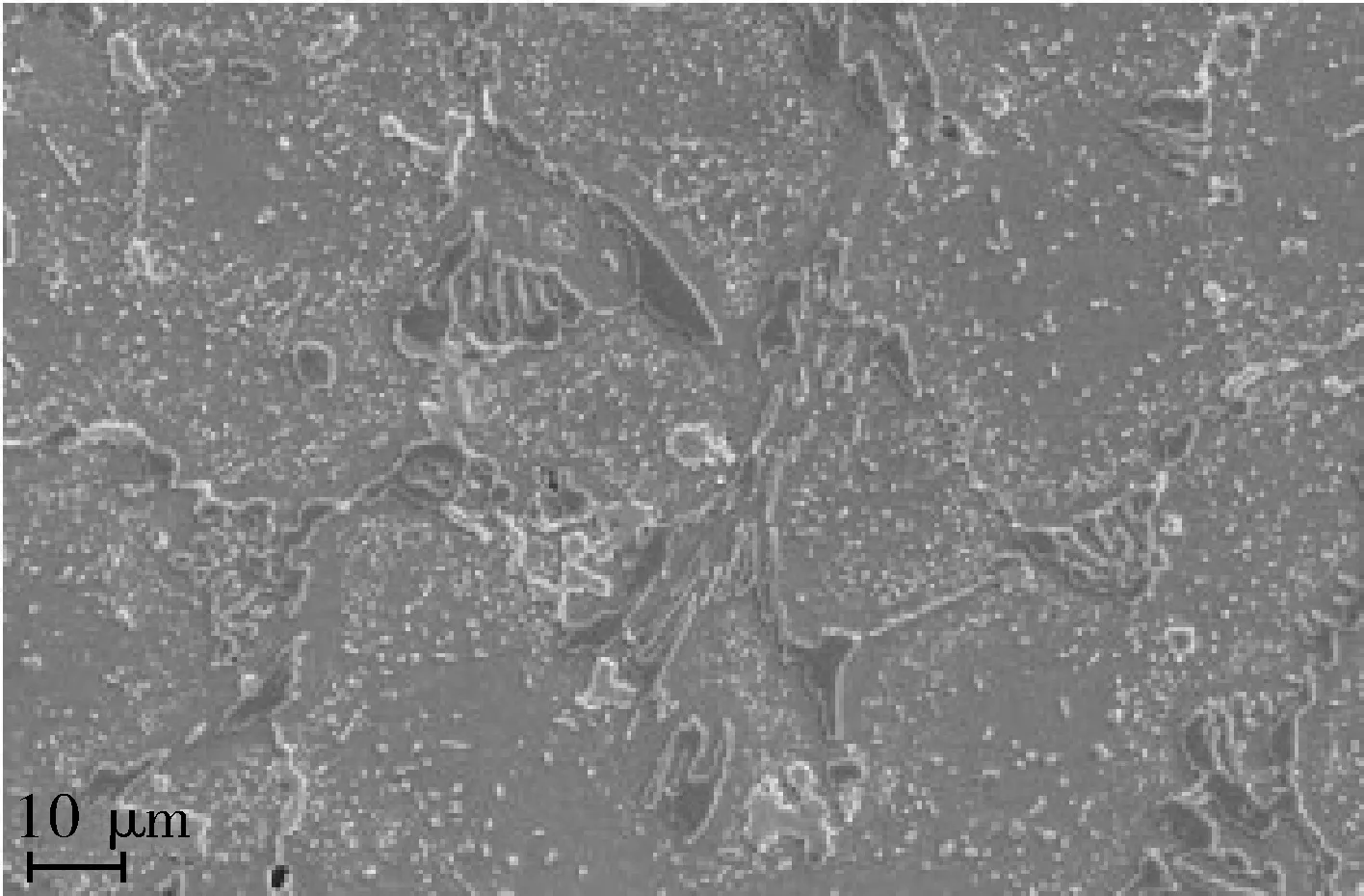

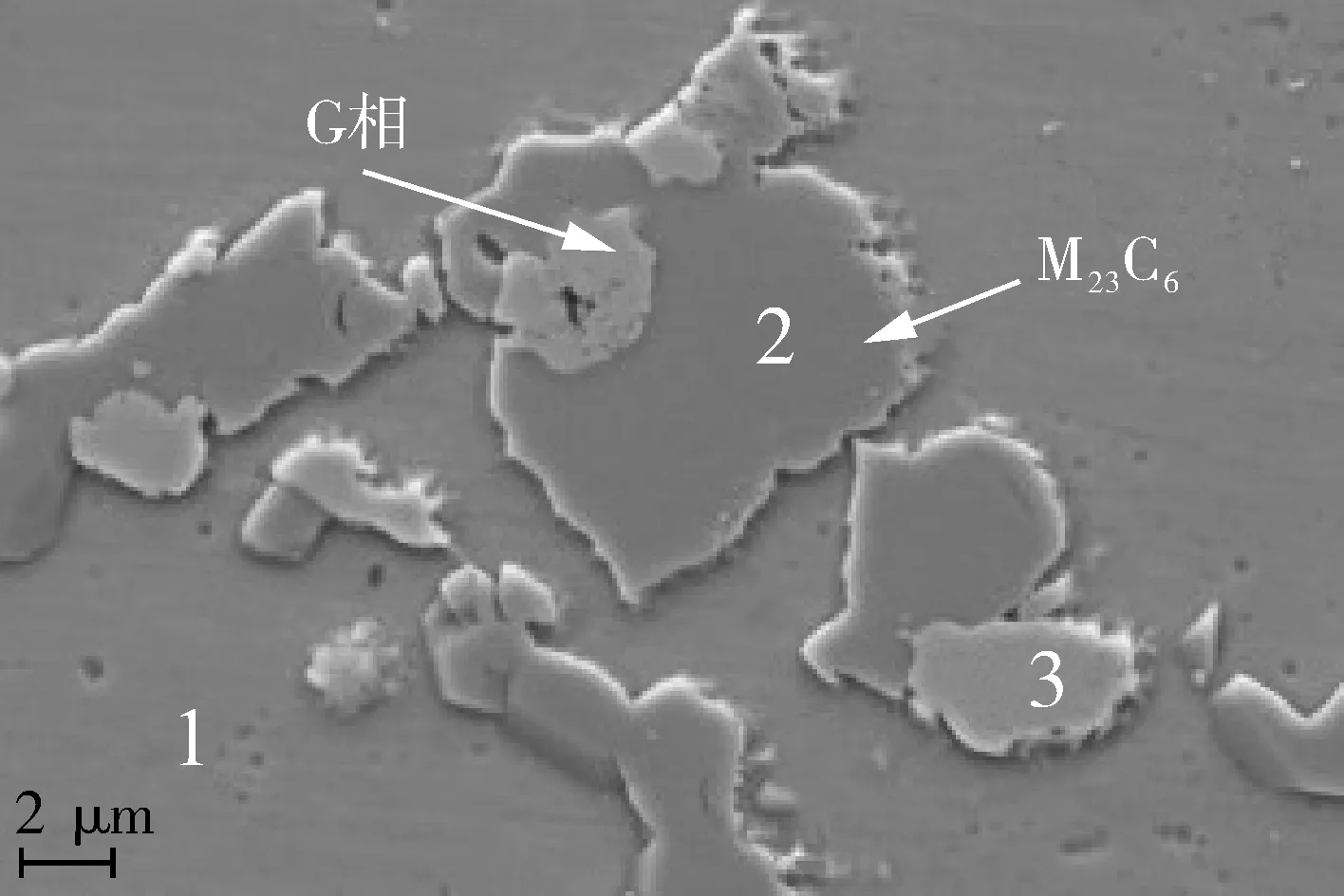

服役3年的炉管电子金相照片及微区EDS能谱分析结果如图3、表3所示。原始铸态组织中的骨架状M7C3转变成粗大的链状M23C6,其微观组织主要为奥氏体基体、链状M23C6和块状G相,晶界碳化物平均宽度为5~8 μm。

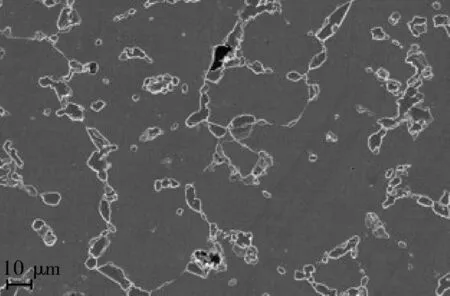

对服役8年的炉管进行微观组织观察和微区EDS能谱分析,其结果如图4、表4所示。微观组织主要为奥氏体基体、链状及局部粗大的块状M23C6和块状G相,一次晶界碳化物骨架状形态基本消失。

(a)

(b)

图3 服役3年的25Cr35NiNb+微合金炉管显微组织

(a)

表3 图3(b)中不同位置EDS能谱检测结果 %

表4 图4(b)中不同位置EDS能谱检测结果 %

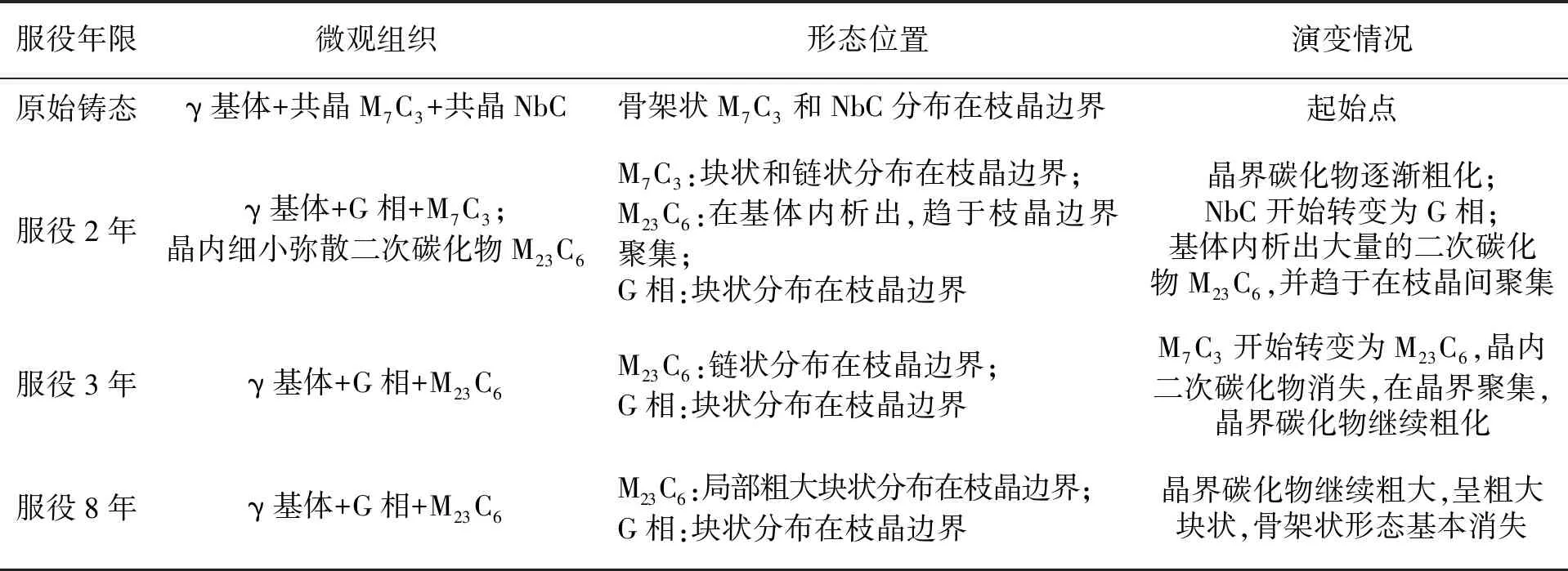

综合上述试验结果,归纳总结了25Cr35NiNb+微合金制氢转化炉管在服役过程中的微观组织演变情况,如表5所示。

表5 25Cr35NiNb+微合金炉管服役过程中组织形态演变情况

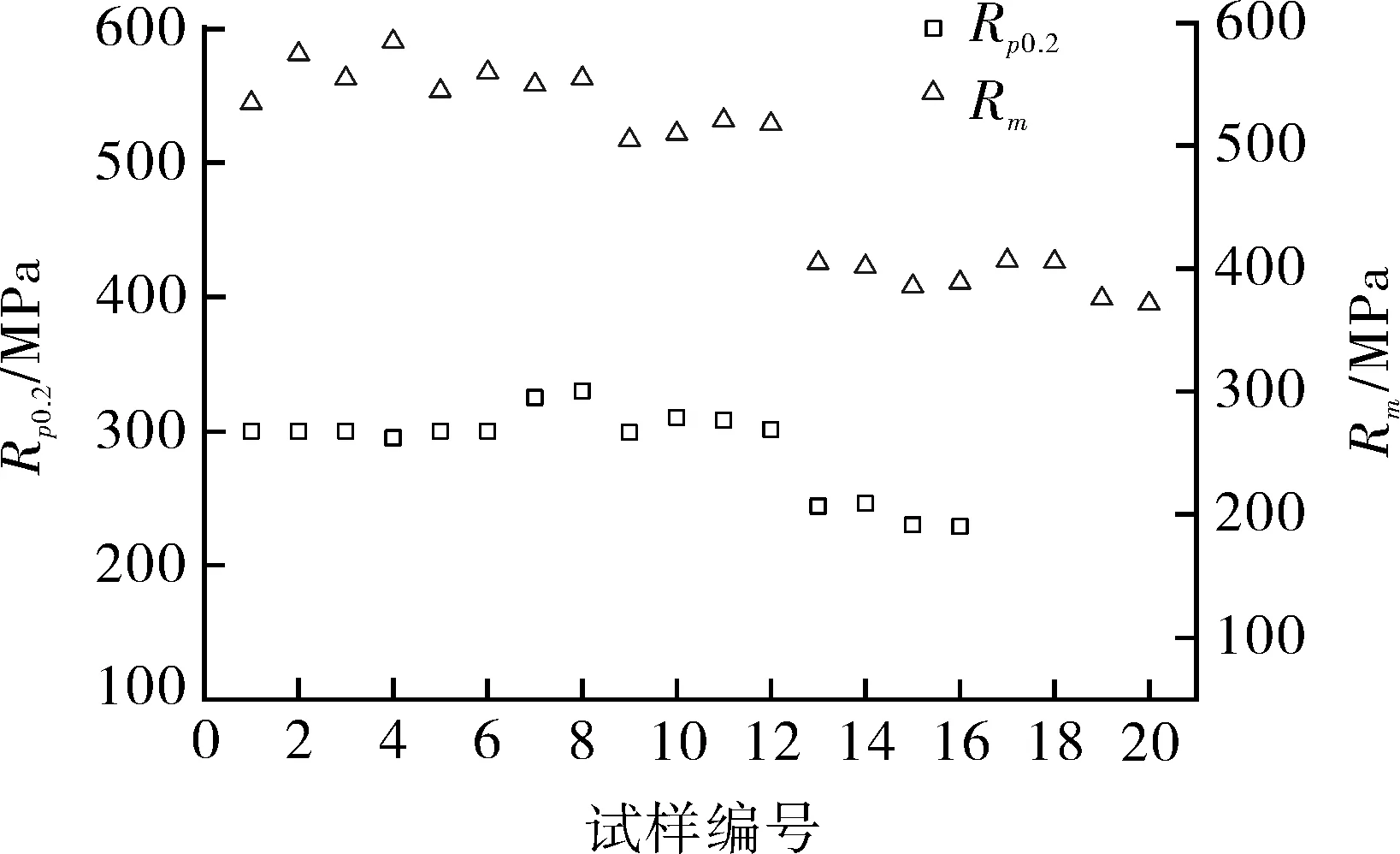

2.2 力学性能

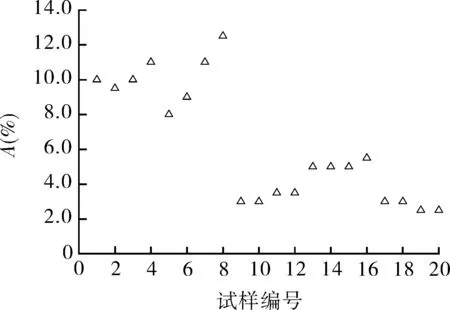

根据通用技术要求,25Cr35NiNb+微合金炉管材料室温拉伸试验屈服强度最低值为240 MPa,抗拉强度最低值450 MPa,断后伸长率最低值8.0%。图5示出了原始铸态和不同服役年限的25Cr35NiNb+微合金制氢转化炉管的室温力学性能数据。原始铸态炉管屈服强度在295~330 MPa范围内,抗拉强度在535~585 MPa范围内,断后伸长率在8.0%~12.5%范围内,均满足通用技术要求。在高温下服役后,材料的屈服强度Rp0.2,抗拉强度Rm和断后伸长率A均降低。与原始铸态炉管相比,服役2年的时效炉管仍具有一定的抗拉强度和屈服强度,屈服强度在299~310 MPa之间,抗拉强度在505~521 MPa之间,但材料的断后伸长率显著降低,在3.0%~3.5%之间,低于通用技术要求的下限值8.0%。服役3年的炉管室温力学性能整体显著降低,屈服强度下降到229~246 MPa,抗拉强度下降到386~405 MPa,断后伸长率为5.0%~5.5%。服役8年的炉管抗拉强度下降到372~407 MPa,炉管材质劣化明显,拉伸试验过程中试样在变形达到0.2%之前断裂,无法测出屈服强度,断后伸长率下降到2.5%~3.0%。

(a)

(b)

图5 炉管的室温力学性能数据

表6列出了25Cr35NiNb+微合金制氢转化炉管高温持久试验结果。在1 050 ℃,25 MPa高温持久试验条件下,未服役炉管持久断裂时间约为180~226 h;服役2年、3年、8年的炉管持久断裂时间分别为108~161 h,101~109 h,20~21 h。与未服役炉管相比,服役8年的炉管高温持久断裂时间下降约90%。

3 讨论

3.1 服役过程中组织演变规律

25Cr35NiNb+微合金制氢转化炉管原始铸态组织为奥氏体基体和晶界上骨架状M7C3和NbC,晶界碳化物平均宽度约0.5~2 μm。服役2年的炉管发生高温时效,原始铸态的晶界碳化物粗化,晶界碳化物平均宽度约为2~5 μm;骨架状M7C3向断续链状M7C3转变,NbC沿着M7C3边界向G相发生转变,同时在基体内析出大量细小弥散的二次碳化物,并趋于在晶界聚集。服役3年的炉管,随着服役时间的延长,晶内析出的二次碳化物在晶界聚集,晶界M7C3进一步粗化,向块状M23C6转变,晶界碳化物平均宽度约5~8 μm;晶界碳化物上附着的G相也逐渐粗化成块状G相。服役8年的炉管,晶界碳化物的骨架状形态基本消失,晶内二次碳化物消失,聚集在晶界,晶界碳化物进一步粗化。

3.2 组织转变对炉管性能的影响

与原始铸态炉管相比,服役2年的炉管仍具有一定的抗拉强度和屈服强度,主要由于在服役过程中晶界碳化物的形态由连续的骨架状转变为不连续的粗大块状,晶界碳化物平均宽度增大,晶界强化作用减弱,但是晶内析出大量细小弥散分布的二次碳化物且趋向晶界聚集,有一定的弥散强化作用,因此炉管材料的强度下降不多。但是炉管的断后伸长率下降明显,由原始铸态的8.0%~12.5%下降到3.0%~3.5%,主要是因为晶界NbC向G相转变,G相作为脆性相,降低了材料的塑性。而随着服役时间的延长,炉管的强度和塑性都显著降低,主要是由于晶内细小弥散分布的二次碳化物在晶界聚集,晶界碳化物进一步粗化,骨架状形态逐步消失,G相也逐渐粗化呈块状,这些粗大块状的析出相对位错滑移的阻碍作用明显低于骨架状碳化物。

4 结论

通过开展对制氢转化炉用25Cr35NiNb+微合金炉管服役过程中组织演变及其性能影响的研究,得出如下结论。

(1)离心铸造25Cr35NiNb+微合金炉管在初期服役过程中,晶界骨架状M7C3粗化,开始向链状转变,骨架状NbC向G相转变,晶内析出细小弥散分布的二次碳化物。随着服役时间延长,晶内二次碳化物逐渐消失,向晶界聚集,晶界碳化物骨架状形态基本消失,进一步粗化至块状。

(2)离心铸造25Cr35NiNb+微合金炉管在初期服役过程中晶界碳化物粗化,但是晶内析出弥散分布的二次碳化物,产生一定的析出强化,使得炉管仍保持一定的强度。脆性相G相的形成,导致材料的断后伸长率显著下降。

(3)长期服役的炉管,晶内二次碳化物消失,晶界碳化物骨架状形态消失,组织为奥氏体基体及粗大的块状碳化物和块状G相,对位错滑移的阻碍作用明显减弱,使材料高温持久性能显著降低。