增强型地热系统热流固化耦合模拟装置研制

2019-08-15刘恒伟

张 博,刘恒伟,窦 斌,田 红,肖 鹏

(1.中国地质大学(武汉)工程学院,武汉 430074;2.武汉市勘察设计有限公司,武汉 430022)

0 引 言

随着常规油气资源开采难度增大及其在使用过程中带来越来越多的环境问题,寻找清洁的可再生能源已成为能源界主要的科学任务。地热资源以其清洁、可再生、使用不受环境影响、储量大、用途广泛等优势越来越得到人们的关注[1-4]。干热岩 (Hot Dry Rock,HDR)一般指温度大于150 ℃,埋深约3~10 km,内部不存在或含有少量流体(致密不透水)的高温岩体[5]。美国能源部把开采干热岩的工程系统统称为增强型地热系统(EGS)[6]。EGS通过人工压裂形成地热储层,使流体流过注入井和生产井之间的裂隙网络获取干热岩中的地热能[6],几乎可以用在世界上任何存在高地热流的区域[7],是目前最热门的研究方向[4,6]。

1973年,美国在芬顿山(Fenton Hill)首次实行EGS试验研究[6],1977年,第1期工程取得成功,钻孔深达4.5 km,形成第1个EGS循环回路。随后,日、德、法、澳等国家逐步开展对EGS的研究[8]。除了现场直接试验以外,数值模拟也是研究EGS的重要方法之一。EGS中的热-流-固-化(Thermal-Hydrological-Mechanical-Chemical,T-H-M-C)耦合作用是数值模拟研究的主要问题[9-10]。针对各个过程的耦合问题,部分学者对此也做出了成功地研究[11-12]。雷宏武等[13]采用TOUGH2,结合太沙基固结理论一维力学模型的功能模块以及BIOT固结理论三维力学模型的功能模块,开发了T-H-M耦合模拟器TOUGH2-Biot。Taron等[14]将TOUGHREACT中模拟热(T)、水(H)、化学溶解或沉淀(C)的能力同FLAC3D的力学(M)结构相结合,实现T-H-M-C的耦合,在可变形、断裂的多孔介质中研究T-H-M-C过程。但是,对EGS工程现场试验,耗资巨大,实施深达数km的钻井、压裂等等需要耗费几千万元甚至上亿元的资金,成本及风险极大[15]。而数值模拟虽能够获得广泛的研究结论,但是其本身需要大量数据检验与支持,缺少一定的可信度。所以,进行实验室规模的模拟研究对解决EGS问题具有十分重要的意义。

然而,国内外针对EGS中的T-H-M-C作用而进行的实验模拟仅有少数学者研究。赵坚等[16]通过伦敦帝国理工学院的岩石热力学试验系统,针对真实岩样研究了单一狭窄裂隙中的流体与岩石之间的热交换问题。研究表明,裂隙几何和表面粗糙度在流体-岩石传热过程中起着重要的作用。Robert等[7]利用岩石三轴测试仪AutoLab1500,发现EGS裂隙网路中的裂隙开度和渗透率在开采过程中的发展演化会受到T-H-M-C共同作用,其中化学作用是影响裂隙发展演化的驱动因素;另一方面,国内现有实验设备一般在室温下进行,以及对裂隙开度、长度以及粗糙度等无法控制,因此无法研究变温场以及裂隙特征等因素对EGS的影响。

本文研发了一种能够精确地模拟裂隙的发展演化以及T-H-M-C耦合过程的实验仪器,可改变裂隙特征以及温度场,从而为EGS提供更多可靠的理论依据,实现更加可观的经济效益。

1 试验装置

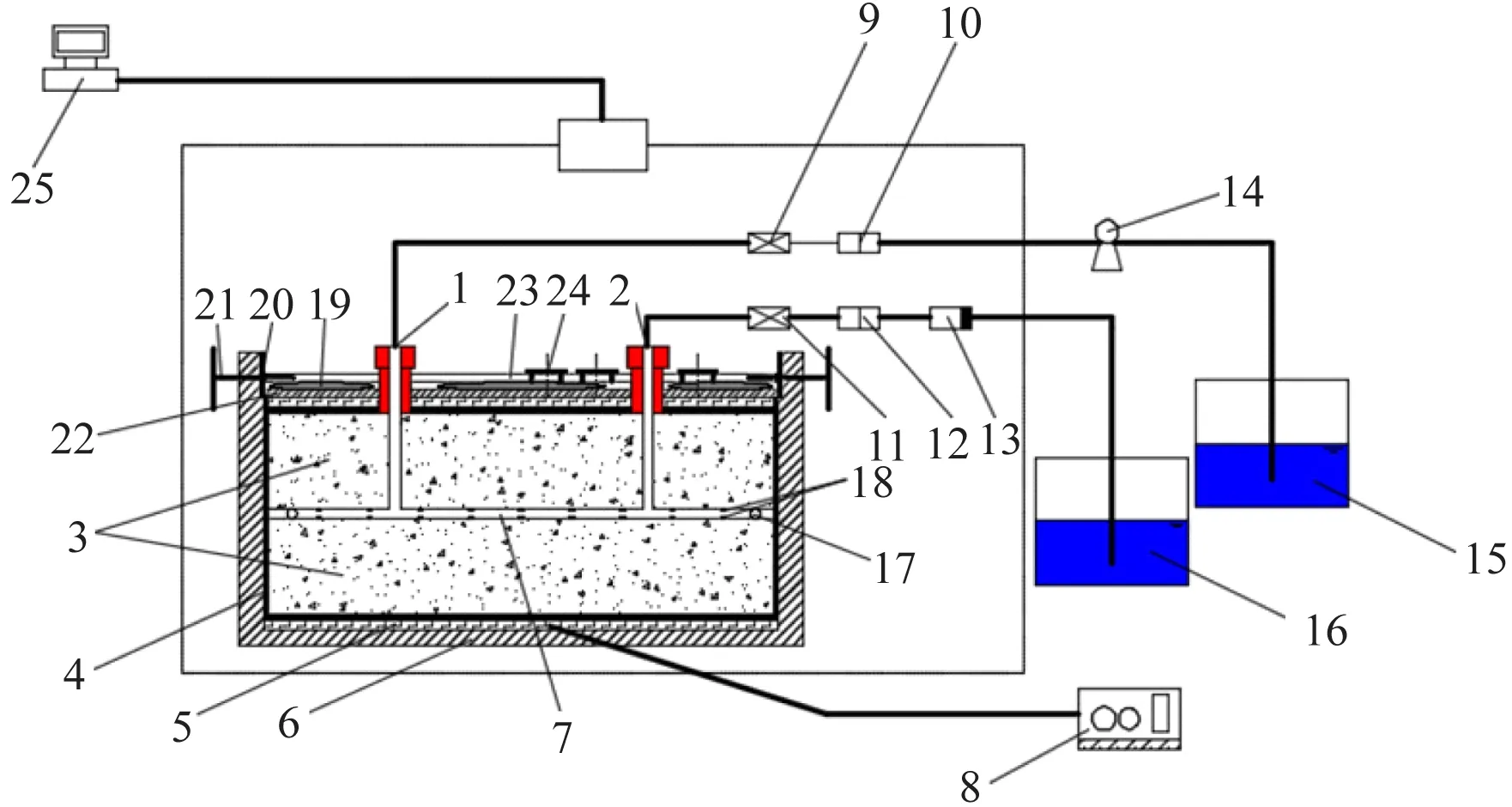

图1为高温裂隙渗流模拟装置示意图。装置由4个系统组成:温压控制系统、循环系统、模拟系统以及数据采集系统。

1-注水口;2-出水口;3-岩块;4-耐高温与腐蚀的防水密封胶套;5-电加热板;6-保温层;7-单一裂隙;8-温度控制装置;9-进水温度传感器;10-进水压力传感器;11-出水温度传感器;12-出水压力传感器;13-流量计;14-高压柱塞泵;15-恒温供液槽;16-出液槽;17-支撑剂;18-流速温度传感器;19-沙袋;20-定位卡;21-调节手柄;22-隔板;23-上顶板;24-出水口;25-计算机控制系统

图1 高温裂隙渗流模拟装置示意图

1.1 温压控制系统

温度控制系统主要是由高功率电加热板以及温度控制装置组成。电加热板的作用是为实验装置提供高温模拟环境,而温度控制装置则是对这种环境进行控制并进行监测,以达到实验所要求的温度环境。可控温度在25~400 ℃之间。压力控制系统由压力调节手柄和压力表构成。通过压力调节手柄对系统压力进行控制,并利用压力表对压力进行监测。可控压力最高可达60 MPa。

1.2 循环系统

循环系统主要是为流体的流动提供路径以及动力,以模拟流体在地热开采过程中的流动状态。通过控制流体的状态可以研究流体状态对于EGS工程效益的影响机理。包括液槽、流通管道、高压柱塞泵、控制阀门等。高压注塞泵可控制流体注入速率0~100 mL/min,提供0~100 MPa的注水压力。

1.3 模拟系统

模拟系统主要作用是模拟流体在岩石裂缝中的流动状态。主要由以下5部分组成。

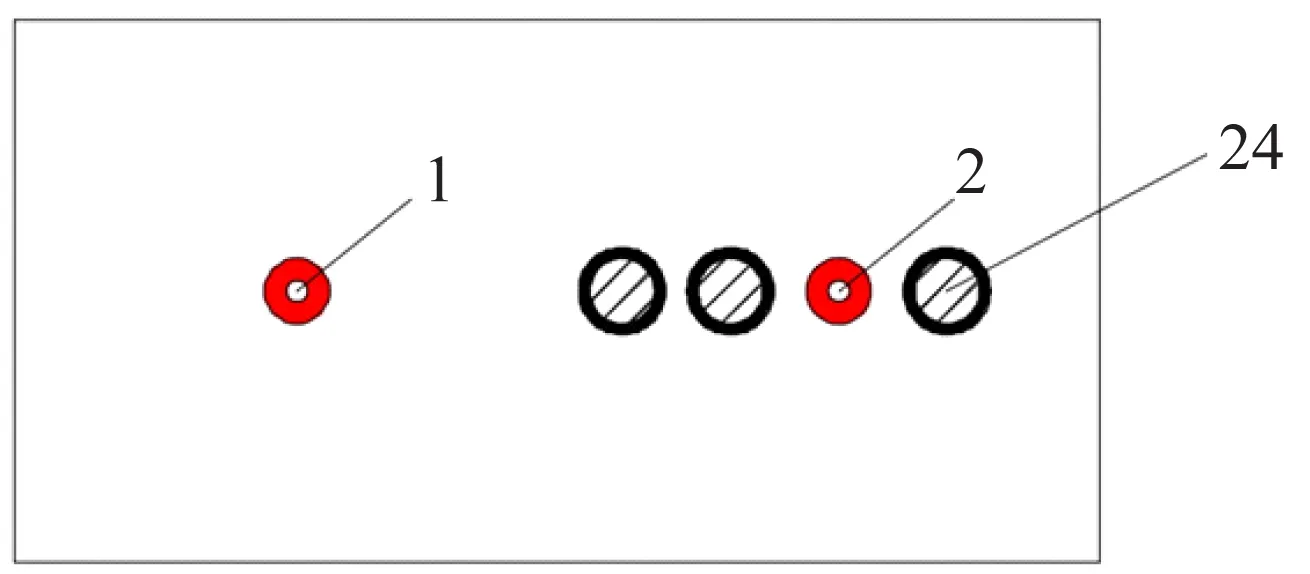

(1)注、出水口。包括1个注水口,4个出水口。如图2所示,注水口1与出水口2距离400 mm,与各出水口之间间隔50 mm,无水通过时,用盖子密封。

(2)试验岩样。包括两块长方体岩块,由一整块岩石通过劈裂形成。规格:长×宽为600 mm×100 mm,厚度为40~50 mm。

(3)耐高温与腐蚀的防水密封胶套。

(4)管阀件、出水槽。

(5)支撑剂。选用陶瓷球体支撑剂,如图3所示,支撑剂布置在裂隙边缘,用于支撑裂隙形成开度,开度大小约为1~6 mm。

图2 进水口与出水口布置示意图

1-进水口;2-出水口;17-支撑剂;18-流速温度传感器

图3 支撑剂与流速温度传感器布置示意图

1.4 数据采集系统

数据采集系统是通过传感器采集EGS模拟过程中的状态数据。包括加压压力传感器、进水压力传感器、出水压力传感器、出水温度传感器、微型温度与流量传感器、液体流量计、计算机。其中,加压压力传感器量程为0~60 MPa,水压力传感器量程为0~10 MPa,温度传感器量程为(-50~450)±5 ℃,液体流量计量程为0~500 mL/min。

2 试验步骤

岩石裂隙对流传热试验所用岩样包括两块长方体岩块,由一整块岩石通过劈裂形成。可分别对各类储层岩石的平直裂隙或粗糙裂隙开展对流传热试验。

(1)制备岩样。选取规格为600 mm×100 mm×100 mm的长方体岩样,可制备沿轴线方向贯通整个岩样的平直或粗糙裂隙,在顶面注水孔处钻孔直至岩样裂隙,然后可在顶面距注水孔相隔300、350、400以及450 mm处钻孔作为出水孔,以控制裂隙长度这一变量。

(2)将制好的岩样放入换热室中,如要调节孔隙率或裂隙开度,则可加入支撑剂,然后调节温度控制装置,对岩样进行加热,当温度达到试验预期的温度时维持平衡状态,使温度在30 min内变化不超过1 ℃,即可进行后续试验。温度的等级可由25~400 ℃,设定不同的温度即为不同的变温场。

(3)通过压力调节手柄对系统压力进行控制,并利用压力表对压力的大小进行监测,可控压力最高可达60 MPa。设定不同的压力即为不同的变压场。

(4)在设定的温度与压力水平下,将第1级渗流流量设定为1 mL/min,并通过温度及压力传感器记录进口与出口温度、岩样内外表面的温度以及进出口压力,围压等数值。控制渗流流速增量为1 mL/min,逐渐升高渗流流量直至50 mL/min,并记录相关数据。

(5)试验结束后,关闭高压柱塞泵,待冷却后可更换岩样,并重复(2)~(4)。

3 试验内容

在自然界,热能主要通过热传导、热对流和热辐射3种方式传递,但是在地热领域,热辐射在传热方面发挥作用很小,可忽略不计,采热介质在岩石裂隙中的流动换热过程属于对流传热,就目前而言,针对岩石裂隙的对流换热问题研究不多。但是,对流换热是影响EGS的重要因素之一[17-19]。裂隙开度、裂隙长度、粗糙度、孔隙率、采热介质等对传热影响较大。此外,循环过程中采热介质与岩石发生水岩相互作用会对岩石基质产生溶蚀作用。本装置致力于研究对流传热以及水岩相互作用,进而探索EGS中岩石-流体介质对流换热机理。

3.1 裂隙特征对传热的影响

裂隙特征主要包括裂隙长度、裂隙表面粗糙度、裂隙开度等。

裂隙长度不同,流体流经裂隙的状态变化程度就不同。本装置通过控制注水口与出水口距离改变裂隙长度的大小,通过监测流体流经不同长度裂隙前后的状态,以此来研究裂隙长度对传热的影响。

裂隙表面不同起伏的程度所产生的流阻也不同。岩石破裂过程中由于内部复杂的结构而产生不同裂隙面,采用CT扫描技术可对裂隙面粗糙度进行描述,然后在进水口和出水口对流体监测,从而研究裂隙粗糙度对传热的影响。

裂隙开度对传热速率、效率有一定的影响。本装置通过加入不同粒径的支撑剂来控制裂隙的开度大致为1~6 mm,然后通过对流体流经裂隙的状态监测分析来研究裂隙开度对传热的影响。

3.2 孔隙率对传热的影响

EGS中构造的裂隙网络是流体的主要流通通道。因岩石孔隙率远小于裂隙孔隙率,因此对岩石孔隙率可忽略不计,仅用裂隙孔隙率来刻画裂隙网络特征。

本实验装置通过加入不同数量支撑剂来控制支撑剂密度从而控制裂隙孔隙率。岩石裂隙孔隙率

n=1-2πsr2/(3LB)

(1)

式中:s为岩石中支撑剂的数量;r为支撑剂的半径;L为岩石的长度;B为岩石的宽度。主要操作方式为:先加入两块所述规格的岩块,在岩石中间加入不同数量支撑剂,监测流体流经裂隙前后的状态,研究孔隙率对传热的影响。

3.3 采热介质对传热的影响

采热介质的热学性质对于流体与裂隙的换热效率具有很重要的影响。不同的采热介质与裂隙具有不同的换热效率。在本装置中采用不同的循环流体便可以研究不同采热介质与岩石样品之间的换热效率。

3.4 水岩相互作用

EGS循环过程中,采热介质会对岩石基质产生溶蚀作用且溶蚀的物质会在裂隙下游沉淀。在EGS高温高压条件下,这种溶蚀作用会加剧。本装置利用采热介质在系统中进行长期循环模拟,通过监测循环前后采热介质的物质变化以及裂隙特征变化,从而对水岩相互作用进行研究,为EGS工程采热介质选取以及循环过程中裂隙网络发展演化趋势提供理论依据。

4 结果处理

若要获得通用性规律,则需要进行多次试验,考虑到试验可能失败等因素,所花费的人力、物力、成本等是超过可接受范围的,而利用相似原理以及量纲分析对解决问题有很大帮助。研究对流传热问题,无量纲特征数有雷诺数(Re)、普朗特数(Pr)、努塞尔数(Nu)等,利用这些无量纲特征数可使结果更有通用性。

对流传热的总传热量

Q=cmΔT=cm(T2-T1)

(2)

式中:c为导热介质的比热容,kJ/(kg · K);m为导热介质(一般为水)的质量流速,kg/s,可由试验流量换算而来;T1及T2分别代表进口、出口温度,℃,可直接测得。

导热介质的对流换热系数:

h=Q/[2LB(Ts-Tw)]

(3)

式中:Q为总传热量,J/s;L为岩样长度,m;Ts为岩样裂隙内表面温度,℃,裂隙中的流速温度传感器可测;Tw为导热介质平均温度,可取进出口温度均值。

雷诺数计算,对本文岩石单裂隙渗流的非圆形管道,特征长度应取当量直径,为4倍水力半径,水力半径为过水断面面积除以湿周,公式如下:

(4)

由于对过水断面,b≪B,故

Re≈2bρv/μ

(5)

又流速v可换为流量除以断面面积,则有

Re=2ρq/(Bμ)

(6)

式中:v为流速,m3/s,可由流速温度传感器测得;ρ为流体密度,可查相关资料或通过实验获得;q为流量,m3/s;b为岩样上下两块的间距;μ为采热介质运动黏滞系数,m2/s,查找相关资料或通过实验获得。

普朗特数计算:

Pr=μ/a

(7)

式中:μ为采热介质运动黏滞系数,m2/s;a为热扩散系数,m2/s。

热扩散系数可由下式计算:

a=λ/(ρc)

(8)

式中:λ为采热介质的导热系数,W/(m·K),可查阅相关资料或通过实验获得;ρ为采热介质密度,kg/m3,查阅相关资料;c为采热介质比热容,kJ/(kg · K)。

努塞尔数计算:

Nu=hH/λ

(9)

式中:h为对流换热系数,W/(m2·K);H为传热层厚度,m,大约为岩样高度。

5 结 语

自主研发的EGS T-H-M-C耦合模拟装置有望通过试验的方式研究EGS中的T-H-M-C耦合作用,弥补了现场试验及数值模拟中的不足之处,而且可为数值模拟提供数据支持,对现场试验起到一定的指导意义。该装置可实现更高的温度场模拟,改变裂隙的长度,添加支撑剂改变裂隙的开度及裂隙孔隙度等优势,通过本装置可进行裂隙特征、裂隙孔隙率、采热介质以及水岩相互作用等因素对对流换热的影响,利用相似原理,选用无量纲特征数如雷诺数(Re)、普朗特数(Pr)、努塞尔数(Nu)等表征对流换热效果,可使结果更有通用性。总的来说,本EGS模拟装置结构原理简单,操作方便,数据可靠。模拟实验过程中取得的各种实验数据均可以自动记录到计算机中,建立专用的数据库,方便科研人员的查阅。