陶瓷基复合材料单钉沉头连接结构挤压性能试验

2019-08-15张卓越

张卓越,余 音

(上海交通大学 航空航天学院 航空航天先进结构与材料实验中心,上海 200240)

0 引 言

陶瓷基复合材料由于其强度高、质量轻、耐高温等优点,在航空航天结构特别是在航空发动机和航天飞行器上具有极大的应用价值[1]。由于复合材料的各向异性和脆性,复合材料连接一直是复杂和困难的问题。通常使用的连接形式有胶接、焊接以及机械连接3类。螺栓连接是机械连接的一种,由于螺栓连接在复杂环境条件下可以传递高载荷,具有易于拆卸维修的优点,是使用最为广泛的连接形式[2]。此外,螺栓连接的接头强度可以通过施加预紧力利用接触面间的摩擦进行控制,以减轻孔边的应力集中,可靠性也更高[3]。而航空航天复合材料结构的某些部件,如蒙皮、凸头连接等存在不满足气动外形对于光滑度的要求,因此常常需要使用沉头连接[4-5]。为了提高陶瓷基复合材料沉头螺栓连接结构的连接效率,需要对陶瓷基复合材料沉头连接结构的挤压性能进行研究。

国内外对陶瓷基复合材料的研究多集中在高温环境下的材料性能试验、本构模型的建立以及性能分析预测等方面。Yan等[6]对二维编织陶瓷基复合材料在20~1 600 ℃内的面内剪切性能进行了试验研究,结果表明当温度低于1 000 ℃时,面内剪切强度随温度的升高而升高;当温度高于1 000 ℃时,面内剪切强度随温度升高而降低。面内剪切的主要失效模式包括基体开裂、内部分层及纤维束的拔出。Li等[7]采用基于应力与能量耦合的有限元方法分析了编织陶瓷基复合材料的多裂纹问题,建立了包括基体、纤维束和孔隙的二维有限元模型,该模型能较好地预测裂纹的萌生与扩展过程。冯倩等[8]通过扫描电子显微镜对纤维增强陶瓷基复合材料的微观结构进行了观测分析,观测到编织纤维束并行排列,在基体中有较多的孔隙和微裂纹,特别是在编织纤维束交叉处有较大的孔隙结构。曾翔龙等[9]考虑纤维束与基体缺陷建立了二维机织C/SiC复合材料多尺度单胞模型,对陶瓷基复合材料的模量进行了预测,利用Hashin准则判定了陶瓷基复合材料损伤状态,数值模拟结果与试验结果吻合良好。胡殿印等[10]根据二维编织陶瓷基复合材料结构特点建立了基于三次B样条曲线和正弦曲线的单胞模型,开展了二维编织陶瓷基复合材料平板试验件锤击法模态测试试验,将有限元预测的前五阶模态频率与测试结果比对,相对误差均小于4%。

而对复合材料沉头螺栓连接结构的研究,主要是针对树脂基复合材料结构。Nezhad等[11]研究了碳纤维树脂基复合材料在准静态剪切载荷作用下单钉和三钉沉头螺栓连接结构,用X射线捕捉破坏区域,发现沉头拐角处的中间层容易发生层间分层破坏,底部和沉头孔斜坡部分容易发生纤维与基体的脱粘。Zhai等[12]用试验与有限元结合的方法研究了复合材料沉头螺栓结构中广泛使用的垫片的作用,结果表明垫片存在或增加垫片厚度会由于载荷的集中导致沿厚度方向不均匀的径向应力场,同时在沉头孔边界产生更高的切向应力。刘鹏等[13]建立了复合材料层合板单钉沉头连接结构的三维有限元模型,基于Hashin失效判据进行了渐进损伤分析,计算了试验件的条件挤压载荷和极限挤压载荷,并与试验结果进行了比对,数值模拟结果与试验结果吻合良好。黄河源等[14]针对复合材料沉头螺栓连接结构的强度与损伤问题,开展了复合材料凸头与沉头螺栓连接结构挤压强度试验。结果表明,增加层合板厚度会引起连接结构挤压强度下降,但沉头结构的下降比例小于凸头结构。

但是对陶瓷基复合材料的沉头螺栓挤压研究的文献可查阅到的较少;而且对沉头结构的几何形式如沉头深度和沉头角度等参数的研究发表较少,而这些参数对于陶瓷基复合材料连接结构设计有重要作用。陶瓷基复合材料,无论是基体结构和纤维特点都与常规复合材料有较大差别。本文针对二维编织陶瓷基复合材料与金属结构的连接,研究不同沉头深度和角度的单钉沉头螺栓连接结构的挤压力学性能。在相同拧紧力矩作用下,对不同沉头角度和深度的二维编织陶瓷基复合材料单钉沉头连接结构进行拉伸试验,并参考ASTM D5961标准[15]中的数据处理方法,分析陶瓷基复合材料连接结构的载荷-位移曲线和挤压强度,利用DIC系统对螺栓连接部位的全场应变分布进行观测和研究,并对应变分布规律和典型失效模式进行研究探讨。使用三维显微镜观测了试件的局部破坏模式,对局部失效模式进行了分析。

1 试验方法

1.1 陶瓷基复合材料连接结构试验件

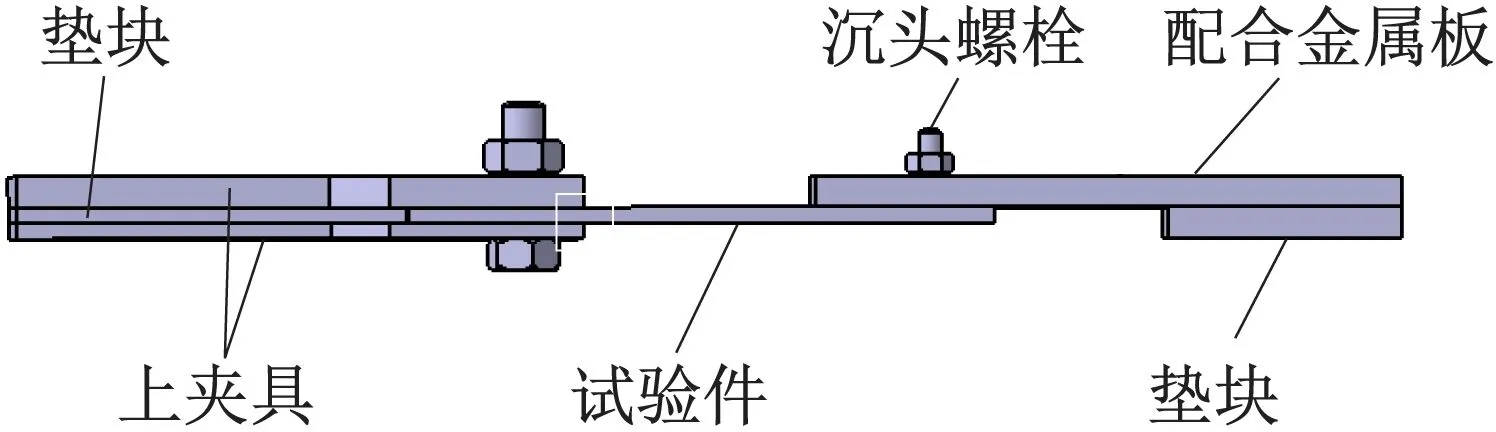

陶瓷基复合材料沉头单钉连接结构试验件结构见图1。连接结构系统由陶瓷基复合材料试验件与配合金属板用一个钛合金沉头螺栓连接组成,并配合夹具和垫块连接到试验机上。沉头孔位于陶瓷基复合材料试验件上。上夹具是两块厚度不同的金属板,中间加入垫块与陶瓷基复合材料试验件用螺栓相连后连到试验机上;下夹持端用一块与配合金属板等厚度的垫块连到试验机上。这种连接结构形式可以保证载荷中心线在陶瓷基复合材料试验件与配合金属板的接触面上。

图1 二维编织陶瓷基复合材料单钉单剪沉头

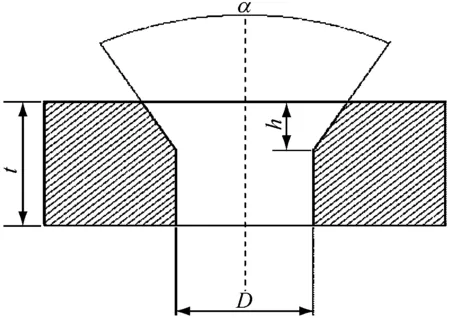

本文主要目的是研究沉头孔的几何形式对连接结构最大载荷和挤压强度等的影响,研究沉头孔的深度h和角度α的配合对连接强度的影响,沉头孔几何形式见图2。因此设计了3种沉头深度2、3和4 mm,及3种沉头角度90°、100°和120°,配合形成9种连接试验件规格,见表1。为排除不同拧紧力矩对连接结构挤压性能的影响,统一设定连接结构初始拧紧力矩为2.1 N·m。

图2 沉头孔的几何形式

1.2 连接结构的拉伸挤压试验

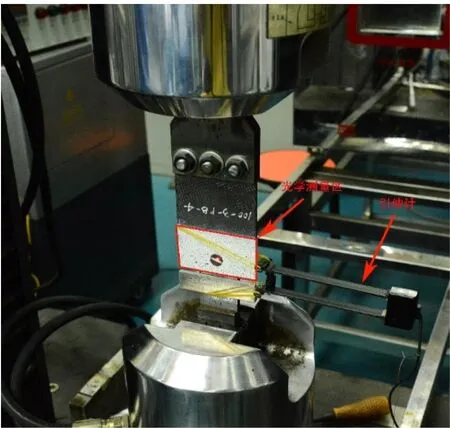

本试验在CMT 5105 S10T电子万能试验机上完成,试验环境温度25 ℃,湿度60%。将连接结构试验件夹持到试验机上,作用拉伸载荷,试验采用位移控制加载,加载速率为0.35 mm/min,直至试验件发生破坏失去承载能力时停止加载。试验中使用DIC系统测量试件连接孔周围矩形区域的全场应变分布,采用引伸计测量孔的纵向伸长量,试验件夹持后的试验装置如图3所示。图中标出了光学测量区和引伸计的位置。

(b)试验件夹持形式

2 试验结果与分析

2.1 载荷-位移曲线

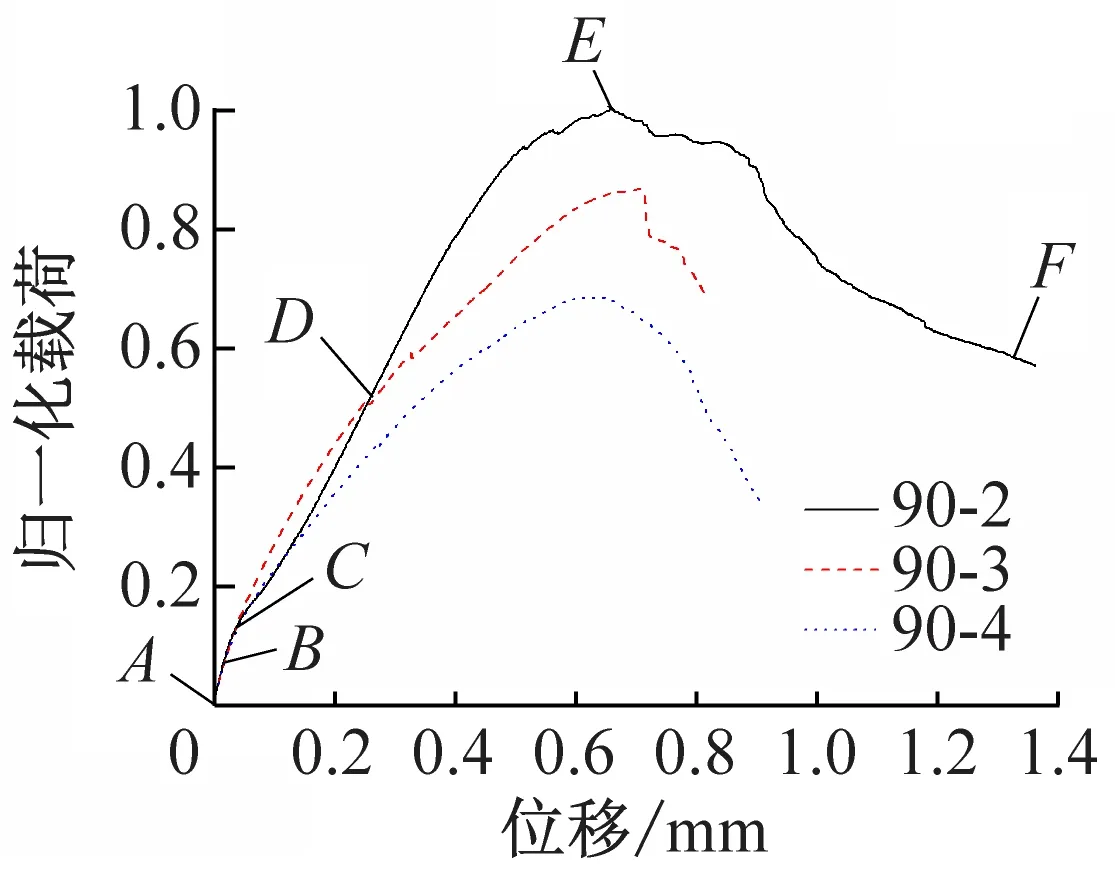

由试验分析得到连接结构的三组载荷-位移曲线如图4所示,图中按试验件最大载荷对载荷进行了归一化处理。图4中载荷-位移曲线根据刚度变化特征可分为3个阶段:线性阶段[16](从载荷为零到曲线斜率第1次发生变化的点),非线性挤压阶段(从曲线斜率第1次发生变化的点到载荷最大的点),载荷下降阶段(从载荷最大的点到曲线结束)。

(a)角度90°组

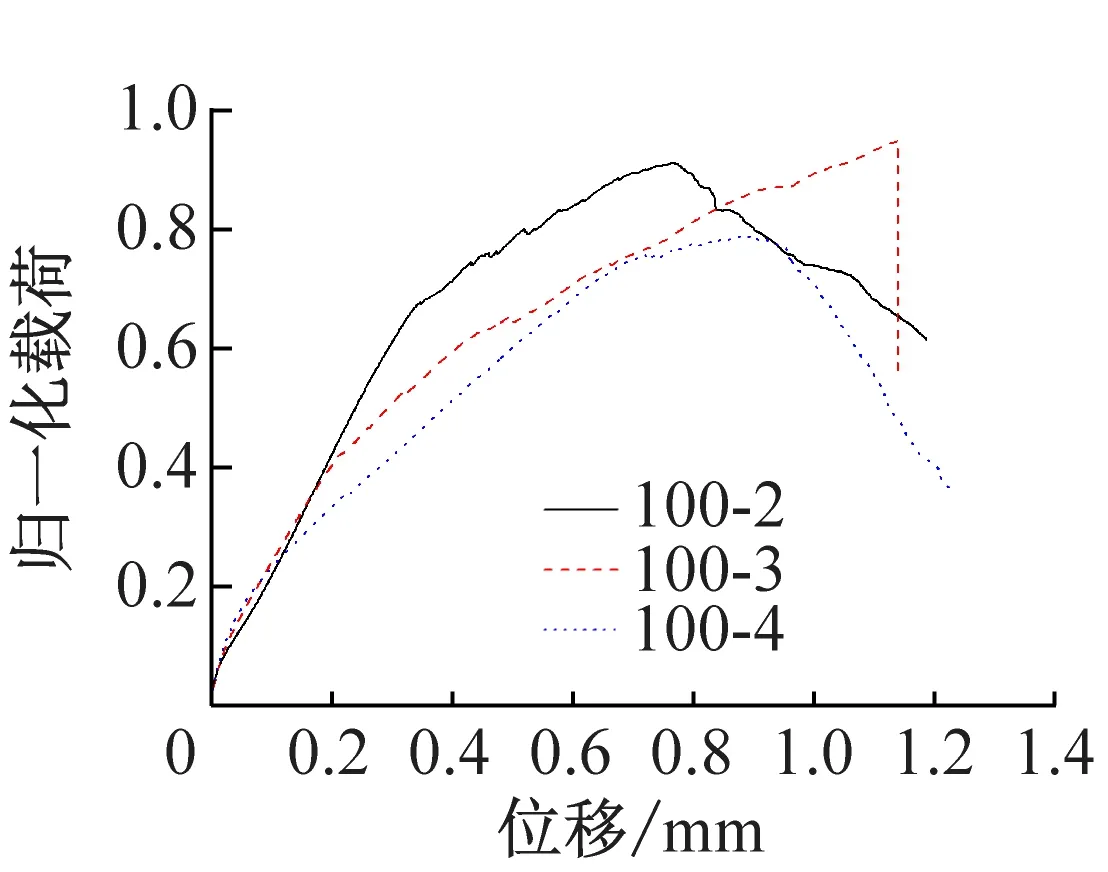

(b)角度100°组

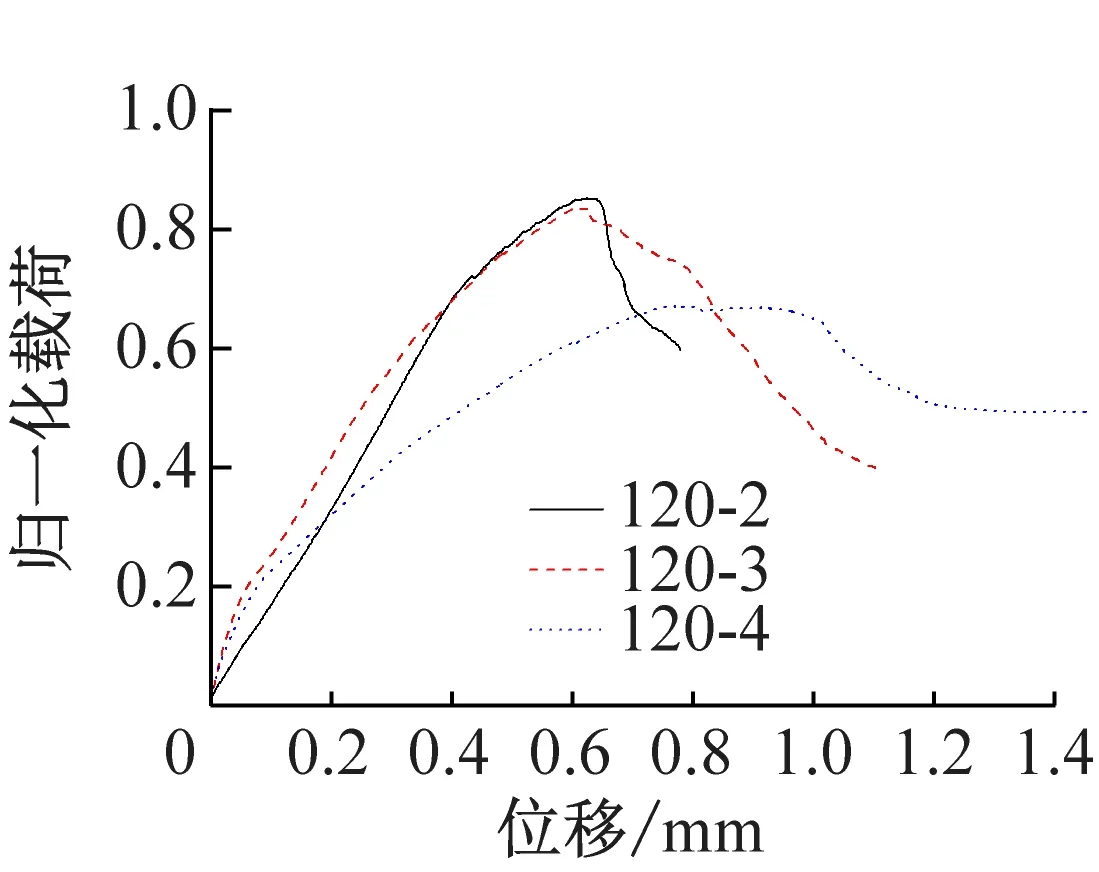

(c)角度120°组

(1)线性阶段。在初始加载时期,由于螺栓拧紧力矩的作用,复合材料板与配合金属板之间存在静摩擦力,拉伸载荷由静摩擦力承受,复合材料板与配合金属板之间没有相对移动,此阶段载荷-位移曲线保持线性。

(2)非线性挤压阶段。随着加载的进行,当载荷超过复合材料板与配合金属板之间的静摩擦力之后钛合金螺栓与孔壁紧密接触,进入挤压阶段,该陶瓷基复合材料连接结构与常规复合材料不同,挤压阶段没有明显的线性段,挤压刚度不断变化,载荷位移曲线在整体上呈现出非线性的特点。非线性挤压阶段是连接结构的工作阶段,承受大部分工作载荷。由于复合材料板仍然可以继续承受载荷,加载继续进行,载荷-位移曲线继续上升,直到载荷达到最大。

(3)载荷下降阶段。随着加载的进行,材料发生失效,失去承载能力,这一阶段内的刚度下降,载荷下降,直到最终破坏失去承载能力。大部分试件在达到最大载荷后,在载荷-位移曲线上表现为载荷逐渐下降,这一特点与常规复合材料不同。除了有个别试验件(100-3试件)发生脆断,载荷曲线在达到最大值后直线下降。

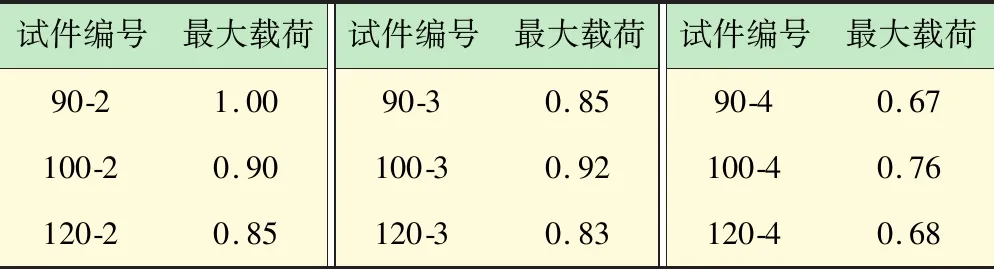

从图4可以观察连接结构最大载荷随沉头深度h的变化规律:图4(a)表明当沉头角度α为90°时,h增加(从2 mm增加到4 mm)最大载荷减小;图4(b)和图4(c)表明,α为100°和120°时,h增加到3 mm时最大载荷基本不变,继续增加时载荷再减小。从表2可以观察连接结构最大载荷随沉头角度的变化规律:表2第1、2列显示,当h为2 mm时,α增加(从90°增加到120°)最大载荷减小;表2第3、4、5、6列显示,当h为3 mm和4 mm时,α增加到100°时最大载荷增大,角度继续增加时最大载荷减小。

表2 最大载荷与沉头角度关系表

2.2 挤压强度

参考ASTM D5961标准中的数据处理方法计算挤压应力和挤压强度。挤压应力定义为:

σbr=P/(kDt)

式中:σbr为试验件的挤压应力;P为载荷;k为孔的载荷系数,单紧固件取1.0;D为孔直径;t为试样厚度。挤压强度指挤压应力的最大值,对挤压强度根据其最大值进行了归一化处理。

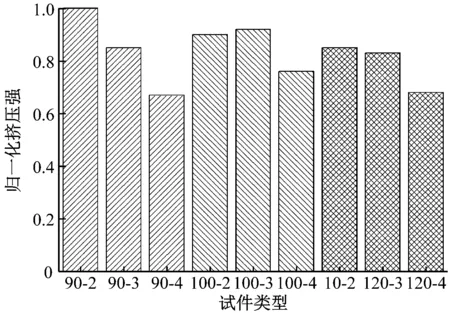

图5给出了各组二维编织陶瓷基复合材料单钉沉头连接结构的归一化挤压强度柱形图。图中显示:当α=90°时,h增加(从2 mm增加到4 mm),挤压强度减小;α为100°和120°时,h增加到3 mm时挤压强度基本不变,而h增加到4 mm时挤压强度则大幅减小。当h为2 mm时,α增加(从90°增加到120°)挤压强度减小;当h为3和4 mm时,α增加到100°时挤压强度增大,而角度继续增加到120°时挤压强度却减小。

图5 归一化挤压强度与试件类型关系图

2.3 DIC全场应变与典型破坏模式分析

DIC测量系统基于数字成像相关技术可以进行三维非接触测量,通过获取连续数字图像来跟踪加载过程中试验件的应变变化。试验前,先要对复合材料板表面进行清洁,去除表面的油脂和灰尘。然后用喷漆在挤压孔周围矩形的采集区表面喷上白色背景,再以适当的密度施加随机分布的黑色喷漆液滴,形成黑白颜色的高对比度图案。测试期间,以一定的频率采集记录散斑图像。VIC 3D软件通过比较作为参考图像的第1幅图像和后续图像来计算累积应变。

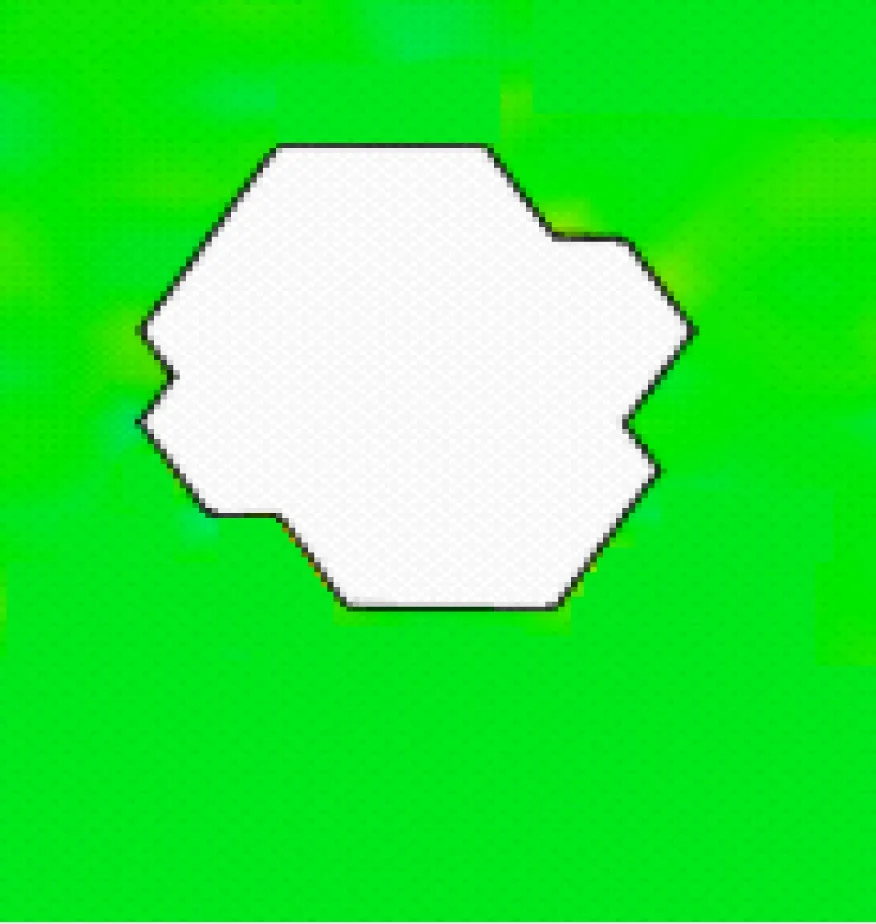

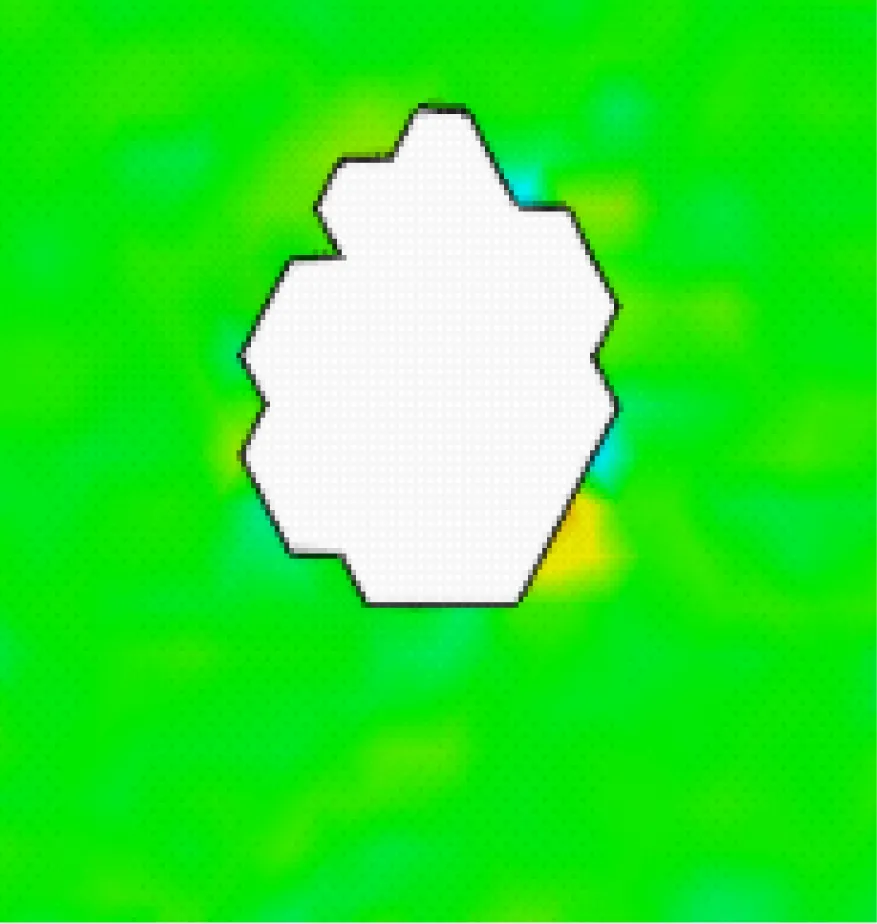

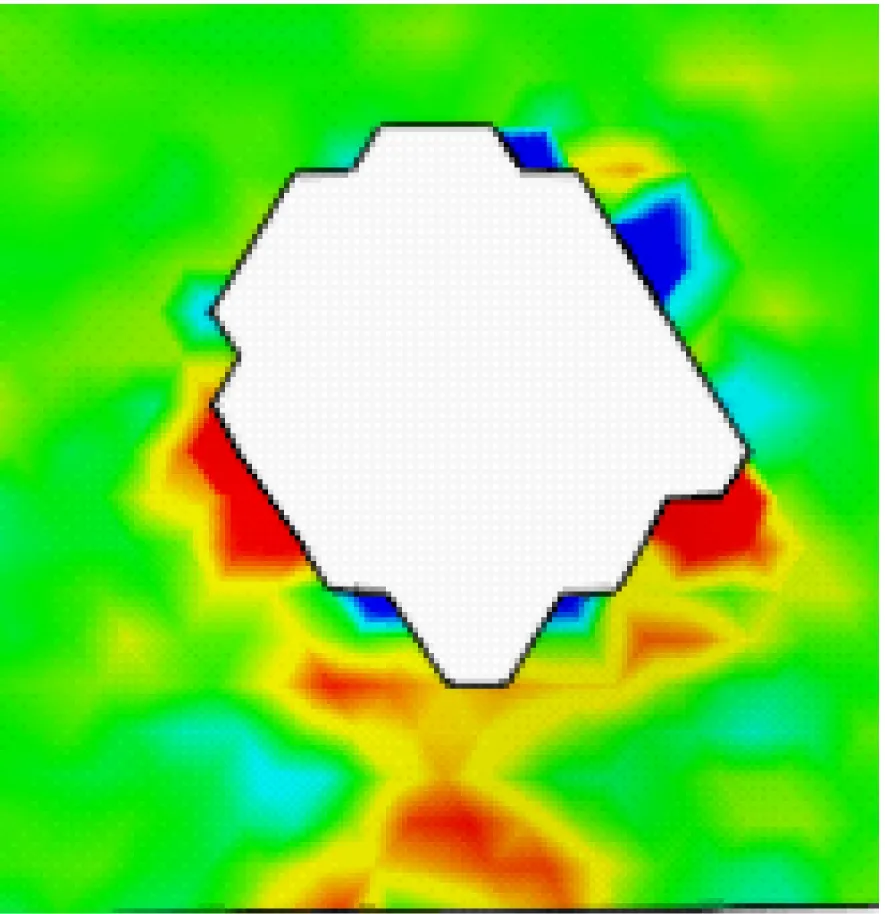

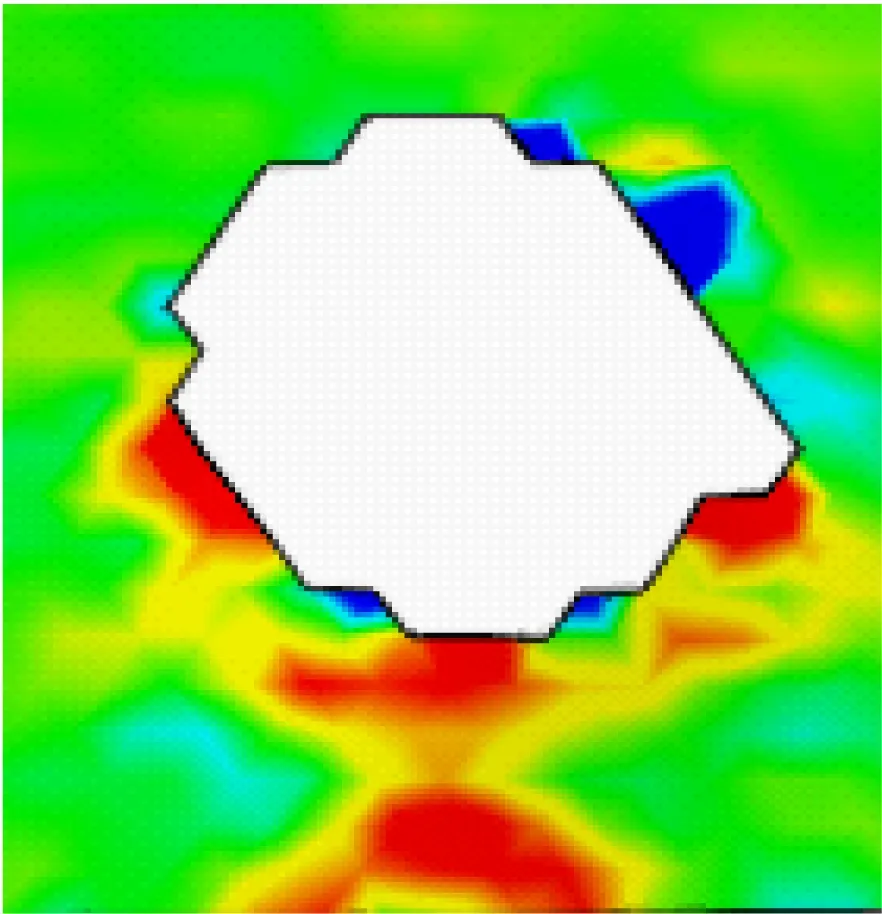

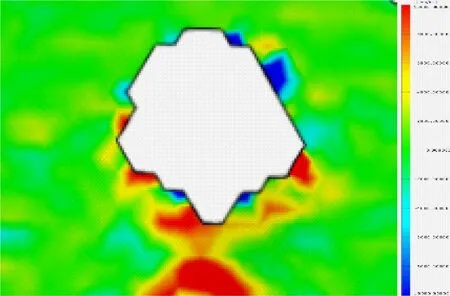

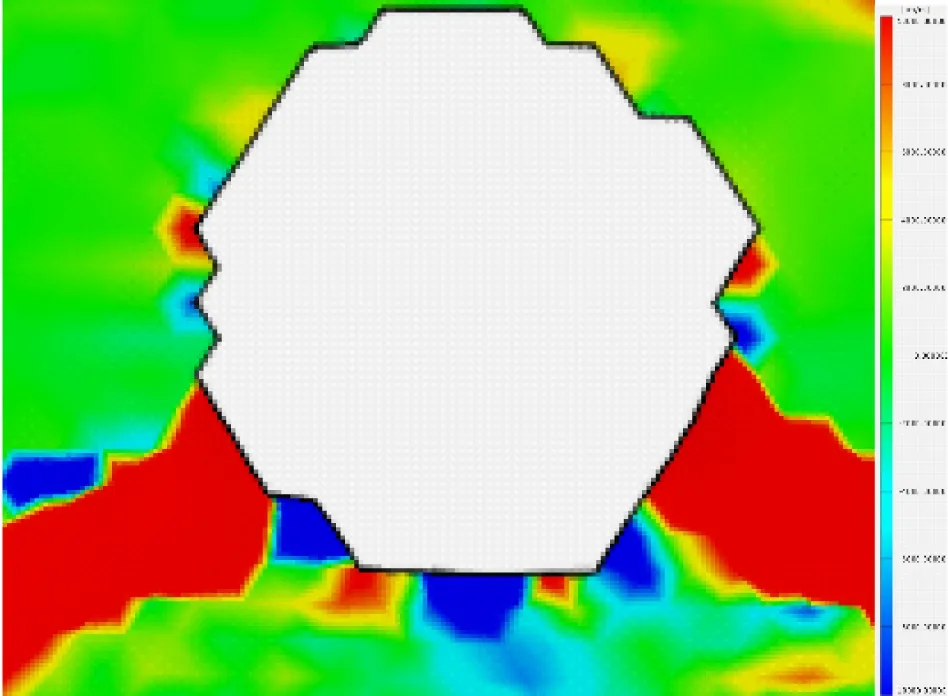

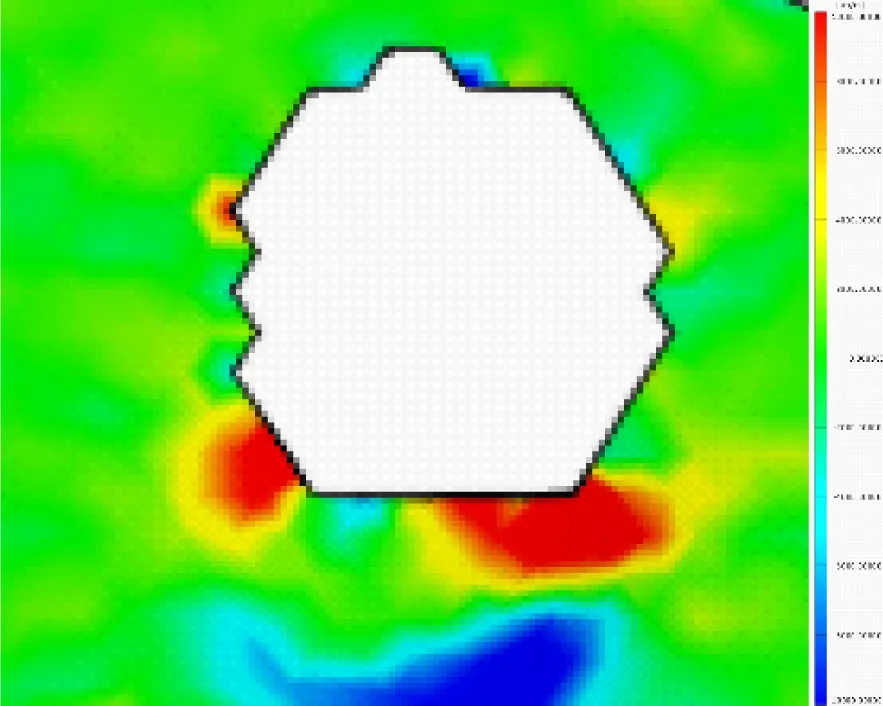

图6给出DIC设备观测90-2试件连接孔周围应变连续的应变累积过程图像,由于孔边缘散斑位置和间距的变化导致VIC 3D软件识别试件孔边缘区域不完整,故孔边缘出现锯齿状,放大的图像也增加了锯齿状显示效应。图6(a)是试验前的DIC应变云图,孔周围都是绿色,全场应变为零,孔周围没有应变的累积。对应图4(a)载荷-位移曲线上A点,对应的载荷为0,该图将作为参考图像;图6(b)是线性阶段的DIC应变云图,孔周围出现黄色,孔周围部分区域受力,对应图4(a)载荷-位移曲线上B点,对应的载荷为0.08;图6(c)是试件进入挤压阶段的DIC应变云图,孔挤压侧开始出现黄色和红色的应变条带,表明在孔挤压侧开始出现应变的累积,对应图4(a)载荷位移-曲线上C点,对应的载荷为0.12;图6(d)是试件应变累积的DIC应变云图,孔挤压侧黄色和红色的条带在加深和变多,表明应变累积增多,逐渐发生挤压破坏,对应图4(a)载荷-曲线上D点,对应的载荷为0.5;图6(e)是载荷达到最大时的DIC应变云图,孔挤压侧原先的黄色条带大部分变成了红色,在这些位置发生了挤压破坏,对应图4(a)载荷位移曲线上E点,对应的载荷为1.0;图6(f)是90-2试件最终破坏时的DIC应变云图,与图6(e)相比可以看到红色区域继续加深,挤压应变继续累积,导致最终破坏,对应图4(a)载荷-位移曲线上F点,对应的载荷为0.58。

(a)载荷0(A点)试验前

(b)载荷0.08(B点)线性阶段

(c)载荷为0.12(C点)开始挤压

(d)载荷为0.66(D点)应变累积

(e)载荷为0.91(E点)最大载荷

(f)载荷为0.58(F点)最终破坏

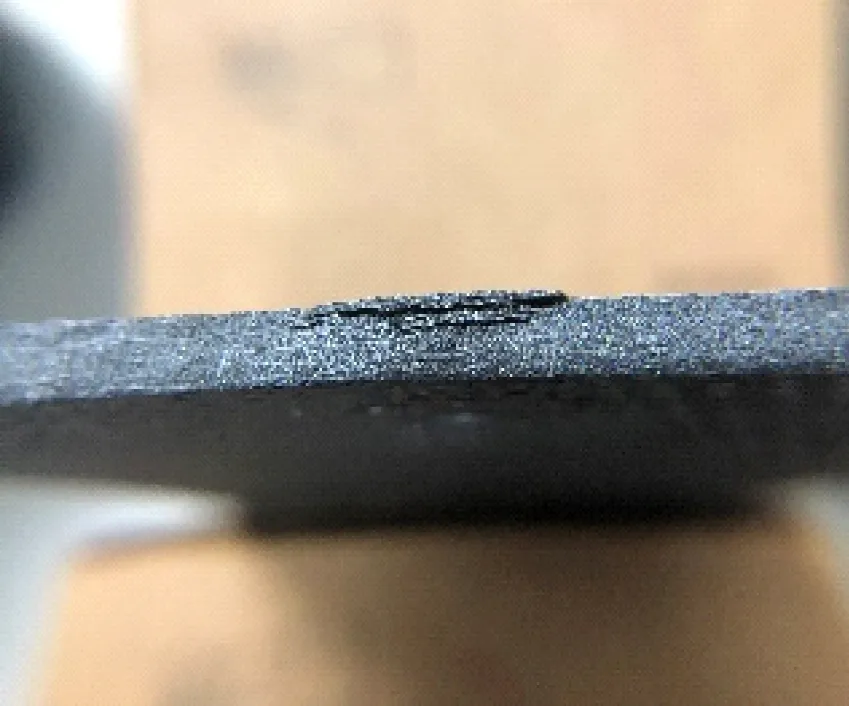

二维编织陶瓷基复合材料单钉沉头连接结构挤压试验得到的破坏模式主要有挤压破坏、撕脱破坏、分层破坏以及组合破坏几种。90°和120°的试验件发生的破坏以挤压破坏为主,少部分发生撕脱破坏以及撕脱与分层的组合破坏,100°试验件主要是挤压和撕脱破,还有少量发生了分层破坏。由于二维编织陶瓷基复合材料复杂的内部编织结构,在拉伸挤压过程中内部受力复杂导致试验件破坏模式的分散性较大。

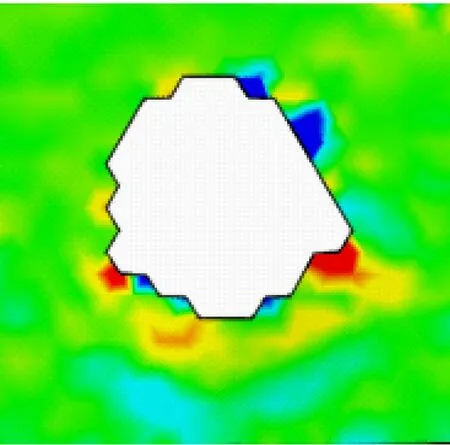

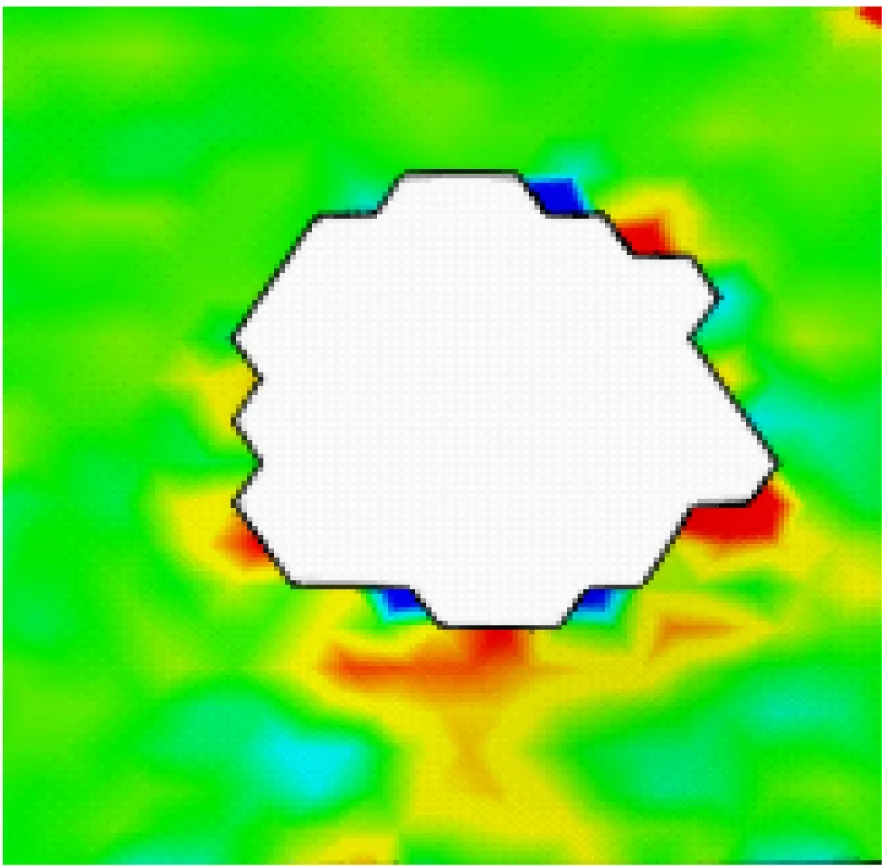

图7~9给出了试验中发生的3种典型破坏模式图以及对应的连接孔周围DIC应变云图,图7是90-2试件挤压破坏模式图和DIC应变云图,图7(a)表明挤压破坏发生在挤压孔圆柱面上,在板上未形成明显的裂纹,圆形孔逐渐累积挤压应变最终拉长成椭圆形,从而失去承载能力。图7(b)表明当发生挤压破坏时,在孔边挤压一侧形成单一的正应变,正的挤压应变逐渐累积导致材料发生破坏失去承载能力;图8是100-4试件撕脱破坏模式图和DIC应变云图,图8(a)表明撕脱破坏发生在挤压孔周边45°方向上,孔边编织条带发生断裂,应变逐渐累积逐渐形成两条裂纹,最后板的边缘发生撕脱破坏。图8(b)表明沿着斜向约45°的方向逐渐形成两条正应变条带,应变逐渐累积使两个正应变条带之间的部分发生撕脱破坏;图9是120-3试件分层破坏模式图和DIC应变云图,图9(a)表明分层破坏是由于层与层之间脱粘,导致板边缘部分编织层翘起从而导致分层破坏。图9(b)表明在孔的挤压侧靠近孔和远离孔的部分分别形成正应变和负应变,导致复合材料板的层与层之间分离,导致分层破坏。

(a)挤压破坏模式

(b)挤压破坏DIC应变云图

(a)撕脱破坏模式

(b)撕脱破坏DIC应变云图

(a)分层破坏模式

(b)分层破坏DIC应变云图

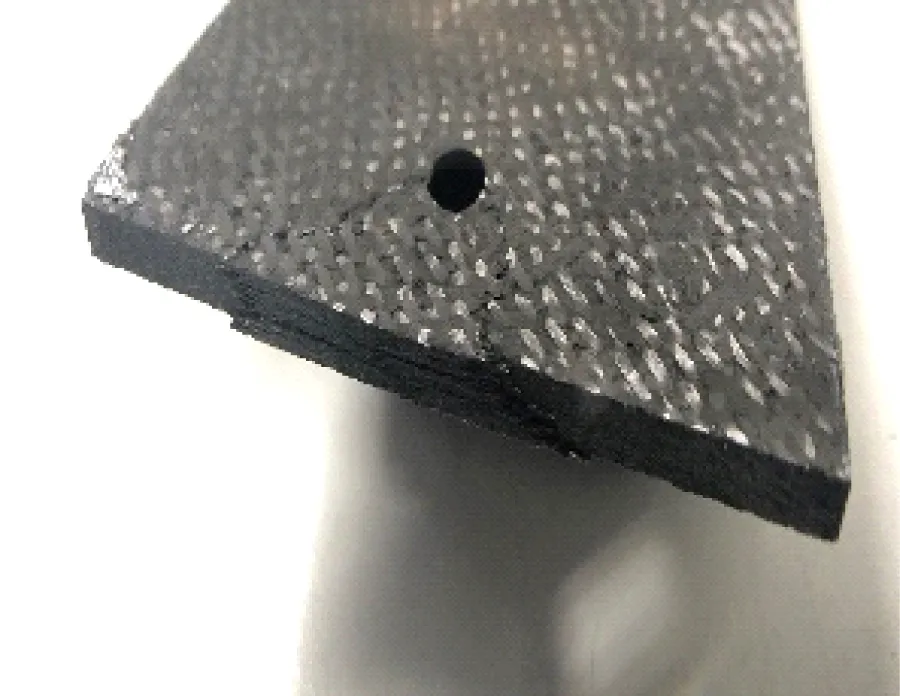

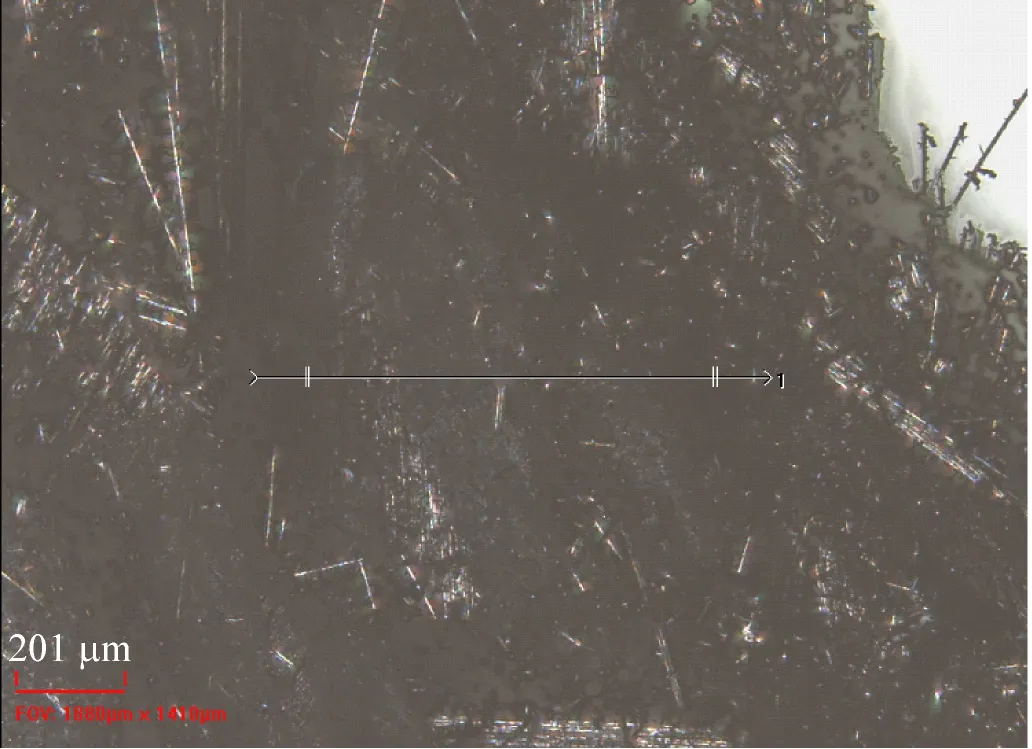

2.4 三维显微镜观察

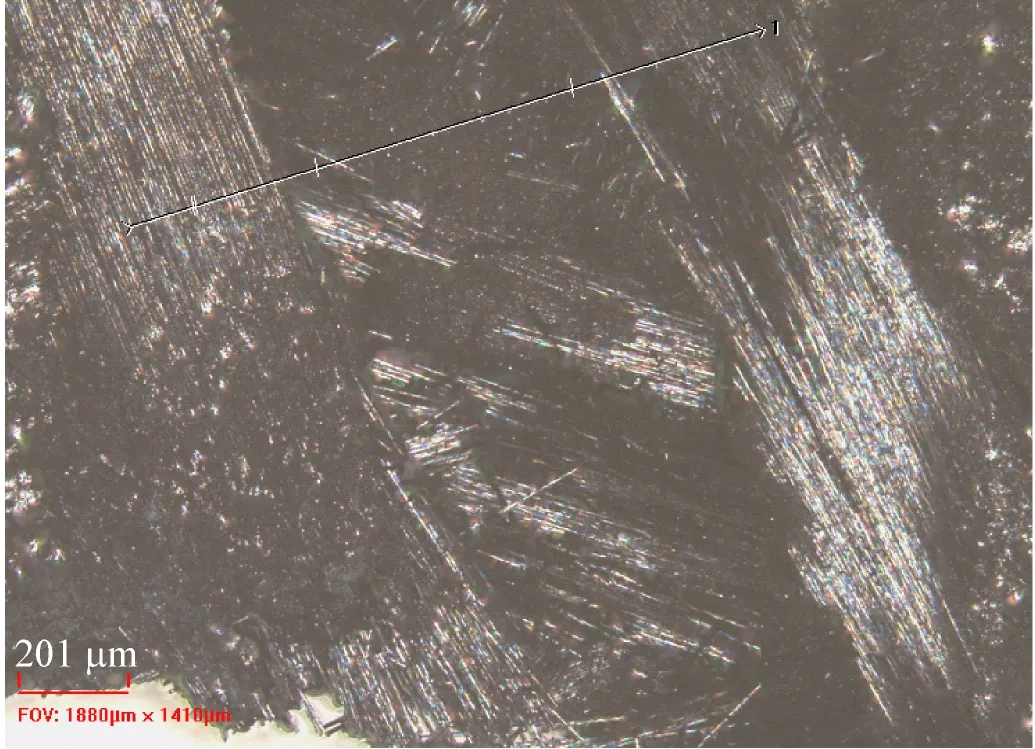

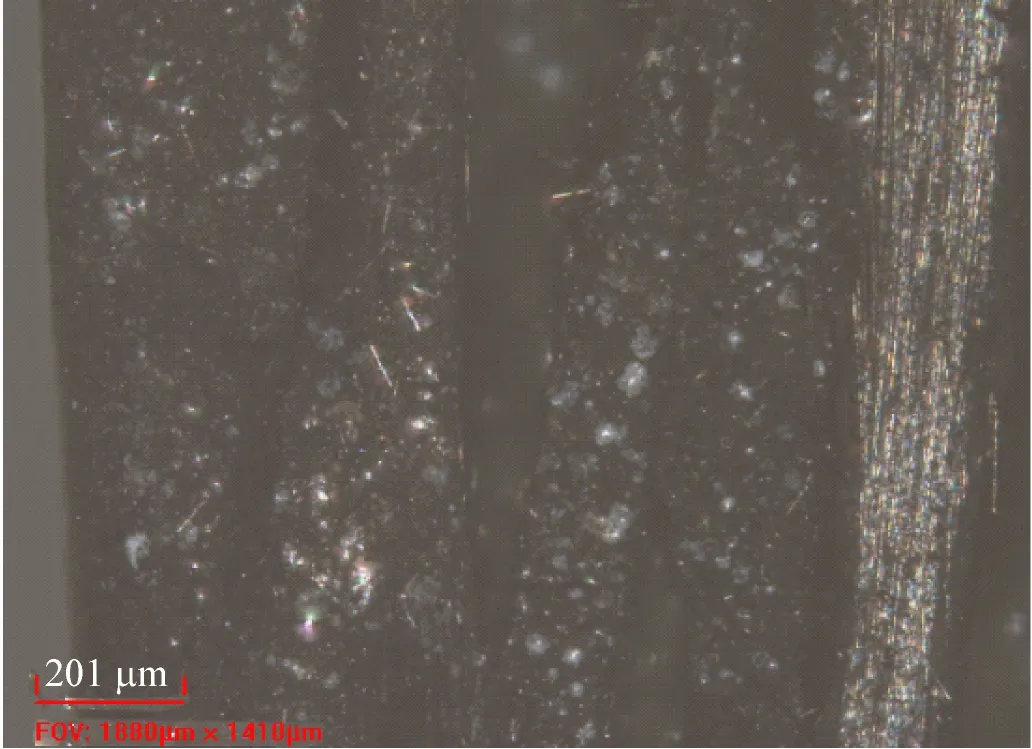

图10给出了三维显微镜观测下3种试件的局部破坏模式,图10(a)是90-2试件发生挤压破坏的局部放大图,从图中可以看出挤压破坏主要发生了基体材料的局部压缩破坏和纤维束的屈曲断裂,说明挤压行为在挤压侧是基体和纤维束受力,随着挤压的进行,基体压缩破坏和纤维束屈曲破坏导致材料最终破坏,失去承载能力;图10(b)是100-4试件发生撕脱破坏的局部放大图,从图中可以看出撕脱破坏主要发生了纤维束条带的断裂,随着拉伸试验的进行,试件连接孔挤压侧45°方向的纤维条带拉断,形成撕脱条带,材料最终破坏;图10(c)是120-3试件发生分层破坏的局部放大图,从图中可以看出分层破坏层与层之间完全脱粘,形成多条分层裂缝。

(a)90-2试件局部挤压破坏

(b)100-4试件局部撕脱破坏

(c)120-3试件局部分层破坏

图10 三维显微镜观察试件局部破坏

3 结 论

为研究二维编织陶瓷基复合材料单钉沉头螺栓连接结构在拉伸载荷下的挤压力学性能,对结构进行了拉伸试验,得到如下结论:

(1)二维编织陶瓷基复合材料单钉沉头螺栓连接结构的载荷-位移曲线可分为线性阶段,非线性挤压阶段和载荷下降3个阶段,其中非线性挤压阶段是连接结构的正常工作段,承受大部分工作载荷。非线性挤压阶段没有明显的线性段,在整体上呈现陶瓷基复合材料特有的非线性特性;载荷下降阶段大部分试件表现为载荷逐渐下降,这一点也与常规复合材料不同。

(2)当沉头角度为90°时,沉头深度增加最大载荷降低;当沉头角度为100°和120°时,沉头深度增加最大载荷先基本不变再减小。当沉头深度为2 mm时,沉头角度增加最大载荷减小;当沉头深度为3 mm和4 mm时,沉头角度增加最大载荷先增大后减小。

(3)当沉头角度为90°时,沉头深度增加挤压强度减小;当沉头角度为100°和120°时,沉头深度增加挤压强度先基本不变再减小。当沉头深度为2 mm时,沉头角度增加挤压强度减小;当沉头深度为3 mm和4 mm时,沉头角度增加挤压强度先增大后减小。

(4)DIC观察到二维编织陶瓷基复合材料单钉沉头连接结构发生连续的应变累积过程,主要的破坏模式有挤压破坏、撕脱破坏、分层破坏和组合破坏等,其中所占比例最大的是挤压破坏和撕脱破坏。每种破坏对应的DIC应变分布情况各不相同,挤压破坏挤压侧累积应变,撕脱破坏在大约45°方向形成两条应变条带,分层破坏对应正应变和负应变使得层与层分开。

(5)三维显微镜观察了试件的局部破坏模式,挤压破坏主要发生了基体材料的局部压缩破坏和纤维束的屈曲断裂;撕脱破坏主要发生了纤维束条带的断裂,形成撕脱条带;分层破坏层与层之间完全脱粘,形成多条分层裂缝。