发动机气缸盖气门阀座跳动加工优化

2019-08-15吕小磊熊强强陈润明杨耿柳佳琛

吕小磊,熊强强,陈润明,杨耿,柳佳琛

(东风汽车公司技术中心,湖北 武汉 430058)

前言

发动机结构设计及相关零部件的质量影响着发动机的性能[1]。作为四冲程发动机关键零件的气缸盖,产品精度将对发动机性能及油耗产生显著的影响,尤其是气门与阀座的精度将影响整个发动机性能[2]。气门阀座与气门配合起到密封燃烧室的作用,如果加工精度不好,就会导致燃烧室内压力不足,燃烧不充分等问题,从而导致发动机性能低下和油耗高的问题。本文将通过分析影响气门阀座跳动的因素的,逐一排查和优化,来提高了阀座跳动加工精度。

1 气缸盖气门导管阀座加工简介

1.1 气门阀座结构

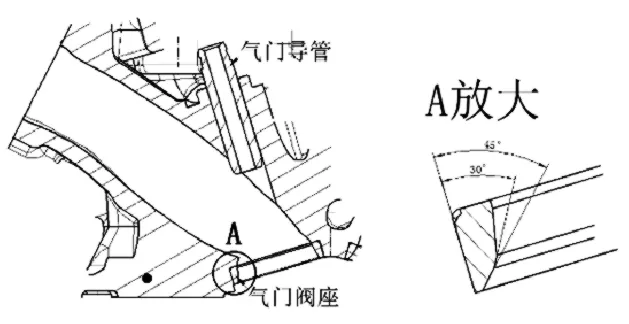

图1 发动机气门导管、阀座示意图

图1 为发动机气缸盖气门导管、阀座示意图,在铝制发动机缸盖中压入钢制气门导管和气门阀座。其中导管硬度65-95HRB,工作面为内孔,尺寸为φ5×40。进气阀座密封斜面硬度为85~100HRB,排气阀座密封斜面硬度90~110HRB,两者工作面均为45°斜面,30°斜面位避让面。

从气门结构看,导管内径小而且深度较深,决定了加工刀具细且长,刀具刚性不足,加工中容易出现刀具跑随底孔跑偏,造成导管孔于阀座不同心[3]。工艺要求,见表1。

表1 导管阀座加工工艺要求表

1.2 加工方法

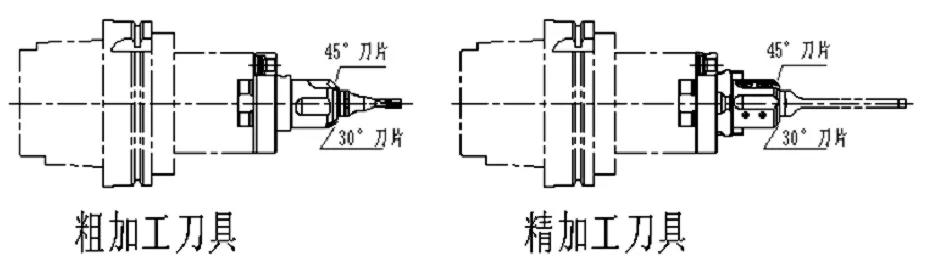

导管孔和阀座的加工采用德国Mapal 设计生产的导管阀座密封面一体式刀具,如图2。这样的设计通过刀具精度来保证导管内圆和阀座圆的同心度。粗加工由45°刀片、30°刀片、φ5×15 扩孔刀及安装刀柄组成。45°和30°刀片材质为CBN,用来粗加工阀座密封面和避让面,φ5×15 刀用来预钻深度约10mm 导向孔。精加工也由45°刀片、30°刀片、φ5×59 扩孔刀及安装刀柄组成,45°和30°刀片材质为PCD,精加工阀座密封面和避让面,φ5×59 扩孔刀钻通并精加工导管导向孔。这样的设计,通过保证刀具的安装精度,能最大限度的保证导管孔和阀座的同心度。

图2 刀具构成图

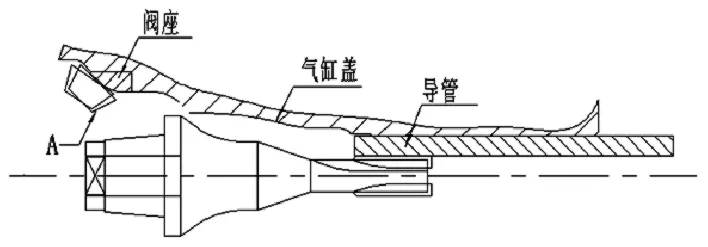

图3 加工示意图

1.3 检具方法

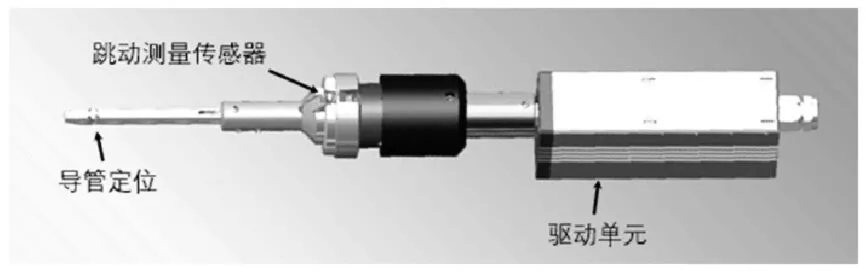

阀座密封面相对导管孔跳动及阀座密封面采用德国knaebel 设计生产的VSM 缸盖阀座圆度跳动仪进行测量,如图4。

图4 VSM 缸盖阀座圆度跳动仪

当量规放入工件后,量规有2 个基准面:量规头倚在阀座上,这是第一个基准面,三球固定单元于导管内孔接触,这是第二个基准面,这样量规在阀座的中心和导管孔底部的中心间形成了一个机械轴。延伸杆上的跳动测量传感器的最大值与最小值的差值就是跳动。

2 气门阀座跳动的加工优化

2.1 影响阀座跳动的硬件因素分析

从阀座跳动基本定义很容易看出阀座跳动的大小取决于三个要素:基准的精度,即导管孔的圆度、圆柱度;气门阀座面的圆度;气门阀座面相对于导管孔的同轴度。导致导管孔及阀座面精度差的主要原因包括:

(1)导管及阀座底孔位置度不良。

(2)导管来料的内孔与外圆同心度不良。

(3)加工刀具静态跳动大。

(4)刀具刚性不足。

(5)刀具动平衡差。

(6)刀具冷却差。

(7)切削条件不合适。

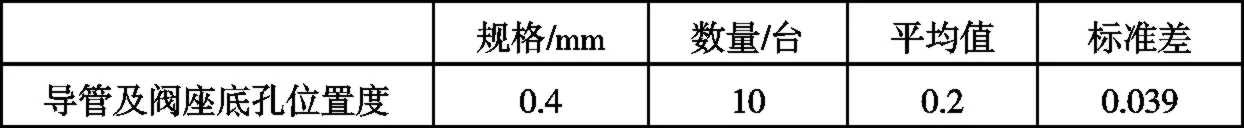

导管及阀座底孔位置度不良,将导致导管、阀座压入后位置随底孔偏移,加工时刀具中心和导管及阀座不同心,刀具各方向受力不均匀,影响导管内孔及阀座面精度。我司设定的导管底孔位置度要求为Φ0.4,随机抽检产线上气缸盖,位置度数据如表2,合格,排出原因(1)。

表2 导管及阀座底孔位置度统计结果

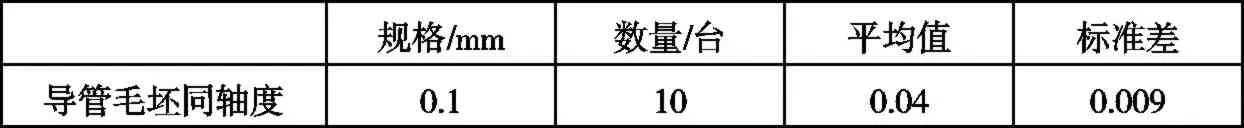

同导管阀座底孔位置度一样,导管的外圆与内孔的同心度会影响刀具不同方向上受力不均,导致导管内孔及阀座面精度。本司导管来料外圆与内孔同心度要求为Φ0.1,抽查来料同轴度,结果如表3,判定合格,排出原因(2)。

表3 导管来料同轴度统计结果

刀具精度是影响阀座跳动最直接的因素,刀具精度的好坏将直接反应到阀座跳动中。随着刀具材料及生产工艺的优化,作业人员调刀技能的进步,刀具精度和刚性得到足够的保证。测量我司使用的刀具,结果如表4,合格,排出原因(3)(4)(5)。

表4 刀具精度结果

刀具中心出水设定压力2.0-3.0Mpa,实测压力为2.35 MPa。现场确认刀具出水状态良好无堵塞。符合冷却要求,排出原因(6)。

2.2 加工条件的优化

气门导管阀座的加工参数中,直接影响阀座跳动的因素有:

(1)精加工余量。

(2)刀具转速。

(3)刀具进给速度。

(4)无进给暂停时间。

我们将通过控制变量的方式,逐一改变加工条件中的一项或两项,来对比加工结果,最终确定合适的加工条件。

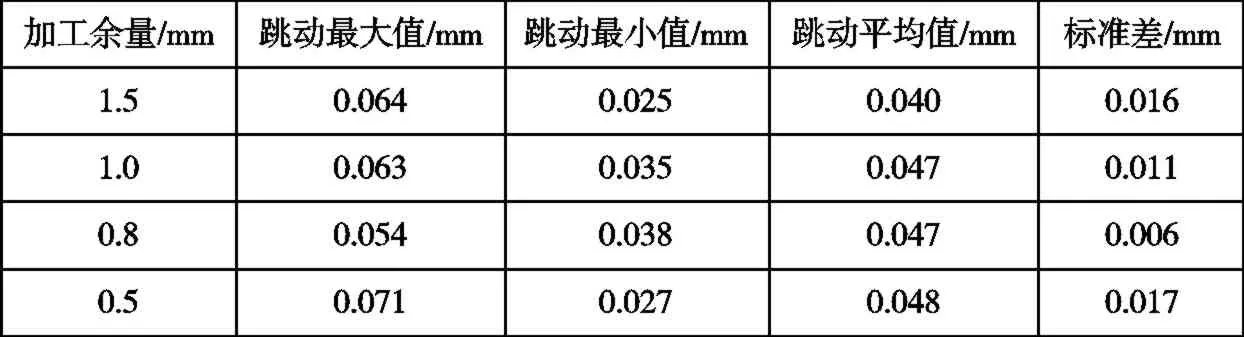

2.2.1 精加工余量

精加工余量定义为同一直径位置,粗加工刀具和精加工刀具在刀具进给方向上的差值。过大的加工余量会增加整体的加工符合,过小的加工余量不足以完全去除粗加工残留面。其他加工条件不变的前提下,根据现有的加工余量,确定了1.5mm、1.0mm、0.8mm、0.5mm 四种加工余量,加工结果如表5。

表5 不同加工余量试验结果

从数据结果可知,0.8mm 余量要更优。

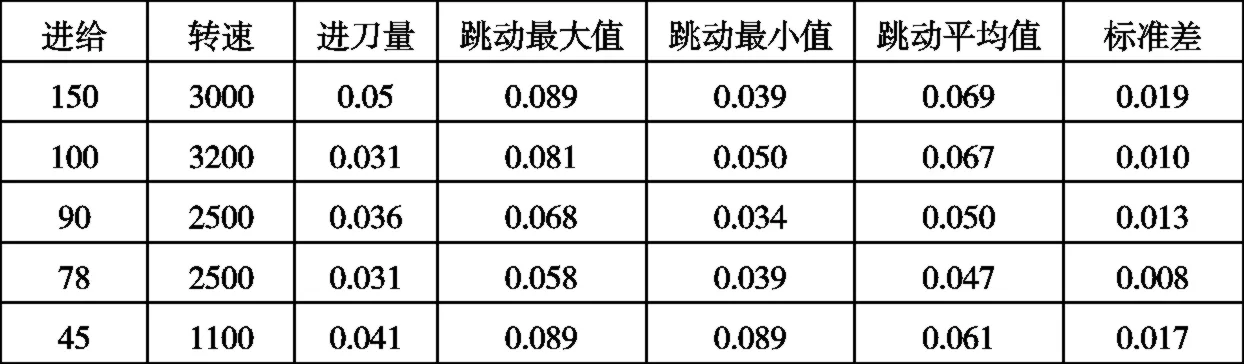

2.2.2 精加工刀具转速和进给速度

刀具转速是刀具随主轴,每分钟旋转的圈数。进给速度是刀具上的基准点沿着刀具轨迹相对于工件移动时的速度。两者一起决定了刀具每转的进刀量。

其中f是切削进刀量(mm/rev),Vf是进给速度(mm/min),N 是主轴转数(rpm)。在进刀量在刀具推荐参数范围内,改变转速和进给速度进行了若干次试加工,结果如表6。

表6 不同转速和进给速度试验结果

结果显示进给转速2500rpm,进给速度78mm/min,进刀量约0.031mm/rev 的切削效果最优。

2.2.3 无进给加工时间

无进给加工时间就是指在最后切削进给量结束时,让刀具停留所切削的位置不动。主要用于长轴状工件的外径研磨中,用来消除加工过程中的被加工件,磨头的弹性变形对加工精度,表面粗糙度的影响。参考磨床中的无进给加工,我们在导管阀座精加工进给完成后,也设定无进给加工时间,试加工发现在精加工完成后设置无进给暂停时间有利于阀座跳动的改善,试验结果如表7,无进给刀具旋转圈数。

其中N 为主轴转速,t 为暂停时间。

表7 无进给切削试验结果

结果显示增加无切削进给时间0.12s,相当于加工完成后刀具继续旋转5 圈后,阀座跳动有所改善。

通过一系列试验加工,我们将加工条件优化为加工余量0.8mm,转速2500r/min,进给78mm/min,即进刀量0.031mm,无进给加工时间0.12s。最终将导管阀座精加工后跳动控制在规格范围内。

3 结论

通过分析影响气门阀座跳动的因素的,排出了来料、刀具、设备的影响,优化了加工条件,最终将阀座跳动控制在规格范围内。但是优化后跳动的平均值依然处于规格值的上限附近,需要进一步优化加工系统,或通过试验验证放宽精度要求,以达到量产Cpk>=1.33 的要求。