聚氨酯硬质模型在重卡造型设计中的应用

2019-08-15杨文德张盼李佳何毓樊锋涛韩像宏

杨文德,张盼,李佳,何毓,樊锋涛,韩像宏

(陕西重型汽车有限公司汽车工程研究院,陕西 西安 710220)

引言

自1956 年以来,我国重卡经过了60 余年的发展,特别在改革开放以来,随着国民经济的高速发展,我国已成为重卡生产和消费大国。重卡工业进入一个快速发展时期,随之形成的整个重卡产业已成为我国国民经济的重要产业之一。虽然目前国内的重卡工业出现蓬勃发展的迹象,但是从长远可持续发展的战略来看,我国的重型卡车产品质量和各方面的技术水平,同国际水平相比还有很大的差距。其中,在整个重卡产业链中,自主研发和创新能力还比较薄弱。

在重卡设计研发过程当中,造型设计是整车研发过程中的一个重要组成部分,且占据着重要的地位,而硬质模型制作又是重卡自主研发设计的一个重要环节。在发达国家,先进的科学技术已广泛应用到重卡设计工作中来,例如虚拟现实技术、3D 打印技术等,但是在重卡造型设计过程中仍然保留硬质模型制作这一环节,这就表明硬质模型制作在重卡设计造型研发过程中,有着不可替代的地位和作用。硬质模型能给项目决策层和设计人员在造型评审时提供一个真实的样件,所以硬质模型制作的好坏直接影响到造型方案的最终结果,同时它能够大幅缩短新产品开发周期,降低产品开发成本。

1 聚氨酯硬质泡沫材料

聚氨酯硬质泡沫材料是以异氰酸酯和聚醚为主要原料,在发泡剂、催化剂、阻燃剂等多种助剂的作用下,通过专用设备混合,经高压喷涂现场发泡合成的高分子聚合物。聚氨酯泡沫有软泡和硬泡两种。软泡为开孔结构,硬泡为闭孔结构。汽车内饰应用中以软泡为主,它具有极佳的弹性、柔软性、伸长率和压缩强度。聚氨酯硬质泡沫是一种具有保温与防水功能的新型合成材料,导热系数较低,仅 0.022~0.033W/(m*K),在汽车制造、家具装修、服装等行业被广泛应用。汽车模型制作应用以硬泡为主,见图1。

图1 聚氨酯硬质泡沫板

2 聚氨酯硬质模型功用

2.1 聚氨酯硬质模型的定义

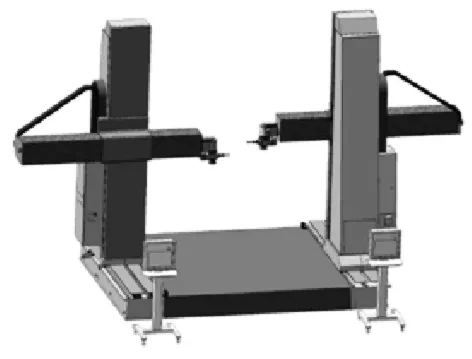

聚氨酯硬质模型是指以聚氨酯硬质泡沫为原材料,通过三轴铣削机,见图2,依据造型设计师提供的三维数据加工出来的一种硬质样件模型。

图2 三轴铣削机

2.2 聚氨酯硬质模型的作用

其作用是在创意设计过程中给项目决策层及设计人员一个可实际感受的实体,进行造型感官体验、功能布置验证及人机舒适性分析等。

2.3 聚氨酯硬质模型的分类

聚氨酯硬质模型按照制作比例分为小比例物理模型和全尺寸物理模型,在重卡造型设计中,小比例模型通常采用1:10,小比例模型的好处是可以快速完成制作,可以进行及时修改,成本低廉,可以将造型设计师的想法快速进行展示,以便开展下一步工作。全尺寸物理模型是指与真实部件尺寸一样,严格按照制作部件轮廓曲线和尺寸进行制作,任何一项细节的造型都要进行推敲设计,因为这个全尺寸物理模型是今后正式产品的依据。

3 聚氨酯硬质模型制作工艺方法

3.1 数据处理

数据处理是硬质模型制作的第一步,对硬质模型制作的各个步骤都起到一个指导的作用,毛坯的制作由数据提供,模型安装定位由数据定义,模型后处理特征由数据决定,所以数据对一个模型的制作有至关重要的意义。

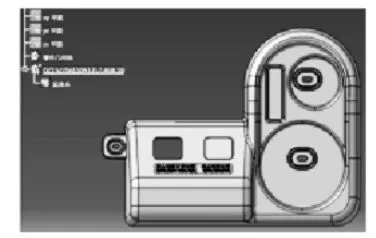

以重卡某内饰部件为例,根据造型设计师给出CAS 数据,模型师将CAS 数据导入CATIA,对面进行检查,看看是否有明显的断面、空洞,见图3,对面的质量进行检测,确保连续性,见图4。

图3 三维数据

图4 连续性检查

3.2 毛坯下料

将CATIA 数据导入数控加工编制软件PowerMILL 中,计算毛坯尺寸,给出安全距离,计算完成所需毛坯尺寸,原材料选用压制成型的聚氨酯硬质泡沫板。根据计算尺寸取用合适聚氨酯泡沫板,用聚氨酯填充剂粘贴在加工平台上,见图5。

图5 毛坯

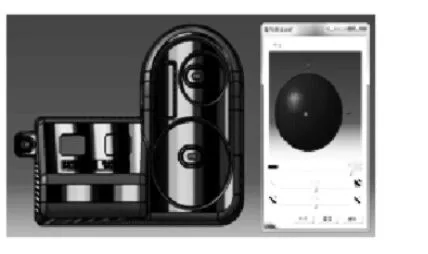

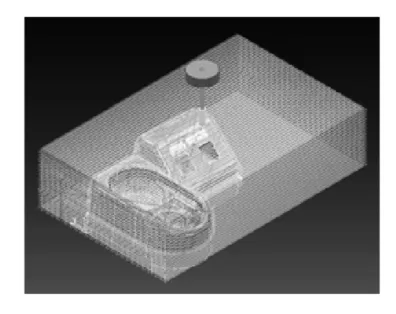

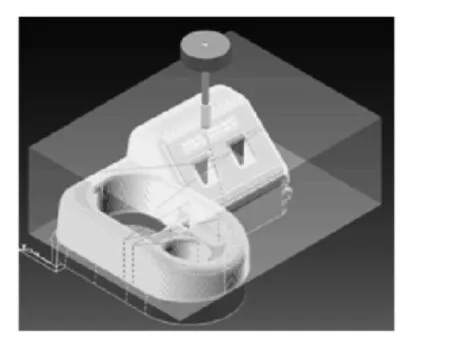

3.3 数据编程

使用PowerINSPECT 软件完成毛坯坐标采集,见图6,使用PowerMILL 软件进行粗加工和精加工程序编制,粗加工程序采用“三维区域清除模型”策略,见图7,刀具选用∅200-20球头刀,步距10mm,内切尺寸10mm,余量2mm,精加工程序采用“平行精加工”策略,见图8,刀具选用∅200-20 球头刀,步距1mm,余量0mm。

图6 坐标采集

图7 粗加工策略

图8 精加工策略

3.4 机器加工

将编制好的粗加工策略和精加工策略导入三轴铣削机,首先进行机器归零、对刀,然后操作机器进行加工,粗加工、精加工均选用直径20 加长球头刀即可满足造型评审需求。加工过程中,及时清理毛坯表面泡沫残渣。此重卡内饰部件机器加工结束需求15 小时,粗加工需要8 小时,精加工6 小时,切除多余边角需求1 小时。

3.5 模型后处理

此内饰部件硬质模型主要用于造型效果验证、人机舒适性及功能布置验证,模型后处理工艺较为简单。模型加工完成后,从机床上转移到模型制作区域进行精修处理,包含边界的倒角、面的光顺、分缝线的扣取等,表面可使用砂纸进行轻轻打磨,内腔进行适应性手工掏空,满足装配即可,表面喷涂黑色装饰漆,此过程需要1 小时左右,见图9。

图9

3.6 模型安装

硬质模型喷漆完成后,作业人员在安装过程中需佩戴白色光面手套,避免对模型表面造成损坏,安装过程必须非常小心,不能将面刮伤,使用泡沫填充剂进行固定粘贴,待泡沫填充剂凝固后进行手工修补,可使用油泥进行细节修正。

4 聚氨酯硬质模型的优缺点

4.1 优点分析

以聚氨酯硬质泡沫进行硬质模型制作,总体来讲,价格低廉,制作周期较短,能够很好的等比例体现数模实体状态。同时,造型效果比较逼真,制作工艺简单;模型比较轻便,便于移动安装,后期也不会出现龟裂现象。

4.2 缺点分析

以聚氨酯硬质泡沫制作的硬质模型相比较于油泥硬质模型,不可进行多次推敲设计,造型效果表面处理工艺也过于简单,与真实样车在造型效果上有一定的差异,装配间隙也难以控制,不可作为展览的用途;同时,聚氨酯硬质泡沫加工过程中废料产生较多,对环境造成一定的污染。

4.3 可行性提升点

利用三轴铣削机可切换刀头的特点,部件造型细节加工使用∅200-8 球头刀,R 角制作更加符合数据要求,表面工艺可进行刮腻子、底漆喷涂、面漆喷涂、表面覆膜等工艺处理,提升硬质模型表面整体表现方式。

5 结论

本文通过对聚氨酯硬质泡沫材料的介绍,以及重卡某部件聚氨酯硬质模型加工过程的阐述,通过对硬质模型全加工工艺流程的梳理,从毛坯下料、数据编程、机器加工、模型后处理、模型安装等工艺过程进行具体描述,对于重卡产品开发经验积累有着重要的意义。阐述了聚氨酯硬质模型的优点和缺点,进而给出了聚氨酯硬质模型制作的后期可行性提升点。