线材镦粗成形理论研究

2019-08-15余五新李文强

余五新,李文强

(江汉大学 机电与建筑工程学院,湖北 武汉 430056)

引言

吊钩用于汽车小件与车身或者底盘的连接。在吊钩上安装橡胶套,对汽车车身有减震作用[1]。吊钩是通过对线材进行局部镦粗后,再折弯成形的。传统意义上圆柱体的镦粗是指在两个平行的平砧之间对坯料进行压缩,使得坯料高度减小,横截面面积变大[2]。该工艺操作的实现需要上、下模装置,当圆柱体的高径比H/D≦0.5 时,镦粗后坯料的变形程度较为均匀;当圆柱体的高径比H/D=0.8~2.0 时,镦粗后坯料呈现鼓形;当圆柱体的高径比H/D>2 时,镦粗后坯料呈现双鼓型;当圆柱体的高径比H/D>3 时,镦粗时坯料容易失稳而弯曲。根据吊钩制造的毛坯外形特征,需对其进行横向镦粗,其成形特征接近于传统意义上高径比H/D>3 的圆柱体镦粗。为避免镦粗时坯料因失稳而弯曲,需对线材所镦粗部位的相邻部分进行夹紧,然后直接对其进行镦粗。

1 线材镦粗成形相关工艺参数

对吊钩进行局部镦粗时,需确定镦粗力、夹紧力以及夹持长度等相关工艺参数。本研究采用理论计算和数字模拟相结合的方式确定线材镦粗成形相关工艺参数,即先通过理论公式计算镦粗力、夹紧力以及夹持长度等相关工艺参数,同时应用Deform 有限元模拟软件对线材进行镦粗模拟,得到成形效果图;将模拟得出的镦粗值与理论计算值进行对比,进一步为相关设备和工艺装备的设计提供技术支撑。

2 长线材镦粗各参数的理论计算

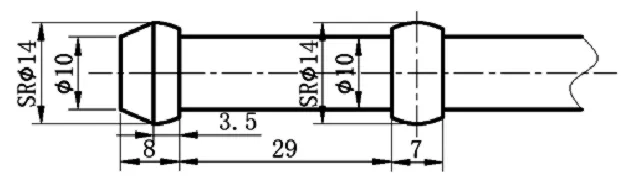

本研究以一种吊钩为例,其结构如图1 所示,该吊钩材料为Q235,直径为10mm,设计有两个凸台,端部凸台和中间凸台。图2 为吊钩的二维尺寸图。为提高生产效率,需要对两个凸台进行一次性成形。

图1 吊钩三维模型图

图2 吊钩二维尺寸图

2.1 两个凸台成形的镦粗力计算

本研究采用的是横向镦粗,通过对线材进行夹紧从而产生摩擦力以平衡镦粗力,没有下模对线材提供支持力,因此镦粗力与夹紧力都是未知的,无法进行计算,所以本设计采用逆向思维,假设其是传统的平砧镦粗,具有上下模装置,这样就很容易计算出镦粗力了。通过Pro/E 软件建立的吊钩三维模型图[3],测量出端部凸台的体积V1=888.7mm3,高度h'1=10mm,中间凸台的体积V2=448.5mm3,高度h'2=3.5mm。已知线材的直径为10mm,再根据镦粗前后线材体积不变原理,计算出镦粗端部凸台和中间凸台的原始高度h1=11.3mm,h2=5.3mm。对于材料Q235 经处理的干净轧制表面时的摩擦系数μ=0.15,常温下其屈服应力S=235MPa。

2.1.1 端部凸台镦粗力F1的计算

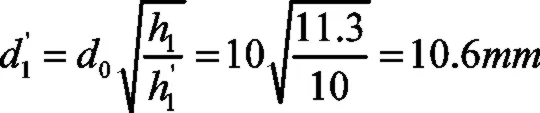

(变形后坯料的尺寸计算。线材镦粗后的平均直径为:

利用公式:

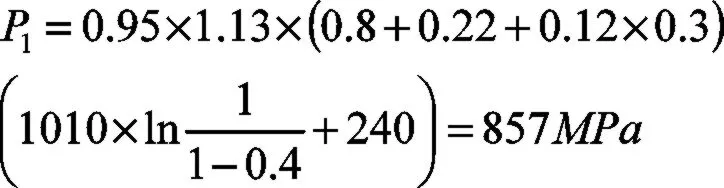

计算单位流动压力和变形力。端部凸台的凹模入口角为110°,查表[4]可得Kα=0.95,Kh=1.13,为提高模具寿命,使凸模承受较小的单位压力,对10 钢~40MnB 材料推荐选用较为合理,本设计材料为Q235,取。

镦粗结束时的单位流动压力:

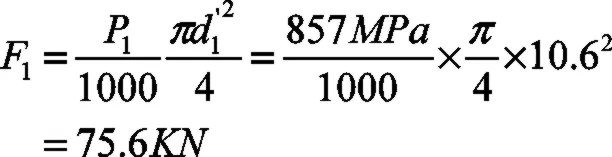

变形力为:

2.1.2 中间凸台镦粗力F1的计算

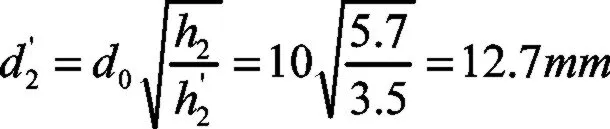

1)变形后坯料的尺寸计算。线材镦粗后的平均直径为:

2)同样利用端部凸台的镦粗力计算公式,查表可得,其中Kα=1.2,Kh=0.9。

镦粗结束时的单位流动压力:

变形力为:

由于两凸台成形顺序的不可预测性,本研究假设两凸台同时成形,则最大总镦粗力F总=F1+F2=184.8KN。

1.2 对线材的夹紧力以及加持长度的计算

通过对长线材的轴向进行夹紧以产生摩擦力,从而平衡镦粗力,根据受力平衡关系,线材所受的摩擦力大小应该等于镦粗力大小,为保证结构安全,需要对摩擦力乘以一个安全系数,取安全系数k=1.3,故摩擦力f=240KN,又摩擦因素μ=0.15,根据公式f=μF 可得,夹紧力F夹=1600KN。

查表可知,室温下Q235 的屈服强度为σ=235MPa,设夹具与线材的接触表面积为S,则,可得S=6808.5mm2,,l 表示夹持长度,代入数值可得l=217mm。

综上所述,夹紧力F夹=1600KN,夹持长度l=217mm。

3 吊钩镦粗的Deform 有限元模拟分析

利用Deform 有限元软件分析大高径比吊钩的镦粗成形过程,通过对数值模拟结果的分析,得出各工艺参数对镦粗失稳及凸台成形的影响规律。最后对工艺参数进行优化设计,避免产生堆积,凸台成形不饱满等缺陷,同时提高模具寿命[5]。在进行Deform 有限元模拟分析之时,由于需要对线材进行夹紧,同样,在夹紧力未知的情况下,无法对其进行把控,因此先采用上下模结构对线材进行镦粗模拟。模拟得到镦粗力的大小后,再根据上式计算出夹紧力以及夹持长度,最后进行二次模拟。

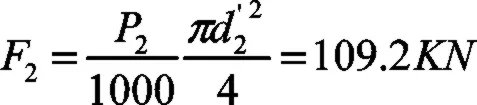

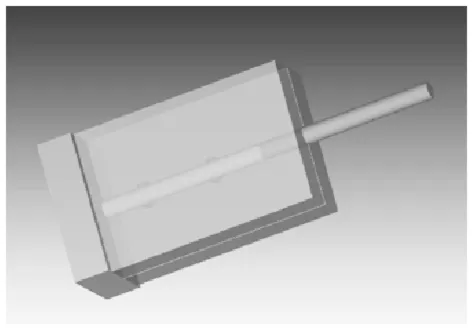

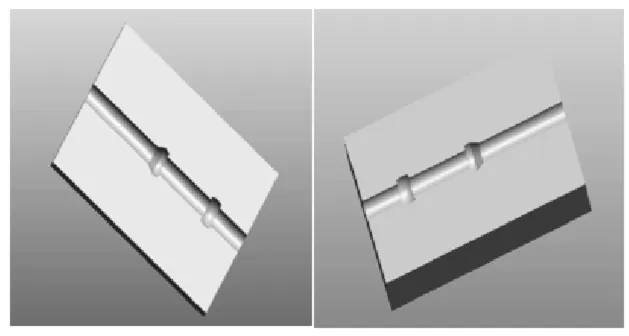

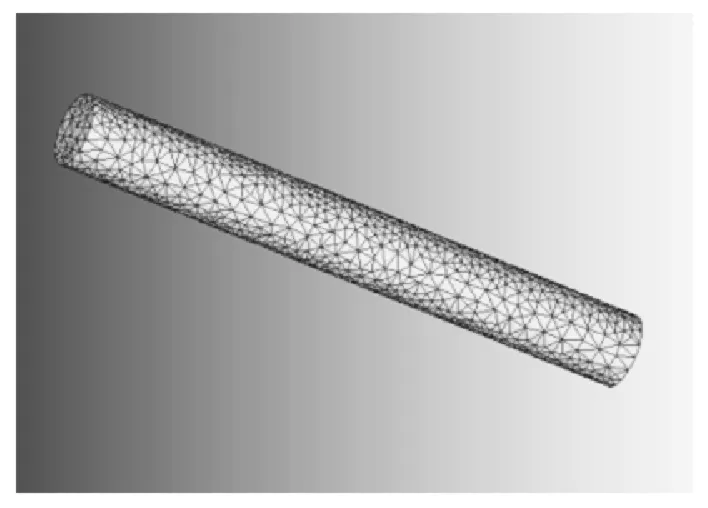

通过Pro/E 建立线材、上模、下模、哈夫块三维模型,哈夫块如图3 所示。转换成stl 格式导入到Deform 软件中,并调整好各模型之间的相对位置,如图4 所示。线材设置为弹塑性体,上下模以及哈夫块设置为刚体。线材的网格划分与重划分设为12000,网格数量太大会增加模拟时间,降低效率,数量太小会使模拟精度降低[6]。单元网格选择四面体,如图5 所示。停止条件为上模运动距离为26mm。由于采用的是冷镦,因此镦粗时的温度设置为20℃。在Deform 前处理模块中,摩擦模型选择剪切摩擦,其中线材与上下模以及哈夫块之间的摩擦系数均为0.12。最终模拟结果显示,单位流动压力为1620MPa,与理论计算值相近,同时成形效果达到预期要求,成形效果如图6 所示。

图3 哈夫块三维模型图

图4 简易模具成形图

图5 线材网格划分图

图6 成形效果图

4 结束语

本研究针对长线材吊钩的镦粗一次成形,利用公式计算并且通过Deform 有限元模拟计算镦粗压应力以及得到成形效果图,最终结果显示公式计算值与有限元模拟值相近,同时模拟的成形效果图达到了预期要求。以上理论研究虽然未考虑镦粗成形时摩擦力对材料塑性流动的阻碍,但仍能为实际生产制造中相关设备的选择、模具和夹具的设计以及工艺方案的制定等提供一定的技术支撑。