测功机在大型车辆动力性能检测中的应用

2019-08-15林勍

林 勍

(汕头市韩堤车辆检测有限公司,广东 汕头 515031)

前言

汽车驱动功率是汽车动力性能的重要指标和体现。为准确检测发动机的输出功率,国内很多专家和学者做了大量的研究,取得很多有益的研究[1-5]。如王建强等构建了汽车动力性检测模型,通过对驱动和反拖两种状态的力学分析,建立了汽车动力性检测模型[1]。采用反拖法计算驱动轮输出扭矩和发动机输出功率,作为汽车动力性评价指标。龚姚腾等研究汽车动力性能检测方法,设计了一种改进的汽车动力性能检测方法[2]。广东省汽车综合性能检测站根据GB18565—2016《道路运输车辆综合性能要求和检测方法》、JT/T198—2016《营运车辆技术等级划分和评定要求》、GBT18276-2017《汽车动力性台架试验方法和评价指标》等标准的要求和规范[6-8],对许多机动车检测机构都进行了技术升级改造。本文通过对大型车辆检测线的技术改造,结合三轴六滚筒测功机的应用,分析额定转速、各种驱动力对大型车辆的驱动功率等动力性能的影响,并进行现场检测,得到检测结论。

1 汽车动力性能检测方法

汽车动力性评价指标是指:1)汽车在发动机最大扭矩工况或额定功率工况时的驱动轮输出功率;2)汽车在发动机额定功率工况或最大扭矩工况时的驱动轮轮边稳定车速。双驱动轴汽车检测应采用三轴六滚筒式测功机作为检测设备[8]。

1.1 驱动轮输出功率检测

(1)最大扭矩工况检测

根据车辆参数信息,设最大扭矩工况车速为vM,驱动轮轮胎半径为r,最大扭矩转速为nm,变速器传动比为i,主减震器传动比为i0,由有最大扭矩车速为:

检测时,将汽车平稳驶上测功机滚筒,起动逐步加速,使汽车以直接档的最低车速稳定运转,然后按上式确定的最大扭矩车速设定速度,测功机进行定速测功;测功机加载,将加速踏板踩到底,等汽车在稳定速度下稳定5s,读取不少于3s 内测功机测得功率的平均值。

(2)额定功率工况检测

额定功率工况检测与最大扭矩工况检测不同在于:检测时,起动汽车,将加速踏板踩到底,测功机加载扫描最大功率点速度vp,测功机设置按vp进行定速测功,等汽车在设定速度下稳定5s,读取不少于3s 内测功机测得功率的平均值。

(3)驱动轮输出功率检测

设测功机测得功率为Pg,测功机内部损耗功率为Pe,轮胎滚动阻力消耗功率为Pf,则驱动轮输出功率P 可按公式进行计算:

其中:

1.2 驱动轮轮边稳定车速检测

(1)额定功率工况检测

首先固定好车辆,待检测时,在测功机不加载条件下,起动被检测车辆,逐步加速,选择直接档,测取全油门的最高稳定车速,若最高车速超过95km/h,应降低一个档位,重新测取最高稳定车速va,并按额定车速计算。

然后将档位挂回确定的档位,逐步踩下加速板至最大位置,同时测功机恒力加至范围内稳定3s 测取车速,即为驱动轮轮边稳定车速vw。

接着计算加载力,设检测环境下功率吸收装置加载力为FE、ve车速点达标功率换算在驱动轮上的驱动力为Fe、底盘测功机内阻为Fte、轮胎滚动阻力为Fc、ve车速点附件消耗功率换算在驱动轮上的阻力为Ff、车辆传动系允许阻力为Ft,则有:

(2)最大扭矩工况检测

首先固定好车辆,待检测时,在测功机不加载条件下,起动被检测车辆,逐步加速,选择变速箱第3 档位,测取最大扭矩车速vm。当最大扭矩转速为一定范围时,nm取其平均值,当nm大于4000r/min 时,按nm=4000r/min 测取vm。

然后将档位挂回确定档位,逐步踩下加速板,使车速超过vm,测功机恒力加至范围内稳定3s 测取车速,即为驱动轮轮边稳定车速vm。

接着计算加载力,设FM为检测环境下功率吸收装置加载力,则按计算。

1.3 判定方法

①采用最大扭矩工况或额定功率工况下的驱动轮输出功率评价时,当校正驱动轮输出功率大于或等于限值,判定该车动力性为合格。

②采用额定功率工况下的驱动轮轮边稳定车速评价时,当驱动轮轮边稳定车速vm大于或等于ve时,判定该车动力性合格。

③采用最大扭矩工况下的驱动轮轮边稳定车速评价时,当驱动轮轮边稳定车速vw大于或等于vm时,判定该车动力性合格。

2 大型车辆动力性能检测与分析

2.1 测功机原理介绍

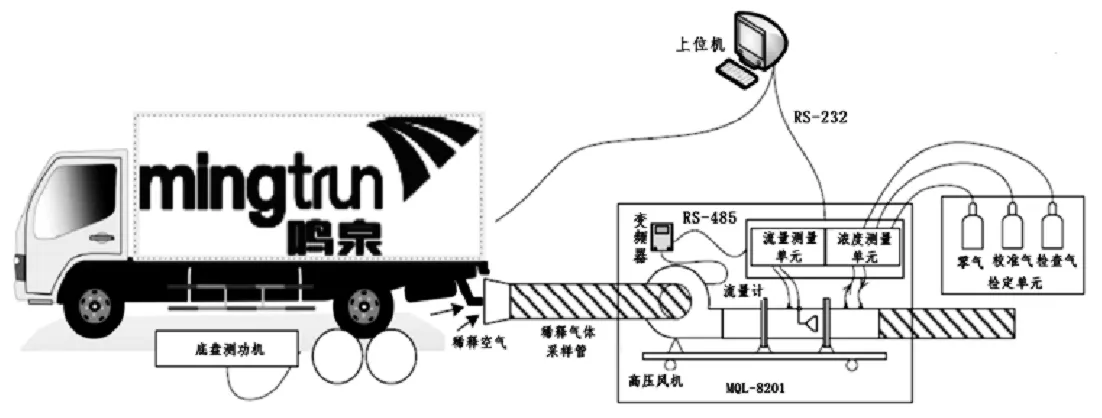

国内大多数的底盘测功机均采用的是电涡流测功器,应用电磁效应原理,定子周围的励磁线圈通电产生磁场,转子在转盘上产生电涡流,转子盘产生吸收功率,通过调节输入电流以控制制动阻力矩大小。图1 给出了风冷式电涡流式BY-CG-1000 三轴六滚筒底盘测功机示意图,能进行整备质量3500kg~20000kg 车辆以最大加速度1.475 m/s 进行加速的瞬态惯量模拟。

图1 BY-CG-1000 三轴六滚筒底盘测功机示意图

BY-CG-1000 底盘测功机采用光电编码器,控制系统要求响应在0.025Sec 之内。滚筒转动时,带动编码器同步旋转,产生的脉冲信号传送至上位机,处理显示出汽车的瞬时车速,通过涡流机反锁电流值测量出汽车的速度。

滚筒转速达到测功速度设定点时,计算机自动向涡流机提供励磁电流。电涡流绕组产生的磁通量经定子、空气隙、涡流磁环、转子形成闭合磁路而产生制动力矩。通过与外壳相连的测力杠杆臂,将力矩值传给测力传感器,经上位机处理后,显示车轮与滚筒切向瞬时驱动力值。

MQL-8201 碳平衡油耗仪负责采集燃油消耗量上传至上位机,处理显示汽车的瞬时油耗。

为保证恒速测功,计算机在转速、电流双闭环调速反馈过程中,通过控制电涡流机输入与反馈电流,基于恒速恒扭矩及恒功率控制要求,可计算出汽车驱动轮输出功率。

2.2 大型车辆动力性能检测与分析

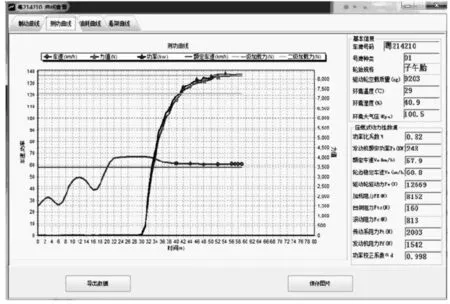

利用BY-CG-1000 三轴六滚筒底盘测功机动力性能测试装置,对大型载货柴油车进行模拟实际道路上的满载匀速行驶,并测试该柴油车动力性能。本例采用Q1 大型载货柴油车作为检测对象,驱动轴空载质量为9203kg,采用BY-CG-1000三轴六筒底盘测功机进行实测,图2 为检测现场和油耗实时检测结果,图3 给出了大型车辆动力性能检测实时测功曲线图。

图3 大型车辆动力性能检测实时测功曲线

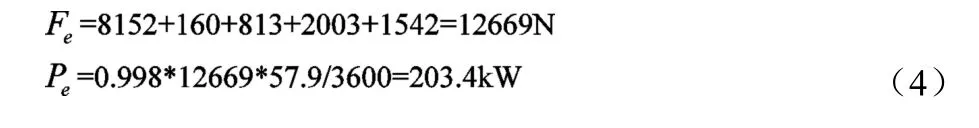

由实时检测曲线可以看出:该大型车辆发动机额定功率Pe为248kW,额定车速ve为57.9km/h,轮边稳定车速60.8 km/h,驱动轮驱动力Fe为12669N,加载阻力FE为8152N,台架阻力Fte为160N,滚动阻力Fc为813N,传动系阻力Ff为2003N,发动机阻力Ft为1542N,取功率比系数0.82,功率校正系数0.998,则根据GBT18276-2017《汽车动力性台架试验方法和评价指标》,采用驱动轮轮边稳定车速检测,由,可算出:驱动轮驱动力和额定车速ve下该车辆发动机额定功率分别为:

综合以上所述:该大型车辆轮边稳定车速60.8 km/h,大于额定车速57.9km/h;且在额定车速下发动机功率为203.4kW,小于该车型发动机额定功率248kW,根据动力性能判定方法可知,检测结果符合车辆动力性能检测标准。

3 结论

本文通过对大型车辆动力性能的功率检测,分析了驱动功率与驱动力的关系曲线,主要包括几个创新点:

①底盘测功机采用电涡流传感器,通过电磁效应原理获得准确的瞬时测试数据,具有高可靠性、高准确度的优点。

②汽车动力性能检测有很多检测方法,评价指标应根据实际情况进行确定,本文采用驱动轮轮边稳定车速检测,具有较小的测量误差。

③采用三轴六筒底盘测功机,检测时间短,自动化程度高,非常适合大型车辆检测线的技术改造。