基于三线制热敏电阻的温度控制系统

2019-08-14周凤星严保康

李 幸,周凤星,严保康

(武汉科技大学信息科学与工程学院,湖北武汉 430081)

0 引言

自动生产、精密仪器、工业控制等领域对温度控制精度的要求极高,而准确的温度检测方法是温度控制的核心。铂电阻温度传感器因为具有高稳定性、高精度、响应快、抗震性好等诸多优点[1],而被广泛用于工业精密测控系统。采用铂电阻测温的原理如下:即首先通过某种方法检测以得到准确的铂电阻数值,再根据铂电阻值与温度值存在一一对应关系这一特性来得知实时温度数值。目前电阻的测量方法主要有万用表测量法、四线制恒流法、恒压测试法以及大脉冲电流测量法等[2]。

对于待检测灵敏度的NOx传感器,其内部含有铂热敏电阻。由于材料隔热性的限制,将其放置于恒温箱以维持内部温度在750 ℃是很难实现的。为此,可通过加热传感器内部铂热敏电阻以达到控温目的。由于温度在很大程度上影响到测试的原始数据及结果等关键性因素,因此需对传感器的温度进行严格的控制(750 ℃±5 ℃)。然而实现上述目标的前提是高精度的温度检测,对于这类高温应用场合,如果仅根据常规测温系统来进行设计,将无法实现高温区段的精确定位[3]。且加热电路中存在的大量噪声信号严重影响了与温度信号相关量的测量,系统本身也存在温度漂移现象,进而导致温度检测性能下降。

为解决上述问题,本文采用三线制恒压法来测量实时铂电阻值,通过软、硬件双重方法消除了引线电阻对温度测量的影响,同时校正了铂电阻的阻-温非线性以及解决了温度检测系统中的温度漂移问题,从而提高了温度检测的精度,并利用模糊自适应PID控制使得传感器温度稳定在(750±2)℃。

1 铂电阻测温原理

利用铂电阻测温的关键是需要准确地测量出实时电阻值。根据NOx传感器厂家指标,热敏电阻的温度电阻特性如下所示:

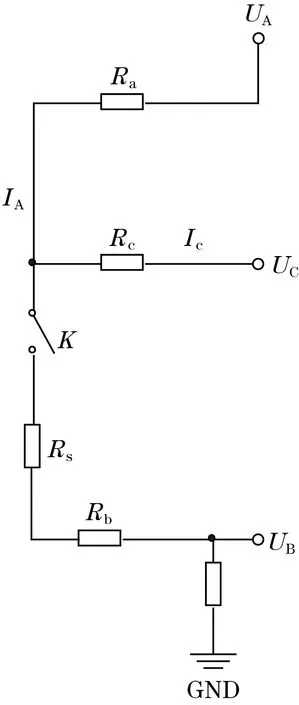

Rt=R0(1+At+Bt2) 0 ℃ (1) 式中:Rt为热电阻在t℃时的阻值;R0为1.55 Ω;A、B为与材料自身相关的系数,A=3.968 47×10-3℃-1;B=-5.847×10-7℃-2。 从式(1)中可较直观地看出,若能够知道热敏电阻实时阻值便可知道对应温度值。 图1为三线制铂热敏电阻温度控制系统的总体结构框图。将传感器热敏电阻接入加热电路,通过恒压源施加稳定电压使电阻持续发热,并经加热电路、信号采集与滤波电路提取相关电压信号,之后程序控制采集卡采集电压信号并将其传至上位机进行预处理、信号转换、温度补偿以及阻-温特性非线性校正,最后模糊PID控制程序控制采集卡输出PWM波以控制加热装置[4],保证了传感器的温度。 图1 系统总体结构框图 若采用传统的串联二线制加热法时,引线电阻会不可避免地被计入到热敏电阻的阻值中,使测量结果产生附加误差。如在100 ℃时Pt100热电阻的热电阻率为0.379 Ω/℃,这时若引线电阻值为1 Ω,则测量附加误差为2.64 ℃。综合考虑,本文选取三线制加热电路对热敏电阻进行加热。三线制加热电路原理图如图2所示。 图2 三线制加热电路原理图 其中,UA选取为8~9 V,Rs为铂热敏电阻,Ra、Rb、Rc分别为三线制加热电路中3根导线的电阻。随着环境温度的变化,电阻的实际阻值也在发生变化,其关系式满足: R=R′[1+α(T0-25)] (2) 式中:R′为标称值;α为材料系数;T0为环境温度。 选择电桥中3根导线的材料、直径、长度一致且工作温度近似,那么则有 Ra=Rb=Rc=R′[1+α(T0-25)] (3) 将导线C接入高阻抗,使Ic=0。从图2可知: UA-UB=IA(Ra+Rs+Rb) (4) UA-UC=IARa (5) 所以有: (6) 从式(6)可看出,此电路基本可消除导线电阻对热敏电阻值测量的影响。因此,只需要测量出准确的UA、UB、UC及IA即可得知热敏电阻值Rs。 信号采集与滤波电路由模拟电路和数字电路构成,如图3所示。图3采用电源隔离(±VA1、±VA2、VA3、±VA4、±VA5、±VA6、VA7表示7种模拟电源电压,VD表示数字电源电压)及地线单点短接(短接电阻的阻值为0)的方式,降低模拟、数字信号的相互影响。模拟电路主要由隔离单元、电流互感器单元以及RC滤波模块组成。数字电路由USB-6003数据采集卡构成,它能较好地满足工业控制中A/D转换、数据采集与仪器控制的功能。 图4为隔离单元电路图,选取ISO124P为隔离芯片,通过隔离模块对UA、UB、UC进行隔离,并利用RC滤波单元对UB、UC滤波,将处理后的3路电压信号分别同时传输进采集卡的AI0、AI1、AI2口。 图3 信号采集与滤波电路框图 图5为电流互感器单元电路图,选取的电流互感器芯片为ACS712。加热电路中电流IA通过电流电压转换后输出电压信号U′,再经RC滤波模块滤波后传输进采集卡的AI3口(AI0、AI1、AI2、AI3口的采集时序保持一致)。IA与U′满足关系式: U′=0.1IA+2.5 (7) 式中:IA为流经热敏电阻的电流;U′为IA经电流互感器转换后的输出电压。 同时,程序控制采集卡采集4路电压信号并进行A/D转换后传至上位机以作进一步处理。 通过上位机程序来控制采集卡输出高低电平,并经过驱动电路的驱动使固态继电器接通和关断。 图4 隔离单元电路图 图5 电流互感器单元电路图 数据去噪是数据处理的一项重要工作,直接影响后续数据处理结果的可靠性[5]。对于所采集的电压信号UA、UB、UC、U′,混杂在其中的噪声信号对温度检测构成很大干扰,严重影响着测量的准确性。为此,提出了基于平移不变量小波去噪法的滤波算法对电压信号进行预处理。算法实现流程如下: (8) 对于式(8)中的M,该阈值法为 (9) 式中:ωnew为经阈值法去噪处理后的小波系数;ω为经阈值法去噪处理前的小波系数;λ为所选阈值。 对于式(9)中所述的λ,该阈值为 (10) 采集的电压信号经由以上滤波算法处理后,便可基本滤除混杂在其中的噪声与干扰信号。 在环境温度、热敏电阻发热变化以及测量仪器本身精度的影响下,电压UB、UC、U′会产生温度漂移,具体表现为电压数值会产生小幅度的来回跳动。从式(6)可以看出,Rs的值与UA、UB、UC、IA(即UA、UB、UC、U′)相关,上述电压的抖动会导致电阻值的小幅跳动,进而影响了温度测量的准确性,因此需要补偿电压抖动产生的影响。由于UA由高精度恒压源提供,是人为可控的,所以只需考虑UB、UC、U′的影响,可以将它们看作环境温度T0、热敏电阻温度T以及测量仪器精度L(统称)的函数,即 UB=ξ(T0,T,L) (11) 采用与文献[6]类似的温度漂移补偿方法,利用UA、UB、UC、U′及由它们得到的Rs的实验数据,通过多项式数据拟合来补偿温度漂移。例如,可以选用5次多项式进行函数拟合[7],得到温度补偿后换算得到热敏电阻值与上述电压之间关系为 (12) 式中:l、ci(i=0,1,2,…,12)为拟合系数,可根据实验测得的数据拟合计算得出。 由式(1)可知,由于铂热敏电阻阻-温特性公式存在非线性项Bt2,随着温度的升高其非线性将越来越严重,这势必将对测量精度造成影响[8]。为保证测量的准确性,需要对阻-温特性进行非线性校正。随着智能仪表技术的发展,现在大都采用软件算法来实现非线性校正[9]。综合考虑,本文选取分段最小二乘法拟合并校正阻-温特性曲线。 4.3.1 最小二乘法曲线拟合原理 所谓曲线拟合,就是拟合一个函数,但并不要求其必须通过所有已知点,而是所有点与拟合点之间达到误差指标的最小化[10]。而最小二乘法曲线拟合的基本思想是使所有数据点与拟合点的平方和最小。其数学原理为:对于给定的一组离散数据(xk,yk)(k=1,2,…,p),设拟合曲线的数学模型为y=f(x),则第k组的误差距离为 δk=f(xk)-yk (13) 那么所有点的误差的平方和为 (14) 式中:δ=(δ1,δ2,…,δp)T;f(x)=a1φ1+a2φ2+…+aqφq(q 为了使数据具有一般性,多采用加权平方和: (15) 式中Ψ(x)为定义区间内的权函数,Ψ(x)≥0。 式(15)所求得的f(x)为最小二乘解。 4.3.2 基于分段最小二乘法的非线性校正 首先由式(1)获得0~800 ℃以内的原始阻-温数据。由于测试对精度的要求较高,若直接对全部数据进行拟合,会导致一些温度区间内精度降低。为了尽可能地提高测量精度,可以在拟合过程中将数据分成N段分别进行拟合,若N越大,则精度越高。在0~800 ℃内,设定每隔100 ℃为一个温度区段,接下来对每一段进行拟合,可得到实时温度T与实时阻值Rs的关系式: T=aRs+b (16) 式中:a、b为最佳估计值。 实际测量的铂电阻值Rs可通过式(15)计算出相应的温度值,再通过式(16)即可得知每个温度区间的a、b值,最终可得到相应的阻-温关系。 4.4.1 模糊自适应PID控制器结构 传统的温度控制很难确定PID的3个参数,而模糊PID不需要控制对象的数学模型而是通过实时测量的温度值与设置温度的差值作为控制量的大小,使不同的控制对象都能得到最佳的PID调整[4],因此,本系统采用模糊PID算法来控制传感器的温度。图6为模糊自适应PID控制器结构框图。 图6 模糊自适应PID控制器结构框图 4.4.2 模糊自适应PID的实现方法 模糊自适应PID控制器以温度变化e和温度变化率ec作为控制输入量,以PID输出量得到调整值Δkp、Δki、Δkd,并实时调整PID的参数值kp、ki、kd。根据经验,整定原则如下[11]:当e的绝对值取值较大时,通常取ki=0,kp、kd的取值应该尽量大;当e的绝对值处于中等大小时,kp的取值应较小,kd的取值要适中;当e的绝对值较小的时候,kp与ki应取较大值,kd的取值要适中。 温度控制系统将采集的实时温度信号与上位机设置的温度值比较,获得系统的输入信号温度变化e和温度变化率ec,由各模糊子集的隶属度赋值表和各参数模糊控制模型,应用模糊合成推理设计PID参数的模糊矩阵表,查出修正参数带入下式计算即可获得相应参数值: (17) 在某次实验中,利用采集卡采集了215(32 768)组电压信号(UA、UB、UC、U′),并通过滤波算法程序(其中平移不变量小波去噪法中小波选取为haar小波,分解层数为第七层)对电压信号进行去噪滤波处理,以下实验结果仅展示U′滤波前后的效果。图7、图8分别为滤波前、滤波后的U′数据波形图。从图7、图8可以看出:综合滤波算法基本可滤除电压信号中的干扰信号,很大程度上缓解了干扰信号对有用信号的影响。 图7 滤波前的U′数据波形图 图8 滤波后的U′数据波形图 在所述环境下实时采集4路电压信号。在0~800 ℃内,设定每隔100 ℃为一个温度区段,通过前文所述方法得到了较为准确的各区段阻-温特性表达式。表1为每个区段的阻-温补偿表达式及计算与理论电阻值的对比结果。从表1可看出,每个区段计算与理论电阻值误差大都在1%以内。综上,系统在温度检测这一环节的精度基本达标。 表1 阻-温补偿测试结果 在温度检测软、硬件的基础上,利用模糊自适应PID控制程序和固态继电器驱动电路对热敏电阻温度进行控制,得到如图9所示的结果。 从图9可看出,模糊自适应PID控制起到了很好的控制效果,在所采集的32 768个温度数据中,绝大多数基本维持在750 ℃附近,少数温度数值存在波动,但幅度很小,最大的波动差值也不超过2 ℃。 图9 温度控制波形图 本文以三线制加热电路为基础加热NOx传感器内的热敏电阻,通过信号采集与滤波电路提取相关电压信号,并利用程序对电压信号进行预处理、信号转换、温度补偿及阻-温特性非线性校正,得到了准确的温度信号,最后利用模糊自适应PID控制对温度实施精确控制。实验结果表明,本文设计的温控系统提高了温度检测的精度,且在此基础上实现了精确的温度控制,很好地满足了相关NOx传感器精度检测系统对传感器温度的要求。2 系统总体结构

3 系统的硬件设计

3.1 加热电路

3.2 信号采集与滤波电路

3.3 驱动电路

4 系统的数据处理

4.1 基于平移不变量小波去噪法的数据预处理

4.2 温度漂移补偿

UC=g(T0,T,L)

U′=h(T0,T,L)4.3 阻-温特性非线性校正

4.4 模糊自适应PID在温度控制中的应用

5 实验结果

5.1 综合滤波算法滤波效果

5.2 阻-温补偿测试结果

5.3 温度控制测试结果

6 结论