一种航空配套微压传感器芯片设计及制备

2019-08-14赵立波王尊敬徐留根涂孝军

李 闯,赵立波,王尊敬,徐留根,张 磊,涂孝军

(1.苏州长风航空电子有限公司,传感器事业部,苏州 215151; 2.西安交通大学,机械制造系统工程国家重点实验室,西安 710049)

近年来,微压传感器因其具有体积小,重量轻,灵敏度高等优点,被广泛应用于风洞测试、飞行器高度检测和生物医学等领域[1-2]。例如,在监测飞行器高度过程中,压力与高度成线性变化关系,通过测量飞行器所在环境的压力便可以反映出飞行器高度的变化。在此过程中,大气压力将从数百千帕变化到几百帕,这就需要传感器具有很高的灵敏度和线性度来反映微小压力的变化,进而提供准确的高度变化[3]。

压力传感器的关键结构为芯片可动膜片,在相同的压力下,膜片局部应力集中程度越高,压敏电阻感受到的拉压应力越多,传感器的灵敏度指标就越高[4]。同时,为避免传感器非线性误差随着灵敏度的增加而增加,需要同时降低敏感膜片中心的应变,这就需要增加膜片局部位置的刚性,限制膜片中心处的位移过大[5]。因此,如何解决灵敏度与线性度的固有矛盾,设计出高灵敏度、高线性度的传感器,是保证传感器微小可靠、精确测量的关键。

在微压芯片设计方面,近年来国内外均研制了多种结构的可动膜片以提高其灵敏度和线性度。西安交通大学蒋庄德课题组先后设计了CBM[6]、BMMI[7]、BMDI[8]、BMQI[9]等梁膜一体化结构,有效提高了压力芯片的输出电压和线性度。Park等[10]通过优化压力芯片可动膜片的尺寸,目的是大幅提高压力传感器的输出特性。Kumar等[11]通过设计的环形沟槽结构压力芯片,有效的同步提高了传感器的输出灵敏度和精度。

本文介绍了一种新型沟槽梁膜双重应力集中结构微压传感器芯片及其制备方法,传感器能够对微压(0~1 psi)进行精确测量,并具有高灵敏度和高线性度的输出特性,可以满足飞行器高度、风洞测试等高灵敏度高线性度微压测试的要求。

1 芯片设计及仿真

1.1 理论基础

硅压阻压力传感器是利用单晶硅的压阻效应制成的。该传感器的核心部分是一块单晶硅膜片,在硅膜片特定方向上扩散四个等值的半导体电阻,即R1,R2,R3,R4,并连成惠斯通电桥。在初始无压力作用时,4个压敏电阻R1=R2=R3=R4=R,零点输出电压的理论值为0。当有压力作用时,可动膜片发生变形,使得4个电阻的阻值发生变化,其中R1、R3减小,R2、R4增大,假设电阻的变化量|ΔR|相等,则输出电压可转化为:

式中:πl为纵向压阻系数,πt为横向压阻系数,σl为材料的纵向应力,σt为材料的横向应力。

为了获得较高的灵敏度,本文选用P型硅材料沿(100)晶面的<110>晶向排布制作压阻。此时压阻系数可以表达为:

(2)

则惠斯通电桥的输出电压可表达为:

由式(4)可知,输出电压Uout正比于应力变化(σl-σt),则灵敏度S亦正比于应力变化(σl-σt)。

非线性误差体现的是压力传感器输出的线性程度,如图1所示。其定义为:

式中,PNL为非线性误差值,ΔUmax为实际输出与理论输出的最大偏差值,Uom为满量程输出。

1.2 芯片设计

压力芯片选用N型(100)SOI作为基底材料,芯体感知压力面均匀分布着四段不连续90°弯折的沟槽,这里将不连续处定义为肋板,如图1(a)所示。芯体感知压力反面中心处刻蚀出一个十字梁刚性结构,如图1(b)所示。

图1 压力芯片三维图

图2 压力芯片正视图和剖视图

1.3 芯片仿真分析

为了更好的显示压力芯体可动膜片的结构尺寸,芯片正视图和剖视图如图2所示。其中,L为可动膜片边长,H为可动膜片厚度,b为沟槽宽度,g为沟槽深度,a为十字梁宽度,h为十字梁厚度。基于前期的设计经验[12-15],芯体的结构尺寸(μm)大致范围如下:

利用COMSOL Multiphysics®进行非线性静态分析及模态分析。由于正方形膜片呈上下左右对称结构,为减少计算量并提高计算效率,只需选取二分之一建模并设置边界条件,如图3所示。结果表明,应力集中发生类两个沟槽的不连接处,即肋板处。将压敏电阻置于此处,可以有效提高传感器的灵敏度。同时,根据应力分布情况,可动膜片90%以上的应力均集中在肋板附近,这表明本文模型可以最大限度的集中应变能,提高压敏电阻感受应变的效率。在承受1 psi(1 psi=6 895 Pa)载荷作用下,敏感膜片的等效应力约为52.5 MPa,约为400个微应变,从而使传感器具有较高的灵敏度。

图3 压力芯片可动膜片等效应力分析

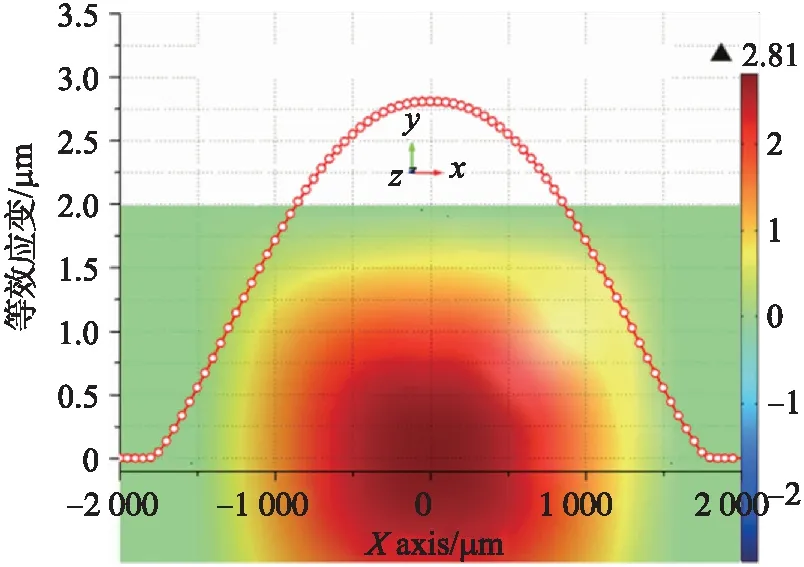

为提高传感器的线性输出的精度,需要参考小变形理论进行芯体结构尺寸的设计,即膜片中心最大应变尺寸需小于膜片厚度的1/10,否则传感器的线性输出将变为非线性输出,影响测压精度[16]。可动膜片的等效应变情况如图4所示,膜片中心最大应变为2.81 μm,小于膜片自身厚度的1/10,满足小变形理论形变要求,使得传感器具有较高的线性度。

1.4 芯片结构尺寸优化

由于压力传感器的灵敏度和线性度分别与可动膜片的应力和应变直接相关,本节将把应力和应变作为传感器灵敏度和线性度的主要分析对象。利用仿真分析,结构尺寸可变参数均和膜片应力应变成线性变化关系,如图5所示。因此,通过仿真分析,可以得到可动膜片尺寸参数对于等效应力应变的影响规律。

图4 压力芯片可动膜片等效应变分析

图5 芯片尺寸变量对于等效应力和等效应变的影响

通过综合分析各尺寸变量对于等效应力及应变的影响,可动膜片主要尺寸膜片边长与膜厚对于等效应力和应变的影响规律一致,即膜片等效应力、应变均随着膜片边长与膜厚尺寸的增加而增加,这说明膜片边长与膜厚对于传感器灵敏度和线性度的影响规律相反,为充分平衡传感器灵敏度和线性度间的矛盾,最终确定可动膜片的尺寸如表1所示。

表1 可动膜片优化后的尺寸

2 芯片制备及封装

压力芯片的制备方法包括如下步骤:选用SOI硅片作为芯体材料,使用4H2SO4∶1H2O2清洗硅片表面后,将其置于1 000 ℃高温炉中,时间为30 min,形成(300±20)nm SiO2绝缘层。通过离子注入工艺,制备P型压敏电阻条,离子注入浓度为4.86×1014atoms/cm,离子注入能量为70 keV,经1 000 ℃、30 min退火后,压敏电阻方阻阻值为(210±10)Ω/Sq。利用低压力化学气相沉积工艺,在硅片正反面沉积(200±20)nm Si3N4保护层。制备惠斯通电桥,需要在硅片正面测控溅射Cr-Au层,之后通过光刻工艺制备金属导线并同时制备焊盘,Cr层厚度为50 nm,Au层厚度为200 nm。利用正面刻蚀版,对上层单晶硅进行光刻,之后采用反应离子刻蚀RIE制备沟槽图形,刻蚀速率为1.8 μm/min,刻蚀时间为5 min。硅片背面采用深硅刻蚀DRIE工艺,为保证十字梁结构的尺寸精度,刻蚀步骤分为两步:第一步,利用第一张掩膜版刻蚀十字梁图形,刻蚀深度为35 μm;第二步,利用另一张掩膜版,深刻蚀敏感膜片应变腔体,刻蚀深度为300 μm。最后,利用真空键合工艺,将硅片基底与BF33玻璃进行真空键合,形成密封真空腔体。最终制备的压力芯体实物图如图6所示。

图6 压力芯片实物图

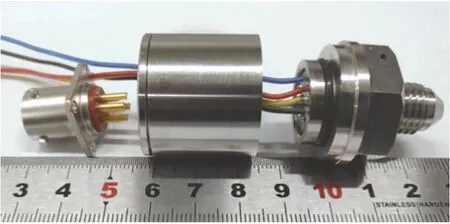

压力芯片在封装结构上采用薄膜隔离充油封装工艺,在油腔与波纹片所形成的密闭容腔里面填充高温硅油,利用硅油的不可压缩性能与膜片良好的线性位移特性,外界压力直接作用于波纹膜片,并通过膜片传递到硅油,最后由硅油将压力传递给芯片。通过采用这一隔离式结构,可避免被测介质与敏感元件的直接接触,在提高传感器的稳定性的同时提升其适应能力。为了测试压力传感器的输出性能,需要将压力芯体组件装配到传感器中。传感器主要由压力芯体、管接头、外壳、后盖及插座组成。压力传感器的装配实物图如图7所示。

图7 压力传感器装配实物图

3 测试结果与分析

传感器装配结束后,需测试传感器的静态性能,主要包括桥臂电阻、零点输出、满量程输出、灵敏度、非线性误差、重复度、迟滞、综合精度及传感器重量,测试结果如表2所示。

表2 压力传感器静态性能

测试结果表明,本文设计的微压传感器具有较高的灵敏度和线性度,实现了灵敏度和线性度的同步提高,解决了传统压力芯片灵敏度与线性度之间的固有矛盾,满足了飞行器高度等高灵敏度和高线性度微压测试的需求。

图8 压力芯片截面结构应力分析

本文所设计的芯片结构之所以会获得高灵敏度线性输出,源于其可动膜片的特殊结构。图8(a)所示为在无加载状态时,压力芯体的截面结构图。假设芯体只有沟槽结构,当压力作用在敏感膜片时,由于肋板上方左右结构厚度不一致,导致刚度不同,因此在肋板上下产生两个作用力,即f1和f2,肋板处发生第一次应力集中,如图8(b)所示。假设芯体只有十字梁结构,肋板下方同样出现刚度不一致,在肋板上下仍然产生两个作用力,即f3和f4,肋板处发生第二次应力集中,如图8(c)所示。正是由于敏感膜片的特殊结构,使得肋板处发生两次应力集中过程,通过应力叠加,从而增大了压敏电阻的应力变化量,有利于传感器灵敏度的提高。此外,敏感膜片背面十字梁增大了可动膜片局部刚度,降低了敏感膜片中心的位移,明显改善了传感器的线性度。通过正面沟槽结合背面十字梁双重应力集中结构的设计,传感器的灵敏度和线性度实现了同步提高,保证了传感器的精确测量。

4 结论

本文采用曲线拟合优化结构尺寸并结合MEMS加工工艺制作出了具有高灵敏度和高线性度特点的压力传感器。其芯片为沟槽梁膜双重应力集中结构,在提升应力集中效果的同时,降低了可动膜片中心应变,改善了压力传感器灵敏度与线性度之间的内在矛盾。根据试验结果得到传感器的灵敏度为30.9 mV/V/psi,非线性误差为0.25%FS,综合精度为0.34%FS,满足飞行器高度、风洞测试等高灵敏度和高线性度微压测试的需求。