猫场铝矿护顶矿不耦合装药爆破技术应用

2019-08-14舒龙

舒 龙

(中国铝业贵州分公司矿业公司,贵州 清镇 551400)

猫场铝矿矿区位于贵州省中部,贵阳清镇市犁倭乡境内。由将军岩矿块、红花寨矿块和满支矿块组成,矿体平均厚分别为4.61m、4.24m、3.55m,倾角4°~22°。矿体顶板为铝土岩和铝土黏土岩,稳固性较差。直接顶板为白云岩和高硫铝土矿的矿体顶板是稳固的,顶板为铝土岩时适宜采用护顶房柱法进行开采。目前猫场铝矿主要应用采矿方法为护顶房柱法。顶板护顶矿的留设质量好坏对矿体顶板稳固性及矿石的贫化率起着举足轻重的作用。护顶房柱法在回收护顶矿的时候由于爆破振动对顶板的扰动,外加顶板的不稳固性,导致顶板容易垮塌,同时导致顶板铝土岩及粘土岩混入矿石,导致矿石贫化损失较大。

1 不耦合装药爆破技术原理与使用条件

1.1 不耦合装药爆破原理

在爆破过程中,距离爆炸中心点周围分别为粉碎区、裂隙区、弹性振动区,粉碎区与裂隙区因炸药爆炸做功岩石得到很好的破碎效果。在破碎区与裂隙区中,一般破碎区为药包半径的几倍区域,而裂隙区域相对于破碎区域较大。爆炸压力与爆破压力作用时间则是影响爆破破碎效果的主要因素。爆炸压力越大,作用时间越长,作用于爆破粉碎区的能量就越多。相对而言爆炸能量作用于裂隙区域做功的能量就越小。为提高爆破破碎效果,就要减小爆破初始压力,同时延长爆破压力做功时间,从而提高爆破效果。

猫场铝矿由于受顶板铝土岩及粘土岩性质影响,需抑制爆破能释放时对顶板围岩扰动做功。由于空气间隔装药在炮孔壁与炸药之间形成一段空气间柱,起爆后间隔额空气受到强冲击扰动,形成空气冲击波后在未扰动的空气中传播。由于爆轰波动能被间隔空气缓冲吸收,因此炮孔壁受到的冲击压力峰值也明显降低。

1.2 不耦合装药爆破的适用条件

不耦合装药分为孔口不耦合装药、孔底不耦合装药、孔中不耦合装药,不同装药方式其适应条件也不同;孔口不耦合装药结构,在炮孔上部留出一段不装药的距离,爆破时加大了冲击波对孔口上部的阻滞作用,能降低孔口飞散物距离;孔底不耦合装药结构,在炮孔底部留出一段不装药,炸药在孔内爆炸产生的冲击波和爆炸气体通过孔底区域对冲击波的阻滞作用,减少了对底部岩石的破坏,可以对底部基岩需要保护的类型;孔中不耦合装药结构,通过空气、水等不耦合材料将药柱分为若干段,相应的减少了每段炸药量,在保证了孔口岩石良好的破碎效果同时也保护了孔底基岩。这种适合于对整个顶板需要保护的爆破情况。

1.3 不耦合材质的爆破分析

水、岩粉、空气间隔器等材料均可以作为不耦合装药间隔材料。水间隔,水为不可压缩介质,具备各向传递爆破压力的特点。爆破做功于整个孔壁,峰值压力降缓降低,到爆炸做功后期,伴随爆炸气体膨胀做功,水介质中积聚的能量释放加强了岩石的破碎效果;岩粉间隔,岩粉具有不可压缩性、密度与质量较大,在爆破应力波传递过程中会消耗能量,阻滞与减缓了冲击波的作用,减轻了围岩的冲击压力,同时减少了对围岩的破坏作用,适用于对围岩有保护要求的爆破工程;空气间隔,空气间隔材质主要为空气,在爆破时能延长应力波在岩石中的做功时间,使爆破后岩石破碎块度均匀。

2 不耦合装药逐排起爆工作实践

2.1 南部5#采场压顶回收矿石工程简介

南部5#采场位于1140中段,该采场由5A#勘探线与6#勘探线控制,采切工程布置在1150m~1160m分段,为高铁型铝土矿,Al2O3:51%,Fe2O3:19.5%,f系数为6~8之间,体重(3.110~3.2t/m3)。矿房平均厚度为5.23m。

2.2 爆破设计

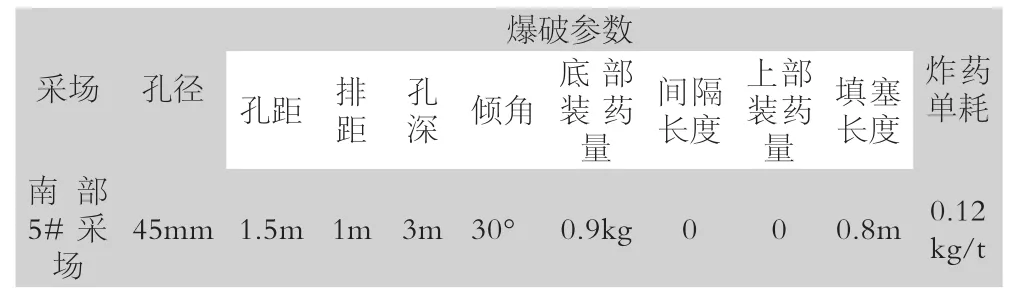

①炮孔直径和深度。猫场铝矿选用的凿岩设备为Boomer281凿岩台车,采用中空六角形钎杆,钎头直径为φ45mm,炮孔直径为47mm左右。钎杆长度为3.5m,取孔深3m。②最小抵抗线和炮孔间距。最小抵抗线为W=(25~30)d=1.175m~2.1m,由于设计的铝土矿的坚固性系数f=8~10,炮孔深度太长,为了取得较好的爆破效果,取最小抵抗线W=1.0m。炮孔间距a=(1.0~1.5)W=1.0m ~ 1.5m,取炮孔间距a=1.5m。③炮孔的平均长度L=3/100%=3(m)。总药Q=qsLη=0.12×6.45×3×2.83=10.8kg)注:Q: 每 掘 进循环所需炸药总量,kg,q-单位炸药消耗量,选用0.12kg/t,S-回采断面面积,m2,L-工作面上平均眼深,m,η-炮眼利用率,掘进一般为70%~90%,压顶取100%。Q0=£LG/h=0.3×3×0.3/0.3=0.9(kg)。④根据上述计算,考虑到采场顶板岩性、爆破参数等因素,确定为本次爆破设计依据。

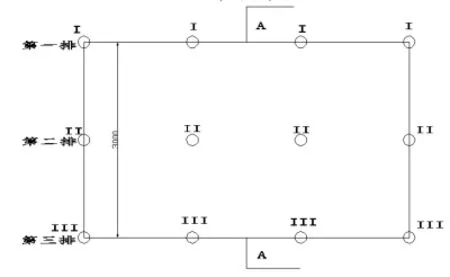

本次爆破采场顶板护顶矿为高铁铝及高质铝土矿,f系数为4.4~8之间,设计采用逐排炮孔排列,孔网参数孔深设计参照地测人员提供的采场的实测与地质编录资料,因顶板为铝土岩不稳固层,本次孔深设计为3m,单孔装药量为0.9Kg/孔,最先起爆第一排孔,依次为第二、三排孔爆破提供自由面。为保证起爆的可靠性,采用复式起爆网络。炮孔布置与装药形式采用如下图:

图1 平面图

表2 耦合装药爆破参数表

3 生产试验研究与应用

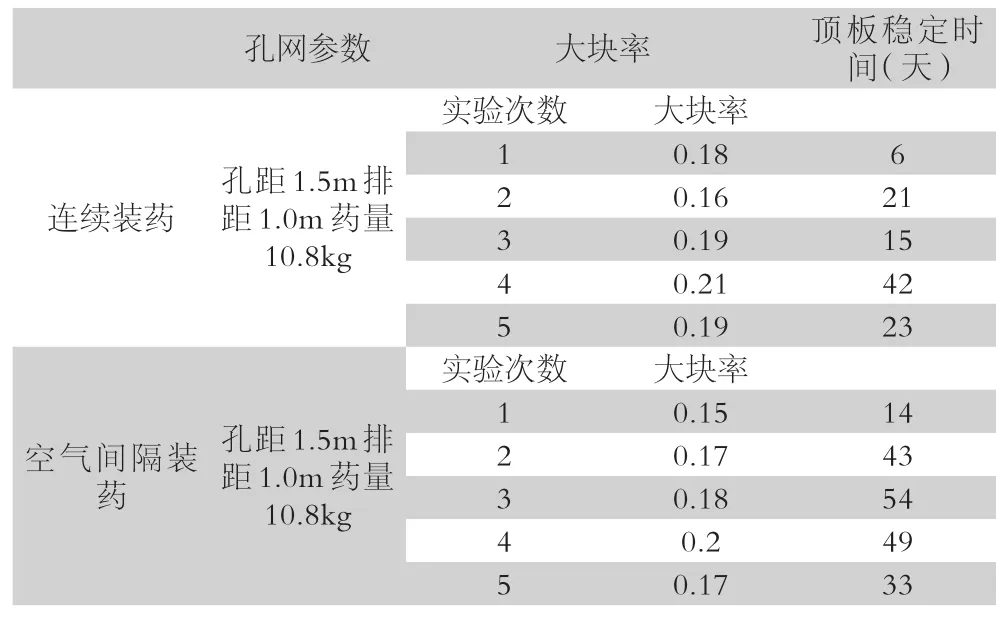

在生产的过程中,通过十余次的耦合与不耦合装药方式进行生产试验应用,对两种不同的装药方式进行了爆破试验,两种装药爆破工程设置在南部5#采场,使爆破保持类似的岩性,同时两种装药方式采用相同的孔深3m、孔排距1m*1.5m、装药量0.9kg、相同的凿岩设备、相同的炮孔倾角30°;中间不耦合装药距离0.9m。填塞长度保持不变。

通过对实验数据进行比对,确定了本采场f系数为6~8之间的高铁型铝土矿爆破后大块率与矿体顶板稳定时间表,见下表。

表3 不同装药结构下大块率与顶板稳定时间统计表

4 爆破效果综合分析评价

通过耦合装药与不耦合装药结构爆破后对比,不耦合装药减少了填塞长度,爆破后大块率与耦合装药相比有明显降低。该采场不耦合装药逐排起爆压顶回收护顶矿要求对顶板扰动小,爆破不破坏护顶矿层,顶板保持稳固时间较耦合装药有明显提升,提高人员进出采场安全性。同时减少矿石贫化。

5 持续完善

以上是针对高铁铝采场进行的实验统计,爆破效果综合评价综合考虑穿孔、爆破、铲运三个环节,从猫场铝矿试生产至今,在南部5#采场下部高铁铝采场应用,根据跟踪效果显示,目前符合要求,同时也由于该采场地质条件较好,达到预期效果。针对不同地址情况的矿石采取不同的参数,使爆破参数与矿石性质相适应。10#采场上部为高品位采场,该采场顶板为粘土岩与铝土岩,平均厚度达到1.37m。在应用该爆破方式对顶部护顶矿回收过程中,先实施探顶工作后,预计顶部矿石有1.8m时,对顶部护顶矿进行0.9m压顶回收矿石工作,矿石爆破铲运后,顶板稳固时间统计时间可达一个星期,一个星期后顶板垮塌风险增加。

6 结论

通过对不耦合装药结构爆破的应用体现出穿孔作业质量是保证装药与爆破质量的基础条件,在凿岩穿孔作业中要严格控制作业精度。压顶爆破要根据矿石和炸药的性质,合理选择孔网参数与装药量。坚持探顶工作,探明矿体顶板厚度,减少顶板废石混入量。由于压顶爆破容易对顶板稳定性产生扰动,要根据探顶厚度计算凿岩穿孔角度,以确保预留护顶矿有效。上述实践证明,通过对压顶爆破实行不耦合装药爆破技术,合理应用设计爆破参数,可以对大块率得到有效控制、矿石顶板稳定性达到预期可控效果。