自适应油位传感器压缩机设计

2019-08-14潘瑾

潘瑾

(上海海立电器有限公司,上海 201206)

0 引言

近年来,压缩机市场越来越重视压缩机的可靠性问题[1-2]。轻型商用空调压缩机的一个主要故障原因是缺油[3],尤其在复杂的多联机系统中,由于长配管、高落差的特点[4],造成系统中的油很难回到压缩机中,特别在低频、高频和频繁启停的工况下,压缩机容易缺油而造成堵转[5-6]。图1所示为轻商系统的缺油问题原因汇总。空调厂家目前应对的方法投入时间多或成本高,故希望从源头上解决这一问题,设计开发一款自适应油位传感器的新型压缩机,可实现压缩机内部油位在线实时报警功能,源头上给予缺油报警,并且自动适应各种系统场景,报警后的回油操作由系统控制完成,保证压缩机不会缺油咬死[7],提高可靠性,提高使用寿命[8]。

图1 轻商系统的缺油问题原因汇总

1 压缩机用油位传感器的设计要求

1.1 成本要求

由于轻型商用空调压缩机对压缩机的成本很敏感,故明确本次开发的油位传感器需要组件价格低的油位传感器形式。

1.2 工作环境设计要求

刘顺利等[9]和胡强等[10]的研究显示,轻商多联机会通过合理布局控制各台压缩机的高效频率运行及单台使用率。故轻商转子式压缩机的应用场景并不比其他更恶劣,故油位传感器需要针对压缩机本身在运行和制造过程中应对的工作环境进行探讨,参考制冷压缩机的设计要求[11]、应用场景及工艺要求,确定对于油位传感器的主要设计要求,分成5个部分:

1)温度,长期工作环境在-20~120 ℃,工艺极端温度确保半小时可耐150 ℃[12];

2)压力,长期工作压力在0~5 MPa;

3)相容性,要求与冷冻油-制冷剂混合液体有良好的相容性[13];

4)安装空间,油位传感器所占空间越小越好,最优情况是无需改变现有室外机的结构;

5)性能要求,在冷冻油-制冷剂混合物内,可在最小密度或者最大黏度的工况下工作;不受压缩机内部油面存在的波动及油雾影响;不受压缩机内部电机的电磁辐射影响;长期可靠。

1.3 形式探讨

先后对电容式[14]、磁浮子式等油位传感器原理[15]进行研究。

如表1所示,磁浮子式油位传感器从工作温度、压力、不受油雾影响及成本多方面考虑,且可靠性满足设计要求。

表1 各种油位传感器的参数汇总

2 磁浮球传感器与压缩机的连接方式

由于滚动转子式压缩机有全封闭的要求,压缩机上连接的各个部件需要以焊接为连接方式,因此设计了侧开孔式、连通器型和内置式的磁浮球传感器与压缩机的连接方式。

2.1 侧开孔式的连接方式

自适应油位传感器最先考虑采用的连接方式是将浮球和铜质外壳先组装好,同时将焊接连接钢管的一头先焊接到壳体上,在通过六角连接螺母将油位传感器与钢管进行连接,以固定在壳体上。图2所示为侧开孔式的结构。

优点:供方直供组件,场内加工方便,利于检验;传感器核心组件不受焊接影响;传感器组件可单独替换。

缺点:体积增加造成客户外机上预留位置需重新校核;压缩机内部非全封闭,可靠性无法保证。

图2 侧开孔式的结构

2.2 连通器型的连接方式

连通器形式设计油位传感器的安装外壳,外壳与压缩机通过铜管连接,图3所示为连通器型的结构。

图3 连通器型的结构

优点:供方直供组件,场内加工方便,利于检验;传感器组件可替换,替换相对简便。

缺点:体积增加造成客户外机上预留位置需重新校核。

2.3 内置式的连接方式

图4所示为内置式的结构。将传感器拆分为多个零部件,可耐焊接高温的金属部件先焊接在下壳盖上,在将传感器组件中的其他部件组装到该金属部件上,实现整个传感器组件成为内置在压缩机内部的连接方式。

图4 内置式的结构

优点:对于客户而言,压缩机的外形尺寸基本不变。

缺点:压缩机下腔需要有一定的空间来放置传感器组件,需下部加长的泵体来配合,会造成整机成本的上升;场内制作工序多,工艺上的难点较多。

工艺难点包括:

1)如何将不能耐高温的传感器固定在下壳盖上;

2)传感器是否能耐住压缩机后续生产过程中的圆周焊、烘干等高温工序;

3)下壳盖原有的集尘磁铁较大,是否对我们的磁性传感器有影响。

以上工艺难点中的2)和3)主要通过实验来确定,因此本文针对第一点进行研究。选定的油位传感器主要由浮球、弹簧、钢管及固定在钢管中的干簧管组成,由于浮球和干簧管中的双金属片不耐高温,故设计线将钢管焊接到下壳盖上,再将浮球固定在钢管的可运动范围内。

为配合焊接,需要在下壳盖上设计一个平面凸台,需要注意加工可行性和下缸盖有了平面凸台后的可靠性能。

根据钢管座圈的外径尺寸,确定下壳盖上的配合孔的尺寸,按该尺寸来设计下壳盖的凸台形式,主要有两个主要的设计方向:凸台较大型和凸台较小型。结合注意点二,将大小凸台方案和原下壳盖耐压情况进行结构分析。

从结构仿真的计算结果可见,下壳盖上的凸台越小,对壳盖的耐压性能越好,故在设计中尽可能在焊接允许的情况下,将下壳盖的平面凸台做小。

图5 22 MPa时壳盖应力云图

以上3种油位传感器的安装方式各有其优缺点,可根据客户对于空间和成本等方面的实际需求进行选择。

3 磁浮球传感器可靠性

轻商压缩机的年使用周期较长[16],每年夏天和冬天均有4个月的使用周期,按目前轻商系统的压缩机普遍2 h一次回油操作来计算,为保证对压缩机10年寿命的可靠性需求,需要加速模拟浮球传感器在其最恶劣的动作工况下,保证所需动作次数的传感器能可靠工作[17-18]。

故该实验需要选择的寿命工况为浮球动作性能最差的工况——黏度最大以及油和制冷剂混合物的密度最小[19]。

从油黏度变化曲线可见,黏度最大的时候是纯油且温度最低时,实测确认浮球能随油面的上升而上升。

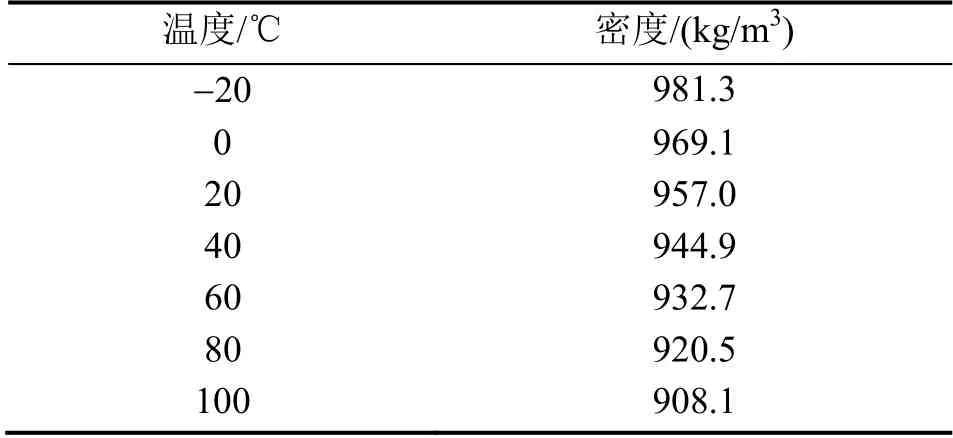

表3所示为R410A对应油的密度随温度的变化。表4所示为饱和液态R410A密度随温度的变化(汽化温度为71 ℃)。

表3 R410A对应油的密度随温度的变化

表4 饱和液态R410A密度随温度的变化 (汽化温度为71 ℃)

要确认油和制冷剂混合物的密度最小时浮球的运动情况,液态制冷剂在汽化之前,随着温度和压力的逐渐升高,密度不断减小,混合的比例减少,且制冷剂汽化前的混合物密度最小[20];制冷剂汽化后,由表3可知,纯油的密度随温度变化的特性表现为压缩机腔内温度越高,则油的密度越小,浮球随油面运动越可能出现不同步。综上所述,寿命实验根据如上两种极端工况对油位传感器的长期可靠性进行确认。

4 结论

通过确定自适应油位传感器的传感器形式、传感器与整机的连接方式以及可靠性,实现该压缩机的量产可行性。该压缩机有以下3方面的突破:

1)在线监测油面,实现系统及时、自动地补油;压缩机内部采用智能化的传感器设备,实现压缩机缺油时自动发出报警信号,并由系统控制达到个别压缩机自动单独补油的功能;

2)避免了大量实验;智能应对不同缺油现象,不需要同原先一样,采用大量实验来确定不同安装情况下的缺油现象;

3)满足转子式压缩机安装空间狭小、家用压力容器耐高压、压缩机干燥及高压运转下的150 ℃以上耐高温的要求;可以解决压缩机实际油面泡沫多且油面晃动等问题。

该压缩机可以自适应系统实现智能油位报警的功能,油位报警精度达到3 mm,且不受压缩机内部油面泡沫及油雾的干扰,使用寿命可达到10年以上。采用该压缩机后不但减小空调厂家的前期投入、规避未模拟到各种情况的可能性、提高压缩机的可靠性,并且能通过减少系统原模式化地回油,提高人体舒适度,同时达到减少系统进行无用功的能源损耗、减少压缩机堵转的概率、进一步提高压缩机的应用体验。