空调低压轴流弯掠叶片参数化优化设计与实验研究

2019-08-14朱芳勇吴俊鸿高旭李建建

朱芳勇,吴俊鸿,高旭,李建建

(珠海格力电器股份有限公司,广东珠海 519070)

0 引言

轴流风机因风量大、效率高等特点,被广泛运用于空调器和其他制冷、通风领域。《GB 3096—93城市区域环境噪音标准》[1]中规定,关于城市5类环境噪音中,0类环境噪声白天不高于50 dB,夜晚不高于40 dB。这对家用空调外机领域的轴流风机系统静音性提出更高的要求。鉴于空调外机为强制对流换热部件,如何提高轴流风机的流量系数并较好地控制风机噪音,是空调低压轴流风机系统设计的关键问题。BOGOLD等[2]通过实验验证低压前弯叶片可使风机效率提升1.0%~1.5%,国内研究人 员认为风叶的弯角对风机的风量和噪音影响不容忽视,正弯或反弯应当取决于风叶高损失所处的具体位置[3-6]。有研究人员对具有弯掠(扭)特征的风叶内流场进行了一系列的仿真及实验研究,对这类半开式低压轴流风叶的气动特性及流场特征给出了较全面的描述[7-16]。国内对弯掠及安装角等参数解耦分析的研究较少,主要因为空调用轴流风叶与外机导流圈、换热器、电机等元器件相互耦合,出口气流流动复杂。目前较为常用的叶片优化方法是采用基于Creo的风叶局部手动修改,可以较准确地调整风叶面的局部压力分布,改善叶片气动性能,但是该方法高度依赖于设计者的经验,存在重复工作量大、效率低等问题。

本文提出了一种新的轴流风叶参数化优化方法,可实现叶片特征(叶栅积迭线、弯角、掠角、安装角)的高精度灵活控制,一键式更新生成三维模型。结合CFD仿真技术,研究前弯、前掠和安装角对风叶性能的影响,并结合实验,提出了噪音更低、风量更大的轴流风叶。

1 叶栅控制方法及机理

1.1 叶栅控制方法

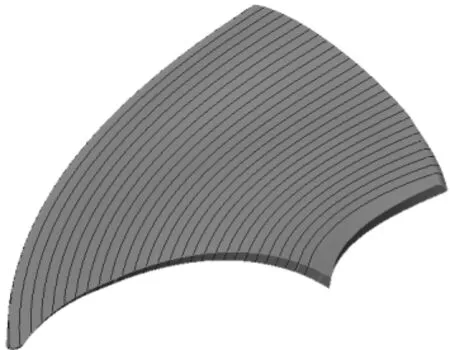

为了更准确地优化叶栅,本文提供一种高精度叶栅群控制方法,在优化目标风叶上沿不同径向半径上选取一定数量的叶栅作为直接控制对象,叶栅半径与风叶半径的比值r'/R将作为矩阵变量,进行同步控制。在叶片曲率变化明显的局部位置,叶栅层应当适当加密,以便增加控制精度。如图1所示,考虑该叶片前缘过渡较为光滑,其他边缘及表面不存在明显突变,因此沿径向等间距提取叶栅。

图1 叶栅提取示意图

蔡娜等[17-19]用不同半径上叶栅的重心连线作为叶片积迭线,而本文采用的是叶型弦线中点连线作为叶片积迭线。通过控制积迭线沿旋转周向前后弯,沿出风轴线的前后掠,以及沿径向的扭曲来控制风叶的弯角、掠角和安装角等参数。为了使风叶变形流畅,符合气动力学,在积迭线控制理论上,采用非均匀有理B样条(简称NURBS)方法[20-22]进行自由曲线控制。

1.2 叶栅控制工具及实现机理

基于Matlab语言,实现初始各r'/R变量上的积迭点(x0, y0, z0)相对原点的旋转、平移、投影等操作得到新的坐标点(x', y', z'),所有叶栅执行各自积迭点的相同操作,即可得到不同弯角、掠角和安装角的叶形数据,如图2和图3所示。

绕着z轴旋转:

沿着y轴平移:

绕积迭点旋转并沿着x轴投影:

式中:

α——绕z轴旋转角度,°;

a——沿y轴平移距离,m;

θ——绕积跌点旋转角度,°;

r'——投影生成的点距离风叶中心轴线的距离,m。

图2 叶弯角渐变示意图

图3 叶掠角渐变示意图

2 风叶单体仿真对比分析

基于以上方法,笔者对国内某空调厂家现有一款性能较好的轴流风叶进行了基于弯角、掠角和安装角的参数化设计,并进行了网格划分和CFX计算对比分析,该风叶在同款机型中的同风量噪音、同风量功率实验表现最优,风叶实物如图4所示。

2.1 网格无关性验证

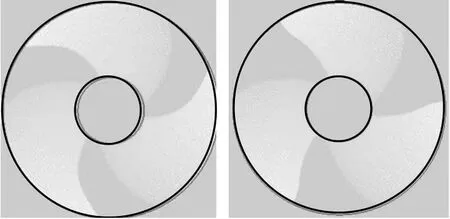

通过风叶叶栅数据提取,运用Matlab对叶栅数据的调用和一键化修改,以及网格划分软件对叶片数据的读取和复现等手段,实现了风叶结构化网格高效划分,如图5所示。当网格采用自动拓扑优化网格,网格比例系数2.0,全局尺寸因子1.2时,流量系数稳定,如图6所示。与Fluent计算结果进行对比,500~900 r/min下的风量误差在2%以内,实现网格无关,如图7所示。

图4 优化前风叶实物

图5 计算域结构化网格划分示意图

图6 网格尺寸因子与结果偏差度

图7 CFX与Fluent计算差异度

2.2 弯角对比分析

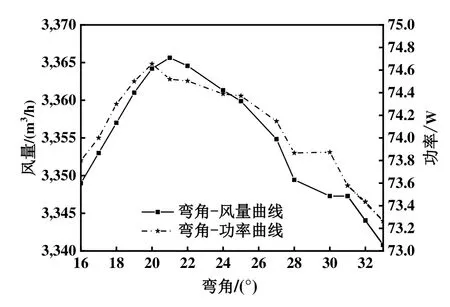

风叶叶片沿旋转方向的弯,称为前弯。图8所示为弯角在16°~33°范围内与风量与功率关系曲线。由图8可知,当弯角从16°逐渐增加时,风机的风量和功率均逐渐升高,当弯角增加到20°~21°时,风量达到最高,之后逐步下降,而功率趋势与风量趋势相似。因此,当风叶其他参数不变,前弯角为21°时,风机的出风效率最高。

图8 弯角与风量、功率关系曲线

2.3 掠角对比分析

风叶的轴向掠,定义为向来风侧的掠为后掠(负角),向出风侧的掠为前掠(正角)。图9所示为掠角与风量、功率关系曲线。由图9可知,在21°掠角之前,风机的风量和功率随着掠角的增加而增加。21°掠角之后,风量随着掠角的增加而降低,功率则先增加后降低。因此,前掠对低压轴流风机的风量有一定促进作用,且在特定工况下存在一个最优值,最优掠角为前掠21°。

图9 掠角与风量、功率关系曲线

2.4 安装角影响分析

风叶安装角是影响风叶做功能力最为关键的因素之一。图10所示为安装角与风量、功率关系曲线。可知在一定范围内,风机风量和功率随着安装角的增加而增加,且功率与安装角呈类一次线性关系。当安装角超过49°以后,因风机进入失速状态,风量和功率骤然下降。在风量提升阶段,随着安装角的增加,风量增加幅度逐渐缩小。当风叶安装角从原来的27°增加到30°后,风量增加了13.6%;而从30°提升到33°后,风量仅提升了10.1%。因此,当其他参数控制相同时,考虑风机安全平稳运行裕度,安装角调整为30°时风机效率较好。

图10 安装角与风量、功率关系曲线

3 整机实验对比

根据仿真结果,优化前后风叶参数变化如表1所示。依次对弯角、掠角和安装角进行优化后的风叶单体较原风叶具有明显优势,因此对优化后的新风叶进行手板制作,新风叶手板如图11所示,并在原风叶所配外机壳体上进行测试。

表1 新旧风叶特征参数对照表

图11 优化后风叶实物

将两种风叶放在外机壳体上测试结果如表2所示,测试结果表明:同转速(850 r/min)风量提升了334 m3/h(14.4%),如图12所示,与仿真结果吻合度高,同风量(2,316 m3/h)噪音降低了1.0 dB,如图13所示。同风量功率相当,与优化前风叶相比,优化后风叶风量和噪音优势明显。

表2 新旧风叶整机测试对照表(环温27 ℃)

图12 实测风量-转速曲线

图13 实测风量-噪音曲线

4 结论

本文基于Matlab语言及CFD数值模拟技术,通过应用非均匀有理B样条公式对空调低压轴流风叶积迭线进行轴向、周向的平移、旋转与投影,实现了轴流风叶弯角、掠角和安装角的参数化设计与优化,得到如下结论:

1)空调低压轴流风叶的前弯和前掠,能一定程度上提升风机的出风效率,改善噪音,但前弯角或前掠角超过一定数值后,风机性能下降。因此轴流风叶的弯角和掠角,在特定工况下存在最优解;

2)空调低压轴流风叶的安装角可以显著影响风叶的风量和噪音,在不失速的前提下,风叶的安装角选取应当考虑电机及风量需求;

3)使用本次参数及CFD优化工具,实现了现有轴流风机系统的性能提升。采用优化后的轴流风叶,空调外机的风量提升14.4%,同风量噪音降低1.0 dB,满足了工程应用要求。