列车荷载下高速铁路路基沥青混凝土层力学特性研究

2019-08-14闫宏业蔡德钩姚建平楼梁伟石越峰

闫宏业,蔡德钩,吕 宋,姚建平,楼梁伟,石越峰

(1.中国铁道科学研究院集团有限公司 铁道建筑研究所,北京 100081;2.高速铁路轨道技术国家重点实验室,北京 100081;3.北京交通大学 土木建筑工程学院,北京 100044;4.北京铁科特种工程技术有限公司,北京 100081)

路基作为高速铁路轨道结构的基础,其强度、刚度、稳定性对于确保列车的安全平稳运行至关重要。研究表明,水下渗进入路基基床,不仅会减小基床土体的强度,同时也会降低基床土体的抗变形能力[1]。因此路基防水层作为保证路基安全服役的重要措施之一,受到了工程界的高度重视。实际工程中,因为水泥混凝土的脆性大,使其作为路基防水层会出现不规则开裂的现象,降低了防水效果。而兼具强度和柔性的沥青混凝土材料作为路基防水层则具有很大的优势。

目前在铁路工程领域,沥青混凝土并未大面积推广使用。早期仅在新建客运专线正线两侧及线间有少量使用,如遂渝高速铁路、京津城际铁路[2]。后来借鉴国外经验逐渐开展了全断面的研究及试验段铺设。沥青混凝土全断面铺设将直接承受上部列车荷载的作用,不仅可以达到路基防水的目的,同时还具有减振、降噪、改善基床受力等优点[3]。但目前国内类似的工程案例极少,同时对沥青混凝土层在列车荷载作用下的受力特性研究不够深入,因此有必要从列车荷载角度对高速铁路路基沥青混凝土层进行可行性分析。

本文从高速铁路路基沥青混凝土层受力角度出发,考虑车辆轨道体系的动力作用形式,采用ABAQUS软件建立高速列车-轨道-沥青混凝土层-路基的实体动力学模型,针对高速列车荷载作用下的沥青混凝土层受力特性进行研究,论证沥青混凝土在高速铁路结构中应用的可行性,总结不同设计参数对于高速铁路沥青混凝土层力学性能的影响规律,为考虑列车荷载下的沥青混凝土层设计提供理论依据。

1 有限元模型

1.1 模型参数选取

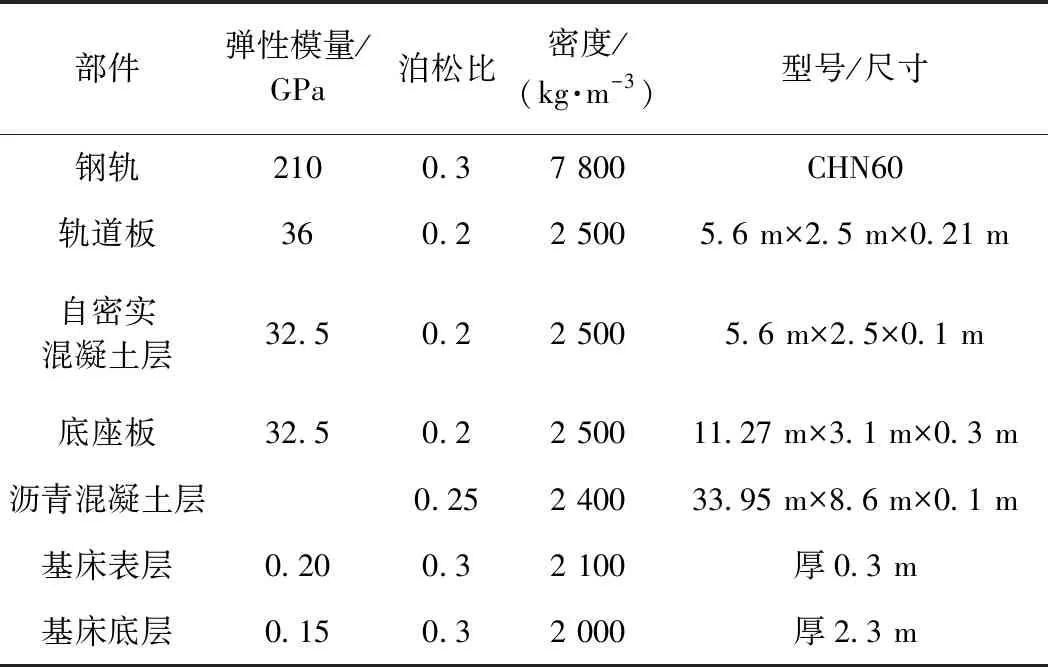

轨道结构为CRTSⅢ型板式无砟轨道,选用单元式设计方案。考虑到温度荷载及轨道的可维修性,单元式方案在严寒地区较纵连方案有更大的优势[4]。单元式方案即自密实混凝土与轨道板在板缝处不纵连,每两块轨道板下的底座板断开。底座板之间设置8根φ28的剪力棒,纵向连接以抵抗剪切变形。模型总长度为3块底座板的长度,主要参数见表1。

表1 各部件主要参数

考虑到单节车厢作用下沥青混凝土层的响应时间较短,沥青混凝土层的温度无变化,因此短时间内沥青混凝土层的黏弹性无法充分发挥。为了研究沥青混凝土层的动力特性,可以采用不同温度下测试得到的动态模量来反映材料特性,同时也可以提高计算效率,反映实际问题。沥青混凝土材料参数取自美国沥青协会(Asphalt Institute,AI)测试结果,如图1所示。

图1 沥青混凝土层弹性模量与温度变化关系曲线

为充分考虑车体、转向架、轮对之间的耦合作用,建立了31个自由度的CRH3型高速列车单节车厢整车模型。轮轨间接触遵循Hertz非线性接触理论。建立的高速车辆-轨道-沥青混凝土层-路基空间耦合有限元动力分析模型如图2所示。

图2 高速车辆-轨道-沥青混凝土层-路基动力学模型

1.2 分析指标

沥青混凝土层由于全断面铺设在基床表层之上,因此将作为承重层受到上部列车荷载的长期反复作用。沥青混凝土层需要确保上部轨道结构的正常服役,也要保证其本身可以正常使用,不致出现开裂等病害影响其作用的发挥。

对于整个轨道结构系统而言,要严格控制结构的垂向变形、振动加速度等。基床表层的垂向位移可用来表征结构的变形,上部轨道结构的垂向加速度表征结构的振动情况。此外高温低弹性模量条件下,底座板对沥青混凝土层可能存在侧向剪切作用,因此应关注沥青混凝土层表面的剪切应变。

对于沥青混凝土防水层,结合公路方面沥青路面的研究,采用层底弯拉应变指标。同时,结合日本板式无砟轨道沥青混凝土强化基床表层的使用经验,提出以沥青混凝土层层底拉应变和基床表层压应变作为分析指标。这2个指标可以进行后续沥青混凝土层的疲劳验算及基床表层的永久变形计算,作为沥青混凝土层厚度的选择依据之一。

综上所述,力学分析指标为上部轨道结构的垂向加速度、垂向位移、沥青混凝土层层底弯拉应变、Mises应力、沥青混凝土层表面剪应变、基床表层压应变及垂向位移。动力指标评判主要参考TB 10716—2013《高速铁路工程动态验收技术规范》中针对无砟轨道相关结构动态响应的规定,如表2所示。

表2 动力指标规范值

2 模型计算结果分析

根据郑徐高速铁路开封段沥青混凝土层试验段测试结果进行模型验证,底座板厚度20 cm,列车速度250 km/h,其余各参数与表1一致。实测数据显示路基动位移约为0.01~0.50 mm[5],为基床表层轨下对应位置垂向位移。模型计算结果见图3,计算结果在实测的动位移范围内,故模型可以较好地模拟实际情况。

图3 基床表层垂向位移

根据国内外沥青混凝土层的应用现状调研,本文沥青混凝土层的厚度取5~15 cm。以沥青混凝土层厚度5 cm,列车通过速度300 km/h,沥青混凝土弹性模量分别为 20 000 MPa(对应冬季平均温度)和 1 200 MPa(对应夏季平均温度)作为极端情况考虑,判断相关指标是否超限。以沥青混凝土层厚度 10 cm,弹性模量 4 000 MPa,列车通过速度300 km/h为基本工况,分析沥青混凝土层动力分布特性,确定动力响应敏感区域及敏感指标。

2.1 各指标时域分布

结构各部件的垂向加速度时程曲线见图4。可知,加速度值均在表2的规范允许值内,故加速度指标可以不作为关键指标。

图4 结构各部件的垂向加速度时程曲线

图5 结构各部件的垂向位移时程曲线

车辆荷载作用下,结构各部件的垂向位移时程曲线见图5。可知,在较低的变形模量下,轨道板位移较大,板边位移与板中位移分别达到了0.22,0.18 mm,但小于规范中所规定的板边/板中位移值;钢轨产生了较大的位移,达到了1.2 mm,但未超过1.5 mm的限值。基床表层的垂向位移为0.24 mm,尽管满足高速铁路基床表层变形控制要求,但路基的高平顺性对于高速铁路至关重要,因此应该关注基床表层的位移指标,确保轨道结构的位移满足要求。

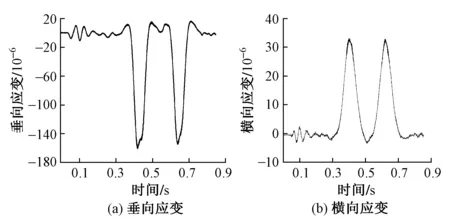

沥青混凝土层层底纵向应变、横向应变、垂向应变和表面剪应变时程曲线见图6。可知,纵向、横向、垂向、剪切应变在时域分布的幅值基本由车轮荷载所决定,高速列车经过时引起应变的峰值。沥青混凝土层垂向表现为受压应变,纵向和横向则表现为受拉应变。沥青混凝土层主要是以受拉为主,底座板对沥青混凝土层具有明显的剪切作用。

图6 沥青混凝土层动力特性

沥青混凝土层的Mises应力时程曲线见图7。可知,沥青混凝土层的最大Mises应力约为0.6 MPa,小于沥青混凝土层的抗拉强度。沥青混凝土层在动力荷载作用下发生一次性开裂的可能性很小,只可能是经过长时间的疲劳作用导致开裂。这与多数公路沥青路面的开裂原因一致[6]。

图7 沥青混凝土层Mises应力时程曲线

图8 基床表层压应变和横向应变时程曲线

基床表层压应变和横向应变时程曲线见图8。基床表层垂向压缩应变远大于横向受拉应变,因此基床表层主要以受压为主。综上分析,沥青混凝土层以受拉为主,基床表层以受压为主,这也与日本规范中将沥青混凝土层层底拉应变、基床表层压应变作为设计指标相一致。

2.2 各指标空间分布

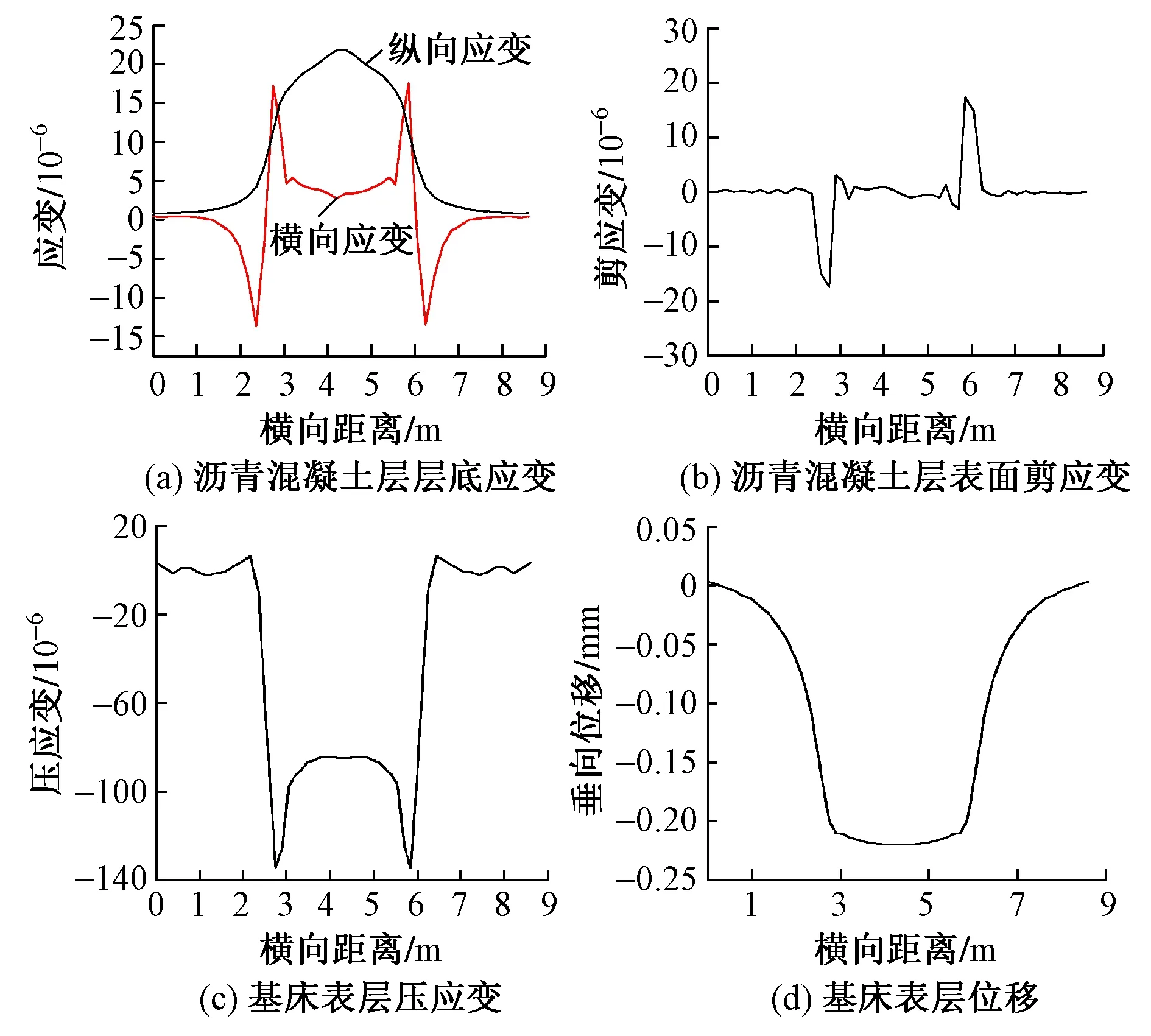

不同位置的应力及位移横向分布见图9,其中横向距离2.75~5.85 m为底座板位置。可知,在底座板板下范围内,应变、位移变化幅度缓和,而在底座板边缘对应位置,各项指标均发生突变。除纵向应变外各指标均在底座板边缘达到了峰值,纵向应变的峰值位于横断面中部。因此无论是沥青混凝土层还是基床表层,底座板边缘对应的位置均处于一个较为不利的位置。

图9 不同位置的应力及位移横向分布

图10 沥青混凝土层应变纵向分布

列车在行驶过程中,纵向根据其所处位置可以分为2种情形:①轮对处于轨道板正上方,未作用在轨道板间预留缝处;②轮对处于轨道板间预留缝附近位置,分别位于底座板伸缩缝两侧位置。这2种情形下沥青混凝土层的应变纵向分布见图10,其中伸缩缝距0点的纵向距离,图10(a)分别为0.70,6.37 m,图10(b)为3 m。可知,因为纵向存在伸缩缝的原因,纵向应变均在底座板伸缩缝对应位置发生突变达到峰值,横向应变则变化较为缓和。通过对比上述2种情形,认为情形②沥青混凝土层的受力更为不利,且此种情形下沥青混凝土层纵向应变大于横向应变。情形②下的基床表层的压应变及基床表层位移值也均大于情形①。因为伸缩缝位置底座板断开,所以列车荷载作用于伸缩缝附近位置时底座板的位移会较情形①更大,导致下部沥青混凝土层及基床表层的受力更为不利。

综上,通过对各指标的时程曲线分析,可以得出沥青混凝土层主要以受拉为主,基床表层主要以受压为主;沥青混凝土层在列车荷载作用下并不会发生一次性的开裂,而是长期的疲劳作用可能导致其开裂。通过对个各指标的空间分布,可以得出横向底座板边缘为受力不利位置,纵向底座板伸缩缝位置为受力不利位置。

3 沥青混凝土层影响因素分析

3.1 列车速度对结构动力特性的影响

列车速度为250,300,350 km/h时,轨道结构下沥青混凝土层和基床表层应变及位移见表3。可知,随着速度的增加,沥青混凝土层各项应变均有轻微的增加,但变化不明显;基床表层各量值的变化较沥青混凝土层应变变化稍明显,增量约为10%左右。

表3 沥青混凝土层和基床表层动力应变及位移特性

因此,改变列车速度对沥青混凝土层本身的受力状态没有明显影响,对基床表层的位移及变形有一定的影响,但影响也不显著。所以,单纯改变列车速度来达到改善沥青混凝土层受力及基床表层变形是不合适的,需要从沥青混凝土层材料和厚度的角度来解决问题。

3.2 沥青混凝土层厚度对结构动力特性的影响

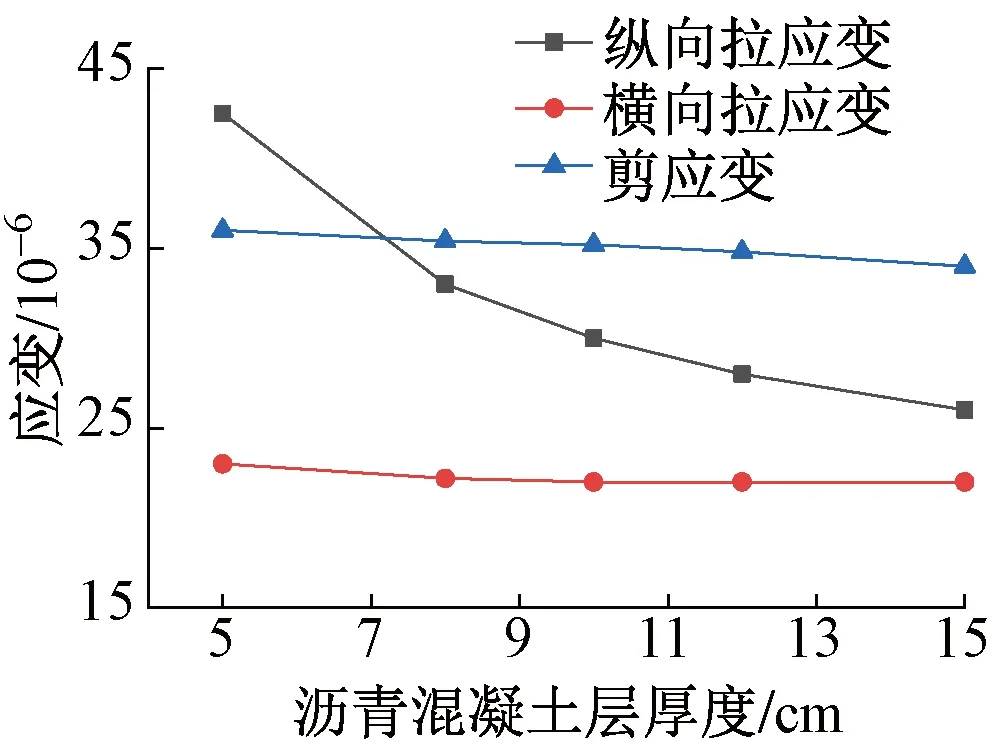

图11 沥青混凝土层应变变化曲线

沥青混凝土层厚度为5,8,10,12,15 cm时,沥青混凝土层的各项应变见图11。可知,随着沥青混凝土层厚度的增加,沥青混凝土层层底纵向拉应变明显减小,减小了约40%;其中厚度由5 cm变为8 cm减小幅度最大;之后随着厚度的增加纵向拉应变的衰减速度逐渐变缓。因此沥青混凝土层厚度的增加对于改善沥青混凝土层纵向受力是有限的。而对于横向应变和沥青混凝土层表面剪应变,增加沥青混凝土层的厚度也会对上述指标稍有改善,但变化并不明显。

不同沥青混凝土层厚度对应的基床表层压应变及垂向位移见图12。可知,随着沥青混凝土层厚度的增加,基床表层压应变及垂向位移逐渐减小,且近似于线性变化。沥青混凝土层厚度增加,其承受上部荷载的能力增强,故扩散至下部基床表层的荷载相应减小,使得基床表层的应变水平减小。

图12 基床表层压应变及垂向位移变化曲线

综上所述,沥青混凝土层厚度越大,沥青混凝土层底部纵向弯拉应变明显减小,有助于沥青混凝土发挥其力学性能。基床表层的应变及动位移也有相应的减小。从纵向应变的减小幅度来看,对于沥青混凝土层的厚度不小于8 cm是一个较为合适的选择。

结合日本板式无砟轨道沥青混凝土强化基床表层设计方法,对沥青混凝土层疲劳损伤度进行计算,规定损伤度需要小于1。按照年荷载作用次数为(24×16+72×8)×2×365=700 800 次,设计年限为60年的要求来计算。当沥青混凝土厚度为5 cm时,沥青混凝土层疲劳损伤度为1.5;当沥青混凝土厚度为8 cm时,沥青混凝土层疲劳损伤度为0.7。显然沥青混凝土层的厚度需要不小于8 cm才能满足耐久性的要求。

3.3 沥青混凝土层弹性模量对结构动力特性的影响

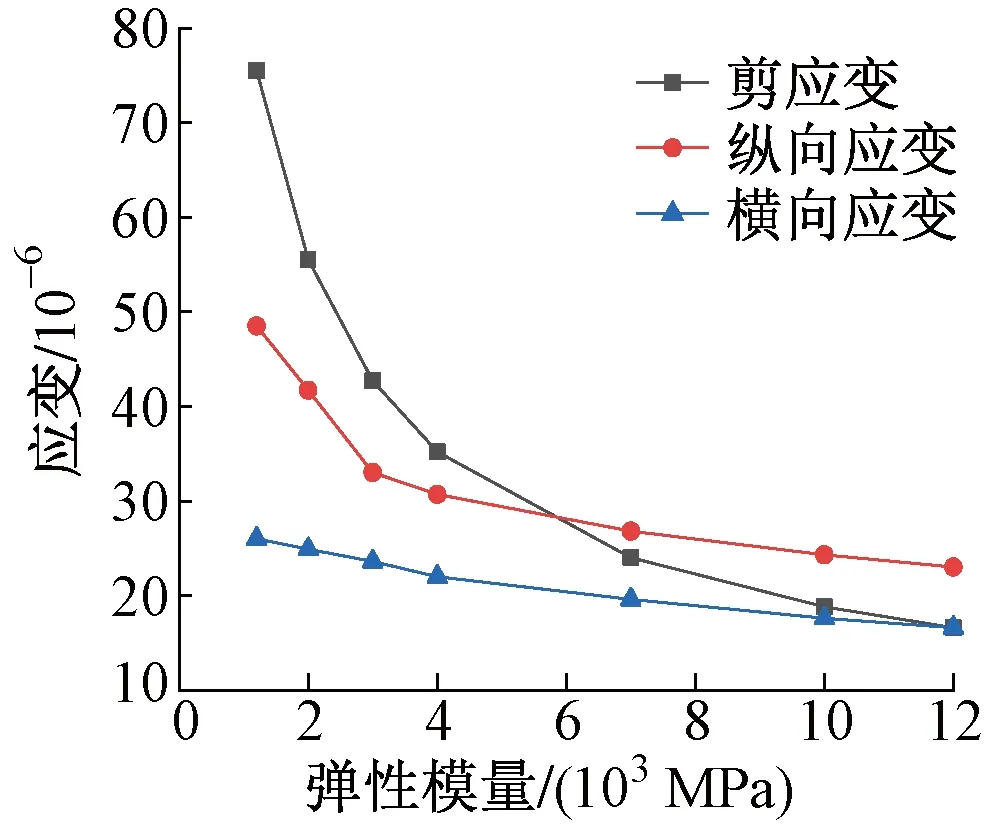

根据AI曲线,分别取 1 200,2 000,3 000,4 000,7 000,10 000,12 000 MPa 共7种沥青混凝土层弹性模量进行结构动力特性计算,其他几何物理参数均保持一致。

图13 沥青混凝土层应变变化曲线

沥青混凝土层的应变变化曲线见图13。可知,随着沥青混凝土层弹性模量的增加,沥青混凝土层的纵横向层底弯拉应变及剪应变均减小,且减小幅度逐渐平缓。其中剪应变的变化幅度最大,即对于弹性模量的变化最为敏感,减小幅度为78%。纵向应变的变化也较大,减小了53%。横向应变的量值相对减小程度较小。随着弹性模量的增加,应变并非可以无限制的减小,因此改变沥青混凝土的弹性模量并非可以无限改善沥青混凝土层的受力状态。当沥青混凝土层弹性模量在 7 000 MPa 后各项指标变化趋于平稳,尤其是纵向应变。

不同沥青混凝土层弹性模量时,基床表层和沥青混凝土层动力特性见图14。可知,随着沥青混凝土层弹性模量的增加,基床表层的压应变及垂向位移均减小。因此沥青混凝土层弹性模量的提高可以有效地改善基床表层的竖向变形。曲线逐渐平缓,同样可以得出,弹性模量的增加并非可以无限减小基床表层的竖向变形。沥青混凝土层弹性模量的增加也会使沥青混凝土层的拉应力大幅增大。当沥青混凝土层弹性模量大于 4 000 MPa 时,其Mises应力变化趋于平缓。

图14 基床表层和沥青混凝土层动力特性

相关研究表明,当沥青混凝土结构层在疲劳荷载作用下的局部拉应变不超过极限应变,认为沥青混凝土在荷载作用下不发生疲劳破坏,是长寿命的,以50 ×10-6为沥青混凝土结构层底的弯拉应变控制值[7],综上所述,结合应变、应力变化及疲劳寿命,沥青混凝土层的弹性模量至少应该达到 7 000 MPa,才可以更好地发挥其作用。

4 结论

1)列车荷载作用下沥青混凝土层并不会发生一次性的开裂,其开裂主要是由于长期的疲劳作用导致的;沥青混凝土层主要受力状态为纵向受拉,侧向受底座板的剪切作用;沥青混凝土层纵向受力不利位置为底座板伸缩缝处,横向受力不利位置为底座板边缘。

2)根据沥青混凝土层厚度对其应变的影响规律,从使用寿命的角度出发,建议沥青混凝土层的厚度应不小于8 cm。

3)根据沥青混凝土层弹性模量对其应变及应力的影响规律,结合相关研究中的极限应变值,建议沥青混凝土层的弹性模量至少达到 7 000 MPa。