十字形零件的车削加工

2019-08-13陈彩梅

陈彩梅

十字形零件在数控车削加工中存在定位差,装夹难,不易保证加工质量,是数控加工中的一个难题。本文完整介绍十字形零件出气接头的数控车削加工的整个过程,为解决类似难题提供借鉴。

一、十字形零件图纸分析

出气接头毛胚材料:19060310AW-Q61-CQ。

出气接头结构主要分为两个部分:左边是装夹部分,前后呈对称十字形,分布三个用于连接螺孔,中部左方右半圆头上下带高度不一样圆柱形凸台;右边圆柱体是需要则是待加工部分。

数控车床加工时主要存在出气接头外形装夹难、出气接头两孔垂直度难以保证、待加工右边圆柱与车床中心不同轴、加工有多个工序内容,重复装夹误差大等问题。

批量生产时的加工要综合考虑:整个出气接头结构是呈十字结构不规则零件,主要选用数控车,合理编排加工工藝、设计制作专用夹具、选用合适刀具等。

二、加工工艺过程

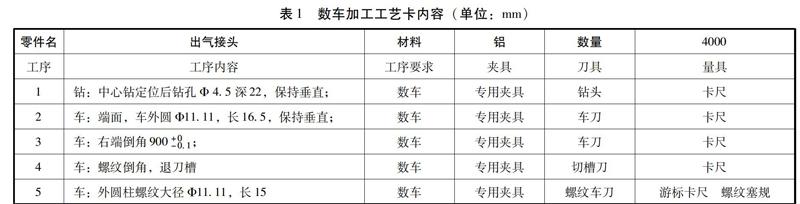

数控车床加工工艺过程见表1:

三、车床夹具设计、制造、使用

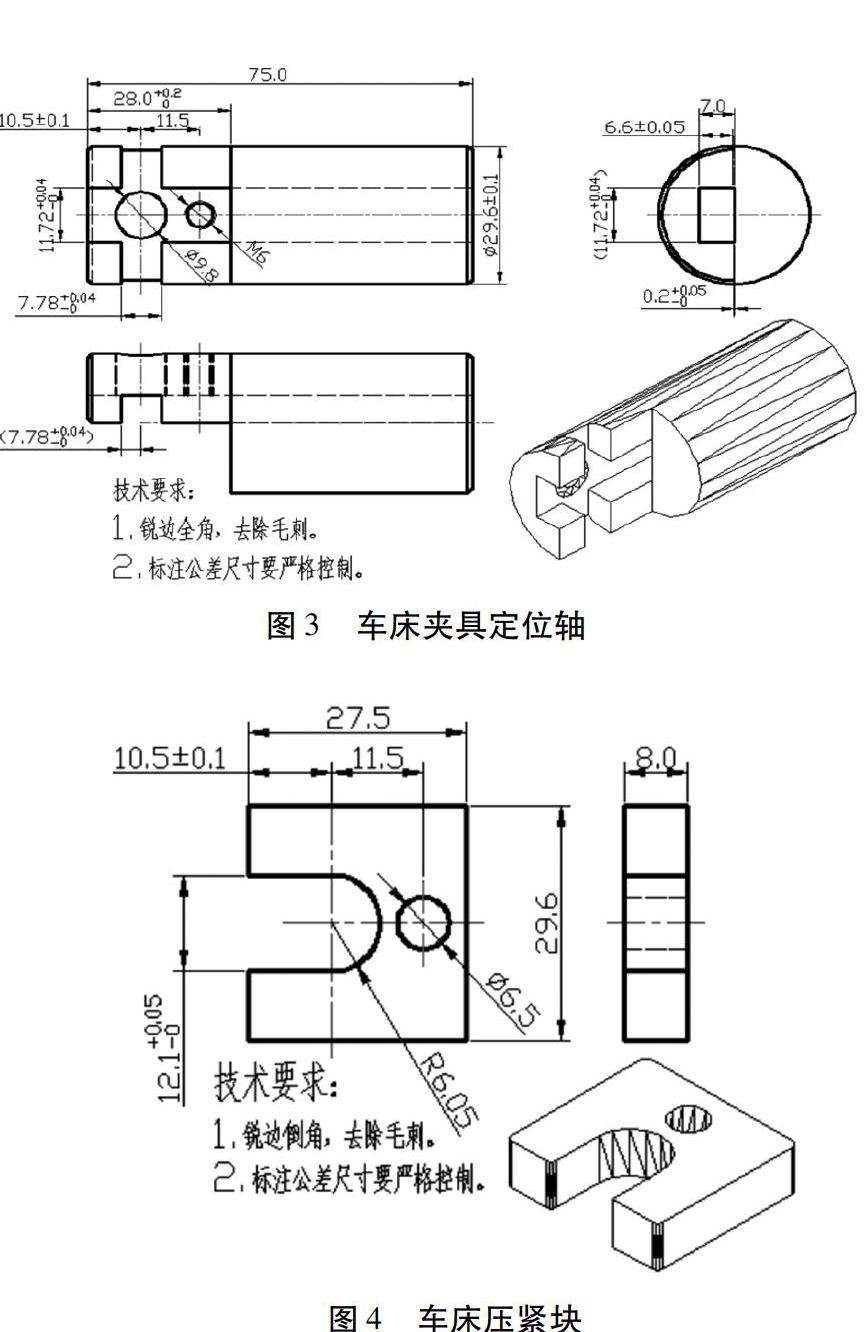

(一)车床夹具设计图(见图3、图4)

根据的加工设备和出气接头结构特点,主要设计以下夹具:

设计时主要考虑利用夹具保证十字出气接头、夹具、机床同轴度,定位准确,装夹方便快捷。把装夹的左部分外形看作凸件,夹具定位轴的夹头设计相应十字凹槽,上面加压紧块压紧。

1.装夹部分固定在夹头相应的横凹槽1172+004-0×66±05mm,竖凹槽778+004-0×66±05mm,底高2 mm凸缘在Φ 98mm孔内,凹凸配合,工件被很好地定位。

2.以Φ 98mm的圆心为对称基准,十字凹槽上平面偏离夹头中心02+005-0mm,十字凹槽上平面与出气接头的分型面共面,使出气接头、夹具、机床三者共轴线,确保同一同轴度,同时保证通Φ 45mm和螺孔M5×05mm垂直度。

3.压紧板按出气接头外形尺寸121+005-0mm、R605配作,预留耳板比槽面高02+005-0mm,螺钉通过Φ 65mm孔与螺孔连接,装夹稳固可靠。

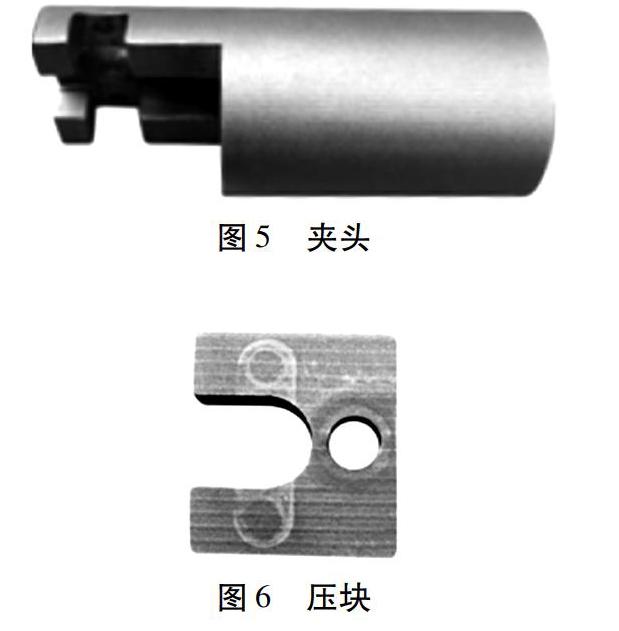

(二)夹具制造(见图5、图6)

本夹具采用已备好的圆柱胚料Φ 296×75mm,主选用线切割按图纸制作,完全能满足图纸±01mm公差要求。

1.夹具定位轴主要制作如下:

(1)横放装夹圆柱胚料打表校正,一次走丝切割完成长280 mm的左前半圆和凹槽778+004-0×66±05mm。

(2)竖放装夹以切出的平面为基准,以外圆柱体校正垂直度,用电火花钻工艺孔。

(3)竖放装夹在线切割按②方法校正,切割出方槽1172+004-0×66±05 mm。

(4)横放装夹按②方法校正,用电火花钻孔机钻Φ 98mm通孔,Φ 5mm螺纹孔。

(5)横放装夹在台虎钳上以平面为基准校正,攻M6螺纹。

2.压块制作。按出气接头外形配合制作缺口部分尺寸121+005-0mm、半圆R605mm,钻孔Φ 65mm。

整个夹具制作均严格控制标注公差尺寸,满足加工要求。另用四轴数铣床或普通铣床加分度头也可加工此夹具。

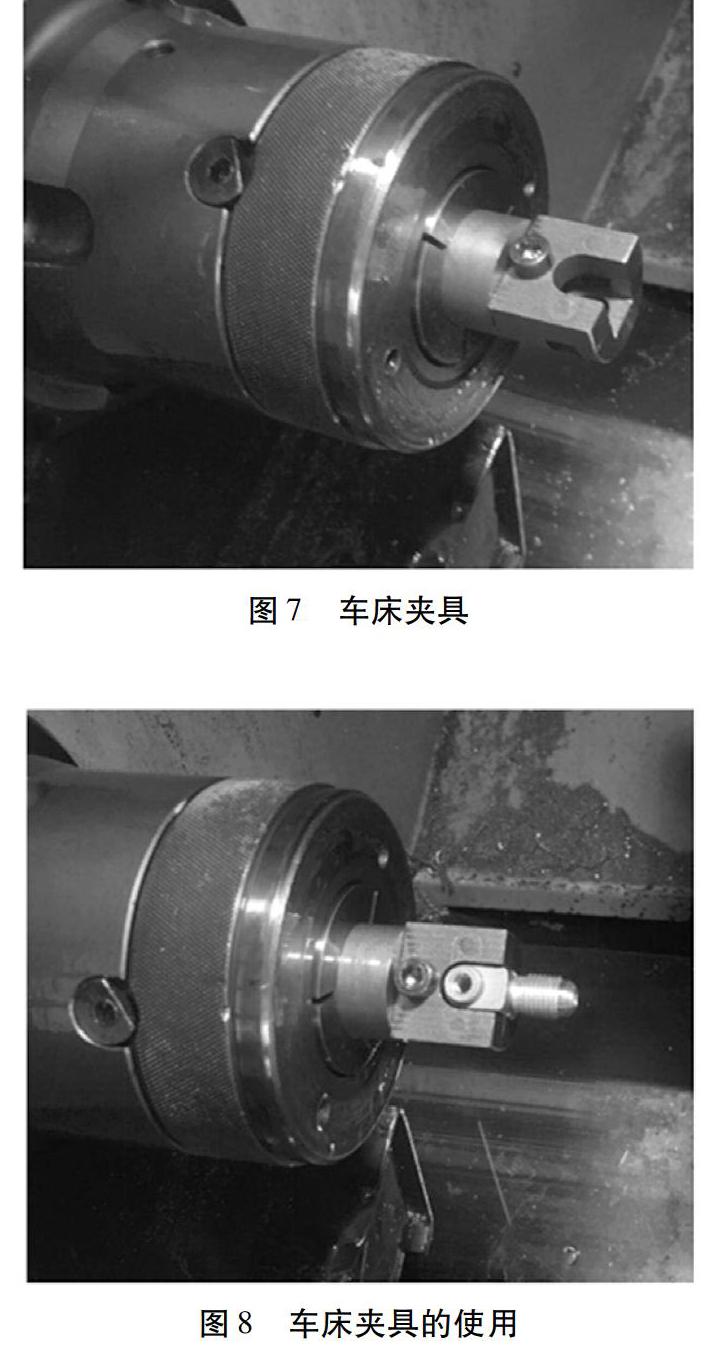

(三)车床夹具的使用(见图7、图8)

本夹具装夹时把出气接头左部分下凸缘对着对应夹头Φ 98mm通孔和十字凹槽缺口778+004-0×66±05mm 方向装夹,用螺钉向压块拧紧,装夹约30秒。一次装夹完成1、2、3、4、5所有车加工工艺的内容,用时48~50秒。用此专用夹具,操作简便,装夹迅速,大大减少装夹校正工件的辅助时间,提高了生产效率。定位精度达到001左右的同轴度,质量保证,满足加工要求。

四、刀具的选用

(一)钻头:先用中心钻定位后用Φ 45mm钻通孔。

(二)外圆刀:铝材较软,粗、精车均选用机夹尖刀,刀尖角度标准,磨损时易于更换。

(三)切槽刀:因退刀槽宽较小,刀尖磨成厚度为2mm的白钢刀。

(四)螺纹刀:用白钢刀自磨。因为出气接头退刀间隙比较小,选用机夹刀粒太大,加工时可能会撞工件左端面。

责任编辑 李少杰