煤矿许用乳化炸药配方设计

2019-08-13王桂萍

费 月,王桂萍

(沈阳理工大学 装备工程学院,辽宁 沈阳 110159)

煤炭作为主要能源,在我国占一次能源总量的70%以上[1].乳化炸药是一种含水型炸药,于上世纪70年代问世.这种炸药优于铵梯炸药,开滦试验证明,在同样条件下,掘进时采用乳化炸药15%~25%,回采时乳化炸药炮眼利用率达96.7%,用量为40 kg/t煤,而铵梯炸药炮眼利用率仅为88.9%,用量为50 kg/t煤;铵梯炸药放炮后约20 min才允许人进入放炮区域,而乳化炸药很快就可进入,能够缩短放炮排粉时间,提高工效约10%,减少瓦斯、煤尘爆炸事故的发生,也有利于减轻放炮区操作人员受到的粉尘危害和工作量.此外,乳化炸药生产工艺简单,原料来源广,成本低,不含有毒成分,不污染环境,不怕水,除爆轰感度外,其他感度都较低,生产、运输、使用等过程都比铵梯炸药安全[2].本文拟通过理论计算,对煤矿许用乳化炸药的组分含量进行调整,确定新的配方.

1 乳化炸药配方设计的理论计算

1.1 氧平衡及爆炸反应方程式的确定

乳化炸药的氧平衡为:

h药=h1H1+h2H2+…+hngHng

(1)

式中:h1,h2,…hng为乳化炸药中各组分的氧平衡;H1,H2,…Hng为乳化炸药中各组分的质量百分比.

采用国际公认的Brinkley-Wilson规则(俗称B-W规则) ,可确定煤矿许用乳化炸药的爆炸分解产物, 通过爆炸反应优先顺序得出煤矿许用乳化炸药的爆炸反应方程式.

1.2 爆轰参数的计算

(1) 通常根据盖斯定律来计算炸药的定容爆热,即

QV=QV1,3-QV1,2

(2)

式中:QV1,3为炸药爆炸产物的定容生成热之和,kJ/kg;QV1,2为炸药各组分的定容生成热之和,kJ/kg.

(2) 根据文献[2],可直接运用爆轰产物的平均热容计算爆温,即

(3)

(3) 根据已知的炸药爆炸反应方程式,由Avo- gadro定律可求得炸药的爆容,即

(4)

式中:m为爆炸反应方程式中炸药的质量,kg;n为爆炸反应方程式中各气态产物的总量,mol.

(4) 根据经验,炸药的爆速与其定容爆热和气体产物绝热指数有关,即

(5)

式中:gD为炸药的爆速,m/s;R为气体产物绝热指数.

(5) 从大量实验数据可推知,爆压与炸药密度和爆速的关系为:

(6)

式中:P为爆轰气体产物的理论爆压,Pa;d0为炸药密度,g/cm3.

1.3 炸药的做功能力和单耗计算

(1) 炸药爆炸时对周围介质所产生的各种爆破作用的总和称作炸药做功能力[3]。常用臼炮能量(其单位为:kJ/kg)来表示炸药的做功能力.根据文献[4]可知,臼炮能量为:

A=3.65×10-4QV·V

(7)

(2) 在实际爆破中,炸药的单耗尤为重要,被定义为单位体积岩石的炸药消耗量.根据文献[5],对炸药单耗影响最大的是其定容爆热和爆容,可表示为:

(8)

式中:k为炸药的单耗,kg/m3;a为爆热所占权重,取0.65;b为爆容所占权重,取0.35.

2 乳化炸药配方设计的基本原则

安全炸药的配方设计必须遵循两大原则,即最大安全原则和能量适中原则.煤矿许用乳化炸药所达到的氧平衡应趋近于零,以降低煤矿许用乳化炸药的爆温和灼热固体颗粒的量,避免爆炸气体二次燃烧而产生有害气体,确保其使用的安全性.

正氧平衡的乳化炸药与零氧平衡的乳化炸药相比,其爆炸性能相对较好,但是正氧平衡的煤矿许用炸药对于矿下使用来说极其危险.负氧平衡不高(即-4%~-2%)的煤矿许用乳化炸药安全性能更好[4].在微负氧的情况下,炸药爆炸时不会产生灼热的炭粒和大量的氧化氮,这样既可确保煤矿许用乳化炸药的爆炸能力,也能达到爆破能量适中、爆轰稳定的目的.常用煤矿许用乳化炸药的性能主要体现在爆轰参数、做功能力及单耗等方面.爆轰参数包括炸药爆炸过程的爆热、爆温、爆压、爆速、爆容等[5].其中,做功能力与单耗是衡量炸药性能的主要指标.

3 消焰剂与敏化剂的选择

消焰剂能够对瓦斯燃烧爆炸起抑制作用,对卤化物和无机盐都有明显的抑制效果[6].常用的消焰剂有氯化钠和氯化钾.考虑到氯化钠需要高温熔化,不利于安全生产,本文采用氯化钾作为消焰剂.

在选择敏化剂时,考虑到化学敏化需将乳胶基质加入发泡剂中保温2~4 h才能发泡敏化合格,会造成工序中断而难以管理[7],而且会降低敏化剂的敏化能力.因此,本文拟采用物理敏化方式.

在物理敏化中,因膨胀珍珠岩是一种体积大、易吸湿、储存成本高、基体分布不均匀的多孔蜂窝结构,会导致炸药性能降低;虽然树脂空心微球重量轻,可参与爆炸反应,增加爆炸能量,但其成本太高;空心玻璃微球粒径小,密度约为氧化剂用盐的十分之一,即使少量添加也能有效地改变煤矿许用炸药的总密度,可在炸药基体中均匀分散,而且工艺简单.因此,最终选择空心玻璃微球作为敏化剂.

4 乳化剂的选择

乳化剂是制备乳化炸药的关键组分.根据乳化理论和实践,生产乳化炸药,应选择那些与油料相容性好、相对分子质量大、黏稠度大、乳化能力强、性能稳定、来源广的油包水型乳化剂.

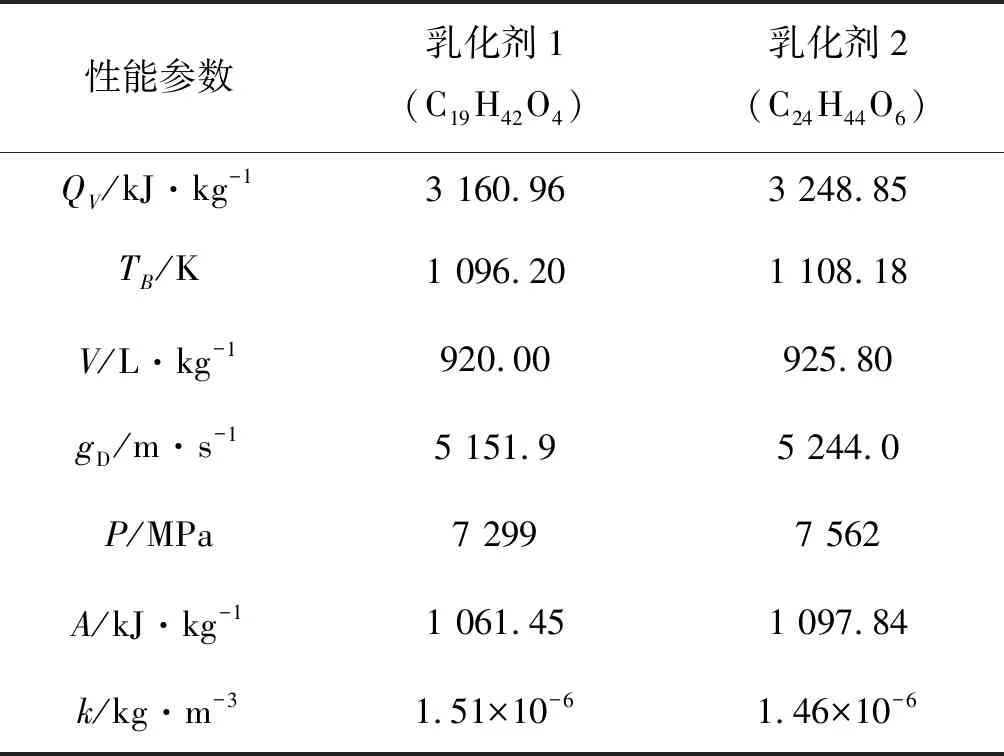

4.1 乳化剂的理论计算

首先求出乳化炸药配方的氧平衡,然后确定其化学方程式,最后计算各性能参数并进行比较.原始乳化炸药配方1和经过调整的配方2中各成分含量等分别见表1和表2.表3所示为乳化剂的理论计算结果.

表1 配方1中各成分含量等

注:配方中各成分含量合计为100%;1 kg炸药中各成分含量合计为16.257 mol;算出的氧平衡为-2.5%.

配方1的化学方程式为:

9.010NH4NO3+0.942NaNO3+5.556H2O+0.152C18H38+0.060C19H42O4+0.537KCl →27.724H2O+3.581CO2+0.295CO +0.471Na2O+9.471N2+0.537KCl

(9)

表2 配方2中各成分含量等

注:配方中各成分含量合计为100%;1 kg炸药中各成分含量合计为16.242 mol;算出的氧平衡为-2.5%.

配方2的化学方程式为:

9.000NH4NO3+0.942NaNO3+5.556H2O+0.157C18H38+0.050C24H44O6+0.537KCl →

27.639H2O+3.695CO2+0.525CO +0.471Na2O+9.471N2+0.537KCl

(10)

表3 乳化剂的理论计算结果

4.2 乳化剂的选定

由表3可看出,乳化剂2比乳化剂1的性能更好,含H元素的量更少,反应生成的水较少,有利于提高爆热,从而提高做功能力.根据结构相似原理,Span-80亲水基中—OH与分散相的结构相似,有利于水相在油相中分散;Span-80的亲油基(油酸部分)油溶性较好,较易乳化[8].因此,乳化剂采用Span-80.

5 油相材料的选择

5.1 油相材料的理论计算

原始乳化炸药配方3中各成分含量等如表4所示.经过调整的配方4同配方2.

表4 配方3中各成分含量等

注:配方中各成分含量合计为100%;1 kg炸药中各成分含量合计为16.234 mol;算出的氧平衡为-2.4%.

配方3的化学方程式为:

9.000NH4NO3+0.942NaNO3+5.556H2O+0.140C18H38+0.009C35H72+0.050C24H44O6+0.537KCl→27.640H2O+3.879CO2+0.156CO +0.471Na2O+9.471N2+0.537KCl

(11)

配方4与配方2的化学方程式相同.

油相材料的理论计算结果如表5所示.

表5 油相材料的理论计算结果

5.2 油相材料的选定

碳氢含量高的物质有利于提高爆热.复合蜡1与Span-80这种油包水型乳化剂有良好的乳化迭加效果,且成本低廉.用复合蜡1作油相材料的乳化炸药,分散相粒子细小且分布均匀,储存稳定.因此,本文选择复合蜡1作为油相材料.

考虑到多因素的共同作用,通过正交试验进行配方设计,对乳化剂和油相材料进行交叉调整,在上述配方基础上制定了表6所示的配方5.

表6 配方5中各成分含量等

注:配方中各成分含量合计为100%;1 kg炸药中各成分含量合计为16.244 mol;算出的氧平衡为-5%.

因其氧平衡不在最佳区间,故配方5不合理.

6 水相材料的选择

6.1 水相材料的理论计算

将原始乳化炸药配方适当调整,得到表7、表8和表9所示的3个新配方(即配方6、配方7和配方8).

表7 配方6中各成分含量等

注:配方中各成分含量合计为100%;1 kg炸药中各成分含量合计为16.319 mol;算出的氧平衡为-2.5%.

配方6的化学方程式为:

8.920NH4NO3+0.942NaNO3+0.167CO(NH2)2+5.556H2O+0.147C18H38+0.050C24H44O6+0.537KCl→27.623H2O+3.973CO2+0.400CO+0.471Na2O+9.558N2+0.537KCl

(12)

表8 配方7中各成分含量等

注:配方中各成分含量合计为100%;1 kg炸药中各成分含量合计为16.394 mol;算出的氧平衡为-2.4%.

配方7的化学方程式为:

8.840NH4NO3+0.942NaNO3+0.333CO(NH2)2+5.556H2O+0.136C18H38+0.050C24H44O6+0.537KCl→27.586H2O+3.968CO2+0.013CO+0.471Na2O+9.644N2+0.537KCl

(13)

表9 配方8中各成分含量等

注:配方中各成分含量合计为100%;1 kg炸药中各成分含量合计为16.471 mol;算出的氧平衡为-2.4%.

配方8的化学方程式为:

8.760NH4NO3+0.942NaNO3+0.500CO(NH2)2+5.556H2O+0.126C18H38+0.050C24H44O6+0.537KCl →27.570H2O+3.924CO2+0.044CO +0.471Na2O+9.641N2+0.537KCl

(14)

水相材料的理论计算结果如表10所示.

表10 水相材料的理论计算结果

6.2 水相材料的选定

由表10可看出:添加尿素,其爆轰参数及做功能力明显提高,采用混合氧化剂,以硝酸铵为主,再加入一些能与硝酸铵组成低共熔点的尿素,可降低水相的析晶点;随着尿素含量的升高,油相材料的减少,理论上虽能提高乳化炸药的性能,但是油相材料减少,稠度降低,会给生产造成一定的困难;添加2%的尿素时,一氧化碳的生成量最少,更符合煤矿许用乳化炸药的使用要求.因此,水相材料选取2%的尿素.

7 煤矿许用乳化炸药设计结果

通过理论计算,多次调整煤矿许用乳化炸药的配方,确定以氯化钠作为消焰剂,采取物理敏化方式并选用空心玻璃微球进行敏化,在选定合适的乳化剂、油相材料和水相材料后,最终确定了煤矿许用乳化炸药的新配方.

最终确定的煤矿许用乳化炸药配方为配方7,即:硝酸铵(NH4NO3)70.74%、硝酸钠(NaNO3)8%、尿素(CO(NH2)2)2%、水(H2O)10%、复合蜡1(C18H38)3.26%、Span-80(C24H44O6)2%、氯化钾(KCl)4%。按此配方算出的煤矿许用乳化炸药的性能参数如下:定容爆热为3 377.00 kJ/ kg,爆温为1 077.00 K,爆容为923.13 L/kg,爆速为5 353.9 m/s,爆压为7 883 MPa,臼炮能量为1 137.85 kJ/kg,单耗为1.41×10-6kg/m3.