某包裹型铀钼矿沸腾焙烧工艺试验研究

2019-08-13师留印杨剑飞刘会武刘忠臣陈天宝

师留印,杨剑飞,赵 磊,刘会武,刘忠臣,黄 永,陈天宝

(1.核工业北京化工冶金研究院,北京 101149;2.北京矿冶科技集团有限公司,北京 100160)

采用氧化焙烧方法处理某包裹型铀钼矿,可以有效破解胶硫钼矿包裹,提高矿石中钼的浸出率。氧化焙烧条件试验表明,经氧化焙烧预处理后铀钼矿,在浸出过程无需添加氧化剂,钼浸出率便能达到80%以上,铀浸出率与强化氧化搅拌浸出相当。氧化焙烧处理方法对该矿床不同类型铀钼矿均具有较强的适应性,且氧化焙烧处理可极大地改善矿石的过滤性能[1]。铀钼矿氧化焙烧需要控制的焙烧条件主要是焙烧温度(550 ℃±50 ℃)、焙烧时间(静态焙烧5 min)和矿石粒度(-0.154 mm),焙烧温度较低,焙烧时间较短[2-3]。

铀钼矿氧化焙烧属于原矿焙烧,矿石自身含硫较低,焙烧过程需要外加燃料;对焙烧条件要求较高,只能在一定的焙烧温度内才能实现钼、铀的高效氧化;而且铀钼矿焙烧没有可以借鉴的工业先例,因此,选择合适的焙烧炉显得尤为重要。由于铀钼矿的焙烧条件与钼精矿、铜精矿等焙烧条件相近,所以借鉴钼精矿和铜精矿等焙烧工艺。

铀钼矿的焙烧处理可选炉型有回转窑、反射炉、多膛炉、沸腾炉等[4-16];但受制于铀钼矿氧化焙烧对温度的敏感性,供热介质接触矿石瞬时温度不能高于600℃。为了满足矿石加热所需热量,矿石在进入焙烧设备前需先预热至一定温度,然后再用550~600 ℃高温热空气直接加热矿石;沸腾焙烧炉因气固两相换热速率高、反应速率快、热效率利用高而成为首选。另外,铀钼矿氧化焙烧所需时间很短,沸腾炉单台设备处理能力大的优点也可以得到充分发挥。因此,试验选用沸腾炉进行铀钼矿氧化焙烧现场扩大试验,考察采用沸腾焙烧工艺处理铀钼矿的可行性,为下一步铀钼矿沸腾焙烧工业化应用提供依据。

1 试验部分

1.1 试验原料及装置

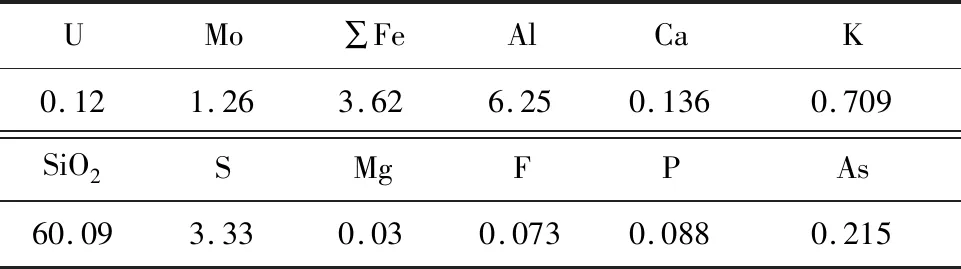

试验原料为某铀钼矿生产线所用矿石,矿石化学多元素分析结果见表1,矿石粒级筛析结果见表2。

表1 包裹型铀钼矿化学多元素分析 %

表2 包裹型铀钼矿矿石粒级分布

试验沸腾炉设计矿石最大进料速度为50 kg/h,最高焙烧温度为800 ℃。沸腾炉炉体由310S不锈钢焊接而成,炉体石棉保温层厚约40 mm。沸腾炉的沸腾床直径为150 mm,沸腾层高度为1 m;炉膛直径为300 mm,炉膛高为2.1 m。进、出料口分别位于沸腾床层高0.6 m和0.8 m处,烟尘出口位于炉顶。采用电加热方式,加热线圈位于沸腾床层周围,总功率25 kW。在沸腾炉不同高度设置4支热电偶测温,从炉底依次安装在沸腾炉风帽处(T1)、沸腾层(T2)、扩大段(T3)和炉顶(T4)处,通过T2表征并控制沸腾温度。

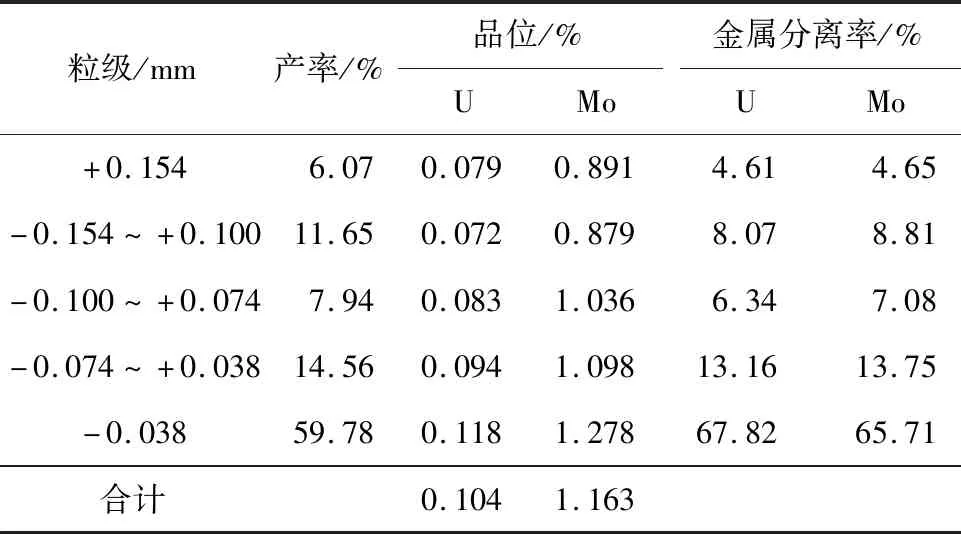

1.2 试验方法

破磨后的矿石装入螺旋给料机料仓,通过变频器调节输送速度,将矿石连续均匀地送入沸腾炉。压缩空气经减压并计量后,由底部风帽进入沸腾炉。焙砂溢流进入1#料斗,高温炉气夹带细粒级矿石先进入2#料斗除去炉气中的部分烟尘,在管道中降温后进入布袋收尘器,收集的粉尘进入布袋收尘器下部的料斗;除尘后的炉气经引风机送至尾气处理工序。试验中定时排出料斗中的焙砂或粉尘。温度控制系统可实时控制与调节焙烧温度,引风系统可根据炉气量进行变频调节,控制焙烧过程处于负压状态(约-200 Pa)。沸腾焙烧工艺流程如图1所示。

图1 沸腾焙烧工艺流程示意

2 试验结果与讨论

2.1 操作气流速度对沸腾焙烧效果的影响

操作气流速度是稳定流态化床的重要技术条件,操作气流速度应大于全部正常颗粒的临界沸腾速度,小于物料中某一级细颗粒的带出速度。在参考国内外沸腾焙烧炉操作技术指标的基础上[17-18],结合铀钼矿焙烧时间较短的特点,研究操作气流速度对铀钼矿沸腾焙烧效果的影响。

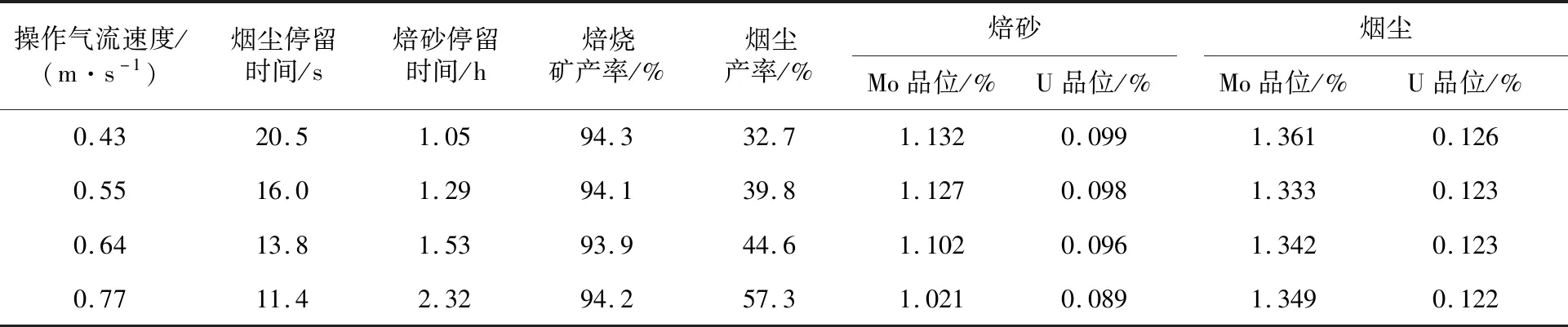

沸腾焙烧试验条件:沸腾床层温度550 ℃;螺旋给料机给矿速度15 kg/h;鼓风压力0.02 MPa;空气温度15 ℃。通过调节鼓风量改变操作气流速度,不同操作气流速度下所得焙砂和烟尘分析结果见表3。

表3 不同操作气流速度下沸腾焙烧试验结果

由表3可知,在不同操作气流速度条件下,焙烧矿产率基本相同。随操作气流速度增大,烟尘在炉内平均停留时间变短,烟尘产率升高;焙砂在沸腾床中停留时间增加,焙砂停留时间增多。另外,随着操作气流速度增大,焙砂中铀和钼品位有所下降。这主要是由于焙砂中粗粒度矿石增多造成的,同表2中粗粒级矿石中铀和钼品位相对较低一致。

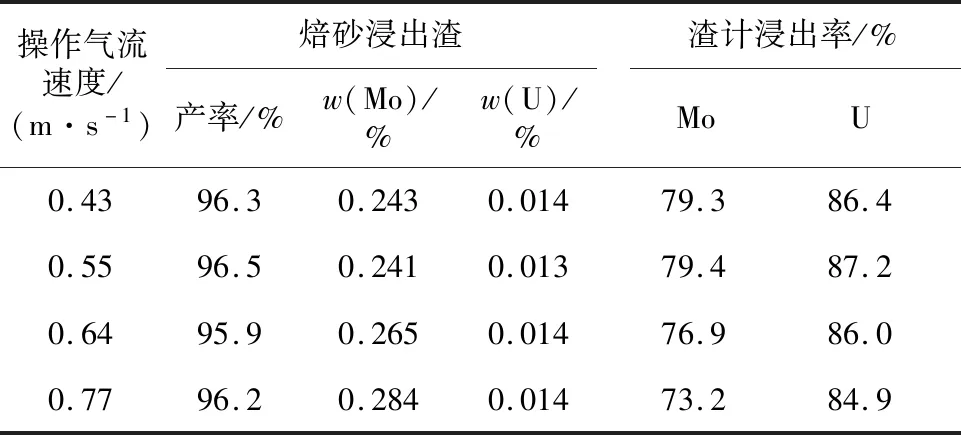

为了考察不同操作气流速度对焙烧效果的影响,对焙烧得到的焙砂和烟尘分别进行了浸出试验,试验结果见表4~6。

表4 不同操作气流速度下焙砂浸出试验结果

表5 不同操作气流速度下烟尘浸出试验结果

表6 不同操作气流速度下焙烧矿铀、钼综合浸出结果

从表4~6可看出,操作气流速度对沸腾焙烧矿石中钼浸出率有一定影响,操作气流速度为0.77 m/s的焙烧矿中钼的综合浸出率较0.55 m/s时下降近4%;但对铀浸出率影响较小。这主要是由于随着操作气流速度增大,烟尘在炉膛中停留时间变短,影响了烟尘中钼矿物包裹体的解离,造成钼矿物氧化不充分。控制烟尘在炉膛内的停留时间(达到16 s)是保证铀钼矿焙烧效果的关键。综合考虑,操作气流速度控制在0.55 m/s左右。

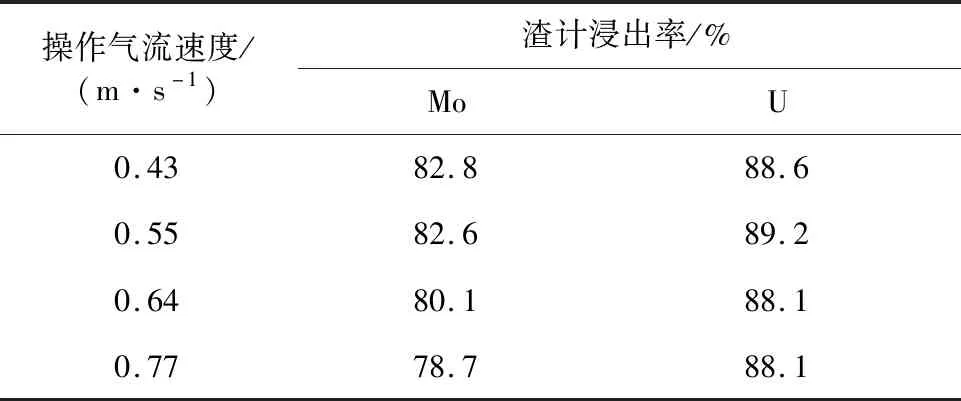

2.2 风矿比对沸腾焙烧效果的影响

焙烧过程中,鼓入沸腾炉中的风量既要满足流态化沸腾的需要,又要满足矿石氧化焙烧对空气的需求。通过计算,铀钼矿氧化焙烧过程理论空气用量为180 Nm3/t矿,过剩空气系数一般取1.1~1.2,氧化焙烧过程矿石实际空气用量约为200 Nm3/t矿。试验过程中控制操作气流速度为0.55 m/s,通过调整沸腾炉矿石进料量来改变风矿比,从而考察风矿比变化对铀钼矿氧化焙烧效果的影响,试验结果见表7。

表7 不同风矿比条件下沸腾焙烧试验结果

由表7可看出,风矿比对焙烧矿产率和烟尘产率影响不大,随着风矿比增大,焙砂平均停留时间变长。

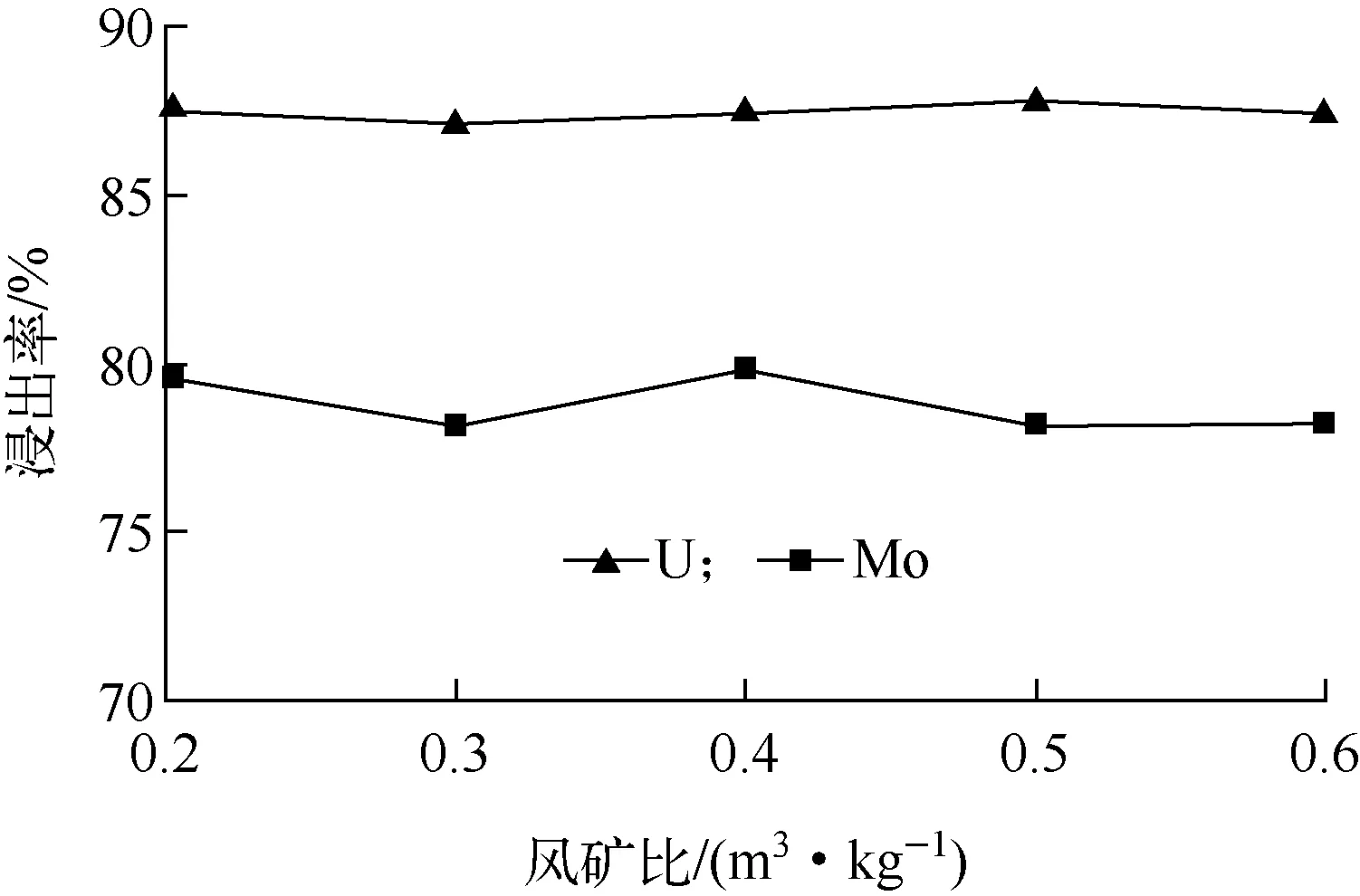

对不同风矿比条件下所得焙砂和烟尘分别进行浸出试验,试验结果如图2~3所示。

图2 不同风矿比条件下焙砂浸出试验结果

图3 不同风矿比条件下烟尘浸出试验结果

由表7及图2~3可看出,在满足矿石焙烧所需空气用量的前提下,焙烧过程风矿比的变化对焙砂和烟尘中铀和钼浸出率影响不大。在保证操作气流速度大于0.55 m/s的条件下,焙烧过程风矿比越低,沸腾炉处理能力越大。综合考虑,铀钼矿沸腾操作过程中控制风矿比为0.2 m3/kg。

2.3 连续沸腾焙烧试验

在操作气流速度和风矿比试验基础上,开展了连续沸腾焙烧试验,考察沸腾炉温度控制的稳定性和验证矿石焙烧效果。

连续沸腾焙烧试验条件:沸腾床层温度控制在550 ℃左右;风矿比0.2 m3/kg;操作气流速度0.55 m/s;炉底鼓风压力~0.02 MPa。连续沸腾焙烧试验共计处理矿石520 kg,共收焙烧矿石489.3 kg,焙烧矿产出率94.1%。

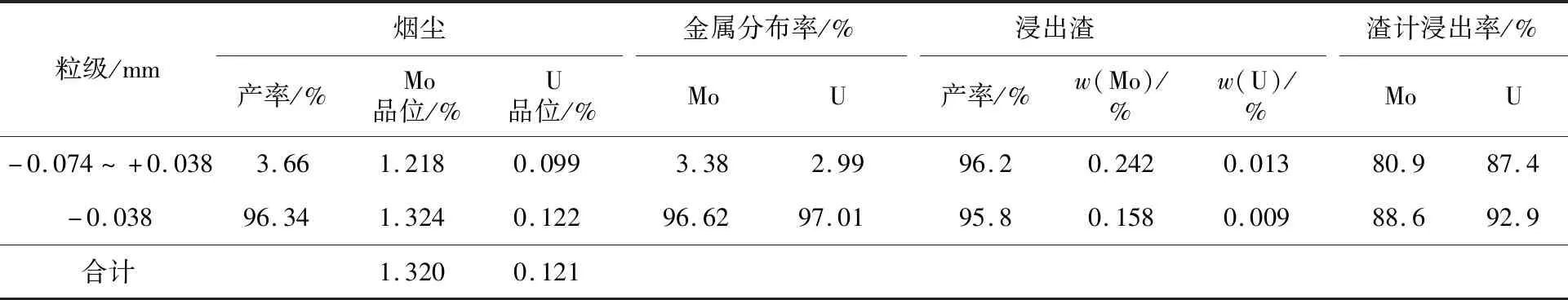

2.3.1连续焙烧过程温度控制

沸腾炉运行过程中炉内温度以T2为控制点进行控制,其余测温点用来监测炉内温度变化情况,炉内温度变化情况如图4所示。

图4 连续沸腾焙烧炉内温度变化曲线

从图4可看出,在连续沸腾焙烧过程中,沸腾炉焙烧温度控制稳定,焙烧温度除炉顶为480 ℃左右外,沸腾层及炉膛大部分区域均能控制在530~570 ℃。

2.3.2焙烧产物分析

对收集到焙砂和烟尘分别进行粒级筛析分析和浸出试验,浸出条件:矿石量100 g,液固体积质量比1∶1;硫酸用量8%;浸出温度60 ℃;浸出时间2 h。试验结果见表8~9。

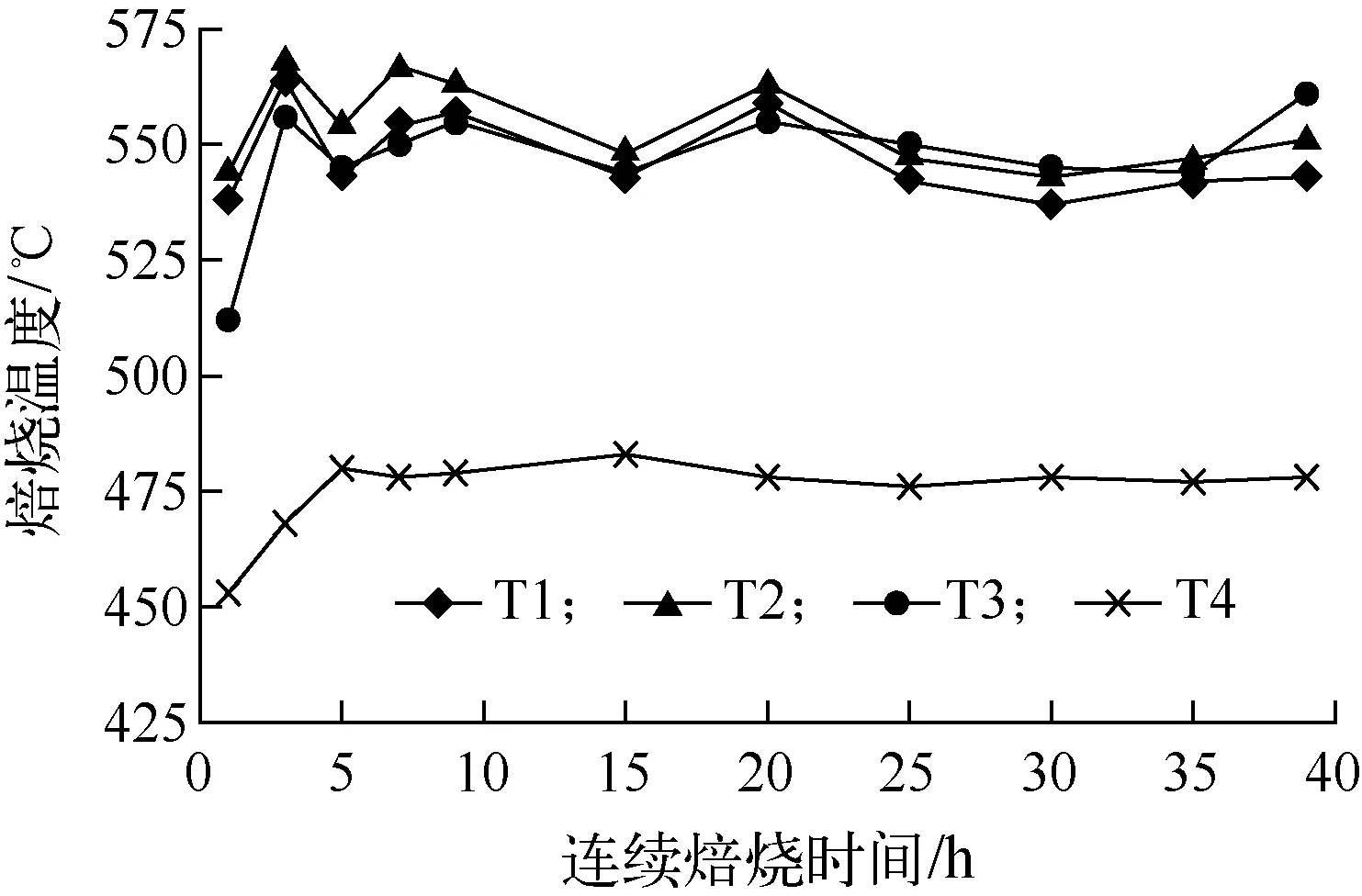

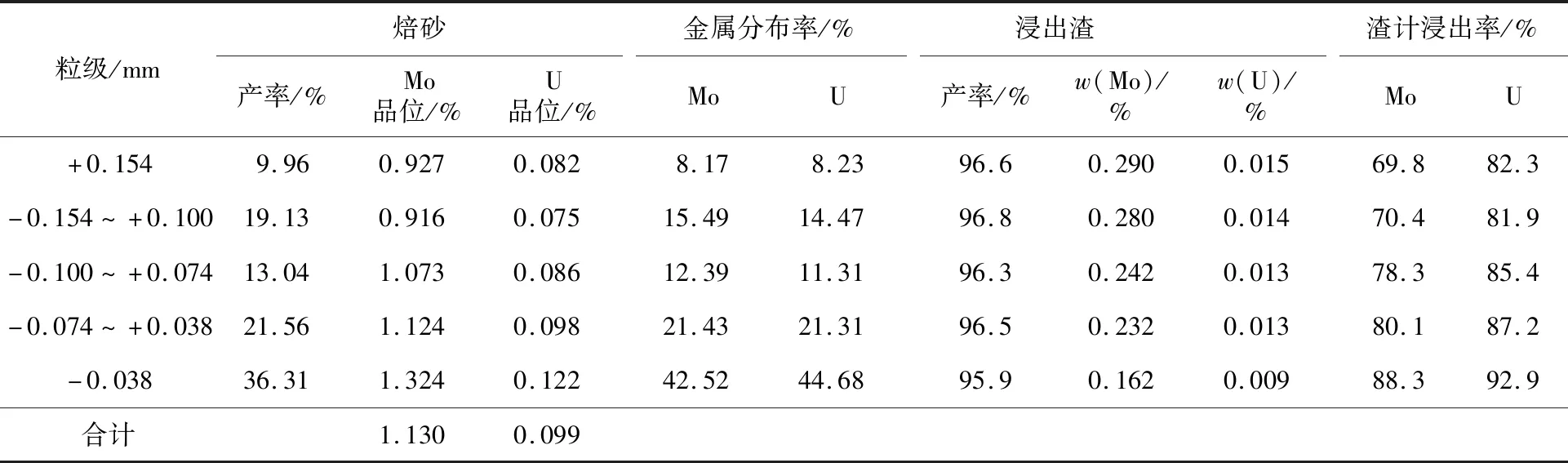

表8 焙砂粒级筛析及浸出试验结果

表9 烟尘粒级筛析及浸出试验结果

从表8~9可知:焙砂中粒度小于0.038 mm矿石仅占焙砂量的36.31%;而烟尘中粒度小于0.038 mm矿石占烟尘量的96.34%,粒度越细矿石金属品位也较高。浸出结果表明,矿石粒度越细,铀钼浸出率也越高,粒度为-0.038 mm矿石的铀和钼浸出率分别达到了92.9%和88.6%。

2.4 铀钼矿沸腾焙烧床能率

床能率是流态化焙烧炉最主要的技术经济指标,一般按处理的炉料量计算。床能率与许多因素有关,其中最主要的是矿石中含硫量、流态化床余热排出速度、焙烧温度、操作气流速度等,床能率计算公式为

(1)

式中:α—床能率,t/(m2·d);v——工状条件下操作气流速度,m/s;V—焙烧吨物料需要的实际空气量和经流态化床反应后烟气量的平均值,通常可取实际空气量计算,m3/h;β—1/273;t—流态化床内温度,℃。取操作气流速度0.55 m/s、实际空气量200 m3/h、流态化床内温度550 ℃,按式(1)计算床能率为78.9 t/(m2·d)。

3 结论

1)选择沸腾炉进行铀钼矿沸腾焙烧可以稳定、高效实现铀钼矿中铀、钼矿物的氧化,焙烧矿中铀和钼综合浸出率分别达到89.2%和82.6%。本试验系统虽然规模较小,但与大型工业炉相似性强,获取的试验数据对工业炉的设计具有较大参考价值。

2)包裹型铀钼矿沸腾焙烧最优工艺参数:焙烧温度530~570 ℃;空气过剩系数1.1;操作气流速度0.55 m/s;烟尘停留时间16~20 s;焙烧矿产率94.1%;烟尘率39.1%;焙烧炉床能率78.9 t/(m2·d)。