海上油田规模化多元热流体吞吐关键装备与技术

2019-08-13孟祥海孙永涛孙玉豹王秋霞韩晓东张卫行

孟祥海,孙永涛,邹 剑,孙玉豹,王秋霞,梅 伟,韩晓东,张卫行

(1.中海石油(中国)有限公司天津分公司,天津 300459;2.中海油田服务股份有限公司油田生产事业部,天津 300459)

1 技术背景

基于平台的多元热流体热采工艺[1]能够满足海上生产平台单井注热作业的需求,随着在同一生产平台稠油热采井的规模发展,其必然与生产平台的增产增注措施以及常规修井作业交叉,海上生产平台的高速高效开发需求与平台的场地作业有限、外输能力有限、生活支持有限等相冲突,迫切需要一种新的热采开发模式[2]。

LIFTBOAT多功能支持平台是一种为渤海湾的石油生产平台提供完井增产支持、修井支持、生活支持、电力供应等支持作业的平台,主要由底层甲板模板、中层甲板模块、上层甲板模块组成。通过现有的LIFTBOAT进行适应性改造,在充分利用生产平台已有的热采资源的基础上,优化基于LIFTBOAT的热采工艺流程[3]。

2 关键装备

2.1 支撑平台

LIFTBOAT(见图1)可提供的作业面积大,主甲板面积为950 m2;承载能力强,可变载荷(漂浮/升降/作业)为 700 t/800 t/800 t;吊机能力强,主吊 180 t,辅吊 30 t,作业半径9 m~42 m,满足各项大型作业的需求。

为提高热采作业时效,在使用LIFTBOAT时应充分考虑以下几点:

(1)解决LIFTBOAT与生产平台相对晃动的问题,满足海上热采作业的生产和工艺安全要求;

(2)既可实现生产平台钻井(修井、增产增注措施等)作业与注热作业同时进行,也可实现两口井同时进行热采作业[4];

图1 LIFTBOAT多功能支持平台实物图Fig.1 Physical chart of LIFTBOAT multifunctional support platform

图2 外扩甲板位置Fig.2 Extended deck position

(3)解决多项作业的生活支持问题,提高作业时效。

2.2 多元热流体发生器

多元热流体注热装备摆放在LIFTBOAT,主机舱中的控制室是整套装备的核心控制室,综合考虑设备集中管理和WHPB平台的可利用场地及承载因素,将两套装备主机舱机械室内的燃烧器及多元热流体的输出部分拆解,安装在两个独立支架上,单独成撬为燃烧器舱,设计尺寸为5.5 m×2.5 m×2.6 m,质量为5 t。

多元热流体燃烧器舱摆放在WHPB平台,选定在中层甲板的吊货小平台,根据燃烧器撬块的尺寸要求,需在此小平台的基础上做一个约2.7 m×3.35 m的甲板延伸(见图2)。

新增甲板结构质量约为2 t,WHPB平台增加了7 t左右的载荷(燃烧器舱重约5 t)。根据美国石油学会标准海上固定平台规划、设计和建造的推荐作法—工作应力法(API RP 2A-WSD)中的规定对外扩平台关键的名义应力进行校核,校核结果满足规范要求。

根据设计,拖二型和拖三型多元热流体发生器主机舱内的燃烧器及输出部分拆解后单独成撬,成功摆放于WHPB平台中层甲板的外扩甲板上(见图3)。

3 关键技术

3.1 区别于生产平台的热采工艺流程设计

LIFTBOAT与南堡油田WHPB平台是独立的两个平台,地面注热管线需横跨两平台。南堡35-2油田WHPB平台为6腿导管架平台,而LIFTBOAT支持平台为3桩腿设计,两平台在渤海海域气候恶劣的情况下平台晃动的摆幅不同,产生一定程度的相对位移,其中LIFTBOAT平台的最大摇晃幅度接近0.4°,摆放注热装备的遮蔽甲板的摆动幅度达260 mm。两平台的晃动错位给输送高温、高压多元热流体的地面注热管线带来了安全隐患。

图3 燃烧器舱内部结构及摆放位置Fig.3 Internal structure and placement of burner compartment

3.1.1 设计思路 将平台晃动错位造成的风险由输送高温流体的地面注热管线转移到输送水、气、油的低温供给管线上,即:

(1)多元热流体发生器改造:多元热流体发生器主机舱的燃烧器及输出部分单独成撬置于南堡35-2油田WHPB平台的中层甲板,使地面注热管线集中于南堡35-2油田WHPB平台;

(2)平台连接栈桥处的水[5]、气、油供给管线采取硬管+高压软管+硬管的方式连接。

依此设计,从燃烧器出口到注热井采油树的地面注热管线全部集中于WHPB平台,依据第三节中对地面注热管线流程的设计要求进行设计、安装及检验,此节不再赘述。下面着重介绍多元热流体发生器主机舱的拆解、摆放设计和水、气、油的供给管线设计。

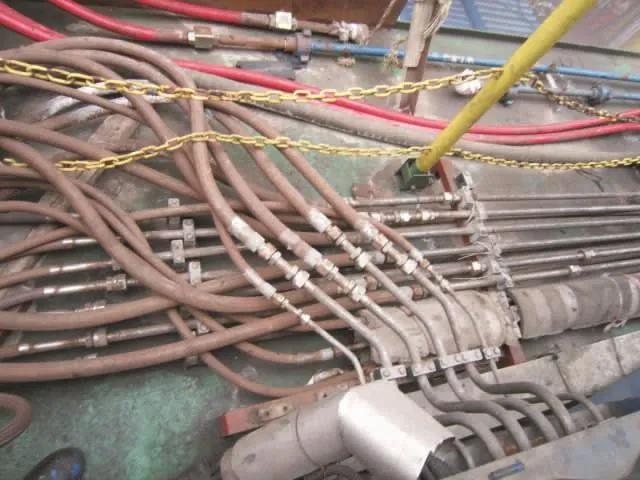

3.1.2 水、气、油供给管线设计 主机舱拆解后,油、气、水[6]三路供给的系统管线要横跨栈桥连接至燃烧器舱。由于三路供给管线都是低温介质,在设计上采用部分高强度的高压软管配合硬管连接方式,用以消除两平台晃动错位给供给管线带来的安全隐患。

图4 高压管连接接头示意图Fig.4 Diagram of high pressure pipe connection joints

高压油管、高压水管、高压空气管等采用航空航天工业部第一研究院标准的37°球面型管路连接件,公称压力PN≤35 MPa,管路试压40 MPa,管道用管夹固定,在两平台连接的栈桥处用2 m高压软管过渡,高压软管外表面包裹金属编织,软管与硬管连接接头设计(见图4),实物连接(见图 5)。

图5 高压金属编织软管与硬管连接及固定Fig.5 Connection and fixation of high pressure metal braided hose and hard tube

4 热采工艺流程设计

图6 基于LIFTBOAT的热采工艺流程示意图Fig.6 Schematic diagram of thermal recovery process based on LIFTBOAT

遵循布置原则,结合热采工艺方案的需求,对多元热流体注热装备所需的场地、水、电、油等进行了合理的配置和优化[7],基于LIFTBOAT为作业主体设计了一套较为完善的工艺流程(见图6)。

基于LIFTBOAT的热采工艺流程[8]应用于B33h井和B36h井注热作业,消除了两平台晃动带来的安全隐患,有效支持了注热作业的顺利开展,现场设备摆放(见图7)。

图7 基于LIFTBOAT的热采设备布置图Fig.7 Layout of thermal equipment based on LIFTBOAT

5 结论

(1)以LIFTBOAT为热采作业主体的模式,实现了钻井和热采作业共同开展的目标,同时拖二型和拖三型多元热流体注热装备同时作业两口井,提高了作业时效,推动了规模化热采的进程。

(2)通过优化注热设备内部结构,合理布局设备摆放格局,改进注热管线连接方式,实现了南堡35-2油田B平台+LIFTBOAT多元热流体热采的开发模式,有效解决了B平台钻/修井期间无法进行热采作业以及多口井不能同时热采作业的问题,进一步缩短了热采作业周期,加快了规模化热采进度。

(3)南堡35-2油田B平台+LIFTBOAT多元热流体热采试验的成功实施,为南堡35-2油田南区高效、经济开发开辟了一个新的模式,同时也为渤海湾的中小平台稠油油田开发提供了宝贵经验。