高应力大变形软岩巷道“三壳”围岩控制机理及应用*

2019-08-13王羽扬康向涛冷光海

王羽扬,刘 勇,2,王 沉,2,康向涛,2,冷光海

(1.贵州大学 矿业学院,贵州 贵阳 550025; 2.贵州省复杂地质矿山开采安全技术工程中心,贵州 贵阳 550025)

0 引言

软岩巷道支护问题一直是当今世界地下工程中一项重要而复杂的技术问题,随着浅部煤炭资源日渐枯竭,煤矿开采深度及开采强度的不断提高,软岩巷道的数量也在逐渐增多,高地应力、高地温、高渗透地压、强烈采动影响以及松软破碎围岩等不利因素加大了巷道的支护难度[1-2]。

在深部软岩巷道围岩控制研究中,不同的学者提出了不同的支护理论及支护技术[3-11];何满潮等[4]针对软岩巷道大变形、难支护问题提出了关键部位耦合组合支护理论;董方庭等[5]认为巷道支护的难易度与围岩松动圈的大小有着密切联系,支护的目的在于控制围岩松动圈的发展,并提出了松动圈支护理论;李学彬等[8]以查干淖尔矿为工程背景,通过数值模拟、理论分析等手段,提出了“高强度钢管混凝土”支护技术并成功应用于该矿,支护效果显著;刘珂铭等[9]针对清水营矿大断面软岩巷道变形严重问题,通过理论分析、现场考察等方法,分析提出了“锚网喷+钢管混凝土支架+钢纤维混凝土碹体+加固锚索”的支护方式,支护效果良好。这些支护理论和支护技术对软岩巷道支护具有一定程度的控制效果,但没有对巷道支护的外部加固区和内部承载区进行系统研究,对高应力、应力环境复杂的大变形软岩巷道支护方面研究较少。

本文以贵州盘江矿区土城矿14运煤上山为工程背景,通过现场调查、室内实验、理论分析等研究方法提出了“三壳”围岩控制理论,总结分析巷道变形破坏的机理,建立了“锚杆锚索+灌浆+钢管混凝土支架”的“三壳”支护方案,通过现场实测表明,巷道支护达到预期支护效果,可为同类条件下软岩巷道支护提供借鉴。

1 工程概况

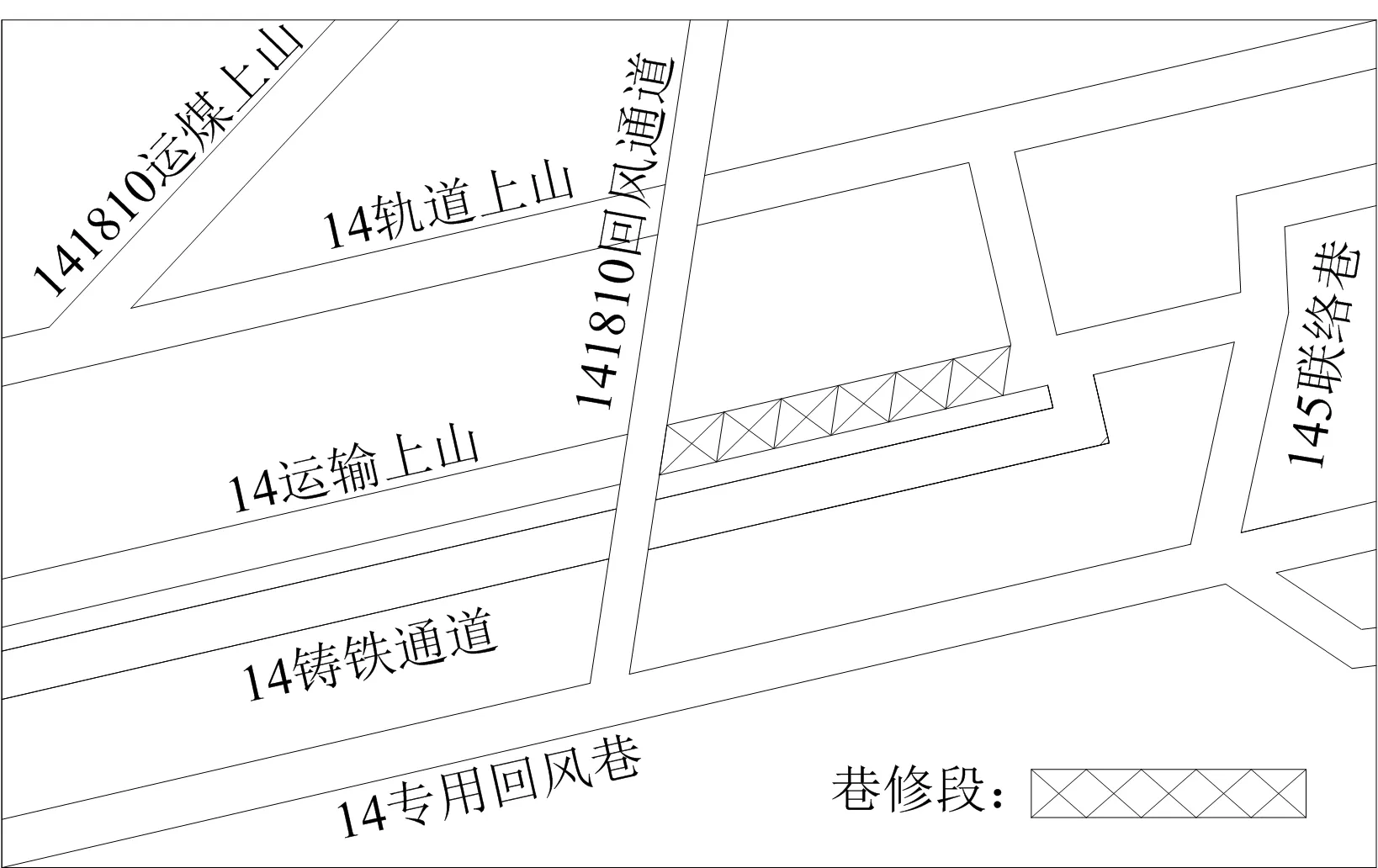

14运输上山位于贵州省盘江矿区土城矿14采区,井田内地质构造复杂,断层,褶皱分布广泛,岩层倾角为1°~5°,围岩岩性多为泥岩、页岩、粉砂质泥岩等软弱岩层。巷道埋深620 m,长时间受较高水平应力影响,同时巷道处于各类巷道交叉点,受多重采动影响,应力环境复杂,属于典型的高应力工程软岩巷道。如图1为14运煤上山平面布置示意图。

图1 14运煤上山平面布置Fig.1 Plane layout of 14 coal transportation uphill

1.1 巷道原支护方案

巷道原设计断面为直墙半圆拱,断面规格为:净宽5 500 mm,壁高860 mm,拱高2 600 mm,净高3 460 mm。采用锚杆网索喷支护方案,各支护参数为:帮顶部采用φ22 mm×L2 400 mm左旋螺纹钢锚杆,间排距为800 mm×800 mm,顶板锚索为φ21.6 mm×L6 000 mm,间排距为1 200 mm×1 200 mm,挂网为菱形金属网,喷射混凝土厚度为130 mm。原支护方案如图2所示。

1.2 巷道围岩变形破坏特征

根据现场调研和勘察,巷道围岩变形破坏严重,巷道变形破坏特征主要表现在以下几个方面:

1)巷道围岩变形程度大,变形速率快。经现场实测,巷道支护后1月内顶板沉量1 000~1 400 mm,两帮移近量1 600~2 100 mm,底鼓量500~800 mm,收敛速度最高可达到70 mm/d。

2)支护构件失效严重。锚杆(索)表现在折断、滑脱、螺母脱落、托盘压弯及压裂,顶板及两帮金属网兜出现撕裂,局部岩石冒落等现象。

3)围岩泥化现象严重。围岩岩性多含高岭石、蒙脱石、伊利石等黏土矿物,遇水膨胀而软化。

4)围岩两帮移近量高于顶板。两帮岩石鼓出向巷道内挤,松散破碎。

2 巷道围岩变形破坏原因及机理分析

据现场调研分析以及综合多方面资料与研究,巷道变形破坏的原因分析如下:

1)围岩性质。14运输上山围岩岩性多以泥岩、页岩、粉砂质泥岩等软弱岩层为主,裂隙和节理较发育;取岩样在室内进行点载荷拉压和矿物成分测试实验,分析得出:以泥岩为主要成分的单轴抗拉强度低于0.8 MPa,具有膨胀性的黏土矿物含量为75.4%,石英、斜长石、白云石分别为18.7%,4.8%,1.1%,黏土矿物中蒙脱石含量占78%,因此巷道遇水极易膨胀,产生较大的膨胀压力,同时巷道围岩自承载能力低,从而导致巷道的失稳变形。

2)应力环境。巷道位处各硐室、联络巷、石门交岔点,受重复采动影响显著,应力环境复杂,侧压系数1.49,所处应力水平较高,巷道长期处于高地应力状态。巷道开挖后承载体自身固有结构应力与其他伴随层位及伴生地质构造应力叠加,抗扰及承载能力差,应力集中明显,且巷道围岩由三向应力状态向二向应力状态转变,期间聚集的大量能量瞬间释放给巷道造成大变形和冲击破坏,从而导致巷道变形严重。

3)支护方案。巷道原支护方案采用的是锚杆(索)网喷支护,锚杆长度2.4 m,锚索长度6 m,现场采用YTJ-20 型岩层钻孔探测记录仪进行现场测试表明,围岩松动圈范围在1.8~3.2 m,超过了锚杆的锚固范围,锚杆的主动承载性能没有得到充分发挥;巷道位处高应力区,采用的支护方式远不能满足支护要求,底板无支护处于敞开状态,导致底板应力集中现象显著,底鼓变形严重,顶板及两帮的变形也成倍增加,致使支护结构破坏失稳。

4)水理作用。巷道渗水严重,围岩岩性多以黏土矿物为主,与水的长时间接触,降低围岩的自身强度和承载能力;黏土矿物中蒙脱石、高岭石含量居多,水的侵入导致围岩膨胀变形,呈现出松散破碎状态。

3 “三壳”围岩控制理论与机理

3.1 “三壳”围岩控制理论

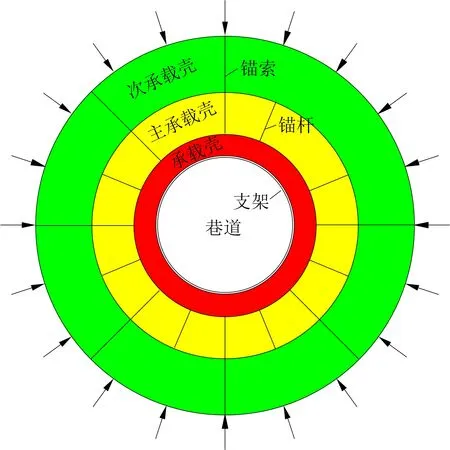

在巷道内部架设支架,支架与围岩之间预留300~600 mm间隙用于灌浆形成内部承载壳,外部实施锚杆(索)形成浅、深2个“应力承载壳体”支护体系,承载壳、主承载壳、次承载壳即为巷道的“三壳”支护。承载壳、支架称为内部应力承载壳,主承载壳、次承载壳称为外部应力加固壳。“三壳”支护模型如图3所示。

图3 巷道围岩“三壳”支护模型Fig.3 “Triple shell” support model of roadway surrounding rock

3.2 “三壳”巷道围岩控制机理

1)巷道内部采用环形支架,预留间隙的灌浆体硬化形成混凝土支护体和环形支架组合形成双重支护结构,两者结合既能高强度抗压,又能适度让压,对于巷道四周来压大、围岩受力不均,两者能提供较大的承载能力。

2)灌浆过程中浆液在高压泵的作用下渗透到破碎围岩裂隙中,渗透浆液在围岩中固结形成网络骨架结构,提高围岩的内摩擦角和残余强度;同时,高强灌浆能够充填围岩中较大裂隙、甚至闭合,提高围岩的弹性模量和强度,以此控制围岩松动圈的恶性扩展。

3)围岩环形灌浆可将巷道中的导水裂隙进行封堵、充填,阻止水对围岩的侵蚀作用,强化了围岩四周的强度;底板灌浆体的硬化过程中,底板围岩的受力由二向应力状态转变为三向应力状态,底板强度极限得到提高,应力承载范围也逐步扩大,可有效控制底鼓。

4)内部应力承载壳能提供较大的承载能力,当巷道围岩四周发生变形破坏,内部应力承载壳可限制破碎岩石向巷道空间挤出,减少围岩变形量,底鼓、顶板下沉、两帮内挤等得到有效控制。

5)巷道围岩外部采用高强锚杆(索)支护,并施加较大的预紧力,锚杆改善了浅部围岩的应力状态,将锚固区域由载荷体转化为承载体,限制浅部围岩的破坏变形,锚索锚固在深部稳定岩层中,与锚杆群的成拱作用共同控制围岩变形,锚杆、锚索与围岩的相互耦合,共同提高了围岩的承载能力。

4 支护方案设计与验算

4.1 支护方案设计

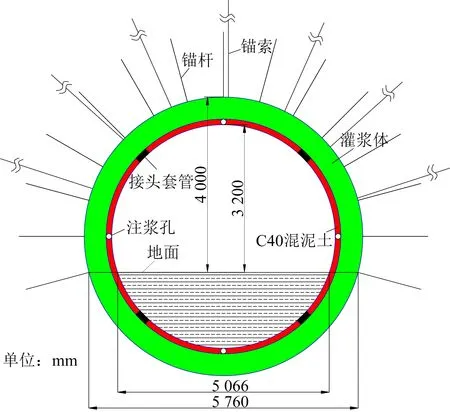

根据对14运煤上山软岩巷道变形破坏影响因素分析研究,结合“三壳”围岩控制机理和现场变形破坏严重的情况,设计出“锚杆索+灌浆+钢管混凝土支架”的复合支护方案,支护方案如图4所示。

图4 复合支护Fig.4 Composite support

巷道支护施工流程为:巷道断面拓宽至设计断面→锚杆索网一次支护→安装空钢管支架,支架与巷道表面有500 mm间隙→在支架表面铺设不燃型材料布和钢筋网→向空钢管内注C40混凝土→用喷浆机对间隙进行灌浆充填→底板回填。具体为:

1)根据断面要求拓宽巷道断面,达到设计要求,断面采用圆形巷道断面,挑顶、开帮、卧底后规格为宽×高=6 000 mm×6 000 mm。

2)锚杆采用φ22 mm×L2 500 mm高强度螺纹钢锚杆间排距为800 mm×800 mm,顶板每排布置15根,每根锚杆使用K2 335树脂药卷3卷,锚杆预紧力矩达到200~250 N·m;钢筋网规格长×宽=1 800 mm×980 mm,搭接长度100 mm,锚杆打在钢筋网搭接处;锚索采用φ21.6mm×L7 000 mm的预应力锚索,每排布置7根,每根采用5支锚固剂,间排距1 200 mm×1 200 mm。

3)支架钢管采用φ194 mm×10 mm型号为20#无缝钢管,套管规格为φ219 mm×10 mm,钢管之间采用3道抱箍连片连接,间距为500 mm,支架钢管内采用C40混凝土配合比为水泥∶水∶沙子=1∶0.39∶1.29。

4)预留间隙灌浆配合比为水泥∶沙子=1∶3,速凝剂的比例为水泥用量的3%~5%。

4.2 支护方案验算

4.2.1 巷道所需支护载荷计算

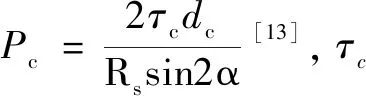

巷道所需支护载荷可根据塑性芬纳(Fenner)公式[11]计算,公式为:

(1)

式中:p0为原岩应力,取13.95 MPa;φ为围岩内摩擦角,取24°;c为围岩黏聚力,取0.35 MPa;ra为巷道半径,取2 533 mm;Rp为围岩塑性区半径,取4 300 mm。计算得pi=1.71 MPa。

4.2.2 “三壳”结构体承载能力计算

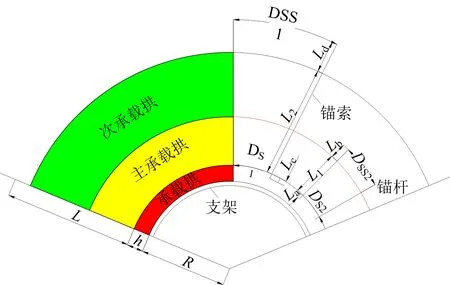

结合设计方案,建立如图5所示的“三壳”支护结构体力学模型。

“三壳”支护结构体厚度H计算公式[12]:

(2)

式中:L1为锚杆有效长度,L1=L′-La-Lb;L′为锚杆长度,取2.5 m,La为锚杆外露端长度,取0.15 m,Lb为锚杆锚固端长度,取0.5 m;β为锚杆索在破裂围岩中的控制角,取45°;L2为锚索有效长度,L2=L″-Lc-Ld;其中L″为锚索长度,取7 m,Lc为锚索外露长度,取0.25 m,Ld为锚索锚固长度,取2.5 m;h为灌浆体厚度,取0.5 m;D1为锚杆间排距,取0.8 m;D2为锚索间排距,取1.2 m,计算得H=4.6 m,L=H-h=4.1 m。

图5 “三壳”支护结构体力学模型Fig.5 Mechanical model of “Triple shell” support structure

取一微元体分析,在其径向受力平衡,可得轴对称平衡方程:

(3)

假设巷道锚固后仍遵循摩尔-库伦屈服准则,且内摩擦角不变,则强度准则方程:

(4)

“三壳”支护结构体内力边界条件:当r=R+h时,内边界钢管混凝土支架的支护阻力σ0、锚索内端头提供的径向轴力σm1、锚杆提供的径向轴力σm2、灌浆支护体pc,即:

r=R+h,σr=pc+σ0+σm1+σm2

(5)

“三壳”支护结构体外力边界条件:当r=R+h+L时,外边主要有承受围岩压力σi、锚索锚固端产生的径向力σn1以及锚杆产生的径向力σn2,即:

(6)

联立上式可推导出承载拱极限承载能力表达式为:

(7)

综上可知,设计方案的极限承载能力为σi>pi,满足巷道支护要求。

5 巷道数值模拟分析

5.1 模型建立

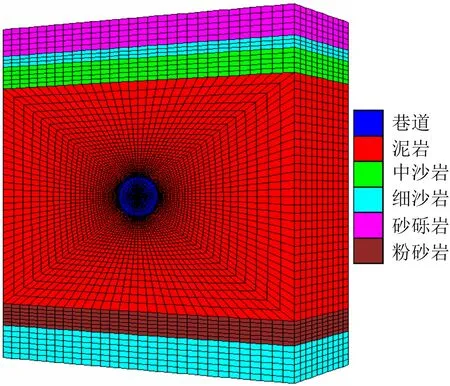

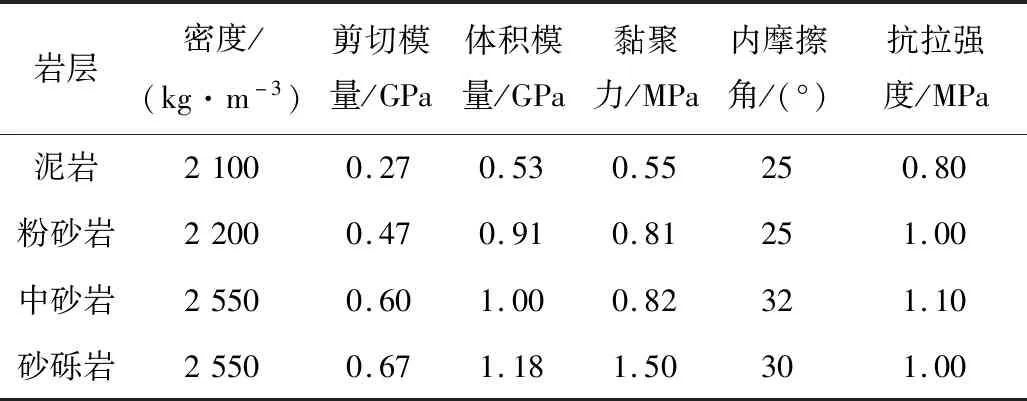

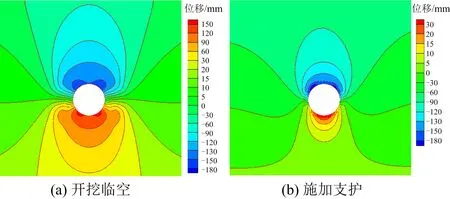

采用FLAC3D数值模拟软件建立如图6所示的数值模型图,考虑边界效应,模型边界长度应取巷道的半径的8倍以上,故定模型尺寸为50 m×20 m×60 m,共有52 300个单元和58 696个节点,顶部施加均布载荷13.95 MPa,开挖过程中模型限制左右前后水平方向移动,底部限制各个方向移动,巷道岩层材料参数如表1所示。

图6 巷道数值模型Fig.6 Numerical model of roadway

5.2 结果分析

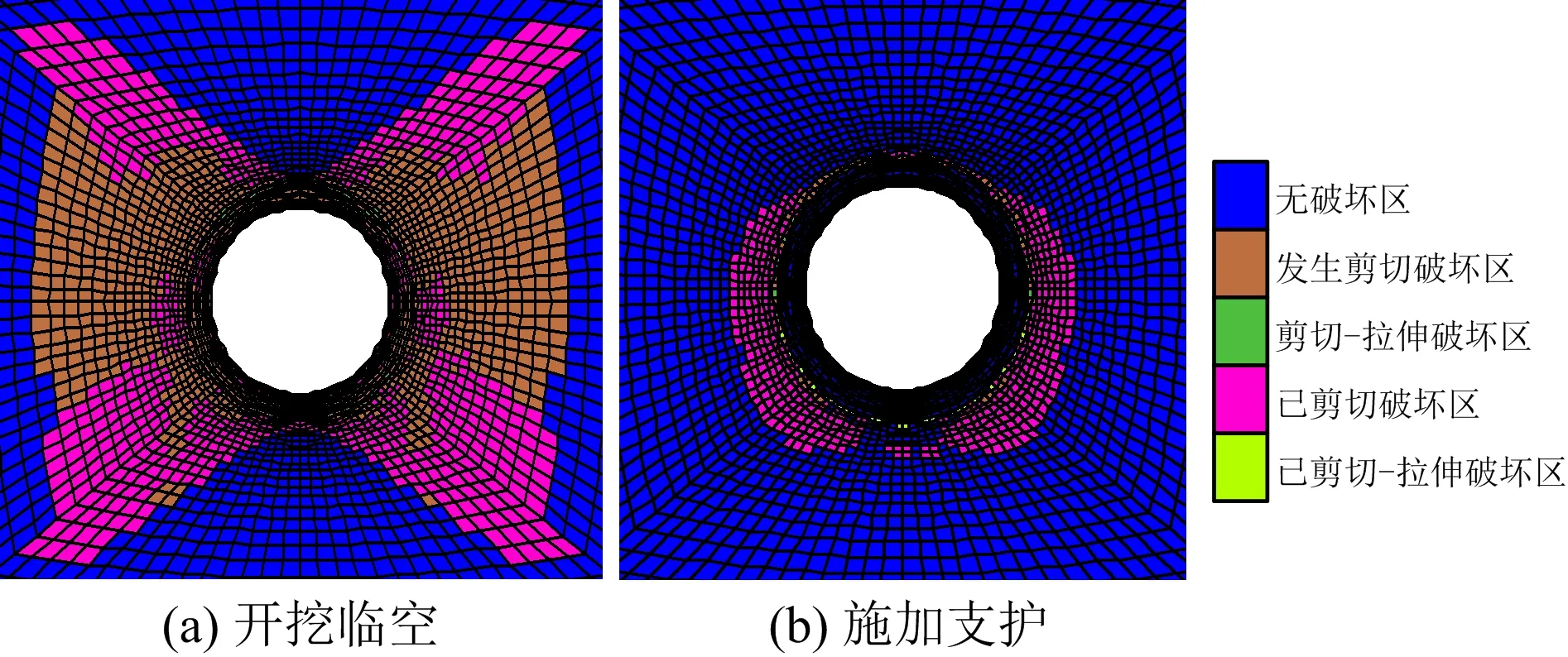

1)巷道开挖临空

巷道开挖初期由于没有采取任何支护措施,围岩应力由二向应力状态向三向应力状态转变,围岩塑性区范围较广,巷道位移量随着开挖时间而不断增加,最终顶板最大下沉量180 mm,底鼓量150 mm,如图7所示,故巷道开挖后应立即施加支护,防止围岩进一步的变形破坏。

表1 岩层材料参数Table 1 Material parameters of rock strata

图7 支护前后巷道位移对比Fig.7 Comparison of roadway displacement before and after support

2)巷道施加支护

巷道开挖后,立即施加锚杆索,架设钢管混凝土支架之后实施灌浆,从图8可以看出,支护后的塑性区范围明显比未支护情况小,支护后的围岩受力状况得到改善,支护初期巷道的支护主要是锚杆索支护,随着灌浆支护体的逐渐硬化,灌浆体和钢管混凝土支架的作用逐渐变显现出来,围岩的变形量逐渐降低,最终趋于稳定,顶底最大位移量8 mm,底板最大位移量4 mm。

图8 支护前后巷道围岩塑性区分布Fig.8 Plastic area distribution of roadway surrounding rock before and after support

6 工程实践

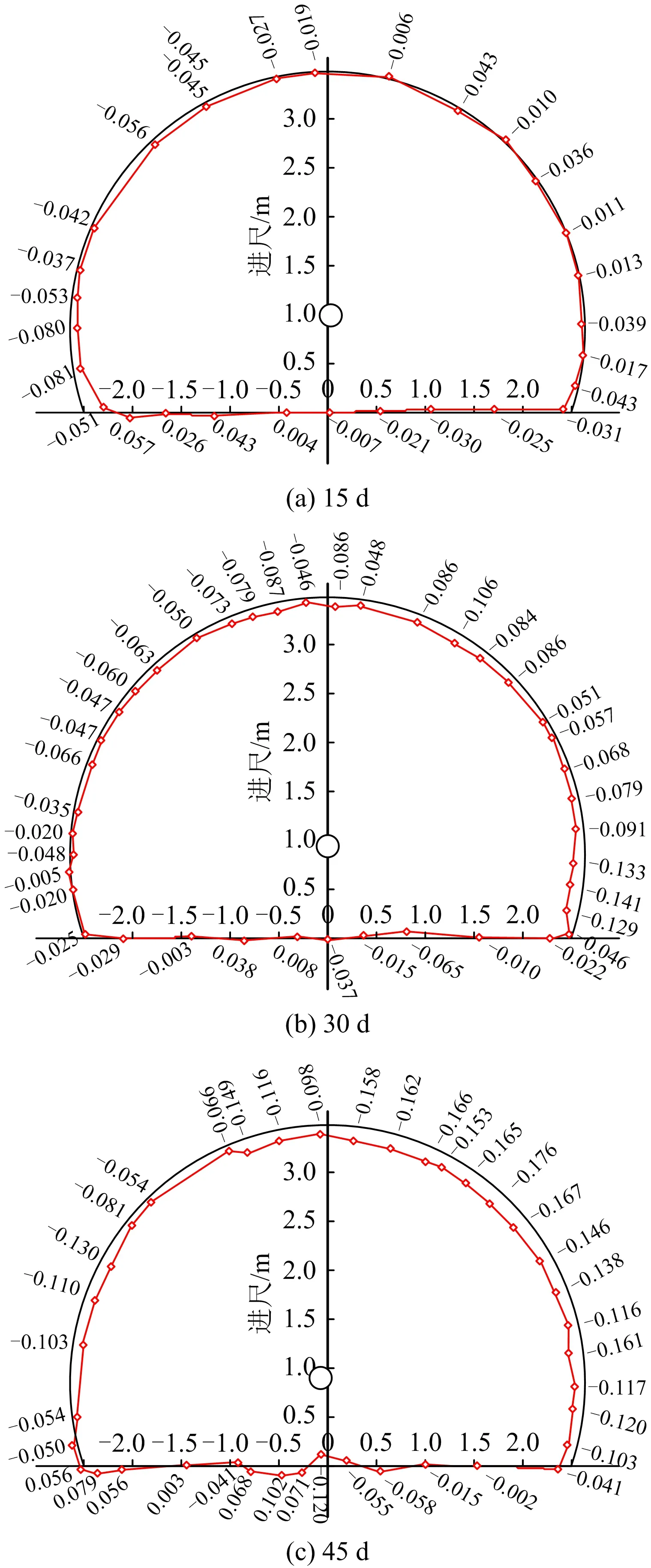

为验证实际的支护效果,现场采用YJDM3.6矿用激光巷道断面检测仪对巷道围岩变形量进行45 d的变形检测,每15 d检测一次,检测结果如图9所示。

图9 不同时期检测断面与修复后原巷道断面对比Fig.9 Comparison of detected section and repaired previous roadway section in different periods

检测结果表明在巷道支护完成后15 d断面收敛率为3.39%;30 d断面收敛率为6.74%;45 d断面收敛率为10.21%,总平均收敛率为6.69%,围岩变形量可控范围内,满足实际的生产需求。

7 结论

1)经现场调研和室内试验得出14运输上山巷道变形破坏的原因主要是:高地应力且应力环境复杂;围岩岩性多以膨胀性软岩为主,遇水极易膨胀;支护方案远不能满足支护要求,锚杆索主动承载性能无法发挥;围岩渗水泥化现象严重。

2)针对高应力大变形的软岩支护问题,提出“三壳”围岩控制理论,构建了围岩“三壳”支护模型,分析了“三壳”围岩控制机理。

3)结合“三壳”围岩控制理论和变形破坏机理,提出了“锚杆索+灌浆+钢管混凝土支架”的复合支护方案,建立“三壳”支护结构体力学模型,计算出极限承载能力σi大于巷道所需载荷pi,能够维持巷道围岩的稳定。

4)现场采用YJDM3.6矿用激光巷道断面检测仪对支护后的巷道不同时期断面进行检测,结果表明支护后巷道最大断面收敛率为10.21%,围岩变形量在可控范围内,支护效果显著。