1 000 MW电站锅炉布袋除尘器入口烟气流场优化数值模拟

2019-08-13王礼鹏绳冉冉安敬学程金武王磊

王礼鹏,绳冉冉,安敬学,程金武,王磊

(中国大唐集团科学技术研究院有限公司华中分公司,郑州 450000)

0 引言

电力工业是国民经济的基础行业,是衡量一个国家发展水平的重要标志。随着科学水平的不断提高,火电机组也向着大容量、高参数以及自动化程度更高的方向发展。大容量、高参数火力发电机组的投运提高了机组运行经济性,但大通道烟道内烟气流场分布均匀性问题却日益突出。烟道结构以及烟道内导流板布置形式是烟气流场分布均匀性的重要影响因素,因此,结合数值模拟研究烟道导流板的优化布置并进行改造实践,对进一步提高烟气流场分布的均匀性具有重要意义。

目前,国内对燃煤电站锅炉烟气流场优化的研究多集中在选择性催化还原(SCR)脱硝导流板结构设计[1],SCR脱硝系统烟气流场优化数值模拟[2-8]和炉内温度场[9]、气固流场优化的数值模拟研究[10-11]。文献[12]按照10 ∶1的比例搭建了SCR脱硝试验台,在冷态条件下研究了导流板布置方式对烟气流动特性、压力分布及反应物混合效果的影响,并确定了最佳布置方案。Xu Y Y[13]等采用现场试验的方法,对首层催化剂入口进行测试,分析造成磨损的原因。结果显示SCR烟气入口流场分布不均匀是造成磨损的主要原因。之后在烟气入口处设置了一系列导流板来改善流场分布,防止催化剂磨损。哈尔滨工业大学陈太平[14]采用FLUENT软件对SCR脱硝装置进行模拟研究,发现反应器内流场分布很不均匀,通过在拐弯及变截面处设置4组导流装置,使得首层催化剂入口速度标准偏差降至10%以下。文献[15]研究了“弧”型和“直-弧-直”型导流板对SCR反应器内流场分布的影响,结果发现“直-弧-直”型导流板的优化效果更佳。但上述文献均没有涉及布袋除尘器入口烟气流场优化的研究,本文通过数值模拟的方法对布袋除尘器入口烟气流场分布均匀性差问题进行研究。

1 数值模拟

某1 000 MW燃煤电站锅炉为哈尔滨锅炉有限公司制造的HG-2913/29.3-YM2型超超临界参数变压直流炉,是一次再热、平衡通风、半露天布置、固态排渣、全钢构架、全悬吊结构Π形锅炉。锅炉烟气经脱硝出口进入空气预热器(以下简称空预器),从空预器出口经U形弯进入除尘器。进入除尘器之前,烟道被分为7个分支。

该锅炉配3台布袋除尘器,每台布袋除尘器在顺气流方向上有4个独立的除尘室,每个室含有2个除尘袋束,共24个袋束。每个袋束最大过滤面积为4 140 m2,整台除尘器总过滤面积为99 360 m2。除尘器清灰压力为0.085~0.095 MPa。滤袋以同心圆状布置,采用动态清灰方式。布袋除尘器具体结构如图1所示,其中B3,B4本为同一烟道,受就地支柱影响,分为两个,此处合为一个烟道B3处理。

该锅炉自2015年投入运行以来,除尘器入口烟道烟气流速及温度分布始终存在较大偏差,2017年8月除尘器入口烟道烟气速度、温度测试均值见表1(测试时一个烟道5个测孔,一个测孔3个深度,此处取均值)。

结果表明:除尘器入口烟道烟气速度均值最大偏差已达4.39 m/s,烟气温度均值最大偏差已达26 ℃,且布袋除尘器入口烟道烟气温度最高达163 ℃,已超出“滤袋允许连续使用温度≤160 ℃”的控制要求,过高的烟气温度使得布袋除尘器入口喷水降温系统启动,进而造成糊袋现象。布袋除尘器入口烟气流场均匀性差已严重影响布袋除尘器的安全、高效运行。

为查找布袋除尘器入口烟气流场均匀性差的根源,查得2018年4月空预器出口烟气温度场的测试结果(如图2所示,其中A1—B16为炉右到炉左),可以看出,在空预器出口,烟道内烟气温度分布已经出现了较大偏差。

1.1 模型建立

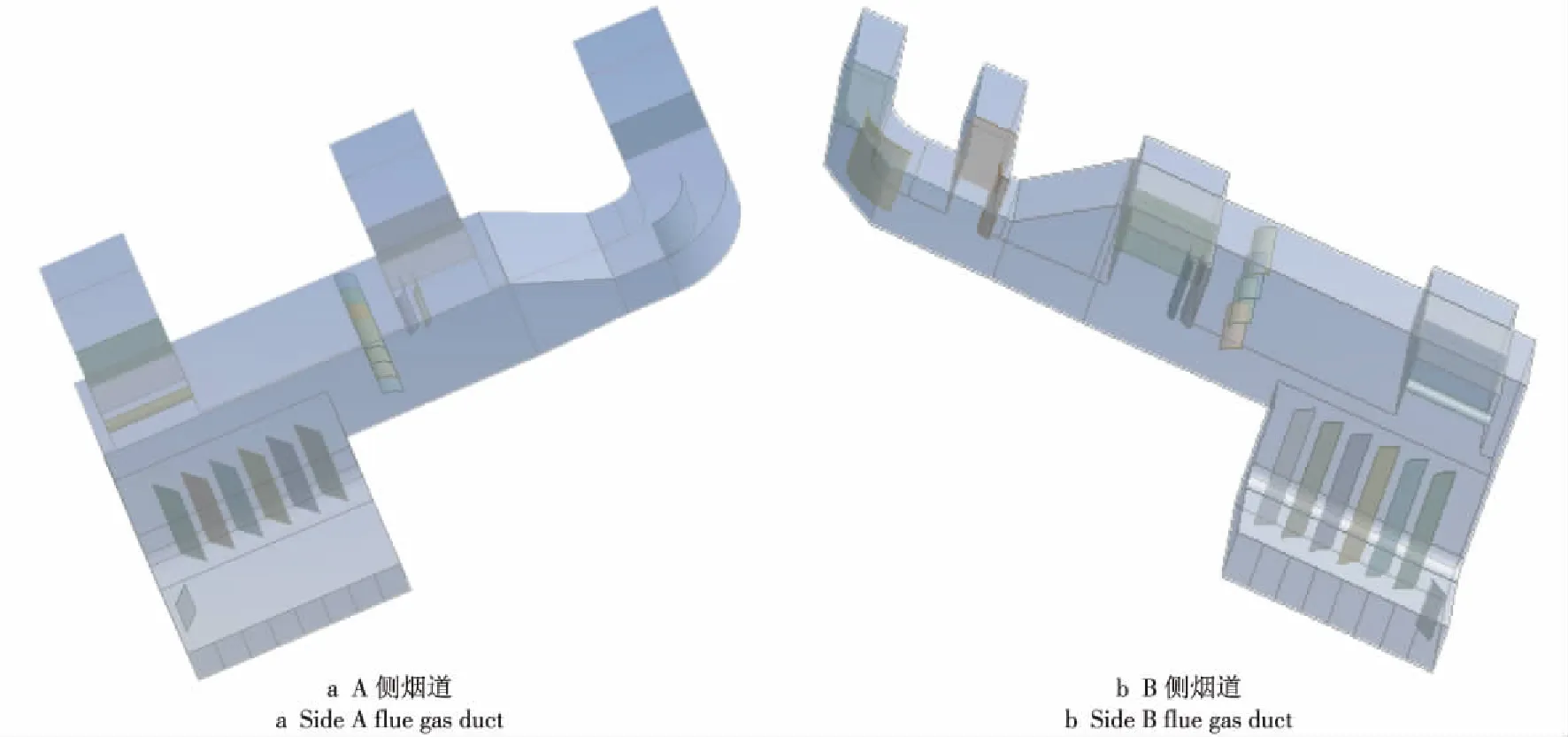

为改善布袋除尘器入口烟道烟气流场分布的均匀性,结合实际测试情况,基于现场烟道结构进行模型建立,入口边界确定在空预器出口烟道测孔处,出口边界选取在布袋除尘器入口烟道测孔处。

按实际尺寸1∶1建立A,B侧烟道模型,如图3所示。由于空预器出口处烟气温度分布不均匀,为保证分析烟道部分入口截面边界条件的设定更贴合实际,将A,B两侧烟道的入口平分为8份。两侧烟道温度分布云图及试验采样测点平面等温线图如图4所示。原始结构下除尘器前烟道全流程计算流体动力学(CFD)仿真采用湍流模型。

表1 布袋除尘器入口各烟道烟气参数测试结果Tab.1 Test results of flue gas parameters at entrance of each bag filter duct

1.2 原始结构下的模拟结果

1.2.1 两侧烟道温度场模拟结果

由图4可以看出,从空预器出来的烟气温度场分布不均匀,高温烟气直接进入A3,B1截面,造成A3,B1截面烟气温度较高,而低温烟气沿烟道进入A1,A2,B2,B3、B4截面,造成各截面烟气温度分布不均匀。A3—A1各试验采样测点处截面的平均温度分别为134.07,122.20,119.93 ℃;B1—B3各试验采样测点平面截面的平均温度分别为145.25,123.78,117.81 ℃。

图1 布袋除尘器入口各烟道与布袋除尘器对应关系示意

Fig.1 Corresponding relationship between the bag filters and flue gas ducts at the entrance of filters

图3 两侧烟道几何模型

Fig.3 Geometry models on both sides of flue gas duct

图2 空预器出口烟道烟气温度分布

Fig.2 Flue gas temperature distribution at theexit of the air preheater

1.2.2 两侧烟道速度场模拟结果

图5为原始结构下两侧烟道速度分布云图及试验采样测点平面截面速度分布云图。由数值计算结果可观察到:A3,B1试验采样测点平面流速较大;在宽度方向上,A1,A2烟道烟气速度从A侧到B侧呈现逐渐减小的趋势;在宽度方向上,B2,B3烟道烟气速度从A侧到B侧呈现逐渐增大的趋势,与试验测试结果一致。统计A3—A1各试验采样测点平面截面的平均流速分别为11.84,7.39,13.17 m/s;B1—B3各试验采样测点平面截面的平均流速分别为12.98,9.71,13.80 m/s。速度分布均匀性很差,易造成除尘器入口均布板磨损、除尘效率下降等问题。

同时还统计了A,B侧烟道进出口总压降分别为152.10,237.24 Pa。

2 方案选取

在燃煤电站锅炉烟气流场优化治理实践中发现,加装不同类型的导流板可有效改善不同结构烟道中烟气流场均匀性差问题。本方案基于原始结构下烟道烟气流场的实测和数值模拟结果,通过添加不同功能的导流装置,解决布袋除尘器入口烟气流场偏差大的问题。

以B侧烟道为例,首先考虑到布袋除尘器入口各烟道烟温偏差过大,在烟道进口(空预器出口)处高温侧布置一斜导流板(50°),扰动高温烟气向低温烟气流动,在U形烟道的最低侧设置6块向高温烟气侧倾斜的直导流板(47°),使得低温烟气向高温烟气侧倾斜,而高温烟气遇到烟道壁之后改变流向,向低温烟气侧流动,从而达到冷热烟气的掺混作用;其次,考虑到布袋除尘器入口各烟道烟气速度偏差(从表1可以看出,B2烟道因处于缓冲烟道下方,整体烟气速度低;B2,B3,B4烟道烟气速度呈现典型的A侧低、B侧高的特点),在B2除尘器所在烟道入口处设置弧形横导流板,在B2和B3除尘器入口烟道的A侧分别设置弧形与直板相结合的导流板,在B4除尘器入口烟道设置弧形导流板,以改善B2烟道烟气速度低、B2—B4烟道A侧烟气速度小、B侧烟气速度大等问题。A侧烟道导流板加装原理类似,具体设计如图6所示。

图4 原始结构下两侧烟道温度分布云图及试验采样测点平面等温线图

Fig.4 Temperature distribution cloud map on both sides of flue gas duct under original structure andplane isotherm diagram of the sampling point

图5 原始结构下两侧烟道速度分布云图及试验采样测点平面速度等值线图

Fig.5 Velocity distribution cloud map on both sides of flue gas duct under original structure and the planevelocity contour map of the sampling point

3 优化后的数值模拟结果

通过数值模拟,提取优化前、后A,B侧烟道平均速度及平均温度,见表2。由表2可以看出:A侧各除尘器入口截面(即试验测点截面)的速度偏差由5.78 m/s降至1.12 m/s,温度偏差由 14.14 ℃降至1.29 ℃,进口与试验采样测点平面的总压降为223.30 Pa,比原结构增加71.20 Pa;B侧除尘器入口截面的速度偏差由4.09 m/s降至1.88 m/s,温度偏差由27.44 ℃降至1.90 ℃,进口与试验采样测点平面的总压降为329.68 Pa,比原结构增加92.44 Pa。从计算结果可以看出,该方案能有效解决烟温偏差过大和速度分布不均匀问题。

图6 空预器出口至除尘器入口段导流板加装方案示意

Fig.6 Schematic of the installation of the air deflector between the outlet of the preheater to the inlet of the precipitator

表3 改造前、后布袋除尘器入口烟气参数对比Tab.3 Comparison of smoke parameters at the inlet of the bag filter before and after the transformation

表2 A,B侧烟道优化前、后速度与温度对比Tab.2 Comparison of velocity and temperature before and after optimization on A and B side flue gas duct

4 改造前、后测试情况对比

改造前的除尘器入口烟气流场测试在910 MW负荷下进行,改造后在的流场测试在1 000 MW负荷下进行。

从表3可以看出:布袋除尘器入口6个烟道之间烟气速度均值最大偏差由4.39 m/s减小为1.37 m/s,烟气温度均值最大偏差由27.11 ℃减小为4.78 ℃;3台布袋除尘器入口烟气量占比最大偏差由7.16%减小为4.10%,烟气温度均值最大偏差由22.72 ℃减小为0.83 ℃。烟气速度、烟气温度在6个烟道和3台布袋除尘器之间的分布均匀性得到明显改善。

5 结束语

本文针对1 000 MW燃煤机组布袋除尘器入口烟气流场均匀性差问题,基于现场测试及烟道结构测绘,进行数值模拟、方案设计,研究并治理了该问题。

综合考虑布袋除尘器入口烟道烟气温度和烟气速度偏差,通过数值模拟确定了A,B侧共计10组导流板的最佳加装方案,并在机组检修期间进行了导流板加装。改造后的数值模拟及测试结果显示,该方案能同时有效解决烟温偏差过大和速度分布不均匀问题。