机械通风冷却塔气动噪声的抑制研究

2019-08-13周兴东苏中地

周兴东,苏中地

(中国计量大学 计量测试工程学院,浙江 杭州 310018)

大型机力通风逆流式冷却塔在工作时会产生影响周围环境的噪声,很大一部分噪声是由机力风机运转产生的气体动力学噪声,而风扇气动噪声根据频谱特性可以划分为离散噪声和宽频噪声,离散噪声是由于转子叶片和变化的扰动流之间的相互干涉引起的,在频谱上主要表现为一个个离散点处的声压值;而宽频噪声主要来源于非定常来流与叶片的相互作用、叶尖流动分离和翼型尾涡脱落,在频谱上主要呈现出宽频带的特点[1]。

国内外学者关于风机气动噪声已开展了许多研究。Ellis[2]在研究了四大发电站的大型自然通风冷却塔后,根据其噪声辐射的机理和其物理特性提出了一个完整的预测方法。王育生等[3]采用降低风机来流紊流强度的方案来抑制噪声。蔡娜等[4]发现弯掠型叶片有更加稳定的工作范围和更低的噪声。黄其柏,卢文祥[5]证明了叶片数量越少叶尖涡流噪声越小。欧阳华等[6]应用CFD对风机气动噪声进行仿真。李燕,王明奎[7]发现运用FLUENT计算的结果和理论分析基本吻合。张胜利等[8]将数值模拟与程序设计结果比较后证明数值模拟方法均是可靠的、实用的,可以用于地铁风机的实际设计中。陈坤等[9]借鉴了雕鸮羽毛的消音机理设计的耦合仿生轴流风机具有较低的气动噪声值。孙迎浩等[10]借助计算流体力学和计算声学技术深入地研究了风机的内部流场。李春曦,林卿[11]研究表明风机的主要噪声源集中在吸力面叶片的前缘及叶顶附近。吴晨晖等[12]证明由叶顶间隙涡形成的叶顶间隙噪声是该轴流风机的主要气动噪声源。Lowson[13]证明在风扇表面安装多孔介质材料有助于减小风扇噪声。孙扬智等[14]研究了旋转叶片上的静态压力和脉动压力分布情况。

关于机力通风逆流式冷却塔的降噪,之前的研究较少,本文首先采用数值方法模拟冷却塔的流场和气动噪声,然后改变风扇模型,采用实验方法考察冷却塔的降噪问题。

1 冷却塔的数值模拟

受实验条件所限,选取的研究对象如图1,冷却水量50 t,外径1 830 mm,高2 220 mm,风筒内径965 mm。配有电压380 V,功率1.5 kW/h的三相交流电机。风机为直径930 mm的四叶型风扇。

图1 机力通风逆流式冷却塔Figure 1 Counterflow cooling tower

1.1 计算网格及求解方法

冷却塔实验模型,其主要由风扇、电机和冷却塔壳体三部分组成。采Solidworks建模软件,对局部细节合理的简化后,得到冷却塔仿真模型,如图2。

图2 冷却塔仿真模型图Figure 2 Simulation model

利用布尔运算得到流体域,如图3。冷却塔内部有个轴流风扇,为模拟其正常工况下的流场,会在风扇周围划分出一个旋转域,它与静止域之间的交互通过设置交界面的方法实现数据传递。对于网格的部分,采用网格划分工具ICEM CFD分别对旋转域和静止域分块划分。风扇旋转的区域为旋转域,该区域内流场复杂紊乱,故对旋转域的网格划分采用六面体和四面体混合结构网格,能更加精准的传递数值离散信息。而静止域部分网格采用自适应能力更强的六面体网格,总网格数有4 248 459,流量及噪声值与更高质量网格相比变化不大,如表1,可以认为网格无关性良好。具体网格划分细节如图4、5。图5中在距离出口1 m远0.5 m高的地方设置噪声监测点。

图3 冷却塔流体域Figure 3 Fluid field of cooling tower

Table 1 Comparisons of traffic and noise under different mesh numbers

网格数量/万流量/(m3·s-1)出口噪声/dB2765.3687.34245.6584.06145.7883.68875.7283.1

图4 旋转域网格示意图Figure 4 Grid of rotating domain

图5 冷却塔静止域网格图Figure 5 Grid of static domain

模型求解器的设置:对于稳态湍流模型的选择,采用RNGk-ε模型,进出口边界条件分别设置为压力入口和压力出口;对于风扇叶片壁面的处理,将旋转的叶片定义为旋转壁面条件,并且给定风机的运行转速945 r/min,而其他壁面均采用无滑移边界条件;求解模型采用多重参考系模型应用于稳态的计算,并以此作为非稳态计算的初场;动量方程、湍流动能和耗散项均采用二阶迎风格式离散。而对于非稳态的计算求解采用大涡模拟湍流模型,该方法通过滤波函数将流场中的涡分为大尺度涡和小尺度涡,其中大尺度涡部分应用N-S方程直接求解计算,小尺度涡则通过简化模型函数来处理。其中两者间的影响通过亚格子尺度模型求解,是目前计算气动噪声应用比较广泛的非稳态求解方法。对于旋转区域参考模型旋转滑移网格模型,真实模拟叶片旋转。其中压力离散采用PRESTO解法,对于噪声模拟,基于非稳态求解得到冷却塔流场瞬态信息,定义风扇为噪声源,监测点设置见图5,激活Ffowcs-Williams & Hawkings声学模块,求解冷却塔风扇气动噪声声场信息。具体的流程如图6。

图6 噪声分析流程图Figure 6 Flow chart of noise analysis

1.2 仿真结果与分析

在数值模拟仿真迭代过程当中,通过监测残差曲线,冷却塔进口静压以及体积流量的变化以此来判断仿真是否收敛。当残差曲线下降到一定大小值以下且趋于稳定,体积流量大小变化平稳,进口静压值大小为零的时候,即可判断数值计算达到收敛,稳态迭代2 000步时收敛。

图7为风扇速度分布云图,可知风扇速度分布情况。图8、9分别表示冷却塔子午面上的压力云图和涡量。冷却塔仿真模型在添加了十字梁结构的情况下,由于来流干扰件的作用,风扇与十字梁结构之间的流场更加紊乱,压力波动更大,而风扇压力面与吸力面压差最大,而压差更大的地方也是流场涡量更大的地方。

图7 风扇速度云图Figure 7 Cloud diagram of fan speed

图8 压力分布图Figure 8 Pressure profile

图9 涡量分布图Figure 9 Vorticity distribution

图10和11是风扇表面的声强级云图,可知噪声最强部分分布在叶尖的前缘和尾缘上。

图10 吸力面声强级云图Figure 10 Sound intensity level of suction surface

图11 压力面声强级云图Figure 11 Sound intensity level of pressure surface

图12是塔体声强级分布云图,可知风筒附近噪声最强,但是又弱于风扇表面的噪声,所以主要噪声源为风扇运转时产生的气动噪声。故本文主要研究如何降低风扇运转所产生的气动噪声。

在非稳态求解得到冷却塔流场瞬态信息下,激活声学模块以风扇为噪声源,在冷却塔仿真模型出口处设置噪声监测点具体见图5。

图12 塔体声强级云图Figure 12 Tower body sound intensity level

图13是冷却塔出口监测点声压频谱图,如图13(a),在频率63 Hz处噪声值有个峰值,这和实验测到风扇基频(BPF)大小一致,这也验证了气动声学仿真的准确性。不仅如此,在频率为126 Hz,252 Hz处声压值也有突增,这分别表示风扇二阶、三阶基频的噪声值大小。图13(b)是对频谱图做三分之一倍频带处理后的声压频谱图,它是对三分之一倍频程一个频率范围段进行能量积分,表征某个频率段的噪声大小。通过观察分析,冷却塔出口监测点声压能量累积在风扇基频处最大,也就是说在声能量在该频率段涨幅最快。

图13 冷却塔出口监测点声压频谱图Figure 13 Sound pressure spectrum at the monitoring point

2 实验研究

2.1 实验方案设计

针对复杂叶尖流的气动噪声影响,实验从两个方案设计达到减小叶尖间隙大小的目的。

方案一:在原930 mm风扇模型基础上,叶尖到壁面还有17 mm叶尖距大小。通过在风扇叶尖处黏贴特殊材料,使每个叶片长度增加10 mm,叶尖距缩小为7 mm,如图14。

图14 原叶片与加长叶片比较图Figure 14 Comparison between original blade and extended blade

方案二:原轮毂的直径为132 mm,重新设计的轮毂直径为152 mm。通过改变轮毂比使叶尖距离也由原来的17 mm缩小到7 mm,具体如图15。

图15 新旧圆盘对比图片Figure 15 Comparison between old and new disks

实验测量装置如图16,测量点位置与仿真设置相同。冷却塔内部不添加十字梁,实验背景噪声稳定在35 dBA。具体操作步骤如下。

1)安装原风扇叶片模型。在电机满载运转下(即调频50 Hz),测量冷却塔出口噪声以及冷却塔入口处流量大小;

2)安装加长叶片风扇模型。在电机满载运转下,测量冷却塔出口噪声以及冷却塔入口处流量大小;

3)比较两种情况下麦克风测得噪声大小以及冷却塔入口处测得的流量大小值;

4)在安装加长叶片风扇模型工况下,调节电机运转频率,使得冷却塔入口所测的流量大小与原风扇保持一致,然后再测量调频后的冷却塔出口噪声大小;

5)比较调频后加长叶片风扇模型与原风扇模型的噪声大小。

2.2 实验结果与分析

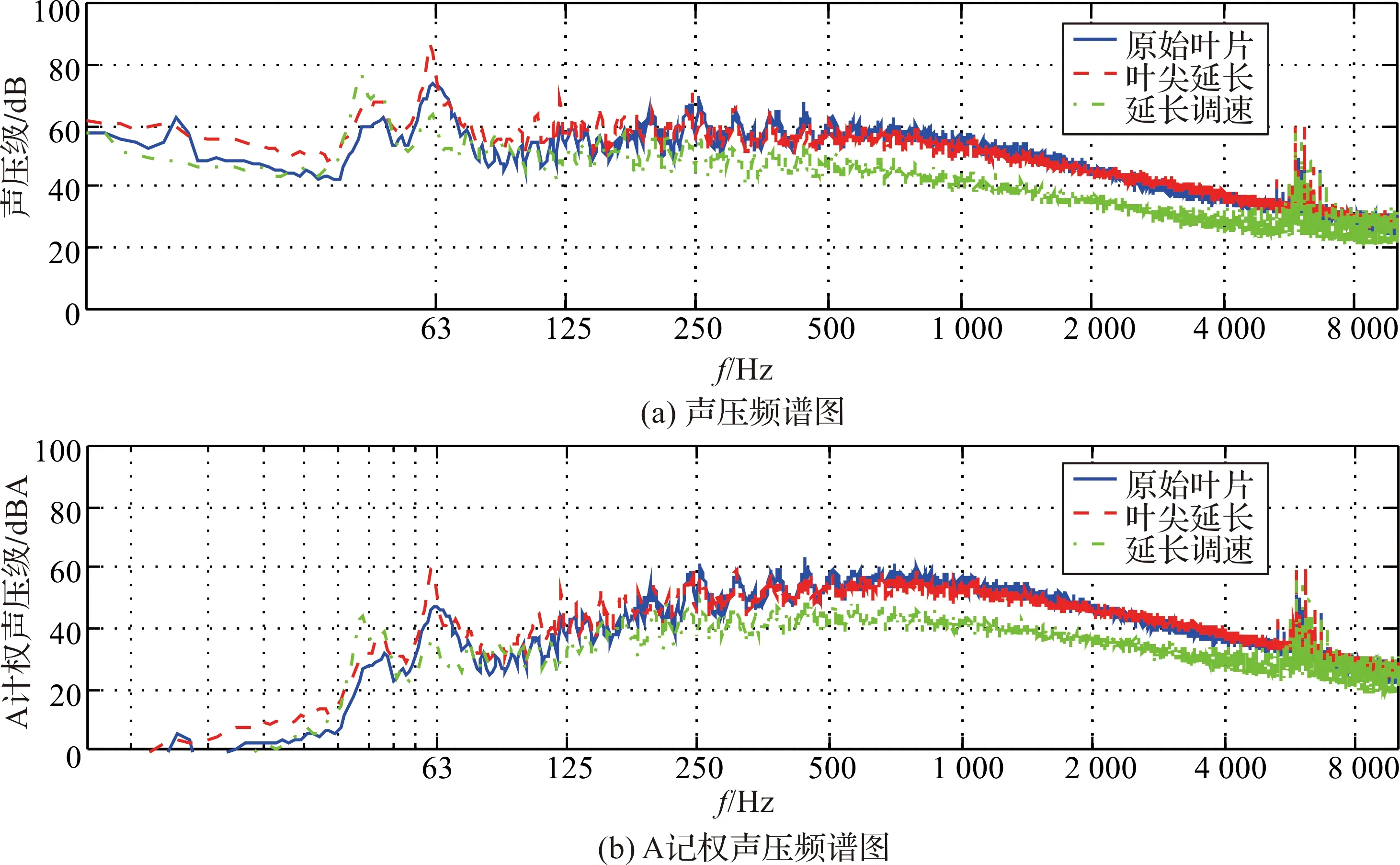

由图17可知与原模型冷却塔测到的声压频谱(实线)相比较,叶片加长后测到的声压频谱(虚线)在频率为250到2 000 Hz范围内有小幅度减弱,在基频处的声压变大;而加长叶片冷却塔模型在调整转速后测得声压频谱曲线(点画线)有较明显的下移,基频位置也由于转速的改变也发生转移。

图17 方案一噪声频谱比较Figure 17 Comparison of noise spectrum in scheme 1

图18表示的是原冷却塔风扇叶片模型,新轮毂风扇模型以及调整转速后的新轮毂风扇模型三种情况下测得的冷却塔出口声压频谱(其中实线代表原风扇,虚线代表新轮毂风扇模型,点画线则代表调速后的新轮毂风扇模型),新旧风扇轮毂两种工况下测得的声压曲线区别主要体现在宽频部分,原因很大一部分由于冷却塔工艺设计的粗糙导致出口塔体圆形壁面不太对称有关。不过相比较图17涨幅变小,这与新轮毂风扇模型叶尖更加对称均匀导致风扇离散噪声声压的减少。而在新轮毂风扇叶片调整转速后的声压频谱曲线明显低于其他两种工况下冷却塔出口测得的声压曲线。

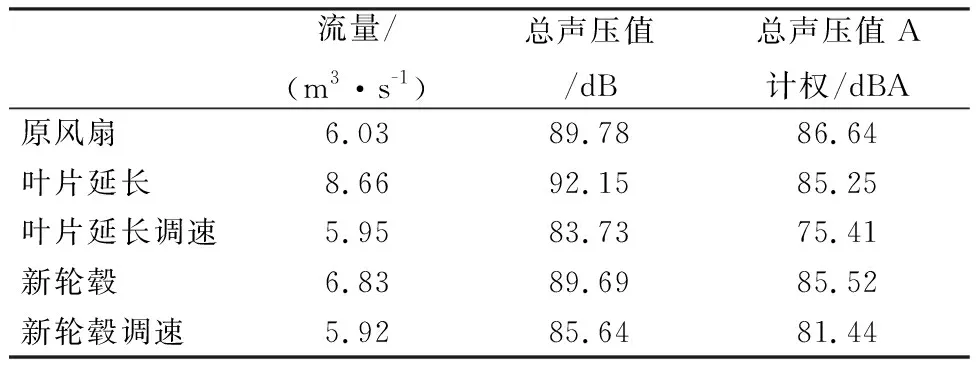

表2是两种方案不同工况下测得冷却塔入口流量以及出口总声压值大小比较。相比于原风扇叶片,叶片加长处理后的风扇模型在气动性能上明显提升,流量从6.03 m3/s提升到8.66 m3/s,

图18 方案二噪声频谱比较Figure 18 Comparison of noise spectrum in scheme 2

加了A计权的总声压值也从原来的86.6 dBA下降到85.2 dBA。通过调整加长叶片风扇模型转动速度,使其流量大小与原风扇模型一致,总声压值有大幅度的衰减,加A计权的衰减值达到11.2 dBA。新轮毂设计风扇模型在气动性能上也有提升,流量也从原来的6.03 m3/s增加到6.83 m3/s,A计权处理总声压值也有1.5 dBA的降低。通过调节风扇转速使其流量与原风扇模型保持大小一致,改进后总声压值和A计权处理总声压值分别有4.1 dB和5.2 dBA的

表2 不同情况下出口噪声声压值比较

Table 2 Comparison of acoustic pressure values of exit noise under different conditions

流量/(m3·s-1)总声压值/dB总声压值A计权/dBA原风扇6.0389.7886.64叶片延长8.6692.1585.25叶片延长调速5.9583.7375.41新轮毂6.8389.6985.52新轮毂调速5.9285.6481.44

3 结 论

本文采用数值方法模拟冷却塔的流场和气动噪声,然后改变风扇模型,采用实验方法考察冷却塔的降噪问题,通过对冷却塔原风扇叶片模型的叶尖延长以及原风扇轮毂外扩的办法,使冷却塔风扇直径从原来的930 mm增加到950 mm,叶尖与塔体之间的距离从原来的17 mm缩小到7 mm,从而有效改善叶尖涡的影响,减少风扇宽频噪声。相比较而言,叶尖延长处理的气动性能更佳,同样的工况下产生更大气体体积流量,在保证和原风扇模型相同流量的前提下,风扇气动噪声有11.2 dBA的衰减,而新轮毂风扇的设计在相同条件下噪声也有5.2 dBA的衰减。

对工业生产以及环境保护而言,风扇叶尖拉长这一小小的改动,在不增加很多工业设计及其材料成本的前提下,大幅度减少冷却塔气动噪声,提升厂界环境质量并且降低噪声对人类生活的影响。但是这一方案仍有许多不足之处,比如只是从力学和声学角度达到预期目的,但未考虑延长部分的材料的耐用性等。