SCR 脱硝系统流场优化改造关键技术研究

2019-08-13万立明李德波周杰联冯永新

万立明,李德波,周杰联,冯永新,陈 拓

(1.广东粤电靖海发电有限公司,广东 惠来 515223;2.广东电科院能源技术有限责任公司,广州 510080)

0 引言

目前大型燃煤电厂脱硝系统多数采用SCR(选择性催化还原法)。 通过现场大量的工程应用实践发现,SCR 脱硝系统存在脱硝系统出口NOX浓度分布不均匀、氨逃逸量高等问题,造成空气预热器硫酸氢氨沉积,导致空气预热器堵塞被迫停机,严重影响机组安全稳定运行。 因此,开展SCR 脱硝系统现场流场优化、喷氨格栅调整和CEMS(烟气在线监测系统)在线测量仪表完善等综合技术手段是保障脱硝系统安全、稳定运行的关键技术。

国内一些研究者开展了相关的研究工作。 陈磊[1]等开展了燃煤电厂SCR 脱硝系统运行存在关键技术问题研究与技术展望,针对40 台燃煤电厂SCR 脱硝系统运行情况进行现场调研,提出建议:定期开展喷氨格栅调整试验,以降低反应器出口NOX浓度不均匀性;开展给予计算流体力学SCR 系统流场优化数值模拟,解决流场不均匀的问题;加强SCR 脱硝系统热工控制算法研究,提高变负荷过程的控制能力,避免反应器出口NOX浓度过低。 李德波[2]等开展了四角切圆锅炉变CCOFA(紧凑燃尽风)与SOFA(分离式燃尽风)配比下燃烧特性数值模拟,通过改变CCOFA与SOFA 配风比例,降低炉膛出口NOX浓度,减轻SCR 脱硝系统脱除的压力。 廖永进[4]等进行了SCR 脱硝系统催化剂性能预测方法研究,研究者根据现场实际脱硝系统运行数据,结合试验室催化剂活性测量,提出了SCR 脱硝系统催化剂性能预测,相比传统仅依靠试验室催化剂预测数据,预测结果更加反映现场实际情况。 李德波[5]等进行了SCR 脱硝系统喷氨格栅调整试验关键问题探究,通过现场实际SCR 脱硝系统喷氨格栅调整试验,提出了现场喷氨格栅调整试验方法。 国内研究者[6-14]对脱硝系统现场优化技术进行了大量研究工作,取得了较好的工程应用效果。李德波[6]等开展了600 MW 电站锅炉SCR 脱硝系统全负荷投运改造方案研究,通过省煤器分级技术改造,提高了SCR 脱硝系统低负荷下进口烟气温度,从而使得脱硝系统满足投运要求,提高SCR 脱硝系统投运率,具有较好的环保价值。郭义杰[13]等开展了100 MW 燃煤锅炉硫酸氢铵堵塞空气预热器原因分析及应对措施,提出了现场优化运行的方式。 王乐乐[15]等进行了SCR 脱硝催化剂低负荷运行评估技术研究。 研究者通过分析影响MOT(最低运行温度)的因素,提出了MOT的可变性以及根据SCR 脱硝系统实际运行烟气参数科学评估MOT 的重要性。 于玉真[16]等开展了SCR 脱硝系统流道均流装置数值模拟与优化技术研究。 研究者采用ANSYS FLUENT 软件对流道情况进行了数值模拟,研究结果表明:多孔板开孔率对AIG(喷氨格栅)上游速度均匀性影响最大,整流格栅间距对第1 层催化剂入口速度均匀性影响最大。 在优化方案下,AIG 上游相对标准偏差值为3.94%,第1 层催化剂入口相对标准偏差值为4.33%。 国内研究者在燃煤电厂超低排放技术等方面开展了相关的研究工作。

某发电厂1 号锅炉SCR 脱硝系统出口NOX浓度分布严重不均匀,氨逃逸高导致空气预热器硫酸氢氨沉积和堵塞,影响机组安全稳定运行。本文针对脱硝入口流场分布不均匀的情况,开展了脱硝入口流场优化技术改造,主要目的是提高脱硝系统入口流场均匀性。 在流场优化改造前后分别进行了脱硝系统入口流场测量,同时开展了改造后脱硝系统进出口NOX浓度和氨逃逸量测量,为准确评估流场优化改造技术效果提供了重要的依据。

1 锅炉及脱硝系统设备

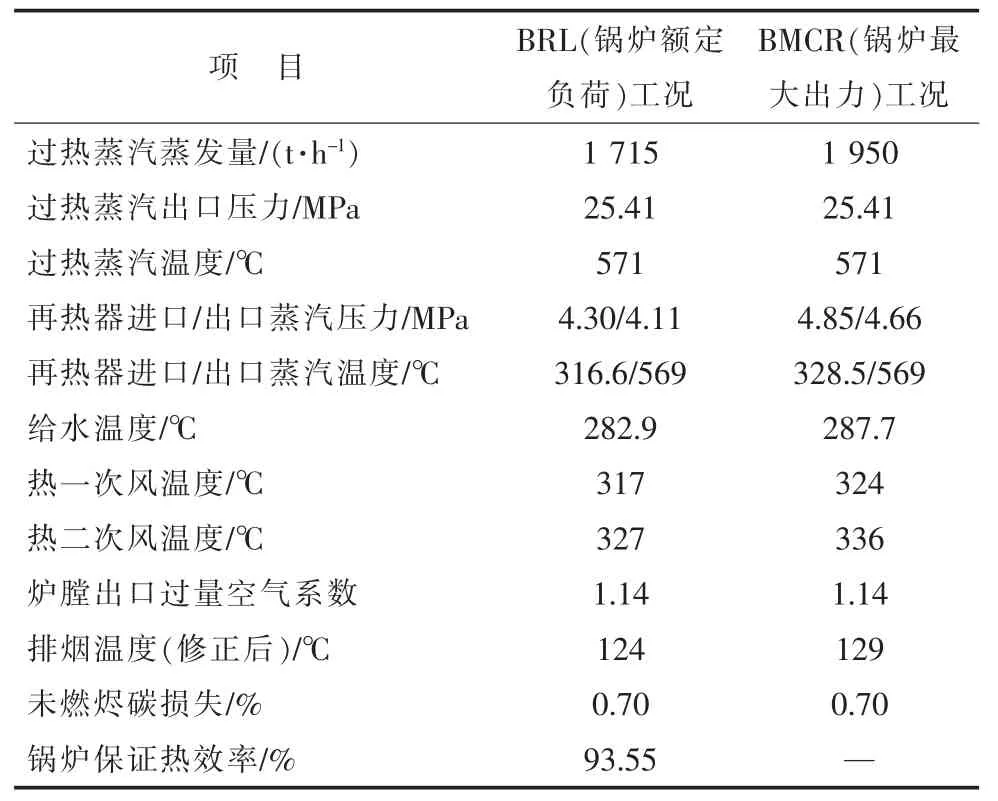

某发电厂1 号锅炉是超临界参数变压直流炉,为东方锅炉厂生产的单炉膛、一次再热、平衡通风、露天布置、固态排渣、全钢构架、悬吊结构Π 型锅炉。 机组额定发电量为600 MW,锅炉主要设计参数见表1。

表1 锅炉主要性能参数

为满足新烟气脱硝环保标准要求,机组进行了脱硝改造,采用高灰型SCR 工艺,催化剂层数按“2+1”模式布置(初装2 层预留1 层,在设计工况),处理100%烟气量。

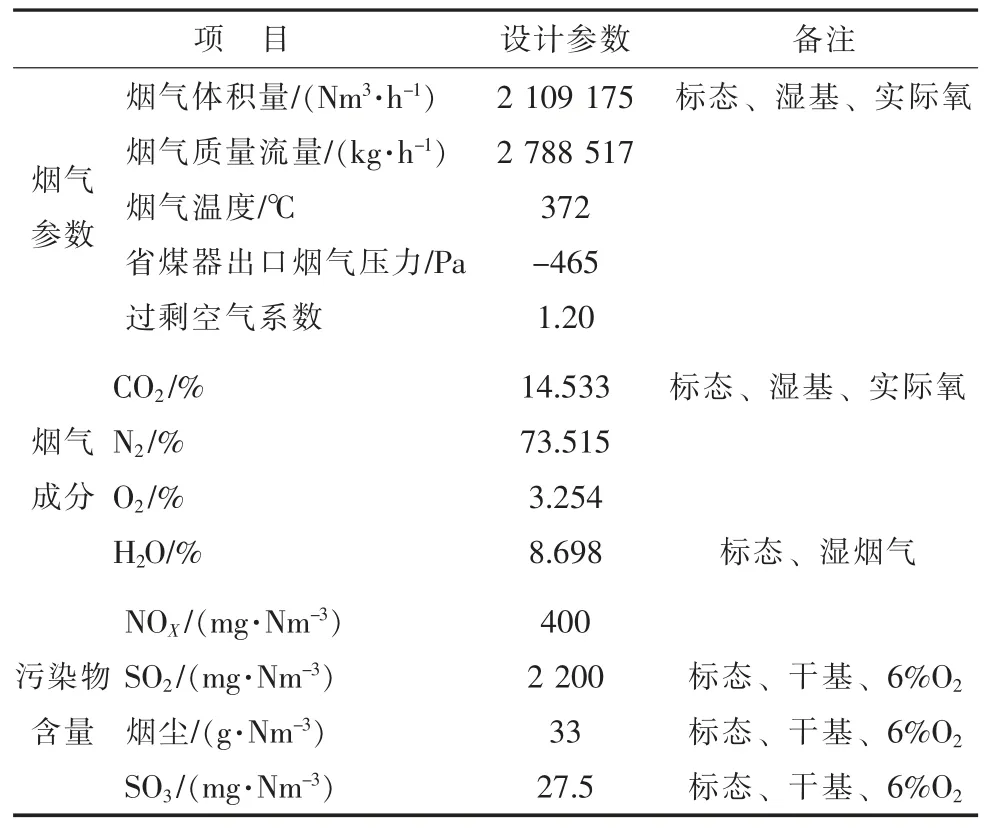

SCR 系统包括催化剂、反应器壳体、壳体内部的支撑结构、烟气整流装置、吹灰系统、烟气成分分析设备、相关管道和阀门、SCR 反应器进、出口设置检测平台、仪表维护平台、性能试验的测点平台等。 入口烟气参数设计值如表2 所示。

2 SCR 存在的技术问题

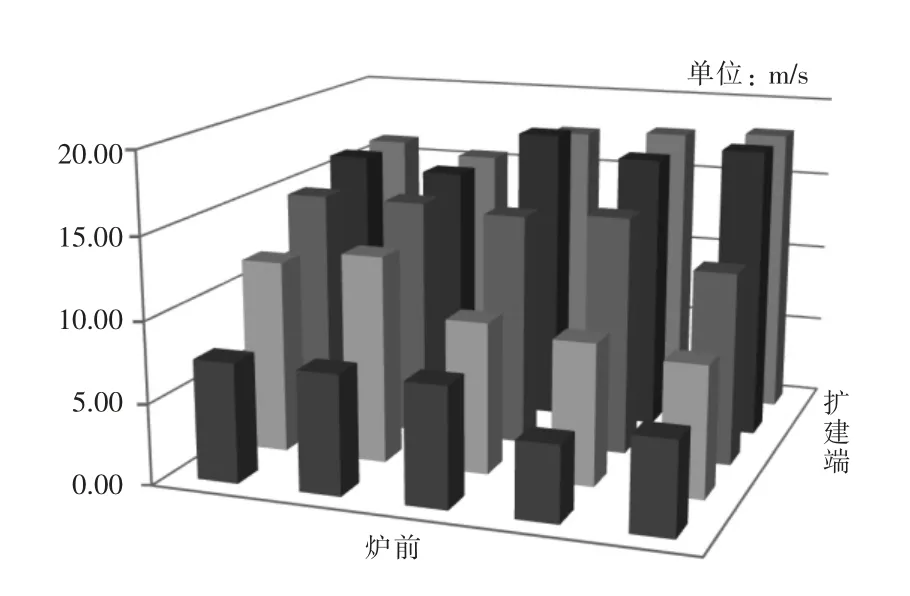

脱硝系统投运后,一直存在反应器出口NOX浓度相对标准偏差较大,氨逃逸量较高导致空气预热器频繁堵塞的问题,为了找出脱硝系统反应器出口NOX浓度分布不均匀的根本原因,开展了脱硝系统入口流场测量。 图1 所示为A 反应器进口(AIG 前上升烟道)的流场分布。 本次反应器进口流场在2 处位置进行了测量:一处为导向室前的上升烟道(AIG 前);另一处为导向室后、催化剂上方的下降烟道。 其中烟气在经过导向室后流向变转,因此上升烟道与下降烟道的烟气有镜面对应的关系,即上升烟道的炉前侧烟气对应下降烟道的炉后侧烟气,上升烟道的炉后侧烟气对应下降烟道的炉前侧烟气。 对于下降烟道的流场测量,由于反应器尺寸较大(宽度为11.7 m)及测孔位置的局限,实际可测量的区域为A 反应器固定端约30%的区域和B 反应器扩建端约30%的区域,且由于该处的烟气流速很低,测量难度很大,测量数据仅供参考。

表2 SCR 设计入口烟气参数(BMCR 工况)

图1 A 侧反应器进口(上升烟道)烟气流场分布

上升烟道的流速分布十分不均匀,A 侧、B侧的相对标准偏差分别为34%和31%。 A,B 反应器均呈现明显的规律性,即炉前区域流量低,炉后区域流量高。

A 反应器入口烟气流场(下降烟道)在炉前往炉后方向变化不明显,炉前区域平均值为4.23 m/s,炉中区域平均值为4.28 m/s,炉后区域为4.39 m/s,总平均值为4.29 m/s。

B 反应器入口烟气流场在炉前往炉后方向递减规律较为明显,炉前区域平均值为5.39 m/s,炉中区域平均值为4.8 m/s,炉后区域为4.35 m/s,总平均值为4.88 m/s。

3 SCR 流场优化技术改造

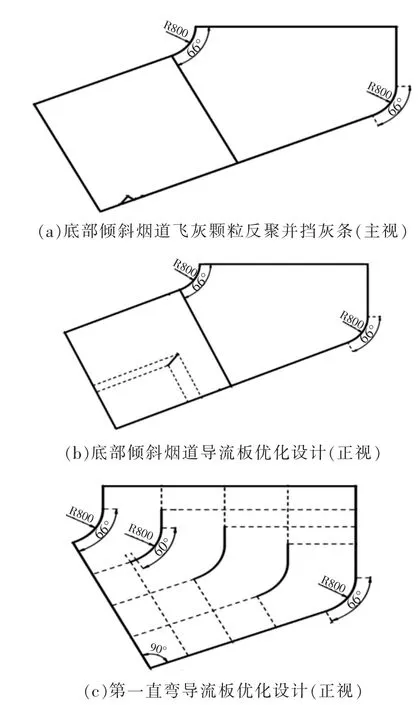

SCR 系统出口NOX均匀性是由SCR 进口烟气流场、进口烟气NOX分布以及AIG 三者之间在各个负荷下的匹配性决定的。 由于该脱硝系统入口流场均匀性很差,造成反应器出口NOX浓度严重分布不均匀。 不均匀的流场影响了脱硝效率,造成喷氨量增大,氨逃逸严重,加剧了空预器蓄热元件的堵塞。 因此开展了脱硝系统流场优化技术改造,如图2 所示,现场流场改造方案为:在底部烟道和第一直弯增设三角形挡灰条和4 片导流板,其目标是调理AIG 入口的烟气速度分布均匀度、提高飞灰颗粒分布均匀度,同时,在不改变现有烟道导流板的前提下使进入催化剂层的烟气速度相对标准差合格。

(1)挡灰板的安装

烟气中的飞灰颗粒经过第一直弯进入竖直上升烟道之后有向右侧烟道壁(远离锅炉侧壁面)富集的趋势,故在底部倾斜烟道设置飞灰颗粒反聚并挡灰条,挡灰条截面呈三角形,见图2(a)中的加粗线条(焊缝位于下烟道壁)。 挡灰条迎风面与倾斜烟道底边的夹角约为30°,迎风面挡灰条长260 mm,背风面长150 mm,所构成的三角形底边长300 mm。飞灰颗粒反聚并挡灰条前后(主视)贯通安装。

(2)底部倾斜烟道导流板的安装

在底部倾斜烟道设置1 片导流板,直板与倾斜烟道底边的夹角约为30°,目的是调控上升烟道烟气左右方向的均匀度。 该导流板前后贯通安装,导流板安装位置见图2(b)。

(3)第一直弯设置导流板的安装

在第一直弯设置3 片导流板,导流板尺寸完全一致,即主体是半径为800 mm 的60°圆弧,迎风面接长度为100 mm 的直板,尾翼接长度为400 mm 的竖板,前后(主视)贯通安装。 导流板(加粗线条)安装位置见图2(c)。

图2 脱硝系统入口流场优化改造内容

4 系统改造后现场优化试验

为了验证脱硝系统入口流场改造的技术效果,改造后进行了脱硝系统入口流场测量和反应器进出口NOX浓度的现场测量工作。

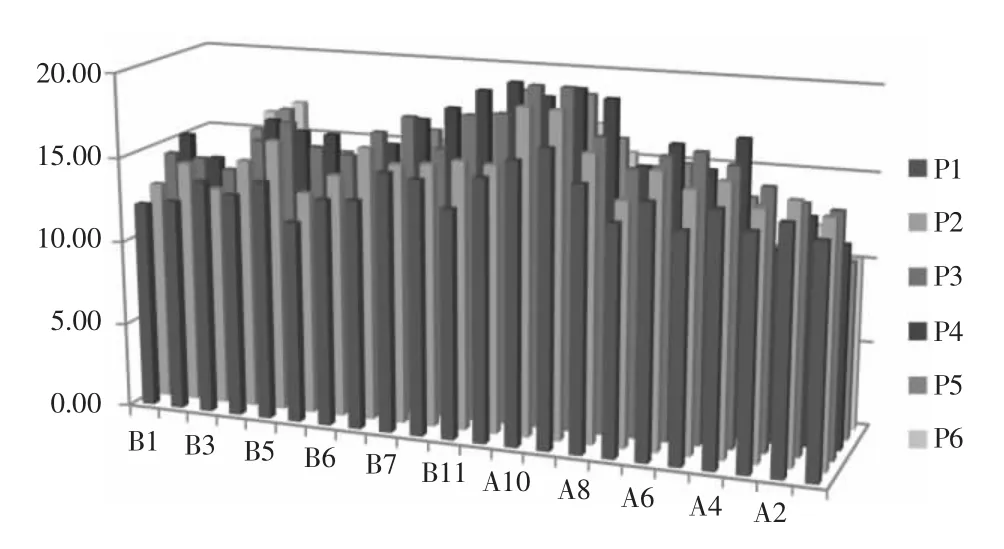

4.1 SCR 入口流速

分别在高、中、低负荷下,进行了SCR 入口流速分布测量,SCR 入口流速分布如图3—5 所示。550 MW 负荷下,速度分布相对标准偏差B 侧为13.11%,A 侧为16.33%;450 MW 负荷下,速度分布相对标准偏差B 侧为15.79%,A 侧为18.87%;300 MW 负荷下,速度分布相对标准偏差B 侧为21.39%,A 侧为23.63%。

从现场实际测量结果可以看出,脱硝系统入口流场分布均匀性得到很大程度的改善,尤其是在3 个不同负荷下,反应器入口流速均匀性都比较好,充分说明流场均匀性改造是成功的,对于现场AIG 优化调整以及保证反应器出口NOX浓度较低偏差,具有十分重要的意义。

图3 550 MW 下SCR 入口烟气速度分布(CDEAF 磨)

图4 450 MW 下SCR 入口烟气速度分布(CDAF 磨)

图5 300 MW 下SCR 入口烟气速度分布(CAF 磨)

550 MW 负荷下,两侧反应器的SCR 入口烟气速度在宽度方向上呈现内侧高外侧低的分布趋势。 450 MW 负荷下,SCR 入口烟气速度在宽度方向上也呈现内侧高外侧低的分布趋势,但B 反应器入口烟气速度分布在深度方向上呈现明显的分层,靠后墙区域速度分布比较均匀。 300 MW负荷下,SCR 入口烟气速度在宽度方向上也呈现外侧高内侧低的分布趋势。

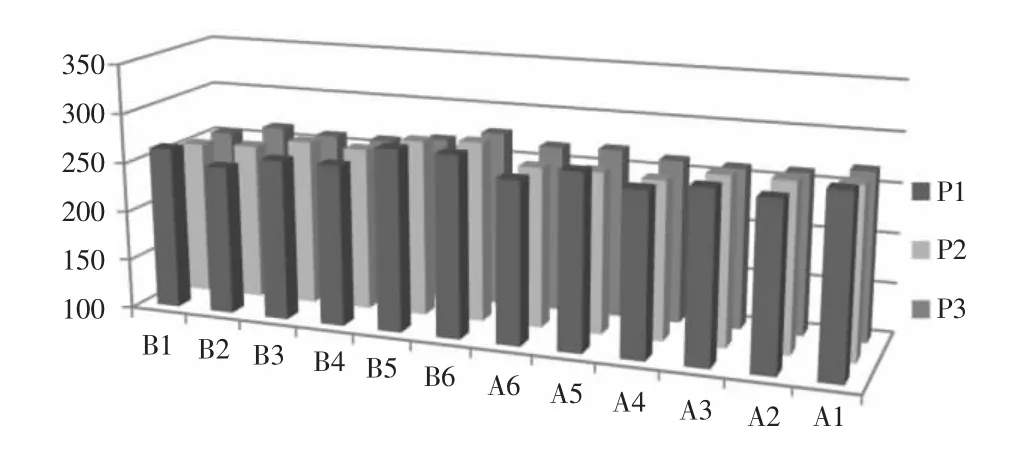

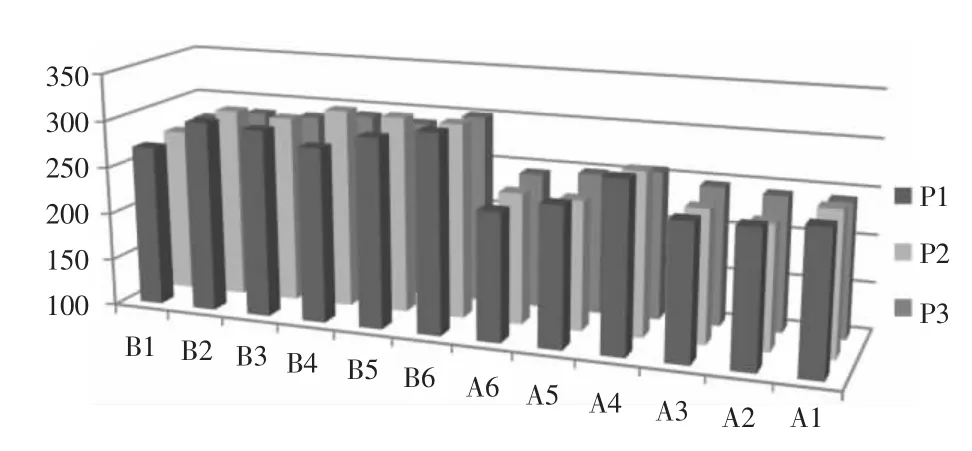

4.2 SCR 入口NOX分布

在高、中、低负荷下,SCR 入口NOX分布如图6—8 所示,均匀性良好,分布CV(相对标准偏差)均小于5%。

4.3 SCR 出口NOX分布

图6 550 MW 负荷下SCR 入口NOX分布(CDEAF 磨)

图7 450 MW 负荷下SCR 入口NOX分布(CDAF 磨)

图8 300 MW 负荷下SCR 入口NOX分布(CAF 磨)

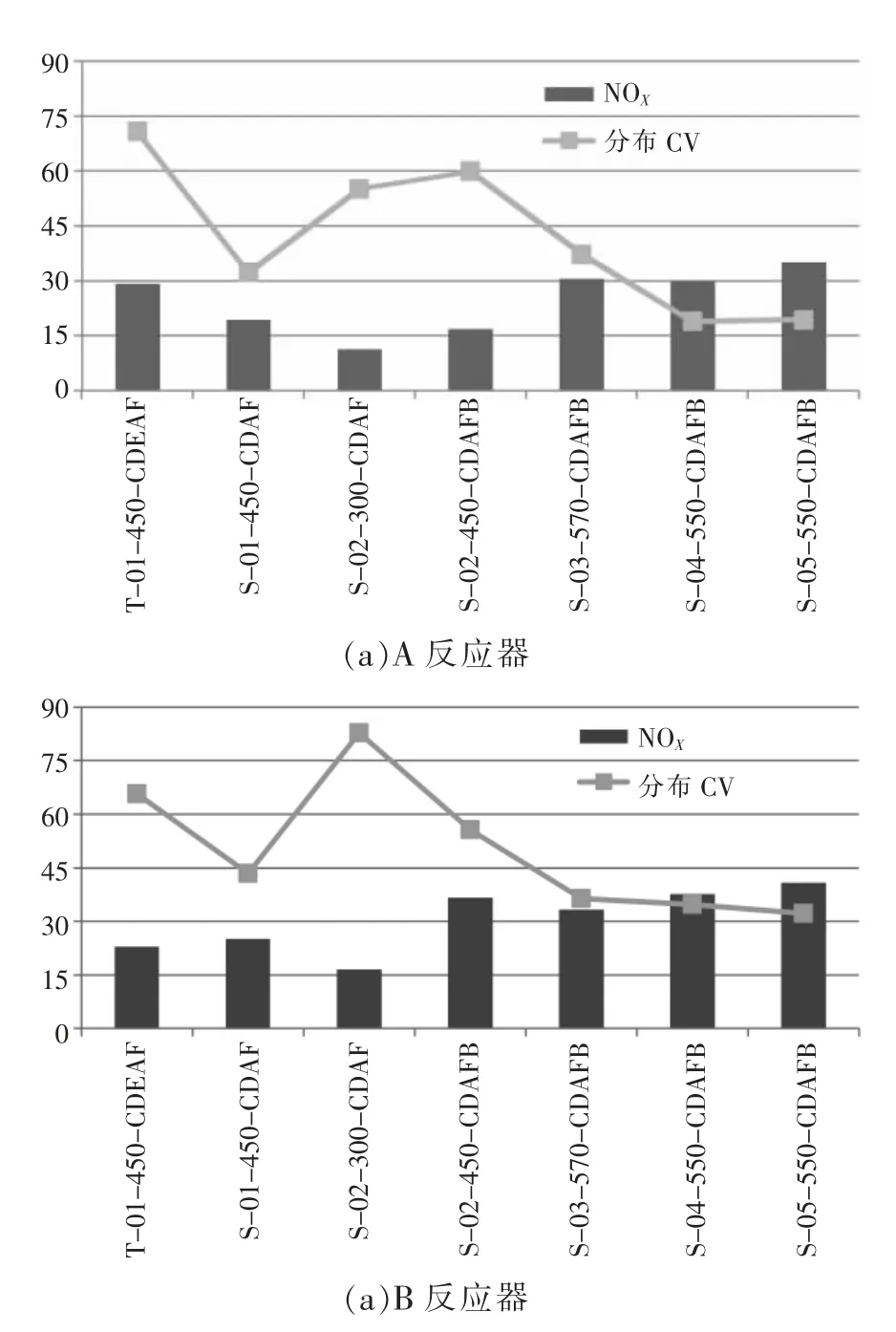

喷氨优化调整过程如图9 所示,可以看出不同负荷下,进行AIG 优化调整之后,反应器出口NOX浓度分布均匀性的变化规律。 经过5 轮优化高负荷下(CDAFB 磨),出口NOX分布CV 为A 反应器降低到19.34%,B 反应器降低到32.25%。

4.4 SCR 出口氨逃逸

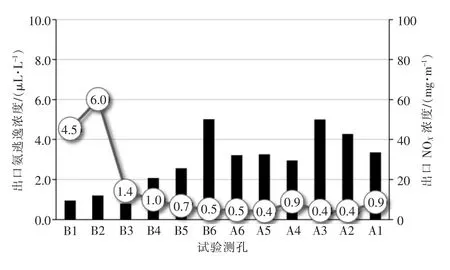

550 MW 负荷(CDEAF 磨)下,喷氨优化前的氨逃逸如图10 所示。 优化前,A 反应器出口NOX平均37 mg/m3(效率约86.4%),平均氨逃逸0.58 μL/L,最大氨逃逸0.88 μL/L。 B 反应器出口NOX平均25 mg/m3(效率约90.5%),平均氨逃逸2.36 μL/L,最大氨逃逸6.01 μL/L。

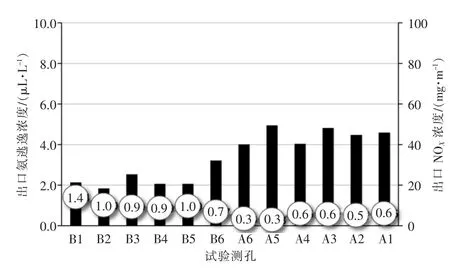

喷氨优化后,550 MW 负荷(CDEAF 磨)下,氨逃逸如图11 所示。 A 反应器出口NOX平均43 mg/m3(效率约82.9%),平均氨逃逸0.49 μL/L,最大氨逃逸0.60 μL/L。 B 反应器出口NOX平均23 mg/m3(效率约90.1%),平均氨逃逸0.98 μL/L,最大氨逃逸1.41 μL/L。

图9 喷氨优化调整中反应器出口NOX分布均匀性

图10 优化前高负荷下氨逃逸(550 MW,CDEAF 磨)

5 结论

脱硝入口流场优化技术改造的主要目的是提高脱硝系统入口流场均匀性,从而保证反应器出口NOX浓度分布均匀性。 在流场优化改造前后分别进行了脱硝系统入口流场测量,同时开展了改造后脱硝系统进出口NOX浓度和氨逃逸量测量。主要结论如下:

图11 优化后高负荷CDEAF 磨组下氨逃逸(550 MW,CDEAF 磨)

(1)流场优化改造前A 侧、B 侧的相对标准偏差分别为34%和31%,说明流场分布很不均匀。

(2)流场优化改造后脱硝系统入口流场分布均匀性得到很大程度的改善,尤其是在3 个不同负荷下,反应器入口流速均匀性都比较好,充分说明流场均匀性改造是成功的。

(3)550 MW 负荷时,A 反应器出口NOX平均43 mg/m3(效率约82.9%),平均氨逃逸0.49 μL/L,最大氨逃逸0.60 μL/L。 B 反应器出口NOX平均23 mg/m3(效率约90.1%),平均氨逃逸0.98 μL/L,最大氨逃逸1.41 μL/L。

本研究成果为同类型脱硝系统流场优化技术改造提供了重要参考,具有十分重要的理论价值和工程应用效果。