深度调峰工况下汽轮机配汽方式优化研究

2019-08-13范诚豪

付 涛,范诚豪

(1.安徽芜湖发电有限责任公司,安徽 芜湖 300171;2.上海发电设备成套设计研究院有限责任公司,上海 200240)

0 引言

随着国家能源结构的调整,风电、太阳能等可再生能源在电力装机中的比例不断升高,截止2017 年底,火电装机比例已经降至65%[1],三北(东北、华北、西北)地区又出现了较为严重的弃风、弃光等问题,区域用电、用热的矛盾日益突出,对电网调节提出了更高的要求。 同时我国经济发展进入低速的新常态,电力需求增速明显回落,而发电装机容量仍快速增长,导致电力产能过剩问题日益凸显,加之受煤价上涨、发用电计划放开、宏观经济等多种因素影响,电力行业特别是火电企业经营压力不断增大。 为缓解火电企业面临的困境,提高电网调节的灵活性,国家有关部委出台了一系列通知文件要求完善和深化电力辅助服务补偿(市场)机制,以提高火电机组的调峰能力,建立有偿辅助服务机制。

火电机组主设备并非为针对调峰工况而设计,因此,火电机组在调峰工况下,不仅面临部分主要设备无法满足工况要求,同时机组能耗大幅上升。 Simon Hogg 等人[2]研究了美国某亚临界汽轮机通流改造,方案中对比计算分析了全周进汽与部分进汽对机组热耗的影响,研究结果表明亚临界机组只有负荷率90%以上、全周进汽时的热耗优于部分配汽,并给出了热耗曲线。 汽轮机的配汽方式直接影响机组在不同负荷下的热耗,对配汽方式的研究始终是汽轮机从业者关注的焦点。 祝建飞[3]介绍了超超临界汽轮机不同配汽方式对热耗影响,分析顺序阀方式与组合阀方式对机组性能的影响,顺序阀方式中对比了2 种配汽方式:一种是GV1,GV2,GV3 同时开启,GV4顺序开启;另一种是GV1 和GV2 同时开启,GV3 和GV4 顺序开启,该组合阀方式中研究了GV1,GV2,GV3 及GV4 在50%负荷以前同时开启,50%负荷以后GV1 逐渐关闭,并在90%负荷以后再次开启。 祝建飞[7-9]对比了全周进汽节流调节与部分进汽顺序阀调节的特点,研究了不同配汽下的优化策略,结果表明优化后汽轮机效率可以提高0.2%~1%。 张宝等人[4-5]介绍了超临界汽轮机不同喷嘴数量的调节级顺序阀策略对机组热耗的影响,同时根据汽轮机试验结果优化了出厂滑压曲线。 胥建群等人[6]提出了采用试验与理论计算结合的方法,研究了不同配汽方式下对汽轮机汽流激振的影响,通过优化后的配汽方式,解决了汽轮机配汽切换时的汽流激振问题。 张荣欣等人[10]针对600 MW 等级超超临界机组,研究优化复合配汽方式转换至顺序阀方式后,不仅优化了机组热耗,而且大大改善了机组振动情况。

有关汽轮机配汽方式优化方面的研究主要集中在试验条件下的参数优化,通过调节级模型来计算不同工况下机组的性能,根据计算结果确定的流量系数与压力特性曲线来优化运行并未有相关的报道。 本文主要针对火电机组深度调峰下,通过建立的调节级汽轮机模型,计算不同的配汽方式对机组性能的影响,确定最佳的配汽方式,提高汽轮机组在深度调峰工况下的经济性。

1 传统汽轮机滑压曲线及配汽优化的局限性

1.1 传统滑压曲线的局限性

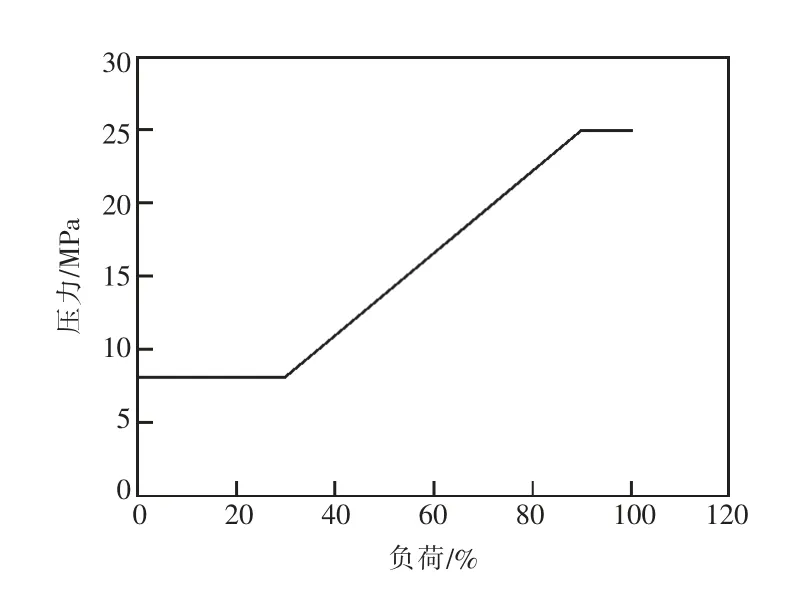

通常汽轮机制造厂家给出负荷与压力关系曲线来指导汽轮机运行,发电厂也会通过优化试验寻找出合适的滑压曲线。 图1 为某超超临界汽轮机出厂推荐的滑压曲线,曲线存在以下主要问题:

图1 某超超临界汽轮机滑压曲线

(1)汽轮发电机组通过调门的改变实现负荷的调整。 对于喷嘴配汽轮机,预期负荷目标可通过多种调门组合方式来实现。 同一负荷下,不同的调门组合方式对应的主蒸汽压力可能不同,也可能相同,即负荷、主蒸汽压力、调门组合方式之间的关系非一一对应,因此可以采用多种调门组合方式来实现压力-负荷曲线,而不同的调门组合下,机组经济性存在较大的差别[11],若仅满足图1 中压力-负荷曲线运行,机组的经济性并非最佳,由此可见按传统的滑压曲线运行,机组的经济性并不理想。

(2)该优化曲线是以负荷为横坐标,汽轮机发电机组负荷受环境影响较大,夏季和冬季由于环境温度的变化,将造成排汽压力的变化和机组有效焓降的变化。 因此,在不同季节,即使对于同一负荷,汽轮机进汽量也不同,进汽量的改变影响了机组的经济性。 若在某一季节下,按图1中的曲线运行是最佳,则季节改变后,原有方式已不是最佳,因此,该方式存在局限性。

(3)图1 中的滑压曲线在某一负荷以上可能是最佳的,但在某一负荷以下并非最佳,故该曲线不能保证机组全负荷范围的经济性最优。

汽轮机排汽压力的变化会使机组的有效焓降发生变化,因此排汽压力对机组性能,尤其是对机组出力影响十分显著。 对于同一负荷而言,当排汽压力升高时,汽轮机所需的进汽量与较低的排汽压力相比会明显升高,调门配置方式发生改变,引起机组性能的改变,因此在实际运行中以负荷为基准寻找最优调门配置方式较为困难,需要考虑排汽压力的变化,实际操作非常困难。 实际上,汽轮机的进汽流量仅受调门的配置方式及初参数的影响,因此应该以汽轮机的进汽流量为基准对应主蒸汽压力的匹配曲线。

1.2 传统配汽优化的局限性

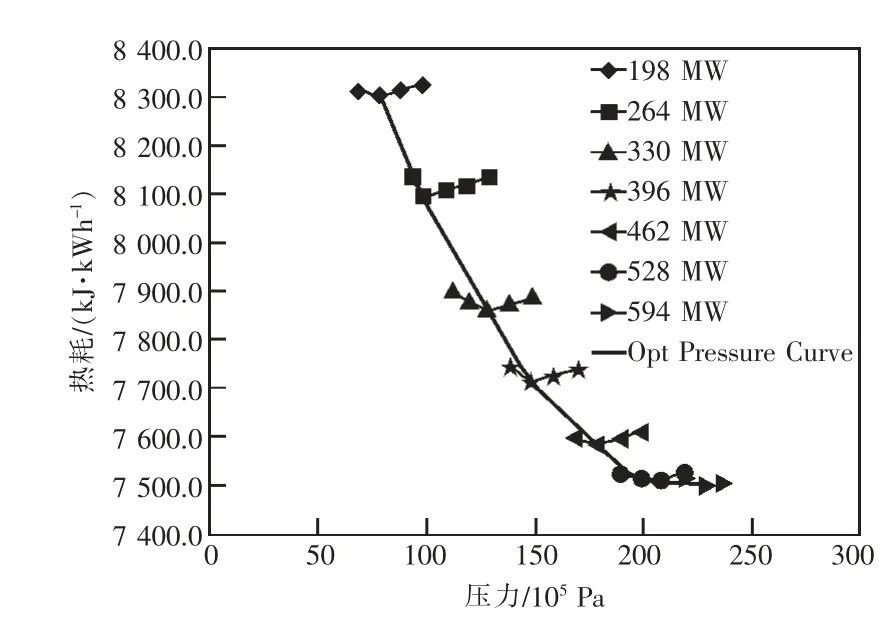

传统的配汽优化通常是通过汽轮机现场试验,在不同的负荷点,调整不同的阀组方式,通过现场测量数据,确定汽轮机热耗[12-13]。 相同的负荷下,不同阀组组合方式,不同的主汽压力,汽轮机的热耗并不相同。 这种传统的方式,不仅现场试验工作量巨大,现场优化配汽试验时,通常在某个阀组组合下,通过关小其中某一个阀门,来调节相同负荷下的不同主汽压力,这种优化后的压力曲线,并不是全局的最佳压力运行曲线,同时,采用负荷与压力特性曲线的局限性之前已经讨论过。 图2 所示为传统的配汽优化后的运行压力曲线。

图2 传统配汽优化后的运行压力特性曲线

配汽方式的优化,应该是基于流量系数与压力,在特定的流量下,确定最佳的阀门组合方式,每个阀门对应一个最大流量,不同的流量系数决定了可以开启几个阀门,不同流量系数下,可以选择定压还是滑压。 采用建立调节级汽轮机模型后,可以计算汽轮机在不同流量下,不同阀组开启方式的性能结果,通过对比不同流量系数之间的阀组运行方式,确定各段流量系数之间的运行方式及压力。

2 调节级模型及仿真计算结果

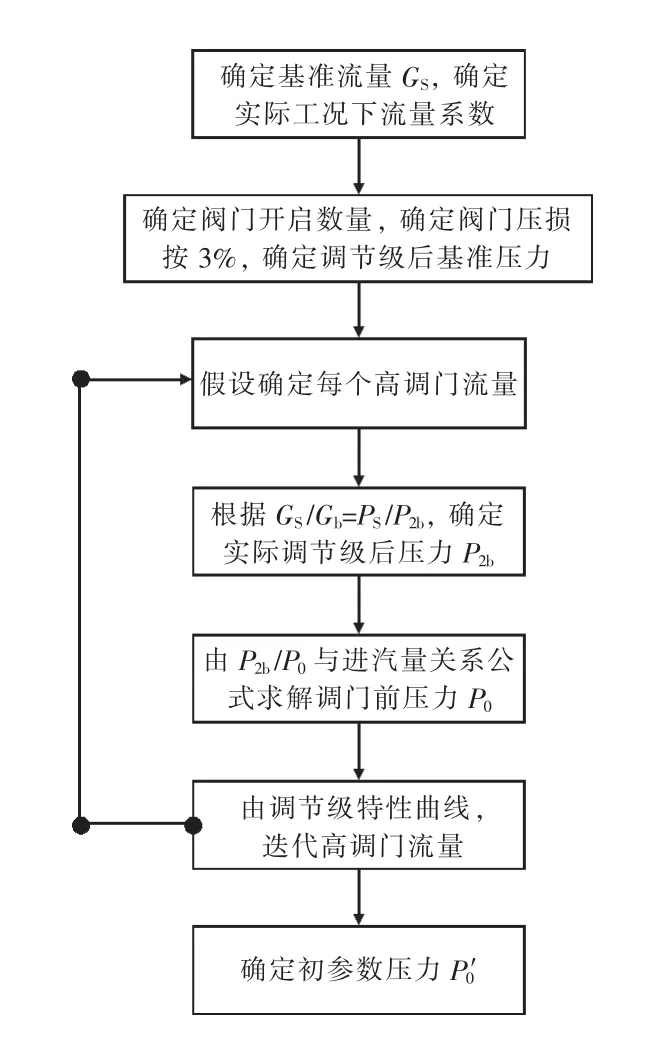

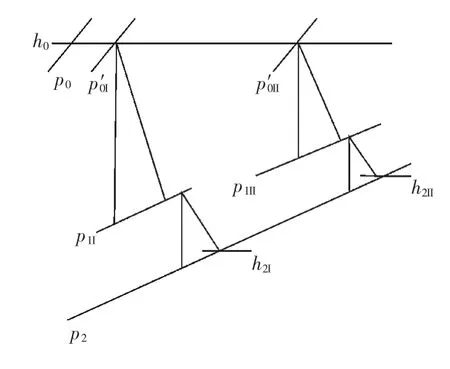

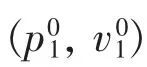

图3 调节级模型计算总框图

图4 调节级计算热力过程线

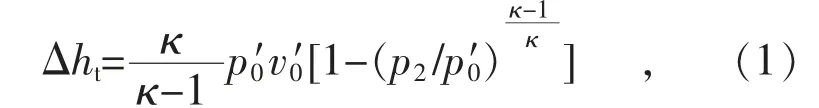

蒸汽通过调节级喷嘴组时,其理想比焓降可表示为[14-15]:

(1)喷嘴部分计算

通过彭台门系数βn,计算流过喷嘴的流量Gn=βnGnc。

再根据上面获得的参数进一步计算出喷嘴的焓降Δhn1、喷嘴出口绝对速度C11、喷嘴损失δn1、喷嘴出口相对速度w11、喷嘴汽流出口角β11及撞击损失δhβ1等。

(2)动叶部分计算

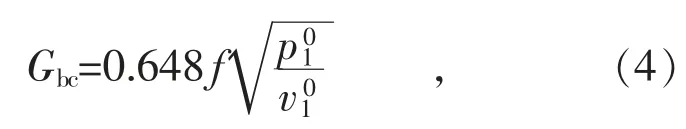

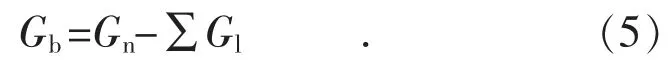

式中:f 为动静叶面积比。

根据质量守恒原理,流经动叶的流量应等于喷嘴流量减去动叶叶顶漏量和轴封漏汽量,即:

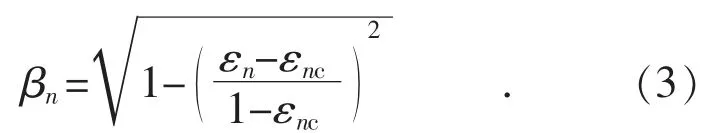

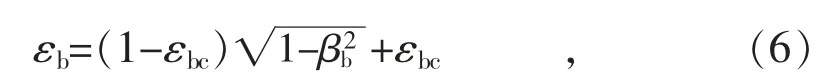

求得动叶的彭台门系数βb=Gb/Gbc,再根据椭圆方程反推出动叶压比εb,即:

式中:εbc为动叶临界压比。

再根据以上得到的参数计算出动叶出口相对速度w2、动叶损失δhb、动叶出口绝对速度c2、调节级的各项损失、轮周效率ηu、级相对内效率ηi等特性参数。

当所给的喷嘴后压力p1小于喷嘴后临界压力pc1时,则喷嘴流量Gn取临界流量Gnc,即Gn=Gnc,仍按上述方法计算。 由于动叶一般均处于亚临界工况,算法不变。

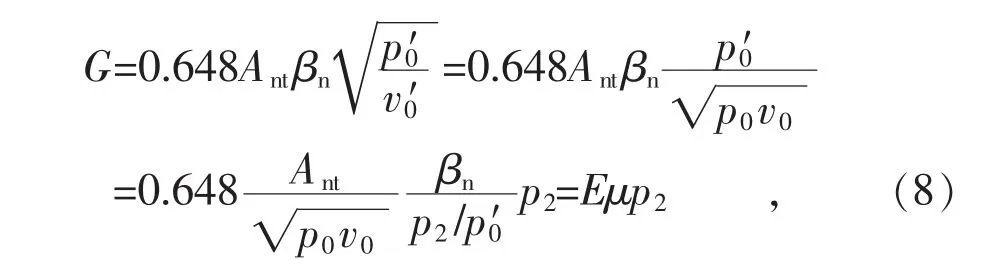

为了便于使用,且把全开调节汽门后喷嘴与动叶的计算结果用于部分开启调节汽门后的喷嘴与动叶上,还可引入几个系数,将调门后喷嘴组的总流量表示为:

式中:h0为主蒸汽焓;ΔhsI为I 号高调门对应部分调节级理想焓降;ΔhsII为II 号高调门对应部分调节级理想焓降;GI为I 高调门进汽流量;GII为II 高调门进汽流量;h2I为I 号高调门对应部分调节级出口焓;h2II为II 号高调门对应部分调节级出口焓;h2为调节级后平均焓值。

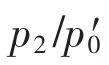

根据某超超临界汽轮机特性数据,建立相应的调节级计算模型,4 个调门组合阀门特性如下:当4 个阀门全开,流量系数为1,3 个阀门全面流量系数为0.8,2 个阀门全面流量系数为0.5。根据建立的调节级模型分别计算了顺序阀方式、4VWO(阀门全开工况)滑压方式、3VWO 滑压方式和2VWO 滑压方式,表1、图5 所示为不同配汽方式下热耗特性仿真计算结果。

图5 不同配汽方式下热耗特性仿真计算结果

表1 不同配汽方式下热耗仿真计算结果

4 个阀门全开滑压方式运行的经济性最低,采用顺序阀位方式下,在第4 个阀门关闭过程中,热耗先升高后降低,第4 个阀门完全关闭后,可以发现:如果继续采用顺序阀方式运行,在第3 个阀门关闭初期,顺序阀方式的热耗要高于采用3 个阀门全开滑压方式,随着流量继续下降,顺序阀方式热耗开始低于3 个阀门全开滑压方式,到第3 个阀门全部关闭后,采用2 个阀门全开滑压方式初期热耗是低于顺序阀,但是后期随着流量越来越低,2 个阀门全开滑压方式要劣于顺序阀。

3 配汽方式优化策略

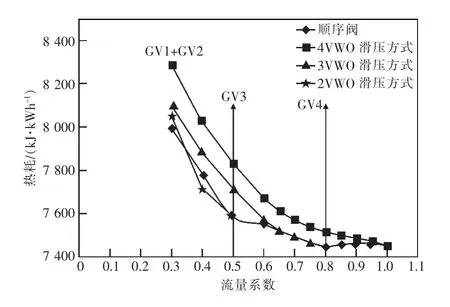

按照上述仿真计算的结果,研究相应的优化配汽方式策略,将4 个阀组在不同流量系数下分成5 个区间,确定在不同流量系数下,阀门组和方式、压力和流量系数的组合方式策略,如图6所示。

图6 调门优化组合下主蒸汽压力与流量系数的关系特性

区间1:本阶段通过关闭调门以减少进汽量,从而降低负荷,逐渐关闭第4 个调门,保持额定参数运行(主蒸汽压力、温度),直至第4 个调门关闭为止。

区间2:本阶段保持第4 个调门关闭状态,其余3 个调门保持全开,通过降低主蒸汽压力以减少汽轮机进汽流量,从而降低负荷,保持蒸汽温度维持额定值。

区间3:逐渐关闭第3 个调门,直至第3 个调门完全关闭,已通过关闭第3 个调门来维持主蒸汽压力恢复至额定值,通过关闭调门来减少机组进汽流量,从而降低负荷,该阶段需要维持主蒸汽压力和温度至额定状态。

区间4:本阶段保持第3 个调门完全关闭状态,剩余2 个调门保持全开状态,通过降低主蒸汽压力以减少汽轮机的进汽流量,从而降低负荷,保持蒸汽温度维持额定状态。

区间5:本阶段剩余2 个调门同时开始逐渐关闭,通过关闭调门来减少机组进汽流量,从而降低负荷,维持主蒸汽压力在19 MPa,主蒸汽温度可能在该区间内无法维持额定状态,尽可能维持较高的蒸汽温度。

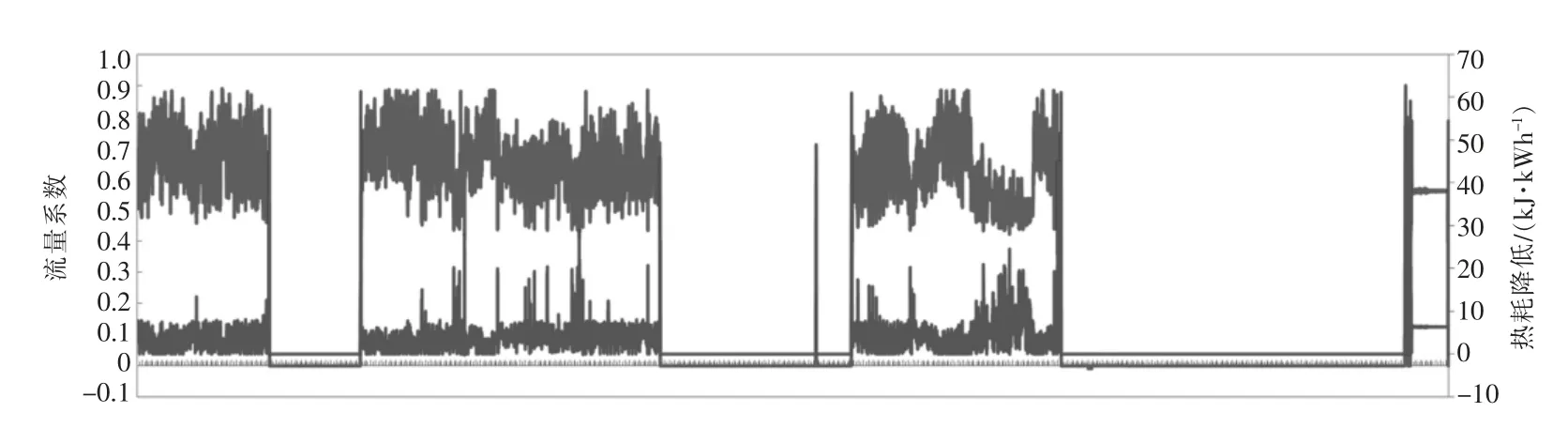

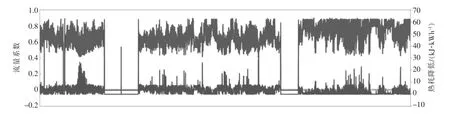

根据模型的计算结果,若采用上述调门优化组合策略后,与常规的顺序阀方式相比(4 个调门依次缓慢关闭,以减少汽轮机的进汽量,使机组负荷逐渐降低),机组的热耗在低负荷下可以大幅降低,如图7 所示,在流量系数0.5~0.8,热耗降低的最大幅度约7 kJ/kWh,但是在流量系数0.5 以下,热耗降低的最大幅度约63 kJ/kWh。 根据某超超临界2 号机组年度运行数据,如图8 所示,将机组运行负荷折算到流量系数,同时将上述配汽优化后的热耗曲线进行分段拟合,与流量系数进行对比分析,可以发现,以2 号机组为例,在全年统计数据下,采用上述配汽优化方式后,机组全年平均热耗可以降低约11 kJ/kWh。 某超超临界1 号机组年度运行数据如图9 所示,在全年统计数据下,采用上述配汽优化方式后,机组全年平均热耗可以降低约8.8 kJ/kWh。 如果机组负荷率越低,相应的热耗收益就越大,因此,喷嘴调节汽轮机的配汽优化对于发电厂而言是不可忽视的节能途径之一。

4 结论

(1)传统的汽轮机滑压曲线无法真实反映汽轮机在不同季节、不同调门组合下最经济的运行方式,采用压力、流量系数运行曲线和不同阀门组合可以真实反映汽轮机在不同工况下的性能水平。

图7 调门优化组合下机组热耗特性

图8 某2 号机组2016 全年机组流量系数与降低热耗的关系

图9 某1 号机组2016 全年机组流量系数与降低热耗的关系

(2)传统的顺序阀方式在不同工况下并非是最优的运行策略,在不同的流量系数区间采用定与滑组合的方式,与传统顺序阀方式相比,可使汽轮机在深度调峰运行下具有更高的经济性。

(3)采用本文建议的配汽优化方式,结合某超超临界汽轮机年度运行数据,年度平均负荷率下汽轮机热耗可以降低至少8.8 kJ/kWh,2 台机组平均可以降低热耗约10 kJ/kWh,当汽轮机组深度参与调峰工况时,预计可以达到更大幅度的节能收益。