气化炉废热锅炉的设计

2019-08-12孙登科

李 由,陈 阳,孙登科

(1.清洁燃烧与烟气净化四川省重点实验室;2.东方电气集团东方锅炉股份有限公司,四川 成都 611731)

我国“多煤、贫油、少气”的能源格局决定煤炭的重要能源地位,随着能源需求的不断增加,煤炭利用过程中热效率低、单位能耗高及环境污染等问题不断凸显,发展洁净煤化工已经成为必由之路[1]。

煤气化技术作为清洁煤利用的先进技术,它是现代煤化工的基础,经过多年的技术研发和工业应用,煤气化基本形成了固定床、流化床和气流床3种形式[2]。气流床由于其气化效率高、兼容性好、排污少及适宜大型化等优点成为煤气化技术的发展主流[3-4],根据其热量回收方式分为显热回收流程(由辐射废锅和对流废锅组成)和直接激冷流程2种。直接激冷流程的气化炉在炉内几乎没有换热面,气化室出口的高温合成气采用喷水激冷方式降温,该炉型以设计简单、前期投入少等优点已经广泛应用于工业煤气化装置[5-7],但是直接激冷会将高品位的热能直接转换为大量低品位热能,极不经济[8]。在国家对现代煤化工能效指标、环保指标等要求日益提高的情况下,带热量回收的节能型气化技术的优势越来越明显,其显热回收后,可用于生产高压、高温蒸汽或者预热其它工艺介质[9-10]。因此,带显热回收装置的气化炉逐渐成为现今的主流。

由于气化炉均带压运行,气化炉壳体和内件均采用圆筒状设计;为方便运输,其气化炉运输外形尺寸通常不会大于5 m(以当地陆运条件为准);不管采用何种显热回收方式,都需要在狭小的气化炉内部布置受热面来吸收显热。因此,带受热面的气化炉废热锅炉设计复杂、制造困难。

1 设计条件输入

在开展整体布置之前,专利方需要提前完成工艺包设计,开展内件热力计算和水动力计算等性能设计工作,并出具废热锅炉整体设计所需的技术规范和设备数据等设计条件参数,最后才能开展废热锅炉内件的整体布置。设备数据通常包括:受热面管子的规格和材料、受热面(管子和集箱)的腐蚀裕量、各个部件的设计压力和设计温度等参数。

根据性能包资料,首先画好框架尺寸,再布置受热面,然后布置集箱和连接管,完善各个配合细节后最终形成一张整体布置图。

2 整体框架图布置

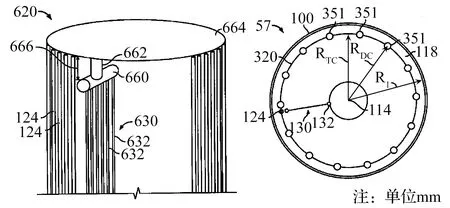

在布置整体框架之前,先了解不同专利方的内件结构型式。以GE为代表辐射废锅产品已经得到商业引用,最早的商业应用为美国的Tampa IGCC电站,辐射废锅位于气化室下方,其内部受热面为列管式圆筒状膜式水冷壁,并在炉内合成气通道径向布置辐射屏受热面以增大受热面积(如图1和图2所示),进一步吸收热量和缩小辐射废锅的体积。GE公司对此进行了专利保护,如专利《辐射冷却器及其装配方法》[11]、《辐射合成器冷却器》[12]。

图1 GE辐射废锅内件部分示意(mm)

图2 盘管受热面示意

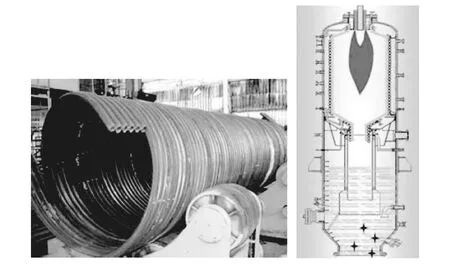

以Shell为代表的对流废锅,其对流换热面以列管式圆筒状膜式水冷壁和炉内多层螺旋盘管嵌套结构为主体受热面,螺旋盘管设计的换热性能较好,能够有效吸收对流换热。以科林炉、航天炉和GSP为代表的气化炉主体受热面为大直径螺旋盘管水冷壁,由于采用煤粉烧嘴顶喷方式,除盘管水冷壁外,炉内没有布置受热面。

通过分析,以上各专利方的主体受热面均为圆筒状设计,这是因为气化炉操作压力通常为4~8.7 MPa,受热面设置成圆筒状利于气化炉内部各个方向的压力平衡;而且对于气化后合成气加工压力较高的工艺,气化压力高自然能够节能[13]。两种不同的受热面设计各有优势:列管式圆直筒受热面制造简单、水动力阻力较盘管更小;盘管设计并联水路少、盘管受热面整体强度更好,在运行过程中可承受较高的内外压差。

已经商业应用的各家专利方的受热面型式、各个设备组成的整体框架结构基本不会改变,通过性能包资料中提供的设备数据参数,如:大致的受热面中心线直径、受热面高度、受热管规格以及相关水冷壁筒体锥段角度等,基本可以绘制出初步的整体框架图。

3 受热面布置

绘制完整体框架图后,需要开展受热面的布置。受热面作为气化炉内部吸收显热的主要部件,其布置是否合理,关系到整个气化岛能否安全、正常运行。

3.1 受热面材料选择

气化炉废热锅炉的内件受热管材处于高温合成气、典型还原性气氛(H2和CO为主)。在含有一定量H2S的高温H2-H2S腐蚀性环境下,受热管表面腐蚀减薄速率很快。如受热面表面焊接销钉及敷设耐火材料,受热面材料可以选择普通合金钢;如受热面壁温较高、且表面直接接触合成气,通常根据受热面区域位置的不同会选择耐高温耐腐蚀镍基N08825或N08800材料,但是这些材料价格昂贵。目前,国内煤气化炉的受热面也开始尝试在普通合金钢表面喷涂含Cr、Ni和Ti等成分的涂层。该涂层通常具有耐腐蚀、耐热冲击及抗高温氧化等性能;利用在低等级管材上喷涂高等级材料成分的涂层,达到抵抗气化炉合成气腐蚀的目的。该方法目前还处于探索阶段。

3.2 受热面水路布置

整体框架图绘制完毕后,需布置受热面水路。不同的受热面水路长度设计遵循小于“允许最长水路长度”的原则,“允许最长水路长度”由专利方的热力计算得出,一般情况下热流密度越高的受热面,其允许最长水路越短。布置水路时需注意:① 单根水路长度不超过“允许最长水路长度”,通常情况下越长越好,以减少水路总数;② 受热面长度尽量均匀。

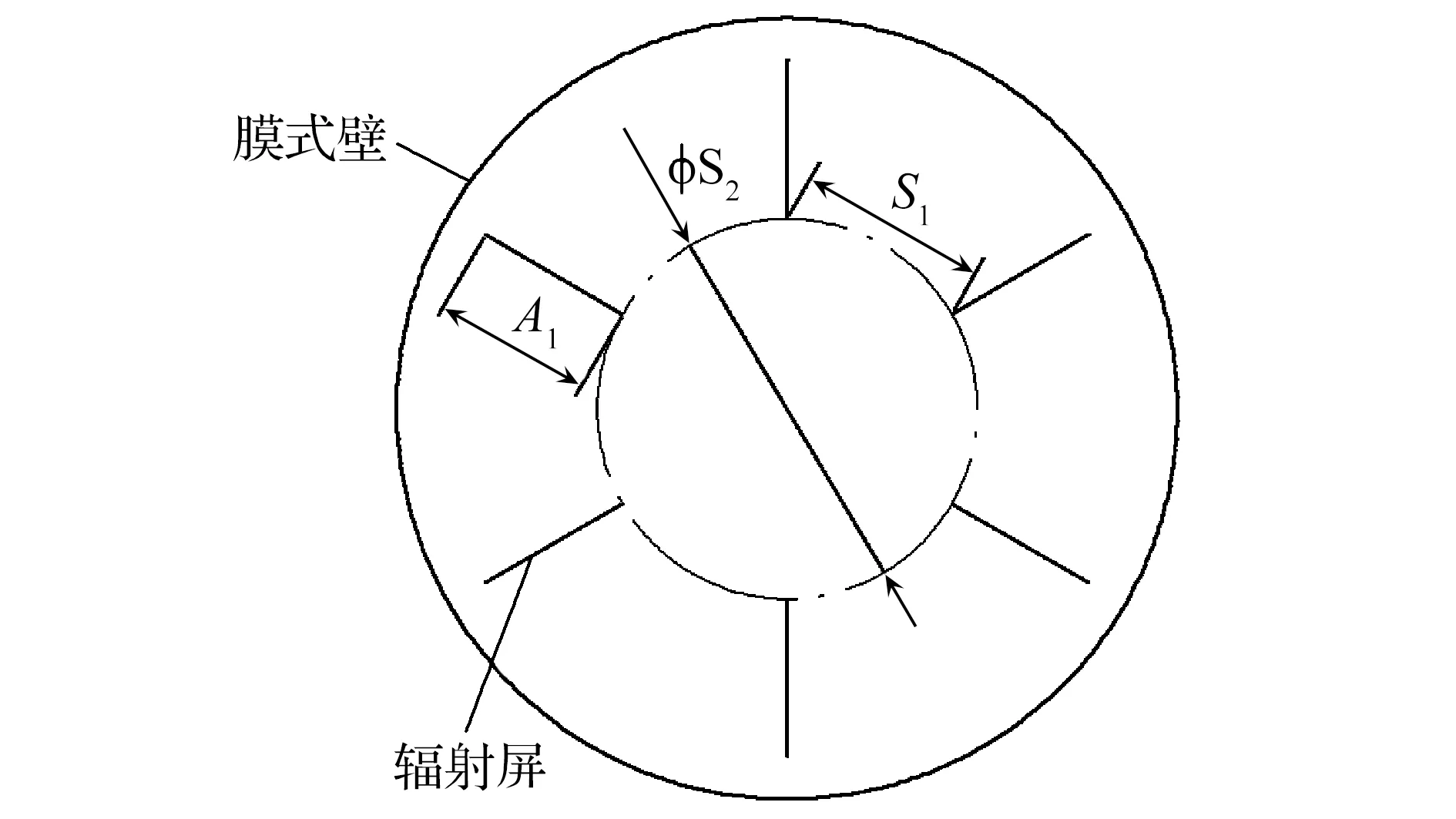

3.3 辐射屏布置

受热面如果仅为筒状受热面,在受热面上出现挂渣堵塞的情况比较少;如果类似GE辐射废锅和Shell对流废锅中的炉内合成气通道内布置辐射屏或者螺旋盘管受热面的情况,需要考虑炉内受热面合理布置,以避免出现结渣、堵塞等问题。王春、井云环[14-15]等对GE全废锅流程辐射废锅结渣原因进行的分析表明,辐射废锅内部换热面积过大,水冷壁换热管过多,导致辐射废锅中间通道过小,灰渣进入辐射废锅后聚集到一定程度时,相对换热片中间粘连的灰渣形成搭桥,逐渐堵塞合成气流通的中间通道。

辐射屏每屏的受热管受热面过多,会造成中间通道过小易引起灰渣搭桥及堵渣等问题;反之,受热管过少,能够参与辐射换热的受热管少,产生的蒸汽量过少。因此,辐射屏宽度A1和辐射屏数量N1决定了每个辐射屏之间的间隙S1及中间通道直径φS2,设计者需要着重考虑。

图3 辐射屏俯视图示意

3.4 受热面区域预埋件设置

受热面向火面区域如要布置预埋件,需要考虑其预埋件布置位置及炉内高温引发的预埋件超温问题。如受热面布置中需要在炉内布置屏状光管受热面,则在屏状受热面表面通常要布置管夹来避免管子热膨胀不均匀出列,管夹不能布置在合成气热流密度高的地方,以避免高温合成气内灰渣堆积及超温;同时,管夹需选择耐高温材料。

3.5 压差对受热面的影响

气化炉为带压运行设备,高温合成气也是带压气体。在气化炉启动、运行和停炉过程中,环形空间(气化炉壳体内壁耐火材料和气化炉内件形成的空间)与气化炉内件之间会存在内外压差。针对螺旋盘管的内件受热面,其强度较大,一定范围内的压差对受热面挤压变形影响较小;针对列管式的内件受热面,因为其结构原因,当内外压差增加到一定值时,在列管式受热面筒体外表面需要布置环形加强箍,避免其受热面挤压变形,当内外压差再增加时,需开展应力分析,校核受热面筒身强度。

3.6 内件测点布置

气化炉在运行过程中,通过在内件受热面区域设置测点,可以实时监测气化炉在运行过程中的控制参数,在内件端的环形空间内的温度、压力、内件水冷壁和环形空间的压差等参数,通常的布置方式如下:在整个内件高度方向从上到下都布置有温度和压力测点,在内件的底部和相邻壳体上布置压差参数测点,可通过压差测量值判断炉内是否堵渣。

4 集箱和连接管布置

在布置集箱和连接管之前,通常专利方的水动力计算会推荐各个集箱和连接管规格和材料,但是内件设计方需要在强度校核合格后才能确定最终规格。如果需要调整管子或者集箱规格,需要将更新后的规格提交专利方核算,保证管内流速始终小于水动力计算规定的“最大允许流速”。有的进出口连接管除了是换热介质进入界区的通道外,还会承担整个内件承载结构的作用,除需强度计算外,还需要开展应力分析,核算连接管是否能满足承载要求。

连接管设计应该注意以下几点:连接管设计时可尽量贴近筒状受热面,以增大连接管外壁与壳体内壁耐火材料之间的间隙,利于增加气化炉内件和壳体总装空间;如果空间足够,进口和出口连接管可以考虑布置在承载件上下两侧,可以减少实际作用在承载件上的载荷;进出口连接管在壳体上的管座位置需避开楼板梁并预留管道保温层厚度。

集箱除了是介质的汇集和汇出设备外,有时还是水平限位装置的生根点。在设备承受地震水平载荷时,可以通过水平限位装置限制气化炉内件在水平方向的位移。在集箱上的限位装置通常为4个,沿圆周方向均布,限位装置除生根在集箱上,也可生根在受热面上,一般情况下,每层水平限位装置之间的间距以8~10 m为宜。

5 设计配合

在气化炉内件设计过程中,除了需要时刻注意内件各个部件,如受热面及其连接管、集箱的相互之间的配合设计外,还需要配合壳体管口处接口、提前考虑内件和壳体的总装、内件设备的检修和焊接等设计因素。

5.1 环形空间设计

环形空间内通常还会布置大量的进出口连接管、内件测点、各类检修平台和爬梯、壳体预埋件、承载件、内件和壳体总装空间预留等,因此在气化炉内件受热面设计过程中,还需要兼顾环形空间内设备的设计。

5.1.1 环形空间间距

内件整体布置时,会将内件水冷壁直径最大化,使得水冷壁受热面积最大化,进一步压缩环形空间间隙。如果环形空间内需要布置管道,其设计间隙需大于500 mm(具体值应根据内件制造厂家的焊接能力决定),否则布置在环形空间内的进出口连接管与壳体管座对接处没有足够的焊接空间。

图4 环形空间内的连接管焊接空间示意

5.1.2 卧装设计

在气化炉内件和壳体设计初期,应当提前考虑内件和外壳的总装方式,不同的总装方式,内件和壳体的设计会有不同的考虑。

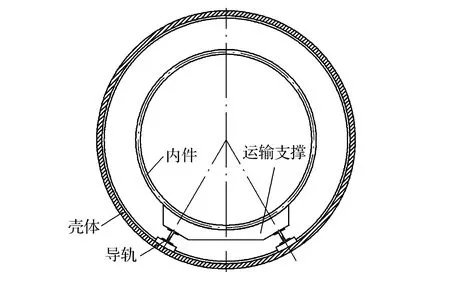

当内件和壳体总装方式为卧式安装时,可考虑用导轨或者U型工装开展卧装。当采用导轨总装时,内件需要放置在运输支撑上,再通过布置在整个壳体内壁的两根卧装导轨将内件卧式送入壳体。因此在设计环形空间的间距时,需要预留整个壳体内壁需安装的200~300 mm高卧装导轨、预留内件和卧装导轨之间的运输支撑空间。在设计内件及其附属连接管道时,避免卧装导轨、运输支撑与内件及其附属连接管、壳体预埋件干涉。

图5 卧式安装示意

当采用U型工装卧式总装时,需要提前考虑内件的重量不能太重,否则U型工装庞大;工装在内件需布置适量支撑,确保内件在卧装过程中不变形。

图6 U型吊装示意

5.2 爬梯设计

为让工人通过入孔进入炉内的环形空间后,可通过设置在壳体内壁上的爬梯快速到达施工和检修区域。因此在布置爬梯时,需要考虑:爬梯位置尽量覆盖所有内件总装时需要进入环形空间施焊的位置;爬梯在壳体内壁布置的方位角需要避开总装时的导轨;爬梯间距需设置适宜,避免过宽或过窄,以300~330 mm为宜。

5.3 与壳体设计配合

在内件设计过程中,除需时刻关注内件之间各个部件的配合外,还要与外方,如壳体设计方配合。配合的内容有很多,如:水平限位装置的方位角和高度与壳体预埋件配合、内件与壳体对接管口坡口一致、壳体管口内伸长度与内件管子配合、内件进出口连接管在壳体上的管口需与设备框架图配合等。

6 结束语

气化炉作为煤化工系统中不可或缺的设备,其废热锅炉设计非常重要,尽管不同气化炉废热锅炉会各不相同,但是废热锅炉的基本设计理念都是为了尽可能吸收高温合成气中的显热。笔者结合各个不同商业化运行的带废热锅炉的气化炉,介绍了废热锅炉内件设计的设计流程,主要包括废热锅炉的设计条件输入、整体框架布置、受热面布置、集箱和连接管布置及设计配合等。

尽管近年来我国在煤气化技术的开发上多有建树,开发了多种煤气化技术,但是我国在煤化工废热锅炉炉型特别是带高温辐射段的废热锅炉的商业应用还较少。煤化工企业可依靠已有的废热锅炉设计、制造和运行经验,开展煤化工废热利用的相关工作。